钛钢复合板搅拌摩擦焊接接头组织与力学性能

2021-05-07曹志明武晓燕江海涛仲彬彬

曹志明,武晓燕,江海涛,仲彬彬

(北京科技大学,北京 100083)

0 前言

钛钢复合板中钢作为结构件,钛合金作为防腐涂层,使得钛钢复合板具有优异耐腐蚀性能及强韧性[1],在石油化工行业获得广泛的应用。利用钛钢复合板制备的设备,钛合金与容器内的溶液接触、钢作为外壁,既使容器具有耐腐蚀性能,又保证了设备的强度和刚度[2]。

随着轻量化产业的不断发展,薄规格的钛钢层状复合板的应用越来越受到重视[3-4]。钛和钢2种金属的互溶性很差,采用电子束焊接、激光焊接[5-6]、爆炸焊接[7-8]、扩散焊接[9-11]等熔化焊技术连接钛钢一种材料时,伴随着高的热输入,在接头处产生大量的金属间化合物,降低焊接接头力学性能。薄规格钛钢层状复合板的连接也存在较多的问题,普通熔焊连接过程中形成缩孔、裂纹等缺陷,特别是形成较多的Fe-Ti金属间化合物,焊接接头质量差,恶化性能[12-16]。

搅拌摩擦焊(Friction stir welding, FSW)是1991年由英国焊接研究所(The Welding Institute, TWI)发明并成功应用于金属的一种新型固相连接技术[17]。在焊接过程中,搅拌头沿焊缝旋转移动,通过剧烈摩擦生热及强烈塑性变形使焊缝处材料升温、软化、流动并混合,经过动态再结晶,形成均匀、细小的等轴晶粒组织,实现材料连接。搅拌摩擦焊的工作温度低于被焊材料的熔点,可以有效避免熔焊过程中产生的各种缺陷,并减少脆性金属间化合物的生成。因此在钛钢复合板的连接中有广泛的应用前景。目前,钛钢复合板的搅拌摩擦焊接还鲜有报道。

该次试验对钛钢复合板进行搅拌摩擦焊,焊接工艺参数选择为旋转速度为300 r/min,400 r/min,焊接速度为40 mm/min,100 mm/min,200 mm/min。主要研究不同焊接工艺参数下的钛钢复合板焊接接头的力学性能与组织特征。分析复合板接头中钛和钢的界面组织及接头中发生的再结晶,且观察接头的断口形貌,同时研究焊接接头的断裂性能。

1 试验材料与试验方法

试验所用材料是厚度为2 mm的爆炸-轧制钛钢复合板,TA2钛板厚度为0.4 mm,Q235B钢板厚度为1.6 mm。复合板各组成部分的化学成分见表1。

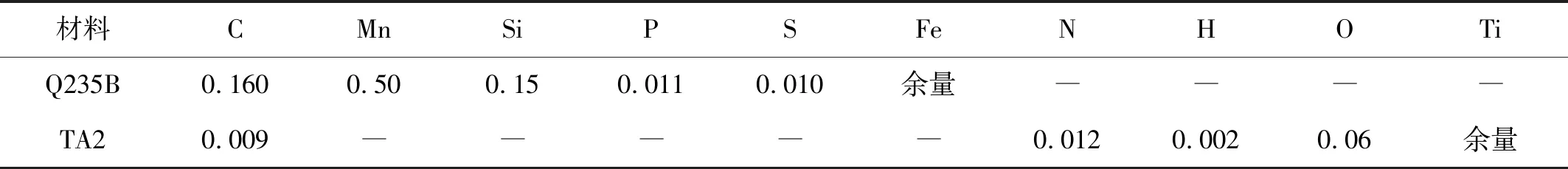

表1 钛钢复合板化学成分(质量分数,%)

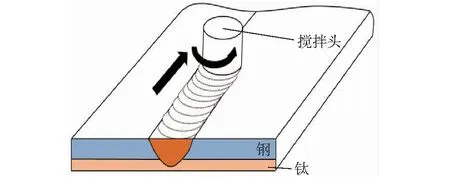

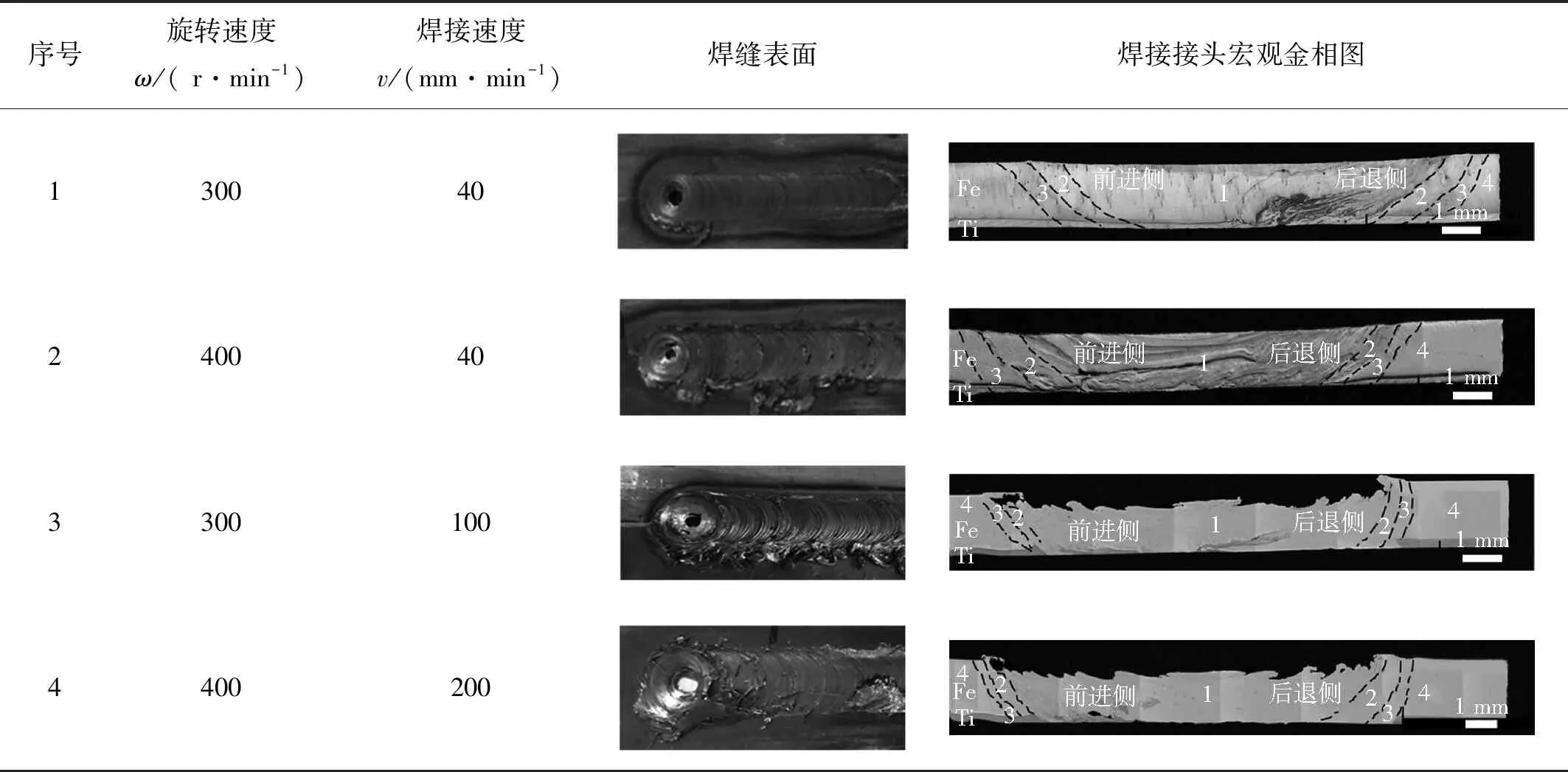

试样尺寸为70 mm×120 mm×2 mm。采用FSW-LM2-3012搅拌摩擦焊接机进行钛钢复合板焊接,试验采用对接的方式进行,使复合板的钢和钢对接、钛和钛对接,试样装配如图1所示。搅拌头材料为铼钨合金,轴肩为内凹型,直径12 mm,搅拌针为圆锥形,根部直径为5 mm,端部直径为3 mm,搅拌针的长度为1.5 mm,压入量为0.2 mm,无倾角。焊接工艺参数为旋转速度300 r/min和400 r/min,焊接速度为40 mm/min,100 mm/min,200 mm/min。焊接前试样使用拉丝布清理表面的氧化物及油污,使用酒精对整个表面清洗。

图1 焊接装配图

使用线切割取力学性能和组织观察试样,图2为试样取样位置图。拉伸试验每组工艺选取2个试样,在CMT5105型电子拉伸试验机上进行室温拉伸试验,拉伸速率为1 mm/min,性能数据取平均值。采用THV-1MD自动转塔显微硬度计在焊接接头的横截面每隔1 mm从前进侧至后退侧打显微硬度,加载载荷9.8 N,加载时间为10 s。金相试样经砂纸研磨至2000号后,使用SiO2抛光液进行抛光,利用OLS4100激光共聚焦显微镜观察接头的宏观形貌。利用D8 ADVANCE型号X射线衍射仪对焊接接头进行物相分析。利用FEI Quanta450场发射扫描电子显微镜在背散射条件下观察焊接接头显微组织,并使用扫描电镜上的EDS能谱对焊接接头进行能谱扫描。

图2 金相试样和拉伸试样示意图

2 结果与讨论

2.1 宏观组织结构

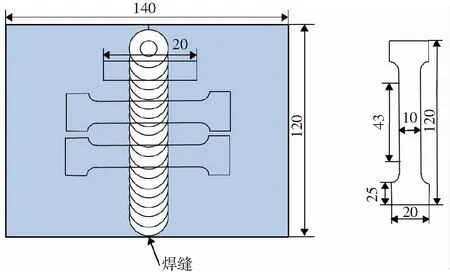

表2是不同焊接工艺参数下的焊缝表面及焊接接头宏观金相图。从焊缝表面可观察到,300 r/min,40 mm/min的焊缝表面相比400 r/min,40 mm/min的焊缝表面较为光滑,没有毛刺,起皮等表面缺陷,且400 r/min的焊接表面可以观察到较多的起皮和毛刺,而400 r/min,200 mm/min的焊缝表面产生了更多的起皮,并且在表面可以发现表皮脱落了一部分。300 r/min,100 mm/min的焊缝表面,没有出现表皮脱落,但是起皮,毛刺的表面缺陷明显较多。

表2 焊缝表面和焊接接头宏观金相图

在400 r/min,40 mm/min和400 r/min,200 mm/min的焊接接头中出现了孔洞缺陷,直径大约在0.5 mm。这是由于400 r/min条件下,旋转速度比较高,材料塑性流动比较强烈,各个区域的材料在焊接过程中是互相补充的,前进侧的金属由其他部位金属补充过程中,金属补充不足,导致前进侧出现金属缺失区域,产生焊接缺陷。搅拌摩擦焊接工艺是一种剧烈塑性变形过程,被焊材料受到搅拌针和轴肩强烈搅拌与摩擦作用,发生剧烈塑性变形,摩擦作用和塑性变形作用所产生的热量,使焊缝区温度急剧上升,伴随塑性变形过程中的压力,通过冶金结合实现焊缝的成形[18]。观察2种金属的塑性流动情况,钢在焊核区的前进侧和后退侧的表层平行流动,在焊核区过度到热机械影响区之间,钢与钛分别从表层和底部在前进侧和后退侧过度区汇合[19]。在焊核区,2种金属的结合方式以层状结构为主,没有发现微颗粒的分布,这2种焊接工艺参数下的焊接接头是焊接结合情况是比较好的。

2.2 微观组织

图3为300 r/min下焊接接头显微组织SEM背散射图片。从焊核区钛和钢2种金属结合区域(图3a),发现焊缝组织连接紧密,钛和钢2种金属形成稳定的界面,且为层状混合结构。钛与钢混合区结合界面存在两者混合在一起的层状结构特征,并且这些层状结构中存在白色区域(图3b),白色区域主要存在于2种金属结合的界面的表面,在2种金属层状结构中最为明显,在2种金属界面的宽度大概在2~3 μm,在中间层状结构中的宽度大概在5~6 μm。从图3c中的元素线扫可以看出,层状结构为钛与铁2种元素互相交替出现,并且在中间白色区域内,2种元素的含量相对持平。从图3e~3f面扫中发现在基体中并未发生比较明显的扩散,但是在钛与钢层状结合的界面上发现铁元素轻微的向钛中扩散,形成两者界面上的金属间化合物,白色的区域主要是在钛金属表面形成,钛元素没有向钢中发生大量扩撒。

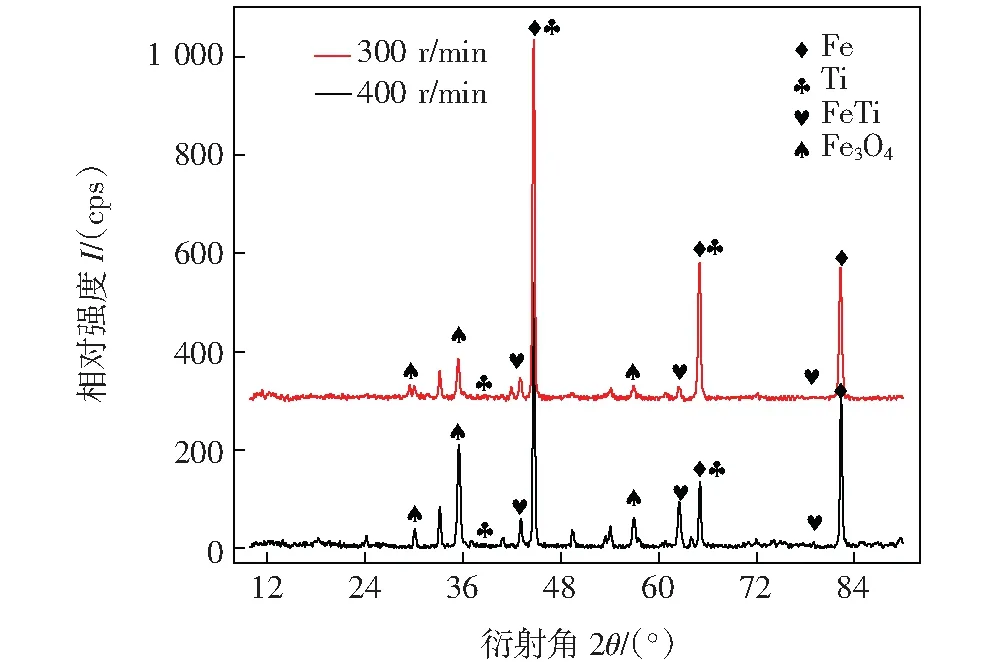

随后对焊接接头进行XRD扫描,物相分析结果如图4所示。从图中可以看出,搅拌摩擦焊接钛钢复合板的焊接接头中存在FeTi金属间化合物,2种金属界面上白色组织为金属间化合物FeTi。由此可见,在搅拌摩擦焊接钛钢复合板接头处,白色的区域为金属间化合物区域,主要由FeTi+β-Ti+Fe组成的。焊接接头还能检测到少量的Fe3O4,这应该与搅拌摩擦高温下钢的氧化有关系。

图4 焊接接头XRD扫描

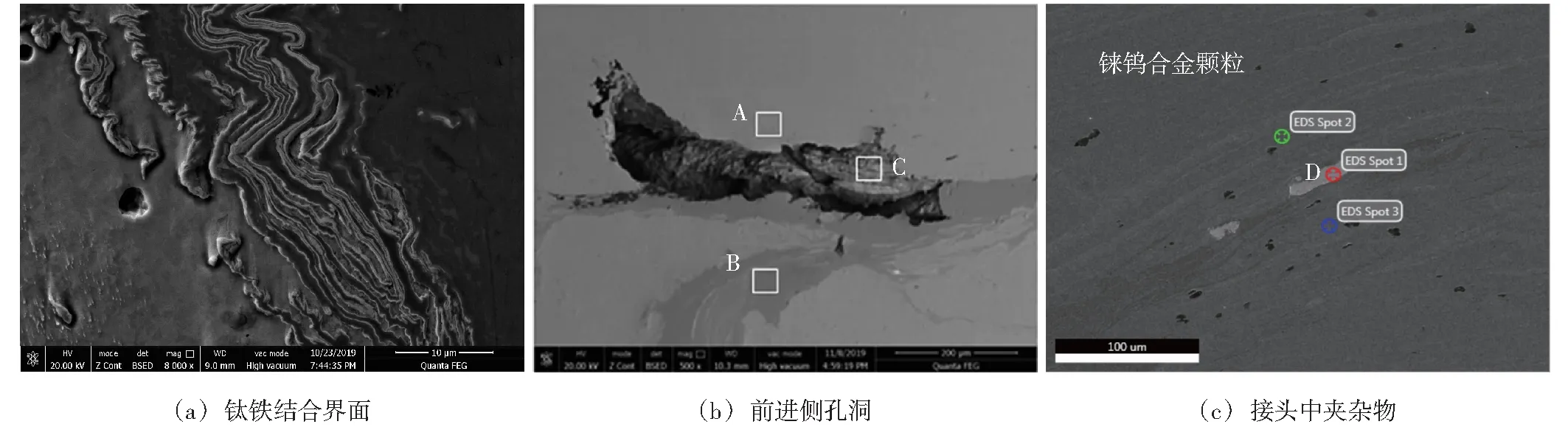

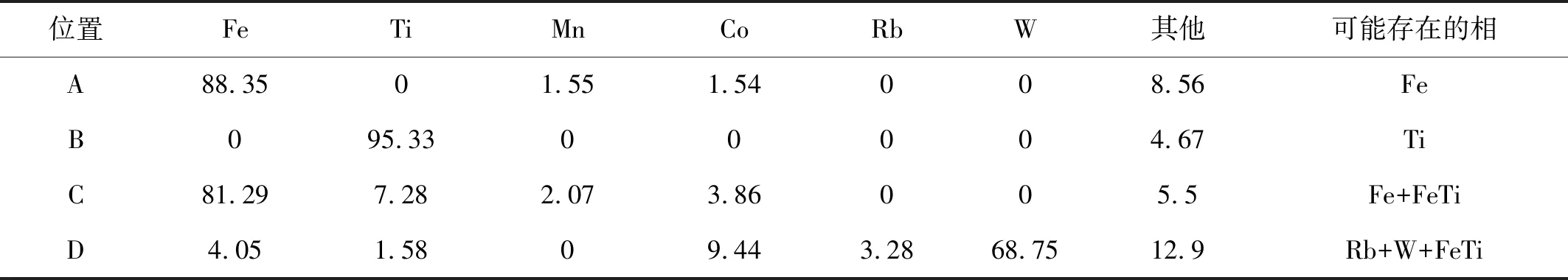

图5是400 r/min焊接工艺参数下焊接接头显微组织SEM背散射图片。400 r/min焊接接头钛与钢层状结构界面(图5a),说明2种焊接工艺参数都可以实现钛与钢较为良好的结合界面。在钛钢二元相图中,在400 ℃时候就会产生金属间化合物FeTi和Fe2Ti,且温度越高越容易生成。在400 r/min的焊接接头的前进侧中发现的孔洞缺陷(图5b),并且接头中出现了大的金属颗粒(图5c的D位置)。随后对焊接孔洞进行了EDS能谱扫描,扫描位置为图5b中标识A,B,C和图5c的D区域,结果见表3。通过EDS分析,发现孔洞周围主要是由Fe+FeTi组成,说明了在塑性变形的结合界面处,会出现FeTi这种脆性的金属间化合物。由于在1 000~1 600 K的温度范围内,Fe2Ti的吉布斯自由能比FeTi的大,并且由于搅拌摩擦焊接焊接接头冷却速度快,因此焊接接头中存在的金属间化合物主要为FeTi[20]。高温和快速旋转过程中,在搅拌针表层发生磨损,在接头中发现的金属颗粒是铼钨合金颗粒。

图5 400 r/min焊接接头显微组织SEM背散射图

表3 焊接孔洞EDS能谱扫描(原子分数,%)

分析造成孔洞缺陷的原因有3点:①由钛铁相图可知,钛与铁互溶度低,且他们之间存在着FeTi和Fe2Ti 2种金属间化合物,阻碍了2种金属在界面的结合,界面结合力大大降低;②搅拌摩擦焊是一种固相焊接方式,某些区域变形程度没有焊核区那么高,导致了界面结合力不够,使2种金属没能形成良好的界面;③由于焊接工艺参数选择不当,前进侧金属出现补充不足的现象,当这些金属不足以填充焊接挤压区时,就形成了前进测的“wormhole”焊接孔洞。并且焊接飞边,起皮等,都会导致金属材料损失,前进侧的缺陷就会变得更明显。

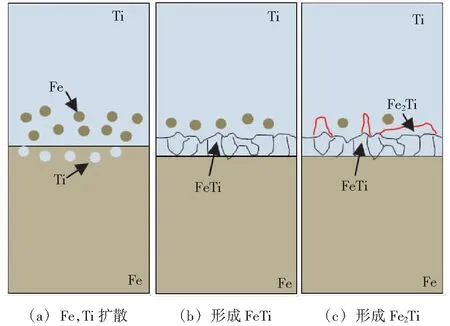

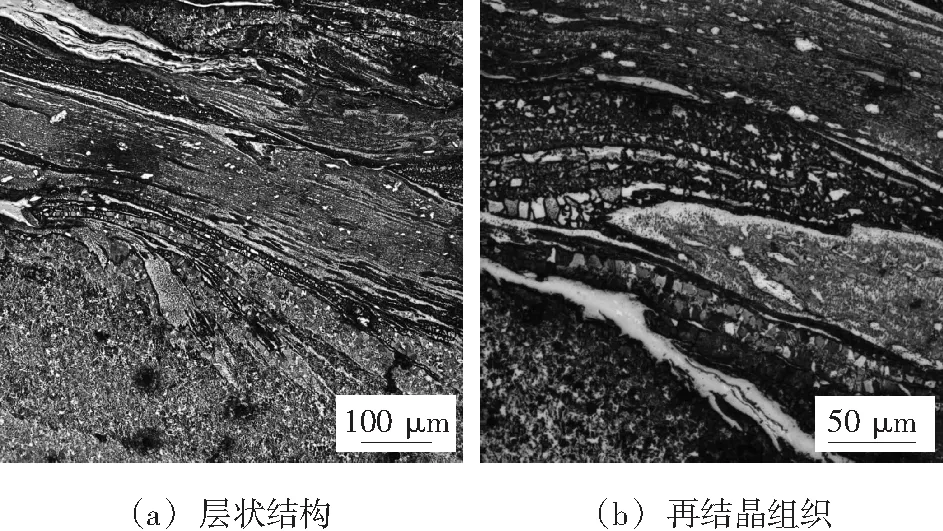

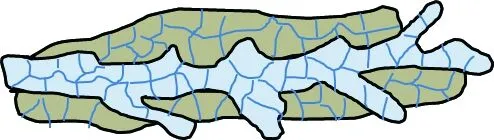

综上,发现2种金属结合界面存在FeTi金属间化合物,金属间化合物形成过程如图6~图8所示。由于搅拌摩擦焊属于固相焊接,在焊接钛和钢时不会产生过多的金属间化合物。金属间化合物主要出现在2种金属结合的界面处,在焊缝其他区域并没有发现单独存在的金属间化合物区。图6是钛钢界面模型。铁在钛中的扩散系数大约为1.697×10-17cm2/s,钛在铁中的扩散系数为7.784×10-11cm2/s。FeTi的形成焓为-0.67 eV/atom,Fe2Ti的形成焓为-0.57 eV/atom[21],所以FeTi优先形成。钛铁2种元素在高温作用下发生扩散,如图6a所示,由于铁在钛中的扩散快,在钛金属表层出现的富含铁元素区域;随后金属间化合物FeTi开始在界面生成,如图6b所示;最后在FeTi金属间化合物表面,过多的铁元素聚集促进Fe2Ti相的生成,如图6c所示。在300 r/min和400 r/min 2种焊接工艺参数的焊缝中都发现这种金属结合界面层状结构。2种金属的层状结构界面会形成FeTi和Fe2Ti金属间化合物,使种金属结合力下降,金属间化合物是导致焊接接头性能下降的重要原因。图7是焊核区层状结构及其塑性变形后的再结晶组织,图8是再结晶示意图,在图8中可以明显看到钢在层状结构中的细小拉长晶粒,这下拉长的晶粒尺寸大约在10 μm以下。2种金属在搅拌摩擦焊的强烈塑性变形后,钢-钢和钛-钛同种金属混合,同种金属之间发生再结晶,使2种金属钢-钢和钛-钛有效连接在一起。

图6 钛钢界面模型

图7 焊核区层状结构及其塑性变形后的再结晶组织

图8 再结晶示意图

2.3 力学性能

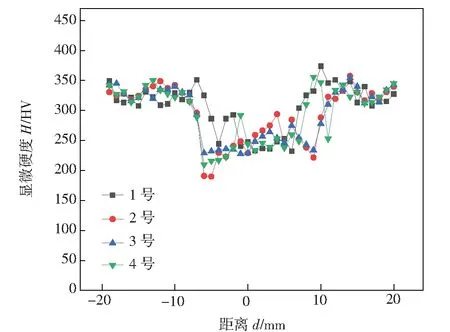

图9是焊接接头力学性能变化图。由图9可以看出钛钢复合板接头的显微硬度W型,焊核区硬度较低,母材硬度最高。前进侧的热机影响区显微硬度出现最低值,显微硬度最低值为186.9 HV,说明焊接接头前进侧属于力学性能薄弱区域。两侧母材区的平均显微硬度为320 HV,中部搅拌区的平均硬度为220 HV。纯钛TA2的显微硬度为140~150 HV,钢Q235B的显微硬度为140~160 HV,因为经过爆炸-轧制加工使母材的整体硬度提高。而焊接接头搅拌区显微硬度下降与焊核区中的钛与钢相互混合,并且焊接过程中发生了强烈的回火和再结晶有关。对比发现在400 r/min的焊接接头的平均显微硬度比300 r/min低50 HV,说明400r/min下的接头中发生的回火和再结晶程度更高。

图9 焊接接头显微硬度图

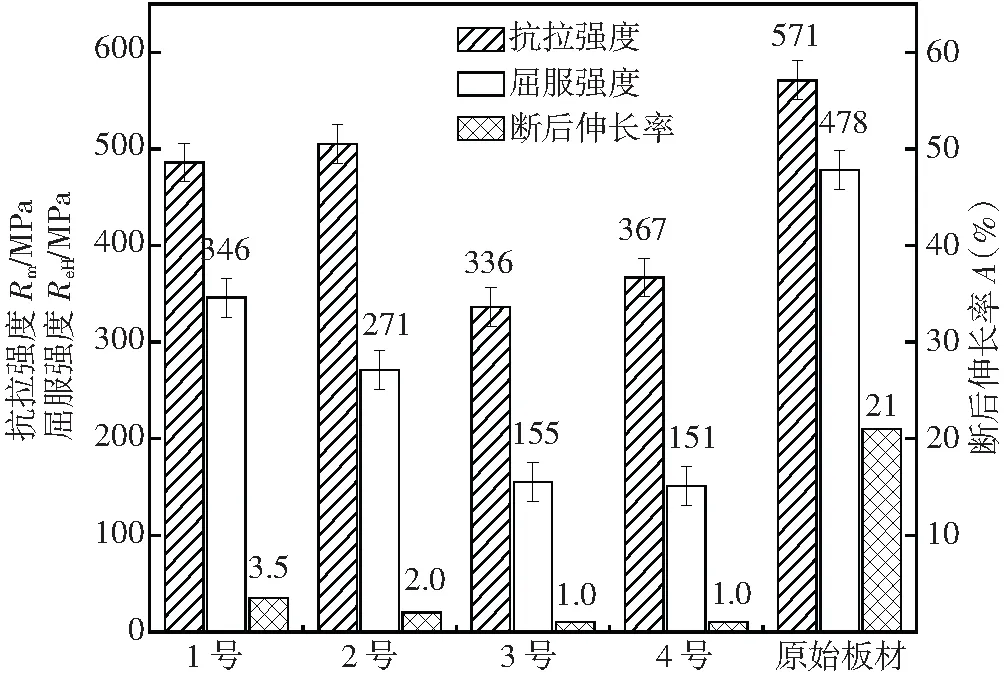

图10是钛钢复合板搅拌摩擦焊焊接接头拉伸性能。可以发现当焊接速度为40 mm/min时,焊接接头的抗拉强度明显比其他焊接速度下的更高。旋转速度为300 r/min、焊接速度为40 mm/min时,接头抗拉强度为486 MPa,屈服强度为346 MPa,断后伸长率为3.5%。旋转速度为400 r/min、焊接速度为40 mm/min时,接头抗拉强度为505 MPa,屈服强度为271 MPa,断后伸长率为2%。原始爆炸-轧制复合板材料的屈服强度为478.3 MPa,抗拉强度为571 MPa,断后伸长率为21%。2种焊接工艺参数下焊接接头的抗拉强度都达到了母材的80%以上。而焊接速度提高后,接头的抗拉强度降低到336 MPa与367 MPa,且屈服强度也下降明显。综合来看,旋转速度为300 r/min时焊接接头性能更好,这与其较为致密的组织有关。

图10 焊接接头及原始板材拉伸性能

2.4 断口形貌

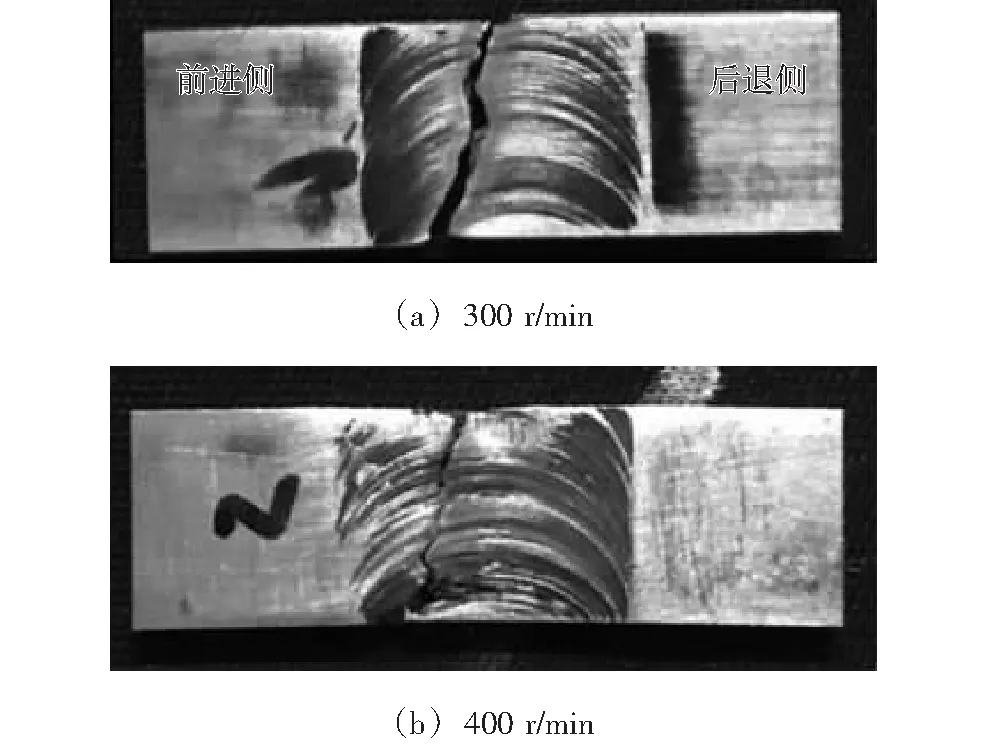

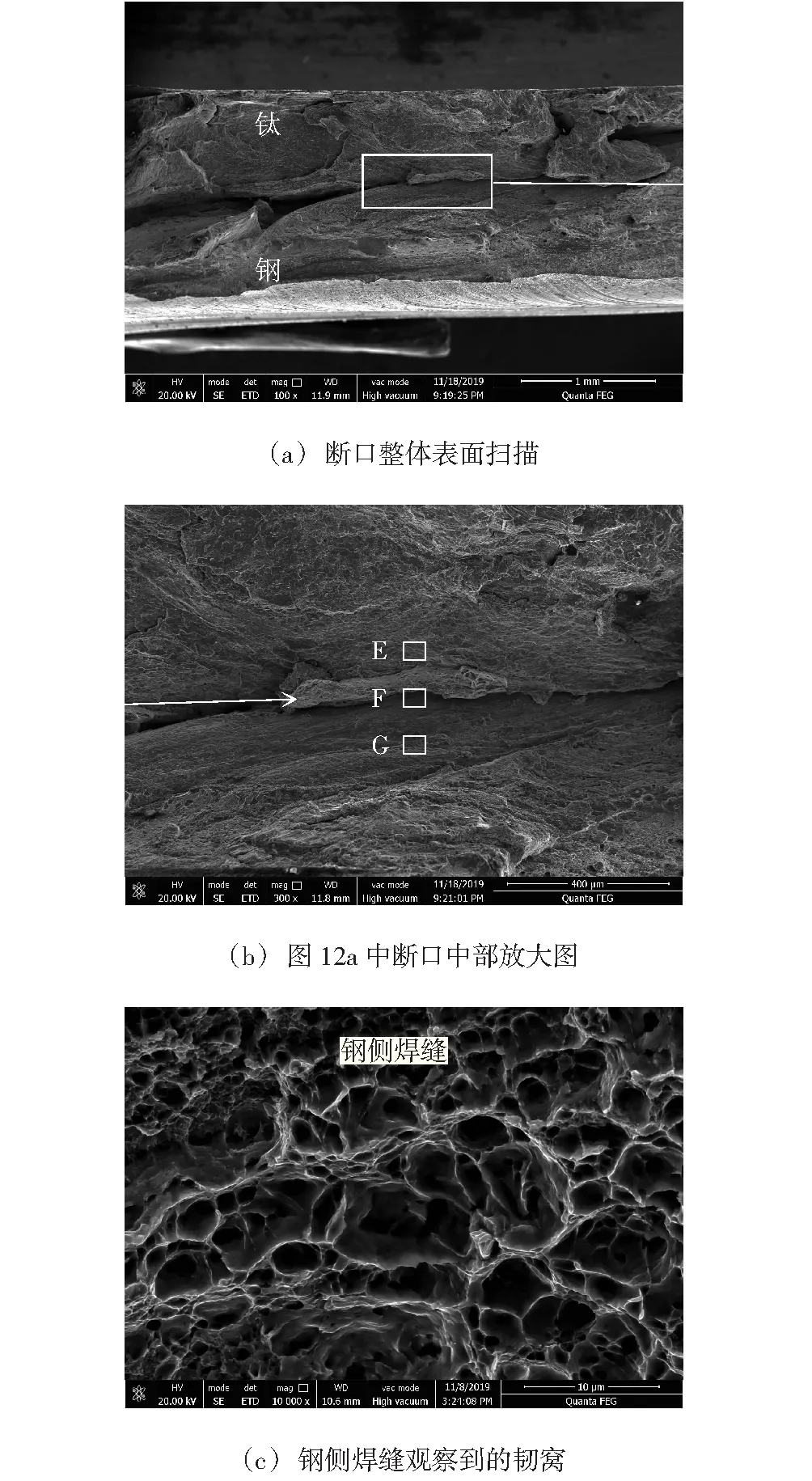

图11是拉伸断口断裂位置图,断裂发生在了焊缝的前进侧的热机影响区,这是由于前进侧相比于后退侧的材料硬度较低有关系。图12是旋转速度300 r/min下焊接接头断口扫描图片。图12a是断口整体表面扫描,发现断口的断裂截面分为了两层断裂,并且断口表面不平整,沿着焊缝区域发生断裂。图12a的上部为钛层,下部为钢层。图12b为图12a中断口中部放大图,发现在钢层断口主要以韧窝出现。图12c是钢侧焊缝观察到的韧窝,说明这部分的断裂以韧性断裂为主。钛层断口为脆性的解理截面为主,含有少量细小的韧窝,说明这部分区域是以脆性断裂为主的。由于复合板中的钛层比较薄,2种金属在底部混合比较充分,导致焊接接头在靠近钛侧主要为脆性断口,而钢侧的断口为韧性断口。

图11 拉伸断口断裂位置图

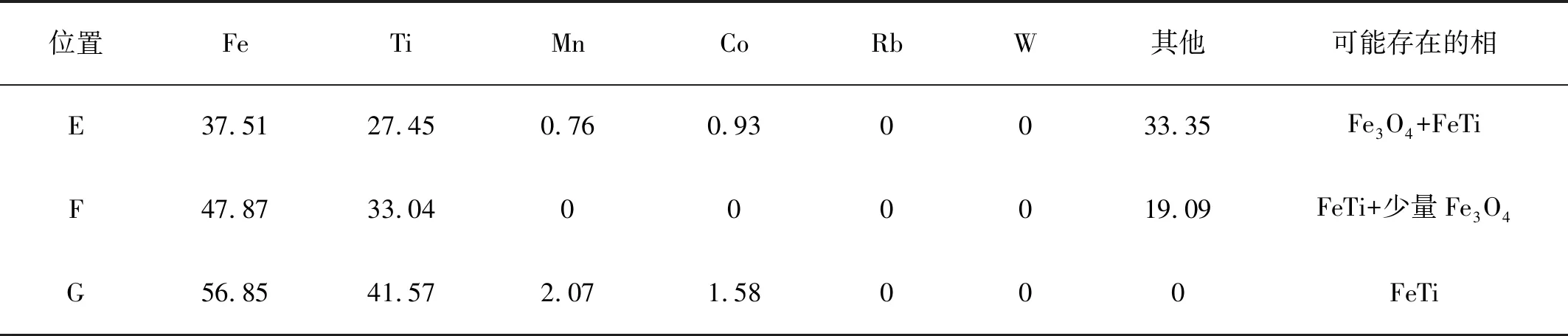

随后对断口中部的表面撕裂区域进行EDS能谱扫描,位置如图12b的E,F,G所示,EDS能谱结果见表4。发现断口的断裂表面存在FeTi金属间化合物,在拉伸过程中,脆性金属间化合物更容易发生应力集中,因此断裂会沿着金属间化合物FeTi发生。由此可见,焊接接头断裂截面主要发生在2种金属的金属间化合物上,最后的断裂的主要原因还是2种金属之间本身互溶度低,且容易产生脆性的金属间化合物为主,使得焊接接头的强度下降。

图12 300 r/min旋转速度下焊接接头断口扫描图

表4 焊缝断口EDS能谱(原子分数,%)

3 结论

(1)焊接接头中,钛和钢2种金属在焊核区形成了层状结构的界面组织。层状结构为FeTi+β-Ti+Fe共同组成,在层状结构只出现在2种金属的结合界面,宽度最大大约在5 μm。层状结构中有被拉长的细小晶粒,晶粒尺寸在10 μm以下。

(2)钛钢复合板在旋转速度300 r/min和400 r/min,恒定焊接速度40 mm/min,焊接接头焊核区的显微硬度出现下降,且在前进侧热机械影响区显微硬度出现最低值。2种焊接参数的抗拉强度均达到母材抗拉强度的80%,但综合来看300 r/min的焊接接头比400 r/min性能更好。

(3)焊接接头断裂发生在焊缝前进侧,焊接接头拉伸断裂路径主要沿着金属间化合物。断裂发生在焊接接头处的主要原因:搅拌摩擦焊焊接接头前进侧组织力学性能比较薄弱,金属界面压力不够,结合不够紧密;焊缝中出现的缺陷、遗留的碎金属颗粒等;2种金属在结合界面上产生的脆性金属间化合物在拉伸过程中造成应力集中。