激光熔覆镍基熔覆层截面形貌预测

2021-05-07陈书翔李洪玉陈辉

陈书翔,李洪玉,陈辉

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学,成都 610031)

0 前言

激光熔覆是一种绿色表面改性技术,涉及物理、冶金、材料科学等领域。比较常规弧焊或热喷涂,激光熔覆具有许多优势,例如更紧凑的涂层结构、高强度和精密尺寸控制。激光熔覆过程中各种工艺参数的相互影响及与熔覆二维形貌高度非线性的关系,很难找到精确的数学模型来表达。对于不适合精确分析的问题,或者在变量之间的关系还没有完全理解的情况下,神经网络是一个强大的经验模型工具,关于神经网络在材料加工领域的应用,国内外许多学者做了相关研究。哈尔滨工业大学的赵洪运等人[1]对激光熔覆层形貌通过多元线性回归分析与遗传神经网络进行预测。通过预测结果分析可知:激光熔覆层宏观几何尺寸的多元线性回归较为明确;遗传算法优化的 BP 神经网络预测结果更加准确。西南交通大学的吕其兵等人[2],建立了RBF神经网络焊接接头灰斑面积的预测模型,按照铁道部标准TB/T 1632—2005进行预测,预测准确率达到了100%。新疆大学的范鹏飞等人[3],运用多元线性回归分析和人工神经网络方法,建立关键工艺参数与熔覆层宏观形貌之间的关系模型,并将试验结果与模型预测结果进行对比。结果总体来讲,神经网络对熔覆层形貌的预测结果更为精确,平均相对误差为5.318 7%;温海骏等人[4]利用MATLAB软件基于试验结果建立BP神经网络预测模型,通过遗传算法确定使综合质量达到最佳的工艺参数组合。研究结果证明,激光熔覆的最优工艺参数组合为:激光功率3.0 kW,送粉量47 g/min,扫描速度5.5 mm/s。Liu等人[5]通过建立矩形光斑高功率二极管激光沉积单道熔覆层的工艺参数与截面轮廓的几何特征之间的关系。利用遗传算法和反向传播神经网络,建立了预测单道熔覆几何特征的非线性模型。结果表明,采用遗传算法可以显著提高神经网络的预测精度。同时,双隐式神经网络比单隐藏层神经网络具有更高的预测精度,而单输出神经网络比多输出神经网络具有更高的预测精度。Liu等人[6]通过正常的反向传播(BP)算法和修正后的BP算法训练,发现修正后的BP算法比常规BP算法更具有优势,表明BP神经网络模型可用于实际预测。Sagai等人[7]利用人工神经网络(ANN)作为一种任意函数逼近机制来建立焊接接头力学性能的预测模型。利用改变网络权值的反向传播技术建立神经网络模型。对模型进行了测试和验证,结果表明模型具有较好的预测精度。

通过以上调研发现,当前关于神经网络研究的重点在提高网络预测精度,而提高网络预测精度往往通过优化神经网络算法,优化数据结构等方式实现,涉及双隐藏层对网络预测精度的影响相关研究较少,故该文通过对比双隐藏层与单隐藏层对神经网络预测精度的影响,得到隐藏层层数对网络预测精度的影响规律,具有一定的工程应用价值。

1 试验过程与方法

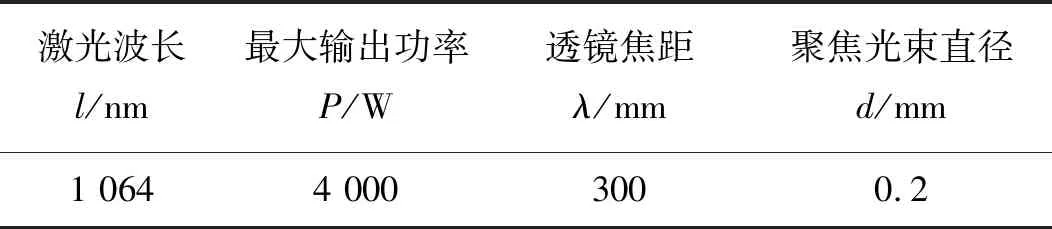

激光熔覆系统由激光器、送粉器、数控机床行走机构等组成。激光器为IPG公司生产的YLS-4000型光纤激光器,技术参数见表1。数控机床带动熔覆喷嘴完成激光头的扫描;送粉器为DF-5000型送粉器,通过调节电机电压进而控制电机转速,最终达到控制送粉量的目的;熔覆保护气体选用99.999%的高纯氩。

表1 YLS IPG-4000光纤激光器技术参数

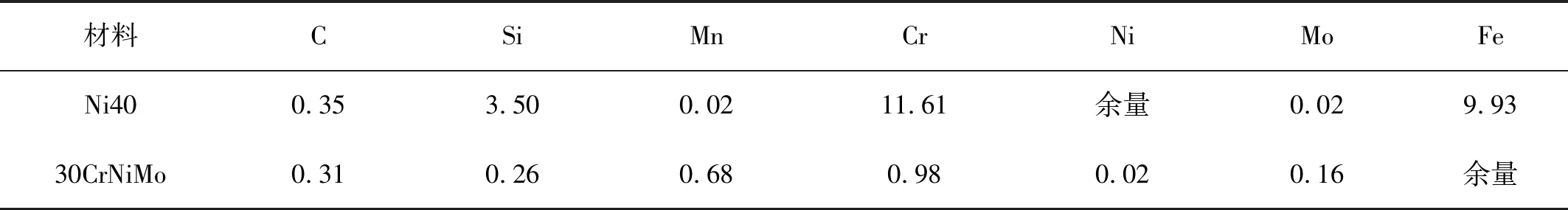

基体材料为30CrNiMo,粉体材料为Ni40,激光熔覆粉体的粒度40~100 μm,松装密度3.5~5.0 g/cm3。球形度良好,粒度大小均匀,颗粒表面光滑,可以保证粉体具有良好的流动性。激光熔覆粉体必须密封保存在干燥环境中,最好采用抽真空方式保存。使用前要进行100~150 ℃,1 h左右的烘干处理,以保证熔覆质量成分见表2。

表2 30CrNiM与Ni40的主要化学成分(质量分数,%)

2 结果与讨论

2.1 Ni40粉体熔覆工艺与熔覆形貌

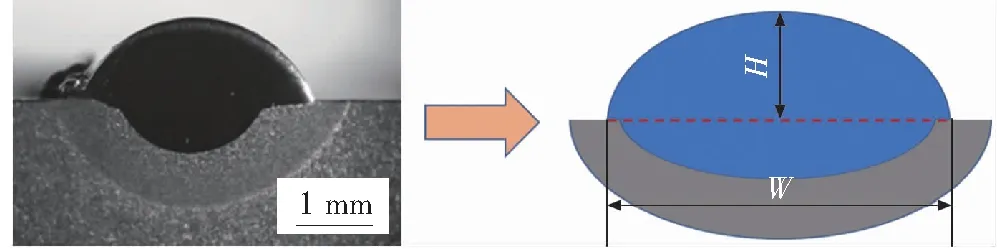

激光熔覆过程中的主要参数,包括激光功率P、扫描速度S、送粉电压U及送粉载气流量Q(送粉电压与送粉载气流量共同决定送粉量),熔覆形貌可由熔覆层熔宽W与余高H表示,由于各工艺参数之间相互影响,且每一种工艺参数对应相应的熔宽及余高,因此想要调试出理想截面形貌的工艺参数工作量巨大,通过对试验过程中主要的工艺参数与熔覆层成截面形貌的数据提取,将其作为映射关系数据库,利用神经网络强大的非线性处理能力即可进行工艺参数与熔覆层截面形貌之间的预测模型,进而得出截面形貌良好的工艺参数调试范围。BP神经网络包含输入层、隐藏层与输出层。文中,输入层为激光熔覆过程中的主要参数,即激光功率P、扫描速度v、送粉电压U及送粉载气流量Q,这4个参数对熔覆层成形影响较大,实际的工艺试验中,往往都是通过优化这4个主要参数来进行,故文中神经网络的输入层选择这4个主要参数,熔覆层形貌中主要提取余高H、熔宽W为神经网络的输出层。图1为熔覆层截面形貌特征数据的提取。

图1 熔覆形貌与特征提取

2.2 单隐藏层BP神经网络

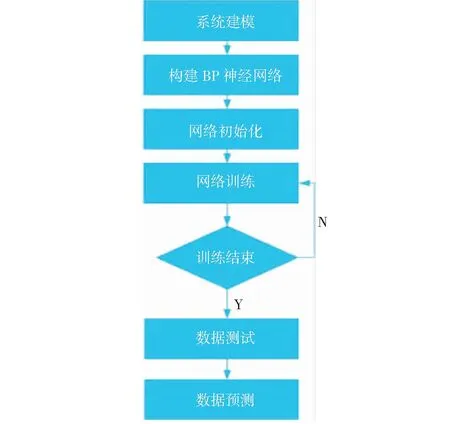

多层前馈神经网络的训练常常采用误差反向传播算法即BP神经网络,其流程分为BP神经网络的构建,BP神经网络的训练以及BP神经网络预测。算法流程示意图如图2所示。

图2 BP神经网络算法流程

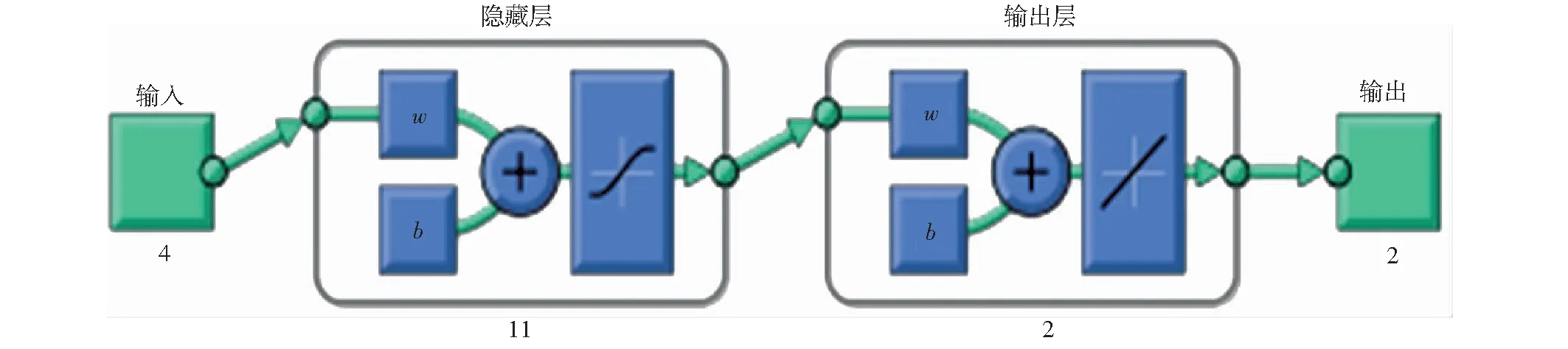

BP神经网络的结构参数如图3所示,其中w为权值,b为阈值,输入为激光熔覆过程4个参量,输出为熔覆层形貌的2个特征提取参量,隐藏层节点的选择对网络性能影响很大,若节点数过多,会将样本中非规律性数据储存进去, 出现过拟合问题,若节点数太少,会导致网络获取的有用信息减少,容错性差。

图3 BP神经网络结构

隐藏层的初始值可由高大启[8]的最小二乘法拟合简化公式获得,如式(1),后由逐步增长法(即从简单网络开始,若不符合要求则逐渐增加隐藏层节点个数知道合适位置),该网络中,经测试节点数为11个效果较好。节点函数可以将神经元的输出通过一个非线性函数,使神经网络模型去线性化,该文中节点传递函数选择正切S形函数tansig与线形传递函数purelin,训练函数选择Levenberg_Marquardt的BP算法训练函数trainlm。

(1)

BP神经网络构建过程如下:①构建网络拓扑结构,选择合理的网络学习参数。随机初始化权值和阈值。加载网络训练的输入样本和输出样本矩阵。②基于式(2)计算神经网络的隐藏层输出。

(2)

式中:输入向量为x;输入层和隐层连接权为wij;阈值为a;隐藏层节点数l;隐层激励函数为f。③根据隐藏层的输出结果H,神经网络输出层根据式(3)输出计算结果。

(3)

④权值和阈值根据式(4)与式(5)更新,其中η为学习速率。权值更新:

(4)

阈值更新:

(5)

⑤经过循环迭代,直到最终结果满足预设的网络精度要求。

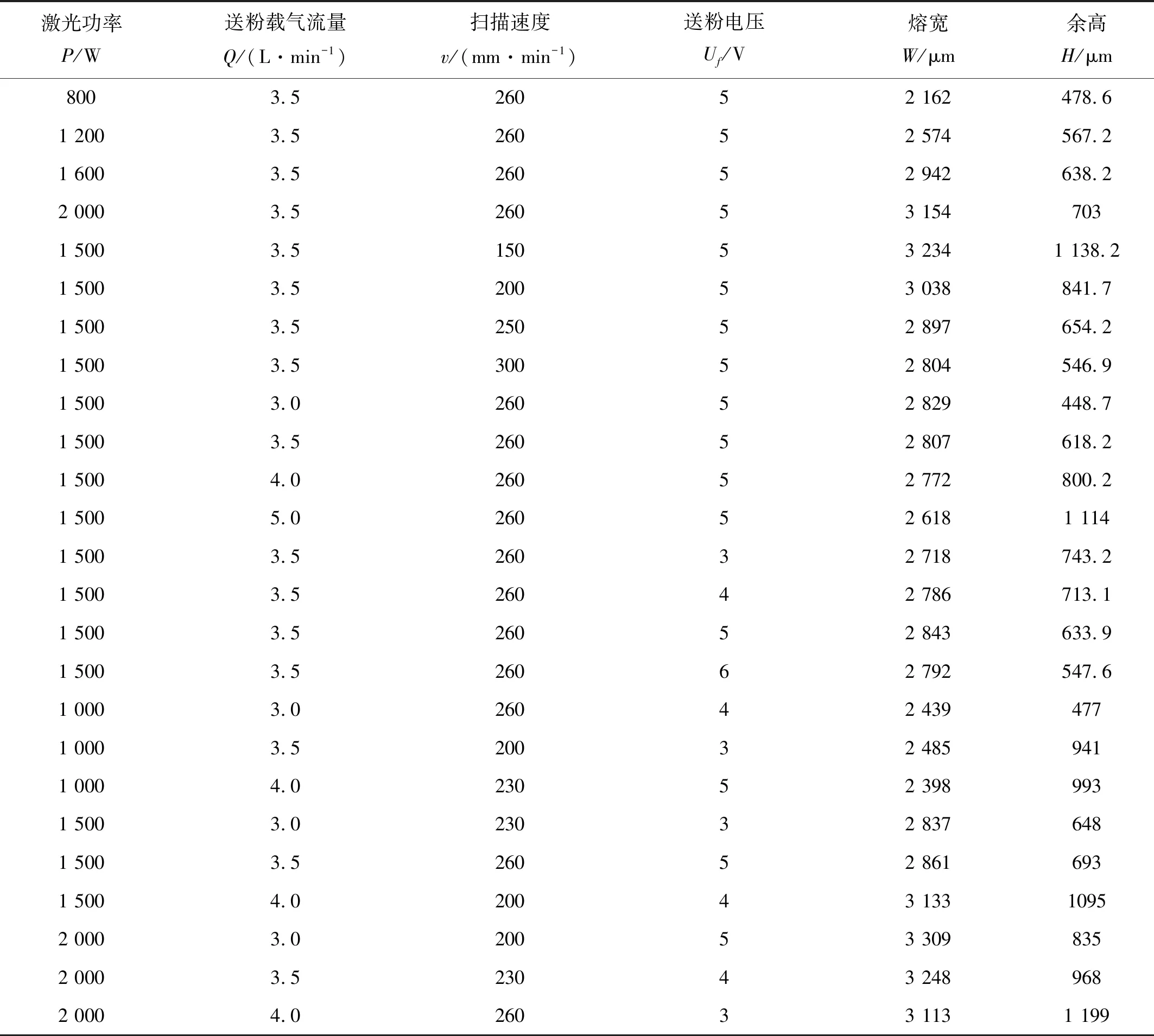

试验数据共25组,数据取自镍基熔覆层的激光熔覆工艺试验[9],选取20组作为训练数据,5组为验证数据。试验数据见表3。将训练数据输入神经网络进行训练,直到总误差达到网络精度,然后通过5组验证数据对网络结果进行验证。使用BP神经网络验证结果如图4所示。由图可知,BP神经网络能够很好地预测不同工艺条件下熔覆层的二维形貌信息。

表3 25组试验数据工艺参数及形貌测量

图4 BP神经网络验证结果

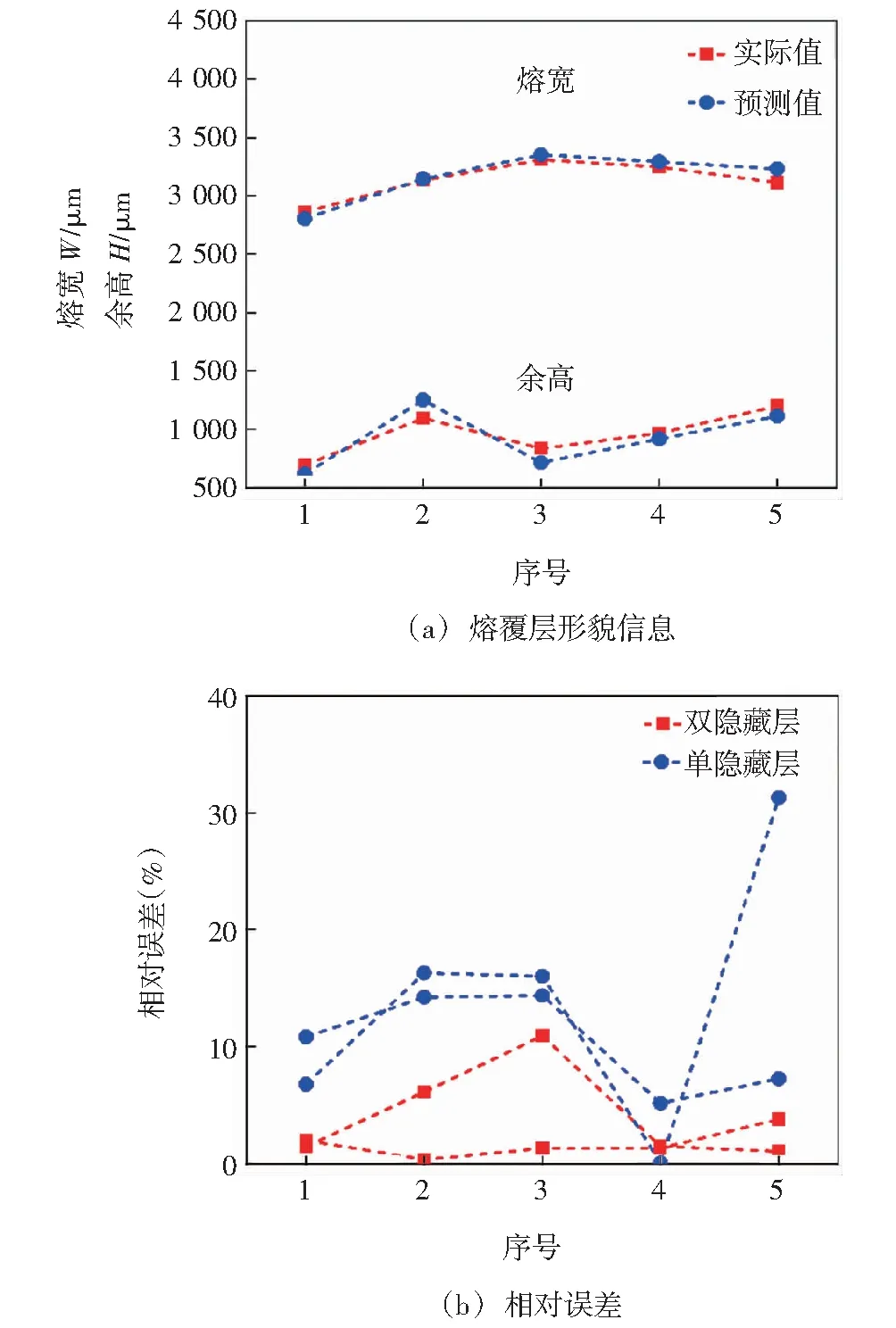

2.3 双隐藏层BP神经网络

BP神经网络由输入层,隐藏层和输出层组成,隐藏层根据层数又可分为单隐藏层和多隐藏层。多隐藏层由多个单隐藏层组成,同单隐藏层相比,多隐藏层具有泛化能力强、预测精度高等优点。图5为采用双隐藏层BP神经网络MatLab运算过程。

图5 双隐藏层BP神经网络结构

由图6可知,采用双隐藏层结构,隐藏层节点数为33时,预测输出拟合度更好,与单隐藏层相对误差对比可知,双隐藏层相对误差显著低于单隐藏层,单隐藏层预测结果误差波动较高,且最大误差达到32%左右,而双隐藏层预测结果波动较小,网络模型更为稳定,且双隐藏层预测精度更高。

图6 BP神经网络验证结果

3 结论

(1)详细介绍了利用 MATLAB 建立的 BP 神经网络预测模型。并通过仿真和实际试验数据的比较,证明该模型具有较高的精度,能够对熔覆成形质量起到很好的预测效果。

(2)与单隐藏层BP神经网络相比,双隐藏层BP神经网络模型更为稳定,可显著降低单隐藏层BP神经网络的预测误差波动率,预测精度也显著高于单隐藏层BP神经网络,具有泛化能力强,预测结果精度高等优点,适用于多种参数相互作用的较为复杂的工艺优化试验中。