超声波冲击法对微弧火花沉积涂层性能的影响

2021-05-07高继文李永彬黄晓望

高继文,李永彬,黄晓望

(国营芜湖机械厂,安徽 芜湖 241007)

0 前言

微弧火花沉积(Micro-arc spark deposition, MASD)又叫电火花沉积(Electro-spark deposition, ESD),是利用脉冲、电能的高能量密度使旋转的阳极焊材与阴极(被修复工件)形成瞬间动态短路,产生微弧火花放电,把作为电极的导电材料熔渗进金属零件的表层,从而形成高强度冶金结合的合金化表面涂层,使零件工作表面缺陷和机械损伤得以修复、部分力学性能得以恢复及表面防腐性能得到改善的一种新兴修理技术。近年来,微弧火花沉积技术、工艺方法在刀具、模具、精密零件的微量修复、生物相容性涂层制备及沉积冶金结合涂层修复尺寸等方面已有较多应用[1-7],其微弧火花沉积温度场分布也通过有限元找出了仿真模型,从而得到实际加工过程中无法探知的规律[8],在耐摩擦磨损性能、耐腐蚀性能、抗高温氧化性能等方面也有较多的沉积机制研究和性能提升研究[9-12]。超声波冲击处理(Ultrasonic impact treatment, UIT)是通过换能器将电能转化为一种高频机械振动(2万次/秒以上),直接或者间接地施加在金属表面使其产生剧烈塑性变形,调整残余应力场,引进有益压应力,消除有害残余拉应力,使焊趾部位的材料得以强化,可细化金属表面晶粒组织,消除表层的微小裂纹和熔渣缺陷,大幅度提高焊接接头的疲劳强度和疲劳寿命。近年来,许多工程应用研究者对UIT技术开展了大量微观机制与改性研究[13-17],利用有限元分析软件进行数值计算和实验测量对比验证,结果表明了UIT技术能够消除残余应力、使组织晶粒细化改善表面质量、使材料强化致密、提高抗疲劳性能,并在工程上得到广泛应用。

该文根据飞机修理实际使用材料情况,以高强钢30CrMnSiNi2A为基体,采用H800镍基合金(阳极棒),在相同条件、机制下微弧火花沉积制作试样,试验研究超声波冲击处理对微弧火花沉积涂层性能的影响。探索MASD+UIT技术对飞机零件表面损伤缺陷进行修复的可行性。

1 原理分析

1.1 微弧火花沉积(MASD)

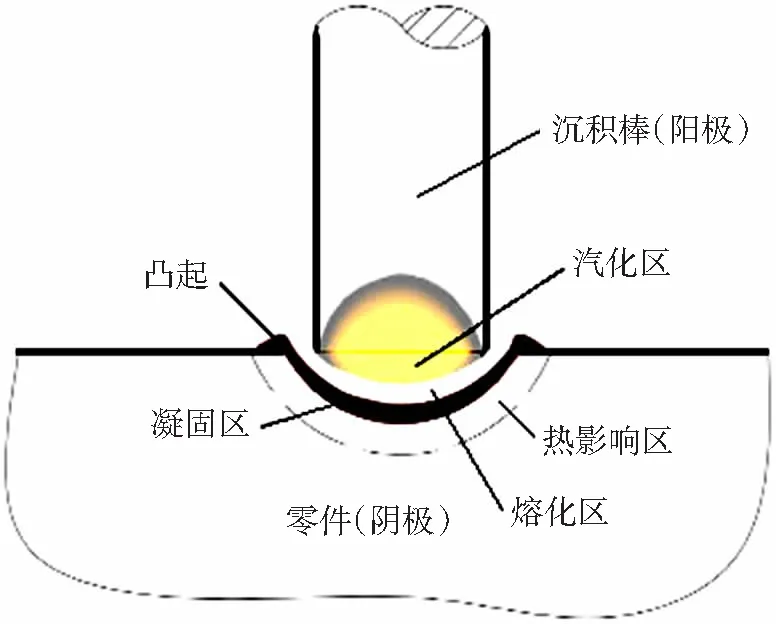

微弧火花沉积热影响区较小,工件修复过程中可保持常温状态或略有温升,工件基本不变形、不存在咬边和局部退火现象,属于无变形修复,其机理是一次脉冲放电产生一个小坑即放电痕,如图1所示。高温热源将热量由电极向内部传递,表面的温度最高,若超过材料的沸点,便形成汽化区。低于其沸点而超过其熔点时,形成熔化区。当汽化和熔化的部分材料被抛出后,残留在小坑底部的熔化材料冷凝成凝固层,小坑边缘形成凸起。凝固层的下方是热影响区,热影响区的下方是无变化区。放电痕在微弧火花沉积过程中又会重熔。事实上,微弧火花沉积区是由无数放电痕相互重叠堆积组成。

图1 微弧火花沉积放电痕示意图

1.2 超声波冲击处理(UIT)

超声波冲击处理(UIT)则是利用高束能推动冲击工具以2 万次/秒以上的频率沿微弧火花沉积区冲击焊趾部位,由于高束能的高频、高效和聚焦下的大能量,使金属表层产生较大的压缩塑性变形,在焊趾处产生圆滑的几何过渡,从而大大降低了焊趾处余高和凹坑造成的应力集中,消除了焊趾处表层的微小裂纹和熔渣缺陷,抑制了裂纹的提前萌生。同时高束能冲击波改变了原有的应力场,产生一定数值的压应力,并使被冲击部位得以强化。因此,超声波冲击处理(UIT) 能同时改善影响微弧火花沉积区几个方面的因素,如:焊趾几何形状、残余应力、微观裂纹和熔渣等缺陷、表面强化等。示意图如图2所示。

2 试样制备与试验方法

试样选定具有代表性的30CrMnSiNi2A高强钢材料制造,热处理淬火回火状态,抗拉强度1 570~1 810 MPa,微弧火花沉积材料为H800镍基合金。设备采用HEMAS-CIDS高能微弧火花—计算机集成沉积系统和高束能EPU30超声波强化设备。在相同条件、机制下微弧火花沉积制作试样,在超声波冲击处理前后,对试样采用拉伸试验、显微硬度检测、残余应力检测、X光检测、耐蚀性试验和显微组织观察等试验方法开展对比分析,研究超声波冲击法对微弧火花沉积涂层性能的影响。

2.1 拉伸试样及硬度试样制备

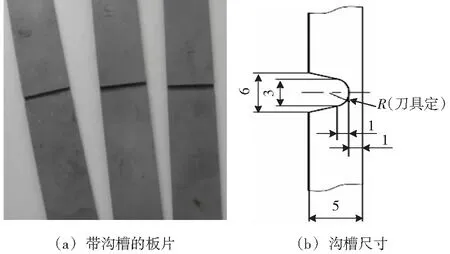

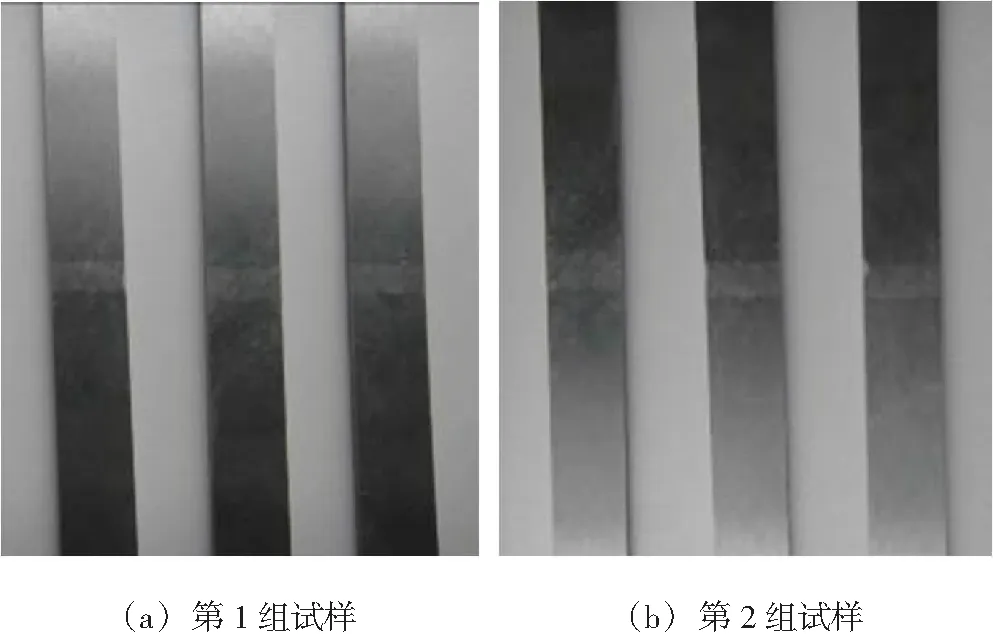

抗拉强度试样制备采用机械方法加工出带沟槽的板片如图3a和图3b所示,采用微弧火花沉积方法填平沟槽如图4所示,任意抽取3件作为第1组,不进行超声波冲击处理;余下3件作为第2组,进行超声波冲击处理。然后6件试样按照相同机械加工方法将厚度方向的母材整体切除,加工成长200 mm,宽12 mm试样,其中:沉积区截面为上宽(5.6±0.1) mm,下宽(3.6±0.1) mm,厚度(2.2±0.1) mm。加工后第1组试样如图5a所示;加工后第2组试样如图5b所示。试样符合GB/T 228.1—2010《金属材料 拉伸试验》及GB/T 2975—2018《钢及钢产品 力学性能试验取样位置及试样制备》的相关要求。用相同方法处理制作第3组和第4组显微硬度检测试样,试样符合GB/T 4340.1—2009《金属材料 维氏硬度试验》的相关规定和要求。

图3 抗拉强度试样

图4 微弧火花沉积填平沟槽的试样

图5 加工后第1组和第2组试样

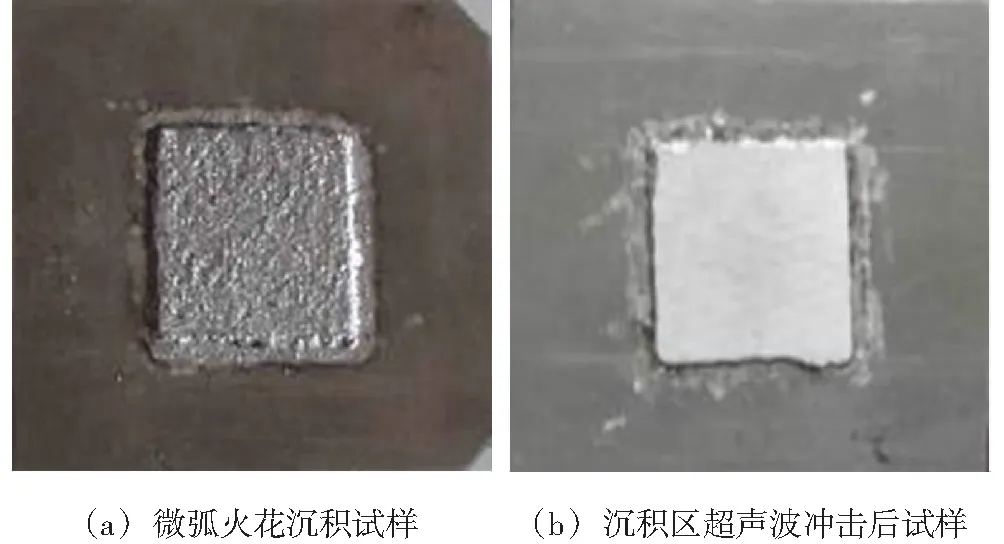

2.2 残余应力试样制备

在50 mm×50 mm的30CrMnSiNi2A板片上,采用微弧火花沉积20 mm×20 mm面积、厚0.5 mm试样6件,任意抽取3件作为第5组,如图6a所示;余下3件作为第6组,并对第6组3个试件沉积区进行超声波冲击处理,如图6b所示。利用放大镜观察微弧火花沉积表面宏观形貌发现,其表面由无数密集的涂敷点和放电凹坑所构成,表面呈银灰色,偶尔局部区域呈淡黄色、外观呈桔皮状(图6a)。当采用超声波冲击后表面呈银白色,桔皮状消除,表面粗糙度大幅降低(图6b)。

图6 残余应力检测试验样件

3 试验结果与讨论

3.1 拉伸试验

采用Instron 5882力学拉伸机对第1组和第2组试样进行拉伸试验。计算机自动采集试验数据,见表1。结果表明:对沉积区进行超声波冲击后,微弧火花沉积强度明显提高。

表1 试样抗拉强度 MPa

3.2 硬度试验

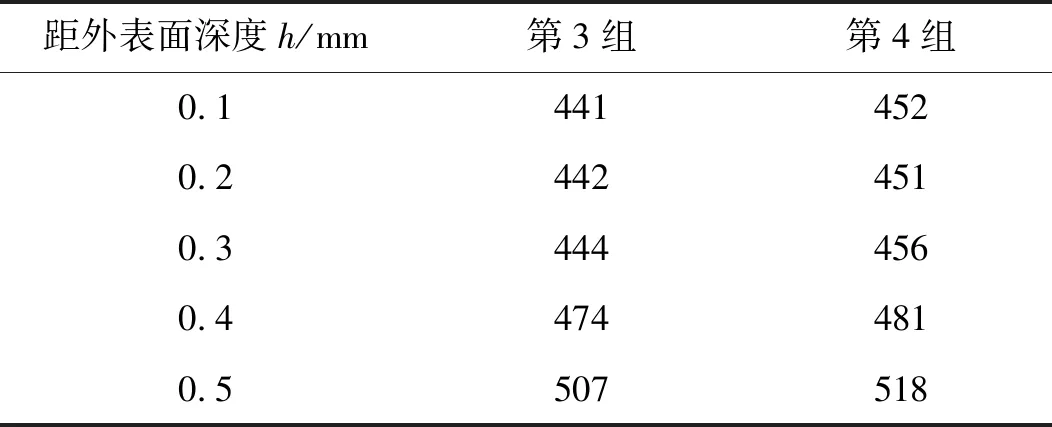

采用HMV-2T型显微硬度计进行显微硬度检测。压头:金刚石正四棱锥体压头,对角136°。试验载荷选择9.8 N,物镜到压头的转换、试验过程全部自动进行,压痕尺寸的测量通过物镜与光电传感器组成的测量头测量后自动计算得到硬度值。以沉积区宽(5.6±0.1) mm表面为外表面,在距外表面深度每磨去0.1 mm检测一次硬度,每组3件取平均值,结果见表2。由表2可知,0~0.4 mm为堆焊区显微硬度,0.4~0.5 mm为热影响区(高温回火区)显微硬度。从显微硬度实测值看,对沉积区进行超声波冲击后,硬度有所提高。

表2 试样硬度梯度测试结果 HV1

3.3 残余应力检测

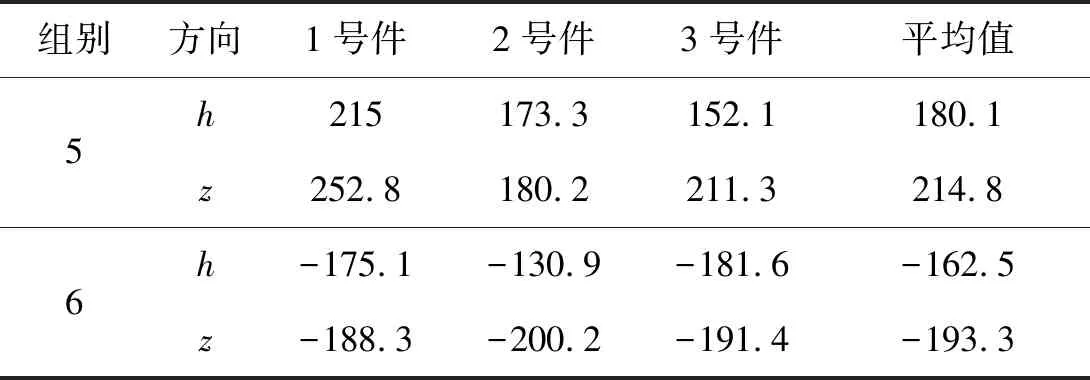

对第5组和第6组样样按照GB/T 7704—2017 《无损检测 X射线应力测定方法》标准要求制作残余应力检测试样。采用XSTRESS—3000型(X射线衍射法)残余应力测定仪对2组试样进行残余应力的检测,测试相互垂直的2个方向(h为磨削加工方向,对应XSTRESS—3000中0°方向的测试结果;z方向对应XSTRESS—3000中90°方向的测试结果)。试验数据见表3。试验结果表明:超声波冲击前,沉积区呈现残余拉应力;超声波冲击后,沉积区呈现压应力。

表3 残余应力试验数据 MPa

3.4 X光检测

对第5组及第6组完成残余应力检测的试验样件进行X光检测。检测结果表明:超声波冲击后孔隙数量和孔隙大小均大幅度下降。沉积区检测结果出现孔隙,表明沉积区有层间夹杂、未熔合等缺陷。疑是在桔皮状沉积表面上进行微弧火花沉积时,手工操作导致微弧火花沉积放电的不均匀性与不稳定性及较高的表面粗糙度造成堆焊层的致密度不均匀所致。采用超声波冲击后,孔隙数量大幅度下降,表明超声波冲击能有效挤压沉积区的层间孔隙等缺陷空间,提升堆焊层的致密度。

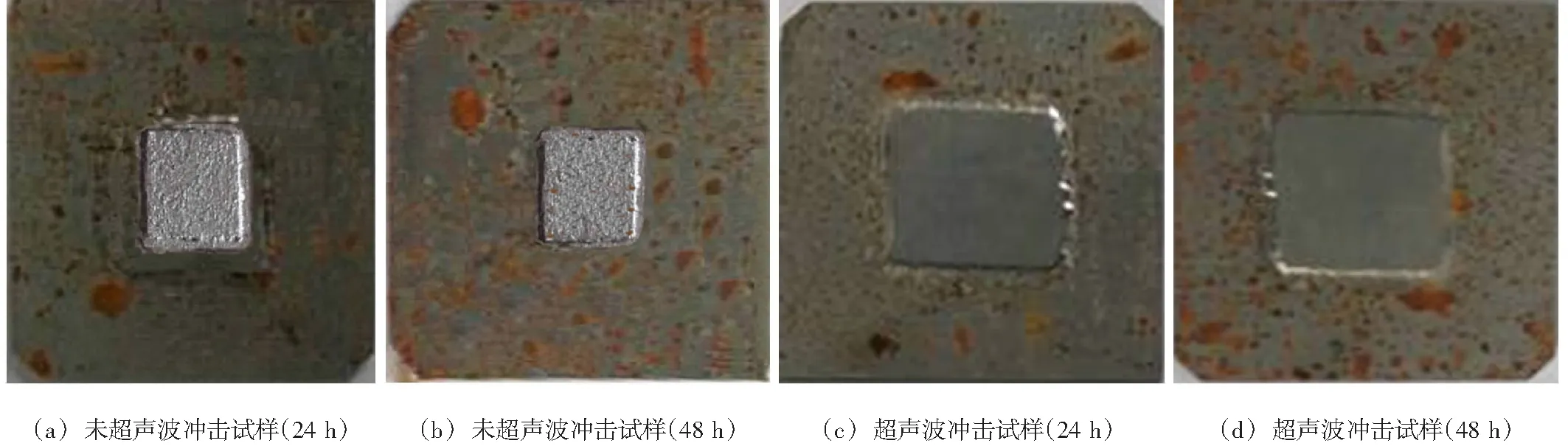

3.5 耐蚀性试验

按GJB 150.11A—2009《军用装备实验室环境试验方法 第11部分:盐雾试验》标准对微弧火花沉积层试样和沉积层超声波冲击试样开展盐雾试验。结果如图7所示。从图中可看出,基材30CrMnSiNi2A出现了明显点蚀,沉积区(材料H800)盐雾试验24 h未见腐蚀而呈白亮状态(图7a);盐雾试验48 h,基材30CrMnSiNi2A出现了大面积锈蚀,而沉积区边缘区域零星出现点蚀,中间仍然呈白亮状态(图7b);沉积区经超声波冲击处理试样,盐雾试验24 h,48 h,均未见腐蚀而呈白亮状态(图7c、图7d)。说明沉积材料H800的耐蚀性能明显优于30CrMnSiNi2A材料,经超声波冲击处理后的沉积区在腐蚀环境下的抗腐蚀能力有较大提高。

图7 盐雾试验结果

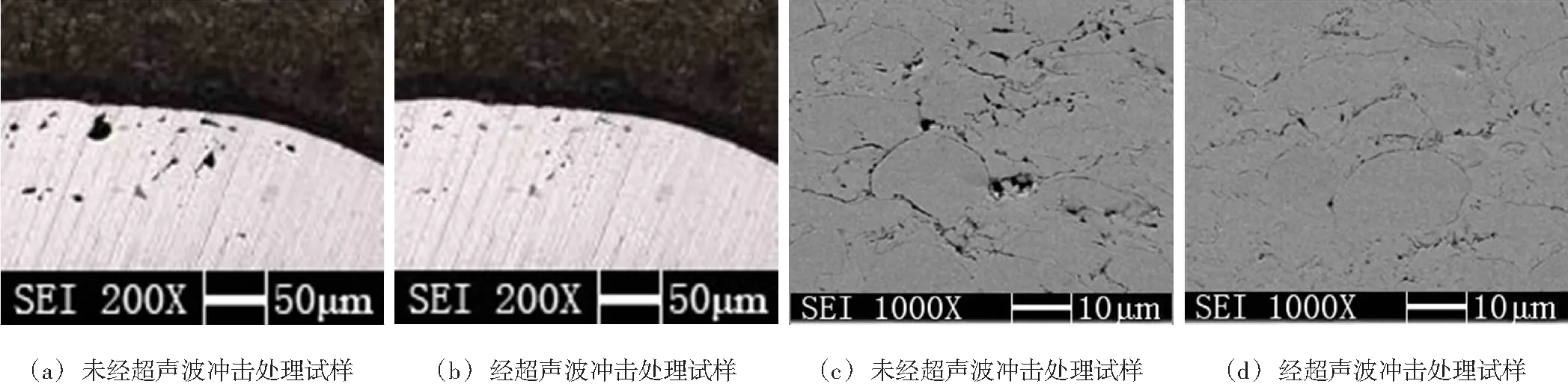

3.6 显微组织分析

选取图6a的微弧火花沉积试样和图6b的沉积区超声波冲击后试样,按照GB/T 3488.1—2014《硬质合金 显微组织的金相测定》的相关规定和要求,分别在沉积区位置取样制成标准金相试样,采用Axio. Imger. Alm型蔡司光学显微镜对试样进行显微组织观察。显微组织如图8所示。经对比显示:孔隙、疏松和局部未熔合等沉积缺陷,未经超声波冲击处理试样明显多于经超声波冲击处理试样,且经超声波冲击处理后的孔隙、疏松和局部未熔合颗粒直径大幅减小。说明经超声波冲击处理后,沉积区域表面发生了剧烈的塑性变形,表层晶粒得到大幅细化,并产生了随机的晶体学取向,大幅消除了孔隙、疏松、未熔合等沉积缺陷。

图8 沉积区域显微组织

3.7 应用探讨

微弧火花沉积为脉冲、不连续焊接,热影响区较小,工件基本不产生变形、不存在咬边和局部退火现象。试验表明:沉积区过渡圆弧大小、沉积棒直径大小及待沉积表面粗糙度,均能够影响沉积区抗拉强度。采用超声波冲击方法可以有效的改善微弧火花沉积表面强化层的应力分布,减少层间孔隙、疏松、未熔合等缺陷,致密沉积涂层,提高沉积区抗拉强度,但深度有限。最为突出的特点是可以选择耐腐蚀性能较强的沉积材料修复飞机零件局部腐蚀缺陷,同时通过超声波冲击将能大大提高零件抗腐蚀能力。而飞机零件环境复杂,经常处在冷热、潮湿、气流酸雨环境中,其零件腐蚀严重,特别是全天候战斗机零件腐蚀缺陷的产生尤为突出。因此,在飞机维修过程中,采用MASD+UIT技术修复零件局部腐蚀缺陷,有较大应用空间,效果明显。在处理过程中,要使需要被强化的零件表面都要被冲击到,且冲击的密度越大,冲击的电流越强,表面被强化的效果越好。

4 结论

(1)对沉积区进行超声波冲击后,微弧火花沉积焊接强度将明显提高。能提高沉积区抗拉强度,应是减少层间孔隙、未熔合等缺陷,消除微弧火花沉积产生的拉应力所致。

(2)采用超声波冲击方法可以有效的改善微弧火花沉积表面强化层的应力分布,消除微弧火花沉积产生的拉应力,将表面变成压应力状态。但超声波冲击方法消除拉应力并产生压应力深度有限。

(3)MASD+UIT技术对飞机零件表面腐蚀、损伤缺陷进行修复是可行的,由于超声波冲击深度有限,对快速运转、受冲击载荷较大且微弧火花沉积修复深度、体积较大的零件慎用。