磨粒簇有序化砂轮磨削凹坑摩擦减阻表面的策略

2021-05-06李兴山吕玉山汪雨晨

李兴山, 吕玉山, 汪雨晨

(沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

0 引言

研究表明,自然界中许多生物通过自我进化获得的结构化表面具有减阻性能[1-2],将这些结构化表面仿生制造于机械零件表面,对改善一些特定领域的机械零件性能具有重要作用[3]。制造结构化表面的方法有很多种[4],但对大批量生产的或具有难加工材料特性的机械零件而言,使用砂轮磨削获得结构化减阻表面是一种经济高效的方法。

目前,在结构化摩擦减阻表面的磨削技术研究领域,Stepien[5-6]率先提出了将砂轮表面修整成螺旋状,以恒定砂轮速度与进给速度的比值进行平面磨削加工时将砂轮形貌复映到工件表面的方法,并磨削出平台、凹坑和沟槽3种结构化减阻表面。对于此种方法,Islam等[7]、Kim等[8]进行了砂轮设计和结构形貌创成的计算机辅助制造(CAM)参数问题研究,Mokhtar等[9]、Daneshi等[10]等从实验和仿真方面对此问题进行了理论深化,Liu等[11]针对修正形貌对图案的创成机理和磨削力进行了研究。Silva等[12-13]发明了一种修整装置,并对氧化铝陶瓷结合剂砂轮进行多形式的结构化修整,在外圆表面磨削出三角波型、直线沟型、凹坑型和平台型等结构化减阻表面。在磨削筋条减阻方面,Denkena等[14-15]开展了透平压缩机叶片表面仿鲨鱼皮筋条结构的成型磨削研究,磨削出微尺寸的筋条表面,并分析了砂轮磨损对成型精度的影响,探讨了沟槽边侧材料塑性流动所产生毛刺的变化规律。谢晋等[16]、Xie等[17]通过对金刚石成形砂轮进行修整,在油泵叶片表面、陶瓷飞行体曲面和切削刀片表面磨削出微沟槽结构。赵清亮等[18]、Wu等[19]分别研究了光学零件模具微结构磨削和V表面砂轮修整与磨削技术,并深入探讨了激光修整粗磨粒金刚石砂轮磨削SiC陶瓷零件表面的微结构技术。上述研究对减阻结构化表面制造理论的深化及其应用有着重要意义。

由于通过修整技术获得结构化砂轮存在技术上的复杂性、结构化表面形态多样性等问题,本文基于砂轮磨粒的有序化排布理论,建立叶序排布、错位排布,阵列排布的嵌齿结构磨粒簇有序化砂轮。基于砂轮与工件间的磨削运动关系,研究磨粒簇排布参数与凹坑表面排布参数的映射关系,探讨磨削参数及磨粒簇几何形状对凹坑减阻表面创成的影响规律,通过磨削试验验证磨削获得凹坑减阻表面策略的可行性。

1 结构化凹坑表面的磨削策略

1.1 砂轮磨粒簇排布设计

目前凹坑减阻结构化表面所呈现的排布形式主要为阵列排布和错位排布,而大多数生物表面组织单元的排布呈现旋生叶序排布[20]。因此,设计在圆周方向磨粒簇为阵列、错位和叶序排布的3种砂轮,如图1所示。图1中,Os为坐标原点,xs、ys、zs为坐标轴,砂轮直角坐标系为Gs(Os,xs,ys,zs),Pij为磨粒簇在直角坐标系中的位置。在相应柱面坐标系中,磨粒簇的位置为Pgij(φsij,rsij,zsij),φsij、rsij、zsij分别表示方位角、径向距离和高度,i=1,2,3,…,I,I为磨粒簇圆周方向等分排布数,j=1,2,3,…,J,J为磨粒簇轴向等分排布数。

图1 磨料簇有序化砂轮的简图Fig.1 Grinding wheel with ordered abrasive clusters

对于砂轮的不同排布方式,柱面坐标系中磨粒簇位置的表达式分别如下:

1.1.1 阵列排布砂轮

(1)

式中:rs为砂轮基体半径;h为砂轮轴向相邻两列磨粒簇之间的间距。

1.1.2 错位排布砂轮

(2)

1.1.3 叶序排布砂轮

对于叶序排布磨粒簇砂轮[21],根据柱面叶序排布时每一圆周上只有一个磨粒簇和每一母线上只有一个磨粒簇的特点,磨粒簇在砂轮表面上的位置描述如下:

φsij=iα,rsij=rs,zsij=ih,

(3)

式中:α为磨粒簇的叶序发散角,取值为137.508°(黄金分割角)。

1.2 凹坑表面排布的实现

砂轮与工件的相对运动位置如图2所示。图2中,ap为凹坑磨削深度,vw为磨粒簇与工件表面垂直进给速度,Wap为磨粒簇与工件表面垂直进给速度vw方向的磨削干涉宽度,Txs为进给速度vw垂直方向的排布周期,Tys为工件进给方向的凹坑周期,L为砂轮的中心到工件表面的距离,ns为砂轮的转速。由图2可见,磨粒簇砂轮磨削凹坑表面的原理是通过砂轮与工件的相对运动将有序化排布的磨粒簇形态复制到工件表面,凸状的磨粒簇磨除工件表面的材料,创成工件的凹坑表面。在工件的平面磨削过程中,由于砂轮不做轴向进给运动,在磨削凹坑深度为ap时,如果磨粒簇砂轮轴向排布间距h大于Wap,则工件表面凹坑在与vw垂直方向的Txs即为磨粒簇的排布间距h.

图2 砂轮与工件的相对运动位置Fig.2 Relative kinematic position between grinding wheel and workpiece

对于Tys,从如图3所示单颗磨粒簇的运行轨迹来看,只要磨粒簇从切入到切出包络创成的凹坑长度Lw小于Tys,就可以实现工件进给方向排布周期Tys的凹坑表面磨削,即轴向排布间距是由磨粒簇砂轮的周向排布参数和磨削参数所决定的。

图3中,A1、A2分别为工件顺序切入点,B1、B2分别为工件顺序切出点,C1、C2分别为磨粒簇的切入、切出点,Hg为磨料簇的高度,Ow为工件坐标系原点,zw、yw为工件坐标系的坐标轴,φ为工件无进给时砂轮与工件的干涉区域对应弧长中心角,φ为磨料簇上的C1和C2点间的夹角,O1为A1、B1的对称中心,O2为A2、B2的对称中心。磨料簇上的C1点从A1点切入,C2点从B1点切出,如此周期地磨削工件,形成的凹坑表面进给速度方向长度Lw=A1B1=A2B2=…。

依据图3所示工件坐标系与砂轮坐标系的运动学关系,可以推导出砂轮每转一周单颗磨粒簇磨削出周期排布凹坑时所形成的排布周期长度。当砂轮在圆周排布I列磨粒簇时,逆磨的工件表面凹坑排布周期Tys表达如下:

(4)

图3 单一磨粒簇磨削凹坑的运动原理Fig.3 Schematic diagram of grinding the dimples by an abrasive grain cluster

1.3 凹坑形态的实现

无论是减小流体拖曳阻力还是减小机械零件接触表面的摩擦阻力,减阻能力主要决定于凹坑的一些几何特征参量,如凹坑深度与宽度比(垂直运动物体速度方向)[2]。如图2所示,在使用磨粒簇砂轮磨削凹坑表面时,工件进给速度方向的凹坑截面轮廓是由砂轮和磨粒簇的几何参量和磨削用量所决定的,是磨粒簇众多磨粒形成的延伸摆线切削轨迹包络形成的。因此,依据工件表面凹坑的理论设计形态来映射磨粒簇的形态是一个较为困难的问题。但是,通过恰当地设计磨粒簇和选择磨削用量,可以磨削出满足理论设计的减阻凹坑表面减阻性能特征属性的凹坑表面,将这个凹坑表面作为理论减阻凹坑表面的拓扑磨削凹坑表面。

依据图3的运动关系,可推导出凹坑表面长度Lw的表达式如下:

(5)

式中:tA1B1为磨粒簇磨削一个凹坑的时间。

在平面磨削运动过程中,磨粒簇在垂直于磨削速度vs的砂轮轴向截面形态将复制到工件表面,形成凹坑的宽度,凹坑的最大深度取决于磨削深度ap. 因此,磨粒簇沿着砂轮轴向截面的宽度和高度可由垂直于工件进给速度方向的工件凹坑截面形貌映射获得。

2 磨削试验与条件

2.1 砂轮制备

图4为依据第1节排布理论和策略设计并制造的磨粒簇砂轮。砂轮基体为铝合金,基体直径为φ95 mm. 在基体外圆表面通过数控加工出φ3 mm有序化排列的孔。其中阵列和错位排布圆周上排布18列,每列向邻近孔的间距为h=3 mm;叶序排布宽度为0.134 mm. 采用日本锐必克公司生产的φ3 mm纤维研磨油石制作磨粒簇,该油石是利用陶瓷Al2O3纤维编织成绳状后注入塑料结合剂固化而成。试验用油石的粒度等同于150目Al2O3普通油石。纤维油石的端部在工具磨床上使用金刚石砂轮预先修磨出半径为35 mm的球冠形、2 mm×2 mm方形和角度为120°的锥形。修磨成型的磨粒簇圆柱嵌入基体孔中,保证磨粒簇相对砂轮表面凸出高度为1.5 mm,调整相对砂轮中心的高度差小于5 μm,并用胶结剂固定。试验过程中为了克服主轴回转误差和个别磨粒簇安装的凸起误差影响,对砂轮进行微量进给修整,保证磨粒簇顶端相对主轴回转中心的等高性,此时球冠状磨粒簇和锥状磨粒簇顶端呈现微小柱面椭圆平台,矩形磨粒簇顶端呈现微小柱面矩形。

图4 磨粒簇有序化砂轮Fig.4 Grinding wheel with ordered abrasive grian clusters

2.2 试验条件

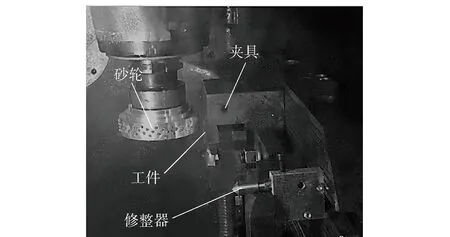

磨削试验装置如图5所示。试验所用机床为一台高精度的五轴加工中心。试验试件材料为45号钢,经过热处理硬度为40~45 HRC,表面经过预磨削达到表面粗糙度Ra=0.2 μm,尺寸为50 mm×25 mm×15 mm. 磨削后的表面使用笔式显微镜观察表面形貌,其轮廓使用英国泰勒霍普森有限公司产Form Talysurf i-series粗糙度轮廓仪测量与分析。

图5 磨削试验装置Fig.5 Grinding experimental device

3 试验结果与分析

3.1 凹坑排布形态

表1为根据第1节策略选择磨削参数时磨削出阵列、错位和叶序排布的凹坑表面。凹坑排布的形态与磨料簇的形状无关,主要取决于砂轮设计的排布形态和磨削参数的选择。对于阵列和错位排布,磨削表面的凹坑在垂直于进给速度方向的中心间距保持在砂轮的轴向排布间距(或周期)3 mm左右。表1中:阵列排布凹坑周期为Tys为4.0~4.3 mm;错位排布的凹坑周期为Tys为3.5~4.0 mm;叶序排布的凹坑周期为Tys为3.6~4.0 mm。对于叶序排布,轴向排布基本保持了砂轮轴向排布宽度0.134 mm,轴向排布实现了一个周期展开,基本形成了左右螺旋排布形态。

表1 磨削创成的结构化表面

3.2 凹坑几何形态

凹坑表面均由沿着进给速度方向的条形沟痕所组成,这种沟痕是由Al2O3纤维磨料切削创成的。图6显示了使用轮廓仪和表面粗糙度仪测量的凹坑在进给速度方向和垂直方向凹坑截面的轮廓。由图6可见,凹坑形态和所采纳的磨粒簇预计创成的形态具有较大相似性,但个体上形状和大小有区别的。每个凹坑由粗糙度沟痕所组成,经过滤波能够呈现凹坑形态。尽管理论磨削深度较大,实际创成的凹坑深度较小。

图6 结构化表面凹坑的截面轮廓Fig.6 Sectional profiles of structured dimple

由测量结果可知:阵列排布矩形表面凹坑深度为0.50~5.31 μm、凹坑宽度为1.84~2.10 mm,凹坑平均长度为2.50~2.75 mm,凹坑平均纵向间距为3.86 mm左右;错位排布球冠形表面凹坑深度为0.40~2.31 μm,凹坑宽度为2.50~2.80 mm,凹坑长度为1.75~2.50 mm,凹坑纵向间距为3.75 mm左右。错位排布锥形表面凹坑深度为1.50~5.24 μm,凹坑宽度为1.25~1.61 mm,凹坑平均长度为3.1~3.5 mm,凹坑纵向间距为4.1 mm左右;叶序排布矩形表面凹坑深度为0.60~4.64 μm,凹坑宽度为1.85~2.25 mm,凹坑平均长度为3.8~4.2 mm.

由图6可知,凹坑尺寸出现了较大离散,在磨粒簇对工件表面切出处和凹坑两侧也出现了一定的材料塑性隆起。分析其原因,一方面由砂轮制造误差导致;另一方面由Al2O3纤维磨粒簇本身的特性导致。Al2O3纤维油石具有极高的弹性,在磨削过程中产生较大的弹性变形,使磨削深度减小;同时在磨削过程中由于磨削力的作用,磨粒簇几何形态发生了变化。

图7显示了Al2O3纤维油石磨粒簇在磨削前和后的端面状态。由图7可以看出:油石在边界处出现了在Al2O3纤维间的塑料结合剂沿油石轴向撕裂,变成了毛刷状态,这种毛刷状态将改变被磨削出的凹坑边界形态,也一定程度地改变了被磨出的凹坑形状;热固性塑料结合剂的撕裂也形成了多个纤维组成的Al2O3纤维束,Al2O3纤维束对工件表面进行划擦和切削,从而形成粗大的凹坑表面沟痕。

图7 Al2O3纤维油石使用前后的端面形态Fig.7 Photographs of original and used end faces of Al2O3 fiber oilstone

4 结论

本文基于磨粒簇有序化砂轮的数学模型,讨论了磨粒簇叶序排布、阵列排布和错位排布砂轮实现相应的摩擦减阻凹坑表面的条件与创成原理,借助制备的3种砂轮进行了磨削试验调查,分析了表面创成机理。得出主要结论如下:

1)使用磨粒簇有序化结构砂轮能够磨削出相应的叶序排布、阵列排布和错位排布结构化摩擦减阻表面。在本文磨削条件下,被磨削出的凹坑深度为0.40~5.31 μm,宽度为1.25~2.80 mm,长度为1.75~4.20 mm;阵列和错位排布凹坑进给速度方向的排布间距为3.5~4.3 mm,其垂直方向的排布间距为3 mm;叶序排布满足排布间距0.134 mm的要求。

2)凹坑表面沿进给速度方向的排布,取决于磨粒簇在砂轮的轴向排布和恰当的磨削用量选择,而垂直于工件进给速度方向的排布等于磨粒簇在砂轮母线上的排布。

3)凹坑几何形态是基本由磨粒簇的几何设计形态和磨削用量的选择所决定的。凹坑进给速度方向的轮廓是由磨粒簇在砂轮周向设计轮廓和磨削用量选择决定的,凹坑表面垂直进给速度方向的宽度等于磨粒簇磨削干涉宽度,最大凹坑深度由磨削深度和磨粒簇的变形所确定。

在后续工作中将进一步开展磨粒簇形状、磨料种类、磨粒粒度和组织结构等对凹坑表面形状和几何精度等影响规律。