柴油机电动可变气门正时机构特性

2021-05-06于飞刘波澜颜超韩耀辉王文泰

于飞, 刘波澜, 颜超, 韩耀辉, 王文泰

(北京理工大学 机械与车辆学院, 北京 100081)

0 引言

高强化柴油机功率密度的进一步提升带来缸内爆发压力控制更加困难的问题,采用米勒循环是一种可有效降低爆发压力的技术手段,是未来高强化柴油机发展的主流技术方向[1-2]。米勒循环控制参数即米勒率的提高可有效降低压缩比,研究表明米勒率达到2左右时有效压缩比减少近半,这种情况会带来柴油机启动困难的问题[3]。因此,未来高强化柴油机采用可变配气相位技术,已成为技术发展的必然选择。

可变配气技术被民用车辆普遍采用,具有减少泵气损失、提高充气效率、实现可变有效压缩比、提高怠速稳定性、优化膨胀比、实现内部废气再循环等优点。可变气门正时可以根据发动机的不同转速和负荷提供合适的气门正时角,从而改善发动机的动力、经济和排放等性能。

目前最常用的可变气门正时技术包括丰田vvt-i[4]、宝马vanos[5]等,它们通过液压调节凸轮轴转动来改变气门正时角,其性能和响应受发动机工况影响较大。无凸轮式可变气门机构成本较高且控制复杂,短时间内难以应用[6-8]。电动可变气门正时机构结构简单,控制方便,逐渐被国内外研究人员所重视[9-12]。在电动可变气门正时机构中,电机作为驱动装置[13],其减速器为执行装置[14],大减速比的减速器可以增加电机输出扭矩,减少气门正时角调节误差[15],达到更好的气门正时角调节效果。

电动可变配气相位技术也是柴油机逐渐走向电器化的技术内容之一,带来柴油机性能调节更大的裕度。可变配气相位技术在柴油机领域的应用目前较少,这与柴油机的强化程度及机构的性能有关系。

本文针对某柴油机对配气正时的调节需求开展新型电动配气相位机构的研究,研究设计了基于无刷直流电机结合大减速比NN型减速器的调节系统,建立了系统的数学模型,仿真分析了基本调节特性和控制参数初选,开展了模拟台架试验研究,验证了基本调整特性、启动调节特性和电压影响特性等性能,从而为可变气门正时机构的实用奠定了技术基础。

1 电动可变气门正时机构设计

1.1 设计依据

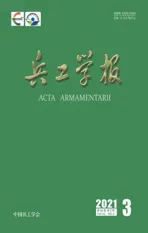

针对研究的某型高强化柴油机实现米勒循环的技术需求,其进气门晚关角的调整范围如图1所示。配气的调节主要分为两个方面,首先,根据柴油机的转速和负荷调节气门晚关角,在高转速高负荷时采用较大进气门晚关角实现米勒循环,从而减少爆发压力并提高循环效率;在低转速低负荷时采用较小的进气门晚关角,以提高进气效率、减少对进气压力要求。其次,在柴油机进入启动阶段时,需要较小的进气门晚关角来保证循环的有效压缩比处于较高水平,从而保证柴油机启动过程缸内燃烧顺利地进行。由此可以看出,所需进气门晚关角的调节范围为26.5°. 为方便研究,本文设计电动可变气门正时角可调节范围为35°.

图1 不同工况下需要的进气门晚关角Fig.1 Late intake valve closing angle required by different operating conditions

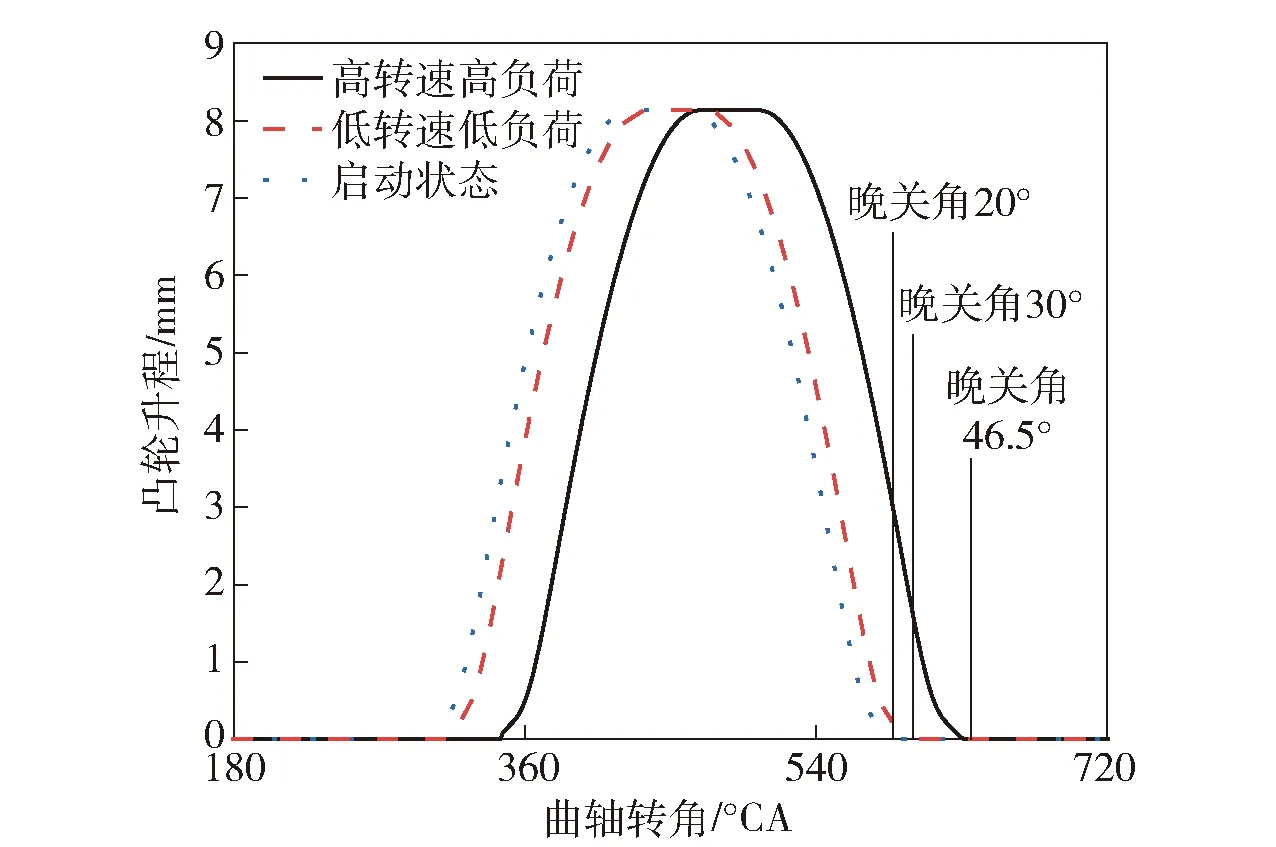

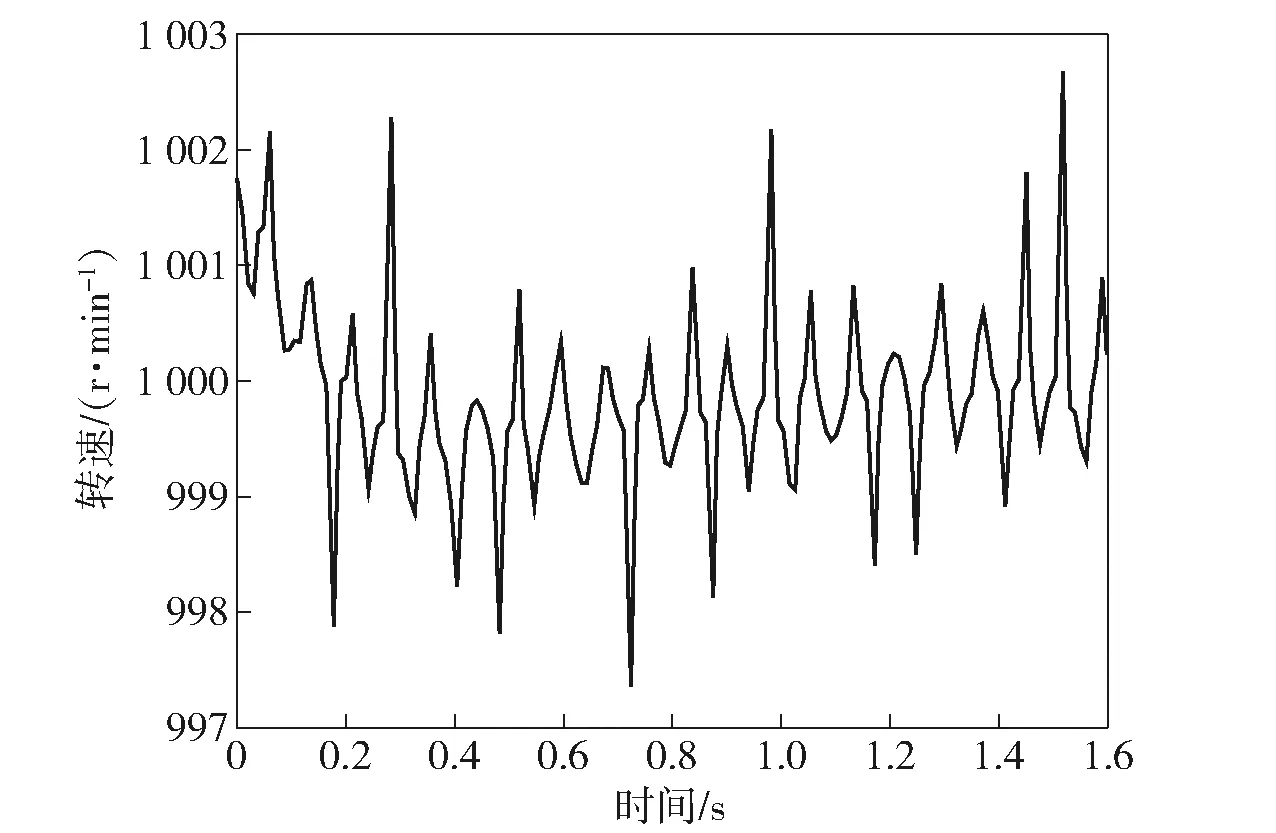

该柴油机气门弹簧刚度40 000 N/m,预紧力290 N,发动机转速为1 000 r/min时凸轮轴实际负载转矩如图2所示,其平均转矩为4.7 N·m.

图2 发动机转速1 000 r/min时凸轮轴扭矩Fig.2 Cam shaft torque at 1 000 r/min

1.2 电动可变配气机构

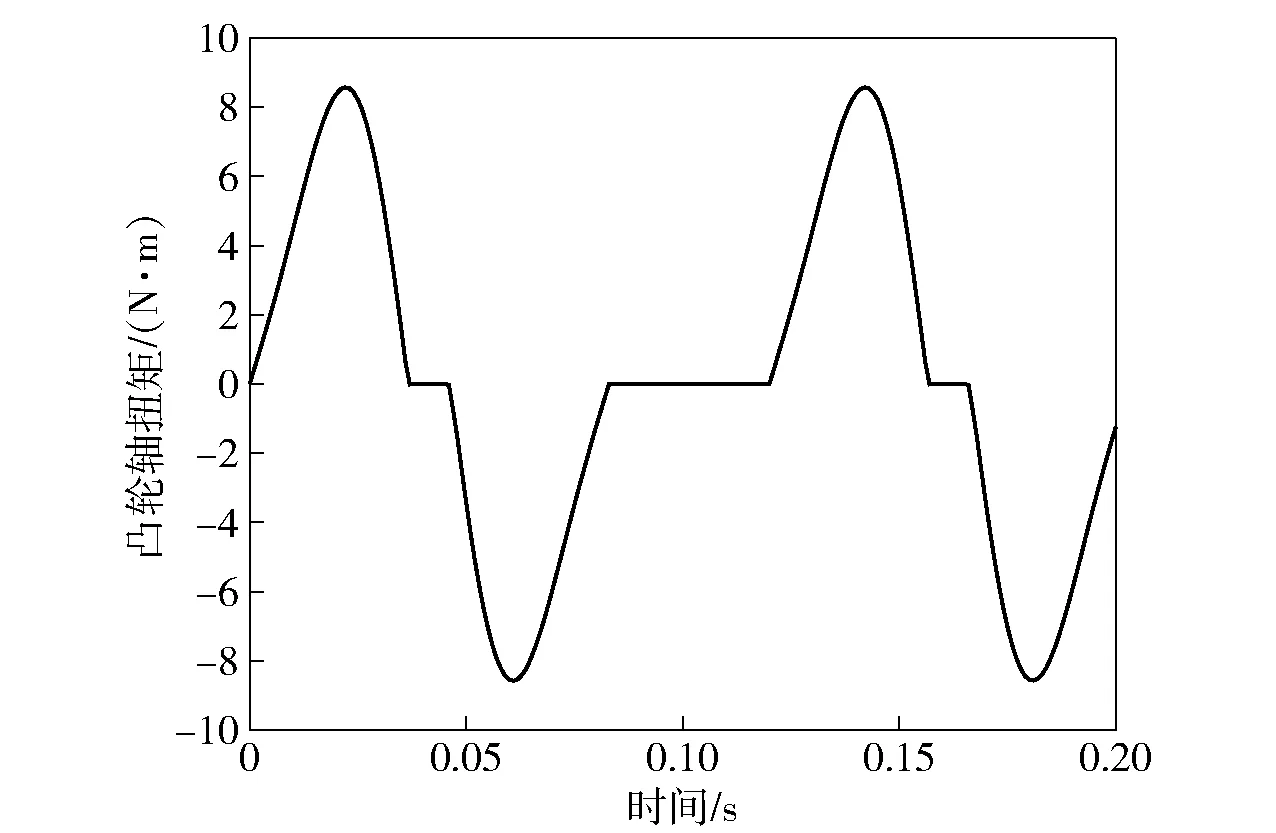

电动可变配气相位调节机构基本调节原理与电液式的基本相同,即通过在曲轴- 凸轮轴的主传动系统中加入电机调节凸轮轴的附加运行,从而使凸轮轴相对曲轴发生相位变化,达到相位调节的效果。电动可变配气相位系统组成如图3所示,机构总成安装在凸轮正时齿轮端面侧,分别由无刷直流电机、NN型减速器、曲轴相位传感器、凸轮轴相位传感器和发电机电子控制单元组成。

图3 电动可变配气相位系统组成Fig.3 Composition of electric variable valve system

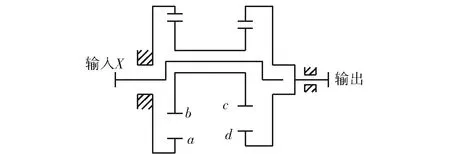

其核心装置NN型减速器总成由5个主要组件组成,如图4所示:输出端外齿轮,即凸轮轴正时皮带轮通过正时链条与曲轴正时皮带轮连接,输出端内齿轮连接到凸轮轴,输入端双联外齿轮套在偏心轴上,与输入端内齿轮啮合;偏心轴由电机驱动作为机构的输入。

图4 NN型少齿差行星减速器Fig.4 NN planetary reductor

NN型减速器本质上为2K-H行星轮系,为两套齿圈、行星轮、行星架机构的组合。组件输出端外齿轮与输入端内齿轮通过螺钉连接固定旋转,输出端外齿轮在曲轴带动下将转动速度传递给输入端内齿轮,即第1套行星系统的齿圈结构;两套行星系统的行星轮同轴固定旋转,即双联齿轮中的大齿轮为第1套行星系统的行星轮,小齿轮为第2套行星系统的行星轮。该减速器以第2套行星系统的齿圈(输出端内齿轮)作为输出,同时两套行星轮系的行星架为共用的偏心轴。当发动机转速与电机转速相同,即输入端内齿轮与偏心轴转速相同时,减速器各组件以相同的转速共同旋转;当电机转速增加时,偏心轴带动双联齿轮转速增加,与输入端内齿轮之间形成转速差,该转速差经过行星轮的自转以及围绕偏心轴的公转,减速输出到输出端内齿轮,从而使输出转速增加。

该系统的具体工作原理为,当气门正时角不需要改变时,曲轴带动凸轮轴转动(凸轮轴转速为曲轴的一半),电机转速保持与凸轮轴转速相同;当需要改变气门正时角时,改变电机转速,电机带动凸轮轴转速改变,从而改变气门正时角,相应的调节原理如图5所示。

图5 气门正时角调节原理Fig.5 Valve timing angle adjustment principle

1.3 机构运动学分析

NN型少齿差行星减速器传动简图如图6所示。图6中,X为输入端,a为输入端外齿轮,b为输入端内齿轮,c为输出端内齿轮,d为输出端外齿轮。

图6 NN型少齿差行星减速器传动简图Fig.6 Schematic diagram of NN planetary reductor transmission

使用转化机构法可以求得传动比计算公式为

(1)

式中:nX、nd分别为减速器对应部件转速;Za、Zb、Zc和Zd为对应齿轮的齿数。

气门正时角θ是电机与凸轮轴速差的积分,

(2)

式中:ne为电机转速;nf为发动机转速;t为工作终止时刻;τ为时间。

考虑到电机尺寸以及输出扭矩,设计NN型少齿差行星减速器齿轮齿数如下:

(3)

其减速比计算可得为154,无刷直流电机的输出扭矩由减速器放大(1∶154),一般情况下对于通用的少齿差减速器,传动效率可取为0.85. 因此,电机输出扭矩即使只有0.1 N·m也可以带动凸轮轴转动。

通过试验可测得目标电机转速稳定在1 000 r/min时实际电机转速图如图7所示。由图7可以看出,电机转速波动在±3 r/min,通过减速器的减速作用,由(4)式可以计算出实际气门正时角的控制精度Eθ为0.116°.

(4)

式中:Ene为电机转速调节误差(°/s)。

图7 电机转速波动Fig.7 Motor speed fluctuation

2 系统建模

由第1节分析可知,该机构实现所需功能是根据外部输入的目标转角信号,通过调节伺服电机的转速来改变气门正时角大小。设计机构控制结构图如图8所示,电机用于驱动NN型减速器的偏心轴,电机内部有闭环调速器控制电机的转速,该闭环调速器的输入为参考转速,参考转速由反馈控制器及前馈控制器给出。本文中电机及其控制器被视为执行器,输入为参考凸轮相位以及凸轮负载,输出电机转速并经过机构运动学计算后得到实际凸轮相位。

图8 机构控制结构图Fig.8 Control structure of system

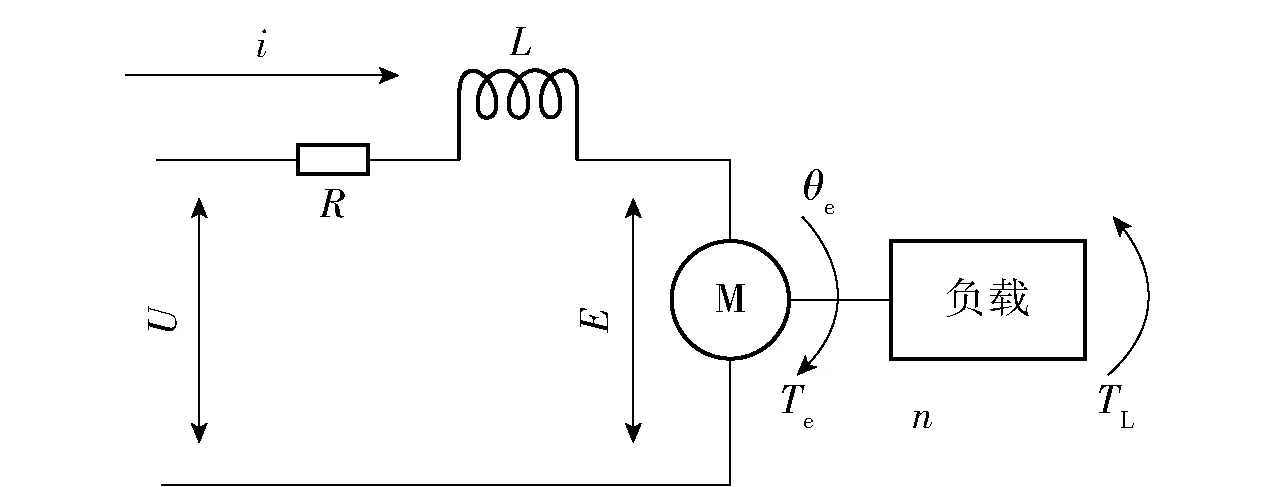

2.1 电机模块

本文所用电机为无刷直流电机,其等效电路图如图9所示,分析无刷直流电机的等效数学模型作为其建模的依据。图9中,U为电源电压,R为绕枢电阻,i为回路电流,L为绕枢电感,E为电机反电动势,Te为电机电磁转矩,n为电机转速,TL为负载转矩,θe为电机转角,M为电机本体。

图9 直流电机等效电路图Fig.9 Equivalent circuit diagram of brushless DC motor

由基尔霍夫电压定律,可得

(5)

电磁转矩E与电机反电动势Te分别为

(6)

式中:Ce为反电动势常数;Cm为转矩常数。

根据负载平衡关系,可得

(7)

式中:J为电动机轴上的总转动惯量。

2.2 机构模型

基于Simulink软件建立系统模型如图10所示,相位调节器与转速调节器模块均为PID控制器,其输入为目标值与实际值的差值;电机驱动模块的作用是调整电机的工作电压,通过改变脉冲调制(PWM)波占空比的方式来实现;直流电机模块依据2.1节数学公式进行建模,其输入包括工作电压与凸轮负载,模型中凸轮负载为通过对凸轮轴克服气门弹簧带动气门开关所需的转矩进行计算,取一个工作周期的平均值。相位调节机构模块通过对电机转速与发动机转速差值的积分求取实际气门正时角。

图10 电动气门正时系统控制模型Fig.10 Control model of electric valve timing system

3 仿真结果分析

3.1 恒定转速相位调节

图11所示为凸轮轴转速保持1 500 r/min不变的情况下,随着目标气门正时角的变化,电机转速变化规律以及实际气门正时角的跟踪情况。由图11可以看出:当目标气门正时角不变时,电机转速与凸轮轴的转速相同;当目标气门正时角变大时,电机转速迅速增加;当目标气门正时角变小时,电机转速迅速降低。目标气门正时角在5 s时发生阶跃,实际角度迅速跟踪并出现超调,随后实际角度缓慢下降并逐渐趋于稳定,稳态时间为4 s.

图11 凸轮轴转速1 500 r/min时电机转速和正时角Fig.11 Motor speed and timing angle at camshaft speed of 1 500 r/min

3.2 变转速相位调节

图12所示为凸轮轴转速从1 500 r/min增加到2 000 r/min、气门正时角从20°变化到30°的电机转速曲线和实际气门正时角跟踪曲线。由图12可见,调节过程可以分为3个阶段:第一阶段是发动机转速开始变化,目标相位角刚刚开始发生变化到相位角第1次达到目标值。这段时间内电机的转速很快上升至调节过程的峰值,然后振荡下降。在这段时间内,引起电机转速变化的主要原因是相位角目标值的突变,电机转速快速增加以实现机构相位角的变化。第二阶段为相位角第1次达到目标值至相位角的超调过程结束。在这个阶段,影响电机转速变化的两个要素是相位调节的需要和凸轮轴转速的跟随,二者比重接近,电机转速表现为从高转速急速下降后再迅速贴近凸轮轴的转速。第三阶段为相位调节的超调过程结束到系统重新达到稳定。这个阶段电机转速基本与凸轮轴保持一致,相位角已不产生明显变化。此时,影响电机转速的主要因素为凸轮轴转速。

图13所示为凸轮轴转速从1 500 r/min减小到1 000 r/min、气门正时角从20°变化到10°的电机转速曲线和实际气门正时角角跟踪曲线。由图13可以看出:该调节过程与转速增加的情况类似,当发动机转速减小、所需气门正时角也减小时,电机转速迅速降低,实际气门正时角减小并出现超调,然后电机转速增大直至实际值接近目标值且稳定,电机与凸轮轴保持相同转速。

图12 凸轮轴转速增大时目标气门角跟踪曲线Fig.12 Tracking curve of target valve angle when camshaft speed increases

图13 凸轮轴转速减小时目标气门角跟踪曲线Fig.13 Tracking curve of target valve angle when camshaft speed decreases

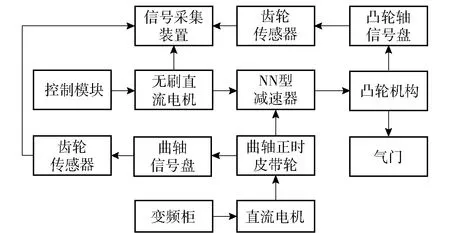

4 电动可变配气相位试验系统

4.1 试验装置与试验方法

为了验证所设计的电动可变气门正时机构的实际可行性,以及探究该机构在实际工作过程中气门正时角变化响应速度等,设计试验系统原理图如图14所示,该系统包括3个组成部分:控制模块、无刷直流电机、NN型减速器构成电动可变气门正时系统;变频柜、直流电机、曲轴正时皮带轮、气门、凸轮机构构成凸轮驱动部分;曲轴信号盘、凸轮轴信号盘、齿轮传感器、信号采集装置构成信号采集部分。各部分组成如表1所示,搭建模拟台架如图15所示。

图14 试验系统原理图Fig.14 Schematic diagram of test system

图15 试验台架结构示意图Fig.15 Schematic diagram of test bench structure

试验系统的工作原理为:润滑油泵将油箱润滑油输送到机构各摩擦副,并循环回到润滑油箱;电控柜控制直流电机的开关与转速,带动曲轴旋转,曲轴正时皮带轮与减速器通过正时链条连接,速度传递关系为2∶1,模拟带动凸轮轴的旋转;12 V稳压直流电源带动伺服电机转动,从而通过减速器带动凸轮轴转动,与曲轴形成转速差,进而改变气门正时角。凸轮轴端的转速信号盘和转速传感器用以采集凸轮轴转速信号,曲轴端的转速信号盘和转速传感器用以采集曲轴转速信号,伺服电机转速通过采集电机自带转速信号得到。

表1 试验台架系统各部分组成Tab.1 Components of test bench system

试验装置具体参数为:电控柜控制的直流电机额定功率为5.5 kW,工作电压为380 V. 转速传感器均为中国德克传感器厂生产的CY12-02PK型霍尔传感器,其响应频率可达20 kHz. 示波器型号为美国泰克公司生产的Tektronic TDS3032C,带宽为300 MHz,采样率为2.5 GS/s. 伺服电机选取日本丰田公司生产的无刷直流电机,工作电压12 V.

4.2 试验结果与分析

4.2.1 基本正时调节试验

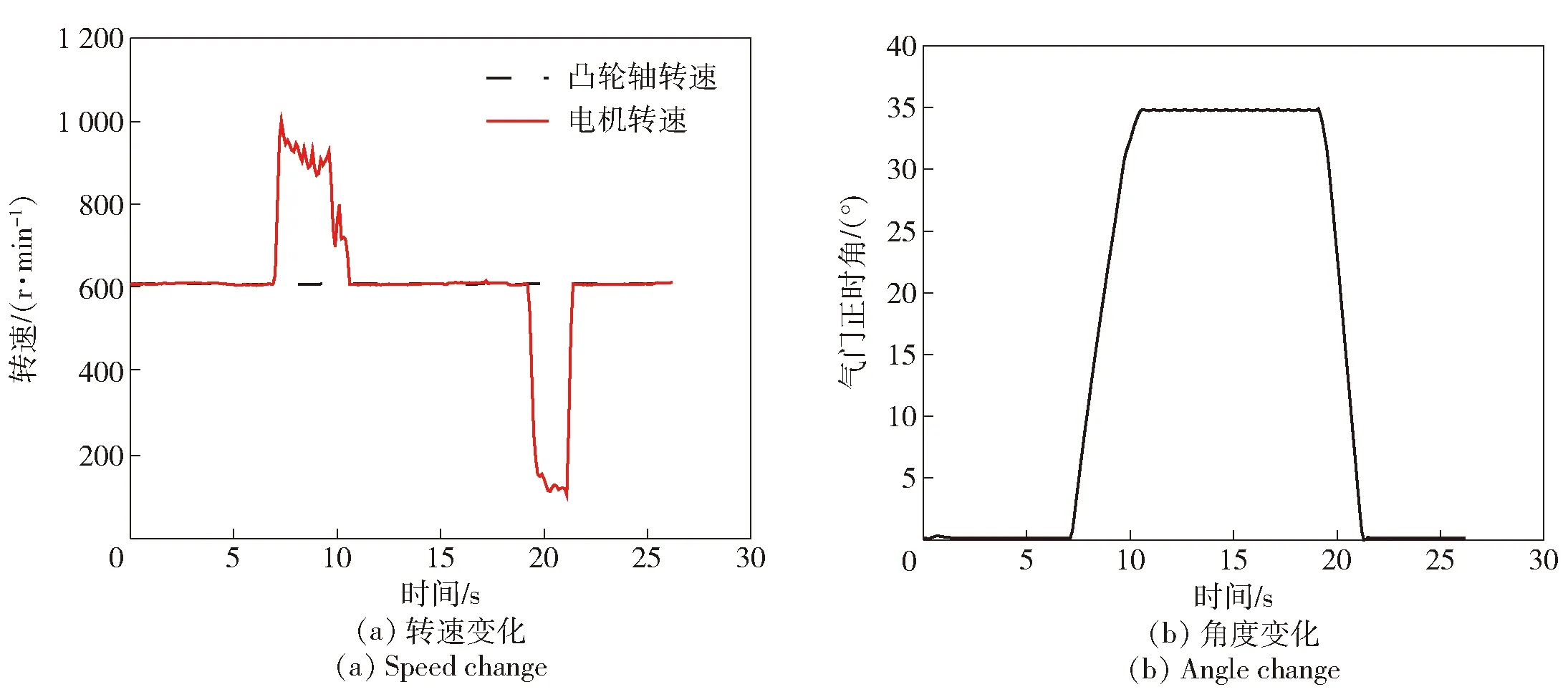

根据电动可变气门正时机构的工作原理,电机转速大于凸轮轴转速将增大气门正时角,电机转速等于凸轮轴转速时气门正时角保持不变,电机转速小于凸轮轴转速时气门正时角减小。图16所示为凸轮轴转速保持600 r/min时,电机转速变化以及对应气门正时角的变化。由图16可以看出:当凸轮轴转速不变时,电机转速增加、气门正时角变大;当电机转速减小时气门正时角变小。该变化规律与分析相同,从而验证了电动可变气门正时机构改变气门正时角的可行性。

4.2.2 启动工况正时角调节试验

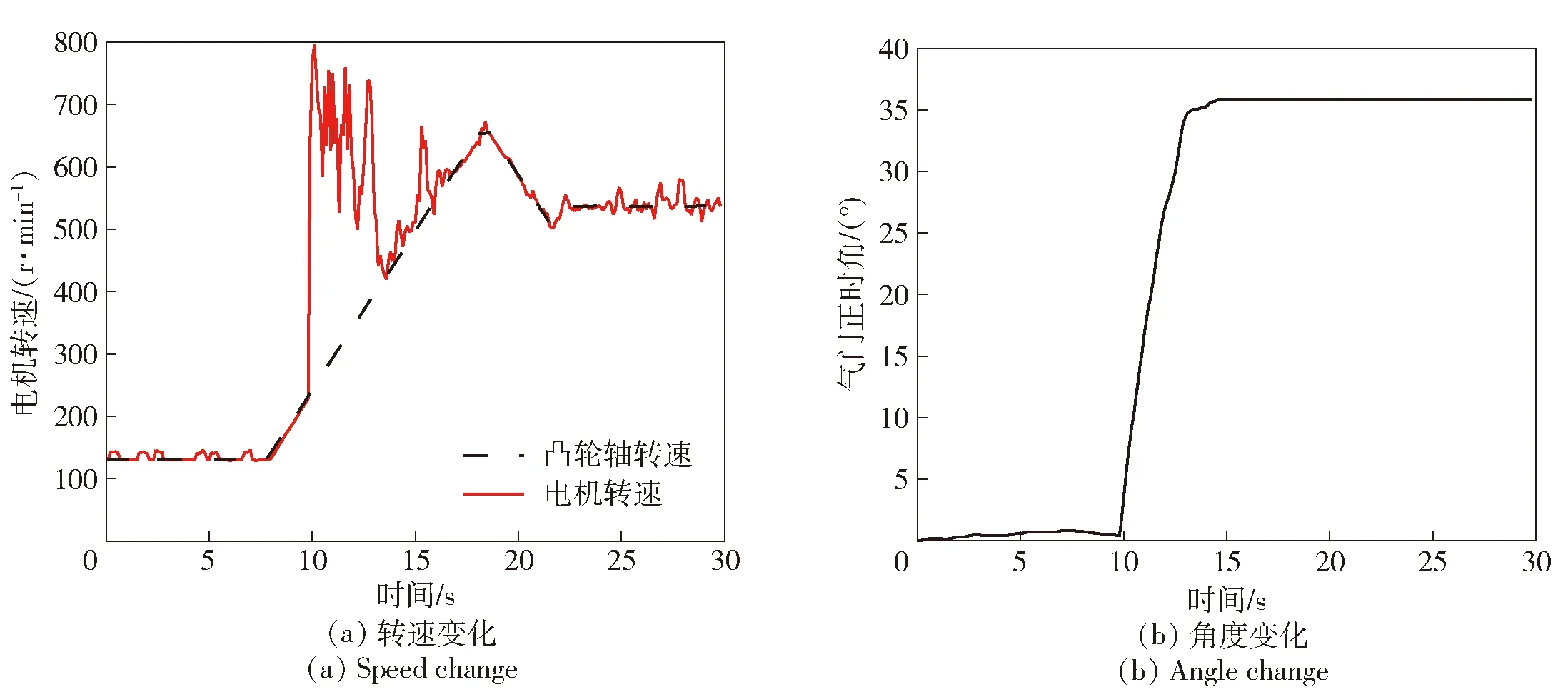

图17所示为发动机刚启动气门正时角调节到最大时电机转速与气门角变化曲线图。发动机在冷启动工况下5 s时转速可达到1 000 r/min,本次试验凸轮轴转速变化模拟冷启动工况。由图17可以看出,气门正时角只需要5 s即可得到最大角度,验证了该机构在发动机启动工况下的工作性能。

4.2.3 蓄电池电压对机构性能影响试验

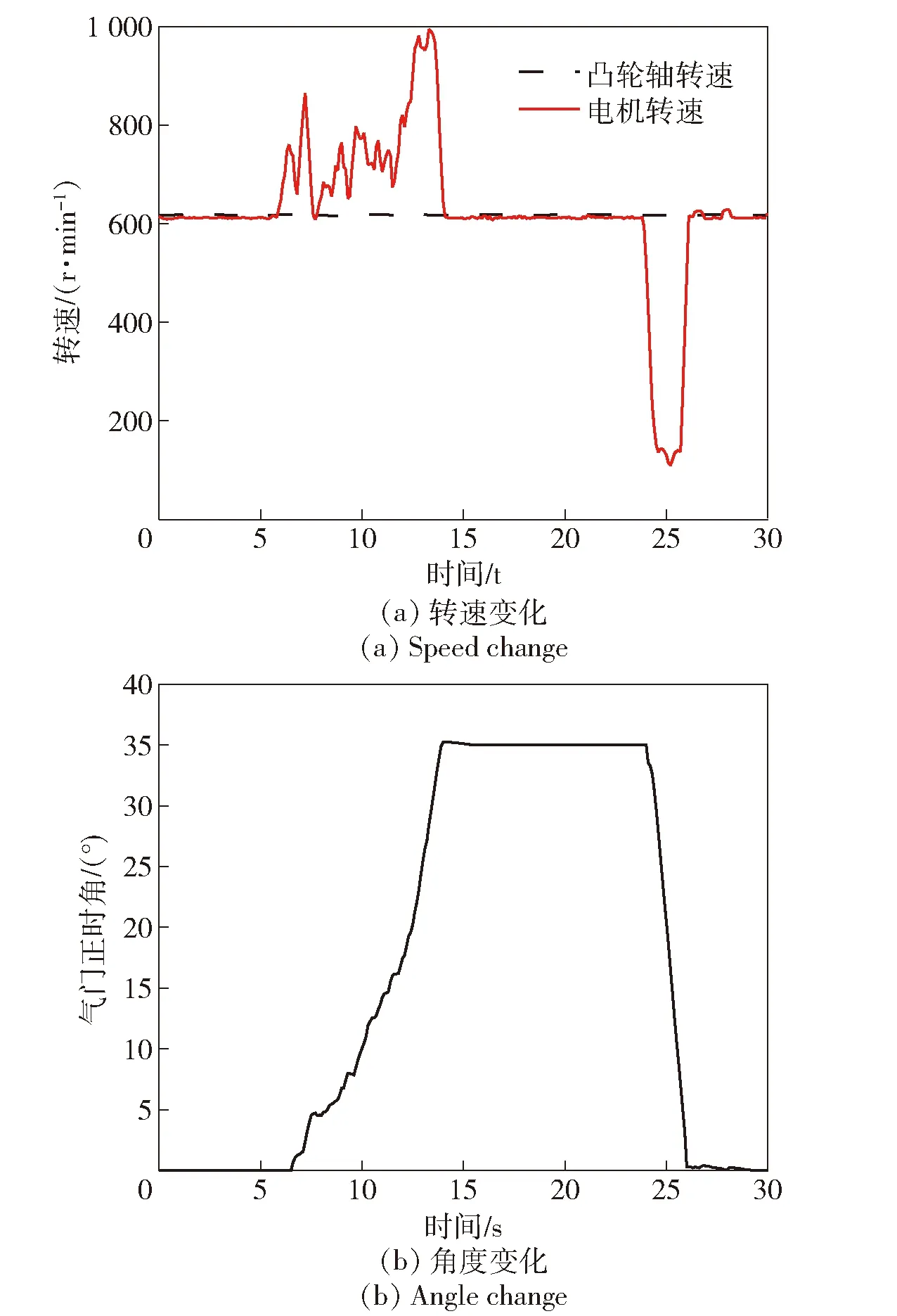

对于电驱动可变配气机构而言,蓄电池电压直接影响机构的性能,无刷直流电机的工作电压为12 V. 图18和图19分别为蓄电池电压13 V和11 V相位调节过程电机转速和相位角变化曲线。结合图16可以看出:当蓄电池电压降低后,提前相位所需要的时间增加,电机转速波动增加。由于电机输出功率的下降,相位角达到最大所需的时间大幅延长;当电压提高到13 V后,电机转速的波动过程比12 V时更小。

图16 凸轮轴转速600 r/min时电机转速和正时角Fig.16 Motor speed and timing angle at camshaft speed of 600 r/min

图17 启动工况电机转速和正时角Fig.17 Motor speed and timing angle under starting conditions

图18 电压13 V时相位调节过程中电机转速与正时角Fig.18 Motor speed and timing angle in the process of phase adjustment at 13 V

图19 电压11 V时相位调节过程的电机转速与正时角Fig.19 Motor speed and timing angle in the process of phase adjustment at 11 V

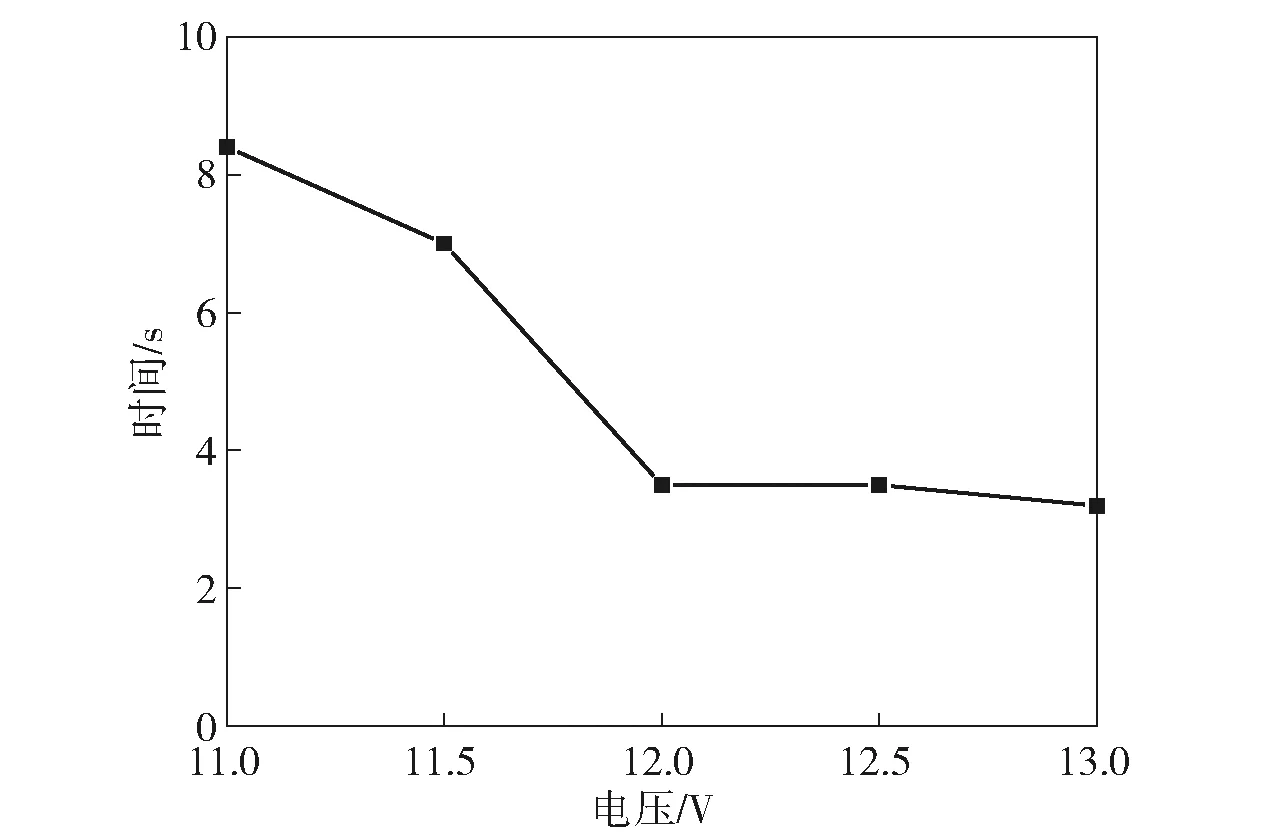

图20所示为不同蓄电池电压相位角到达最早所需的时间,图21所示为不同蓄电池电压相位角到达最晚所需的时间。从图20和图21可知,蓄电池电压的降低对相位提前有较大影响,但电压的变化并不影响相位角延后所需的时间。

图20 不同蓄电池电压下相位角到达最早所需的时间Fig.20 Time required for reaching the earliest phase angles at different battery voltages

图21 不同蓄电池电压下相位角到达最晚所需的时间Fig.21 Time required for reaching the latest phase angles at different battery voltages

5 结论

本文设计开发了一种电动可变气门正时机构,针对该机构搭建台架进行了试验和仿真分析研究。得到以下主要结论:

1)电动可变气门正时系统的气门正时角可以通过调节电机转速来改变。电机转速大于凸轮轴转速时可以增大气门正时角,电机转速小于凸轮轴转速时可以减小气门正时角。

2)模拟试验条件下,发动机冷启动气门正时角在5 s达到最大角度。

3)模拟试验条件下,蓄电池电压对机构性能有直接影响。一定范围内,蓄电池电压的降低对相位提前有较大影响,但电压的变化并不影响相位角延后所需的时间。