永磁体分割降低永磁电机涡流损耗的分析和应用

2021-04-30谢光明

苏 赟, 谢光明

上海ABB动力传动有限公司,上海 201613)

0 引 言

由于转子与基波气隙磁场同步旋转,永磁同步电机(PMSM)通常被认为具有可忽略的转子损耗。然而,在实际中,任何非同步旋转谐波磁场的存在均会导致转子永磁体损耗。尽管转子损耗通常比定子损耗小,但由于转子的散热条件通常很差,转子损耗会导致永磁材料温度升高和不可逆退磁[1-3]。尤其在高电负荷,高速或高极数的电机中,由于稀土永磁材料的高电导率,谐波磁场在永磁材料中产生大量涡流损耗[4]。

定子开槽引起气隙磁导变化,分布绕组空间谐波,或者定子电流时间谐波引起永磁电机转子涡流损耗[1,3];定子开槽产生的永磁体涡流反作用引起的定子齿谐波磁通在定子中产生涡流损耗[3,5];脉宽调制(PWM)变频器的开关谐波在转子永磁体中产生涡流损耗[1,3]。永磁体中的涡流使永磁体发热,影响其磁性能和电机性能,尤其对表贴式永磁同步电机(SPMSM)的影响更快更直接。

文献[1-5]主要研究了带金属护套的内嵌式和表贴式转子涡流损耗,没有对无金属护套永磁电机转子涡流进行研究。文献[6-7]对无金属护套表贴式转子永磁体涡流损耗进行了相关研究,考虑了涡流反作用、定子开槽、转子电枢反应和用端部系数等效电机有限长度等影响因素,提出了相关解析理论,但没有对开路状态下齿槽谐波涡流进行研究,且相关参数计算较复杂。对于内嵌式和(或)表贴式转子PMSM,文献[8-9]分析和提出永磁体轴向分段可降低永磁体内涡流损耗,关于轴向分段数量,文献[8]认为应尽量多,文献[9]则认为不宜太多,原因是文献[8]没有考虑控制方式对永磁体涡流损耗的影响;文献[10]提出在空间矢量脉宽调制(SVPWM)控制方式下,应尽量减小永磁体轴向分段数。文献[8-10]没有对永磁体圆周向分段进行研究。文献[11]分析了表贴式永磁电机气隙长度、定子槽口宽度、永磁体削角对永磁体涡流损耗的影响。文献[12]研究了定子开槽引起永磁体涡流损耗的解析计算方法,但结论仅适用于转速较低的电机。文献[13]研究了表贴式永磁电机考虑谐波透入深度的永磁体涡流损耗密度计算,总结了降低涡流损耗的途径,但没有对具体实施方法进行研究。文献[14]提出了内嵌式永磁电机永磁体倾斜分段可降低永磁体涡流损耗,但倾斜分段会增加永磁体加工难度和成本,实用性较低,没有对表贴式永磁电机进行研究,同时没有进行试验验证。

综上所述,本文对无金属护套SPMSM转子涡流损耗进行研究,分析定子开槽引起的齿槽谐波与转子表面永磁体涡流损耗的关系,并提出永磁体涡流损耗解析解,提出一种轴向和圆周向同时分割永磁体来降低永磁体涡流损耗的方法,并通过试验验证了该方法的准确性。

1 解析解推导

定子铁心开槽和定子分布绕组两者引起的转子永磁体涡流,在电机设计中可以予以关注;输入电流谐波引起的转子永磁体涡流,依靠变频器的高开关频率、高调制比和载波比。

本文在进行永磁体涡流损耗解析解推导过程中,作以下假设:

(1) 变频输入理想正弦波电流。

(2) 定子分布绕组反电动势谐波在电机设计时控制比较理想,即忽略分布绕组对气隙主磁场的影响,仅讨论定子开槽引起的转子永磁体涡流损耗。

(3) 谐波磁密在空间按正弦规律分布,其幅值为B0,忽略极面涡流对B0的削弱作用。

(4) 磁极材料的磁导率μ为常数。

1.1 理论分析

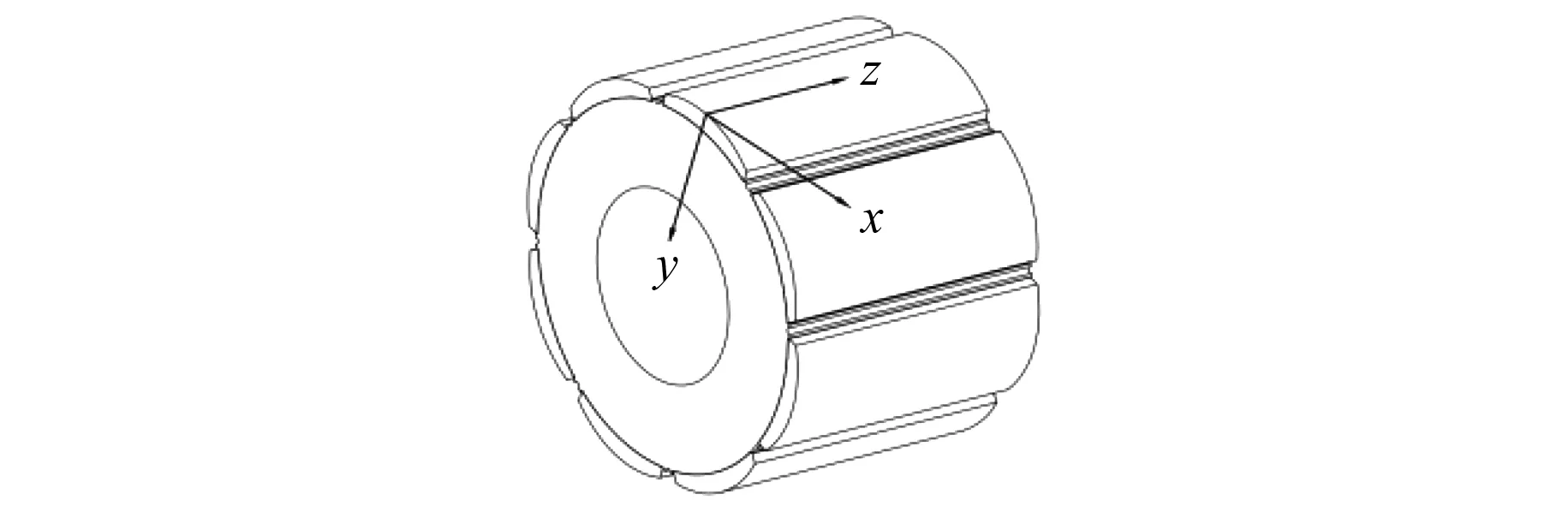

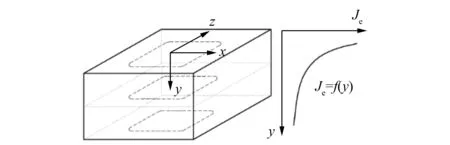

PMSM在转动时,由于定子开槽,齿谐波与转子磁极表面有相对运动,在磁极表面引起涡流损耗。转子坐标定义如图1所示。图1中,x轴为转子磁极圆周切向,y轴为转子磁极径向,z轴为转子磁极轴向。

图1 转子坐标定义

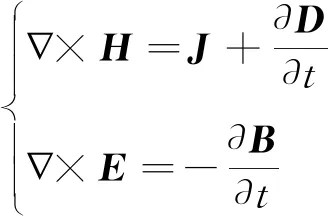

根据麦克斯韦方程,有:

(1)

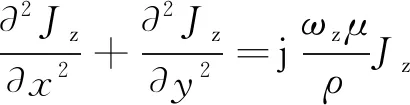

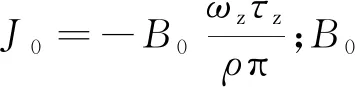

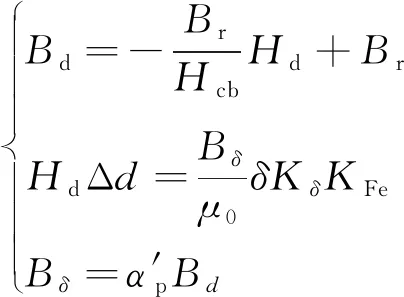

忽略位移电流,即D=0;结合电场强度和电流密度关系E=ρJ(ρ为磁极材料电阻率),以及B=μH(μ为磁极材料磁导率),式(1)经拉普拉斯变换为

(2)

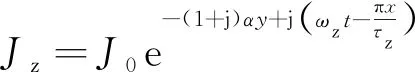

解方程得:

(3)

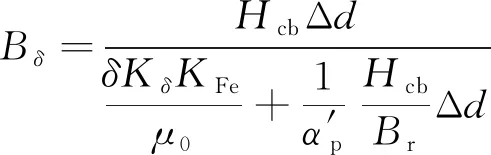

对于表贴式磁极,根据永磁材料磁化曲线、磁路全电流定律和磁路欧姆定律,有:

(4)

则有:

(5)

式中:Hcb为永磁体内禀矫顽力;Br为永磁体剩磁;Δd为永磁体厚度;δ为气隙长度;KFe为铁磁系数,取值1.15;μ0为真空磁导率,μ04π×10-7H/m;α′p为计算极弧系数。

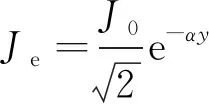

取式(3)实部,则面电流密度有效值为

(6)

由式(6)可知,面电流密度沿y向(转子径向)按指数规律衰减,如图2所示。

图2 面电流密度沿转子径向变化规律

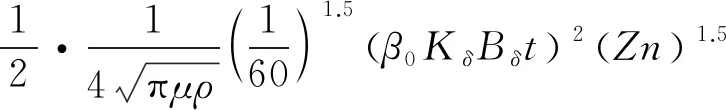

由此,结合电场强度与面电流密度和电动势的关系,并将面电流密度沿y向积分,可得正弦气隙磁场下磁极单位面积涡流损耗pA为

(7)

电机转子磁极总涡流损耗p∑为

pΣ=2p·ppole=2p·pAAp

(8)

式中:p为电机极对数;ppole为每极磁极涡流损耗;Ap为每极磁极表面积。

1.2 永磁体分割方式分析

由式(7)可以看出,电机转子磁极中涡流损耗p∑与电机最大气隙磁密Bδ、齿谐波频率(转速n和槽数Z)、齿距t、磁极电阻率ρ、气隙长度δ、定子槽口尺寸(β0和Kδ)有关。除增大磁极电阻率降低磁极中涡流损耗不影响电机电磁性能外,其余参数的调整均会使电机电磁性能变化,因此通过增加磁极等效电阻率以降低转子磁极涡流损耗的方式最经济。

对于SPMSM而言,将转子每极永磁体进行轴向和圆周向分割,并对分割面进行绝缘,即可增大转子磁极等效电阻率。

1.2.1 整块磁极永磁体等效涡流损耗

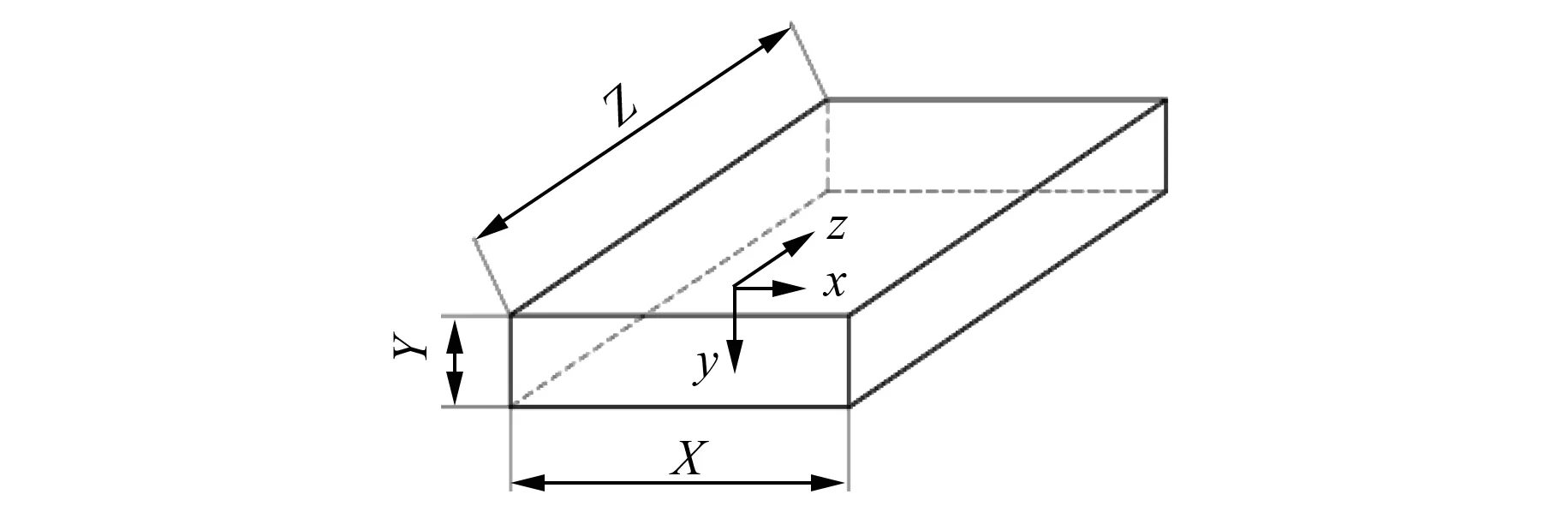

电机转子每极永磁体尺寸定义如图3所示,X为宽度,Y为厚度,Z为轴向长度,符号含义与图1相同。

图3 永磁体尺寸

采用集总参数和面电流概念,转子整块磁极等效电路如图4(a)所示;z向和x向电流分布如图4(b)所示;将图4(b)各区域等效电阻进行几何面积等效,得出如图4(c)所示的电阻区域。

图4 磁极永磁体等效电路

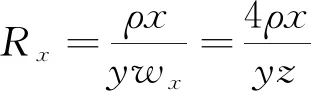

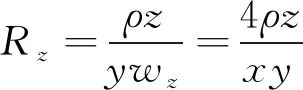

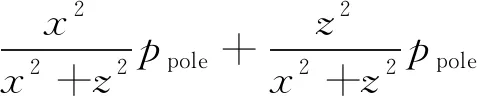

根据电阻率定义、欧姆定律和几何面积等效,由图4可得:

(9)

(10)

(11)

式中:px为整块磁极x向涡流损耗;pz为整块磁极z向涡流损耗;Ux=RxU/R,U=(ppoleR)1/2,R=2(Rx+Rz)。

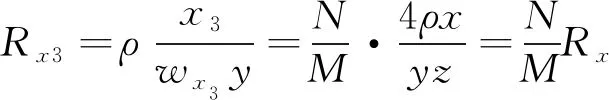

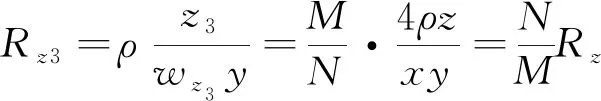

1.2.2 永磁体圆周向和轴向分割后总涡流损耗

将电机每极整块永磁体沿圆周向(x向)分割为M块,同时沿轴向(z向)分割为N块,如图5所示。

图5 永磁体分块示意图

根据图5,结合式(9)和式(10)可知分割磁极每极涡流总损耗pzx-NM为

(12)

(13)

(14)

由式(14)可知,磁极永磁体圆周向分割和轴向分割可降低永磁体内谐波涡流损耗。

结合式(8)、式(11)、式(14),可得分割式永磁体转子磁极谐波涡流总损耗p∑为

(15)

一般情况下,电机每极尺寸z≫x,由式(15)可知,圆周向分割数M对总损耗p∑的影响远大于轴向分割数N的影响。

电机无论空载还是带载,最大气隙磁密Bδ基本不变,因此式(15)适用于空载和带载工况。

2 试验验证

以80.1 kW水冷永磁同步伺服电机为例,对上述解析结论进行验证。电机相关参数如表1所示。

表1 电机相关参数

2.1 磁极涡流损耗计算和永磁体分割方式选择

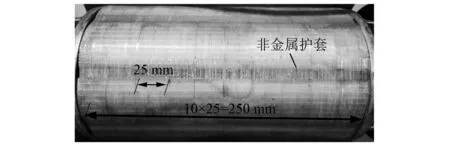

根据式(15),对永磁体不同分割方式下的转子总涡流损耗进行计算,结果如图6所示。

图6 永磁体不同分割方式转子总涡流损耗

由图6可以看出:(1) 永磁体仅轴向分割,即M=1,N值不同,当分割数>5时,对进一步降低永磁体齿槽谐波涡流损耗帮助不大;(2) 对应不同轴向分割,圆周向分割可有效降低永磁体齿槽谐波涡流损耗。

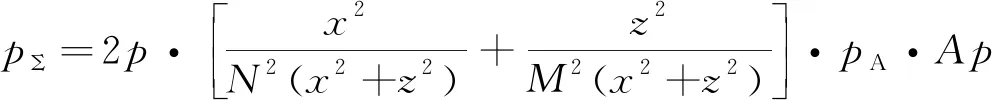

对于该型号电机,每极永磁体分割方式M=3,N=5时,可满足降低永磁体涡流损耗需求。但考虑永磁体单块长度太长时加工尺寸公差不易保证、装配时容易断裂,同时配合转子铁心以50 mm为一段的模块化设计,取N=10,即永磁体单块轴向长度为25 mm,同时考虑钕铁硼永磁体镝、铽元素晶界扩散工艺(高牌号耐高温钕铁硼材料采用重稀土元素的晶界扩散工艺,可降低永磁体材料成本),鉴于目前该工艺最佳扩散厚度为5 mm左右,取M=10,即圆周向单块厚度4.6 mm。圆周向分割前后永磁体如图7所示。轴向分割如图8所示。

图7 圆周向分割前后对比

图8 轴向分割

由图6可以看出,M=1、N=10时,转子永磁体总涡流损耗为652.75 W,而当M=10,N=10时,转子永磁体总涡流损耗仅为6.75 W,涡流损耗降低了98%。

2.2 转速与趋肤深度和齿槽谐波涡流损耗关系

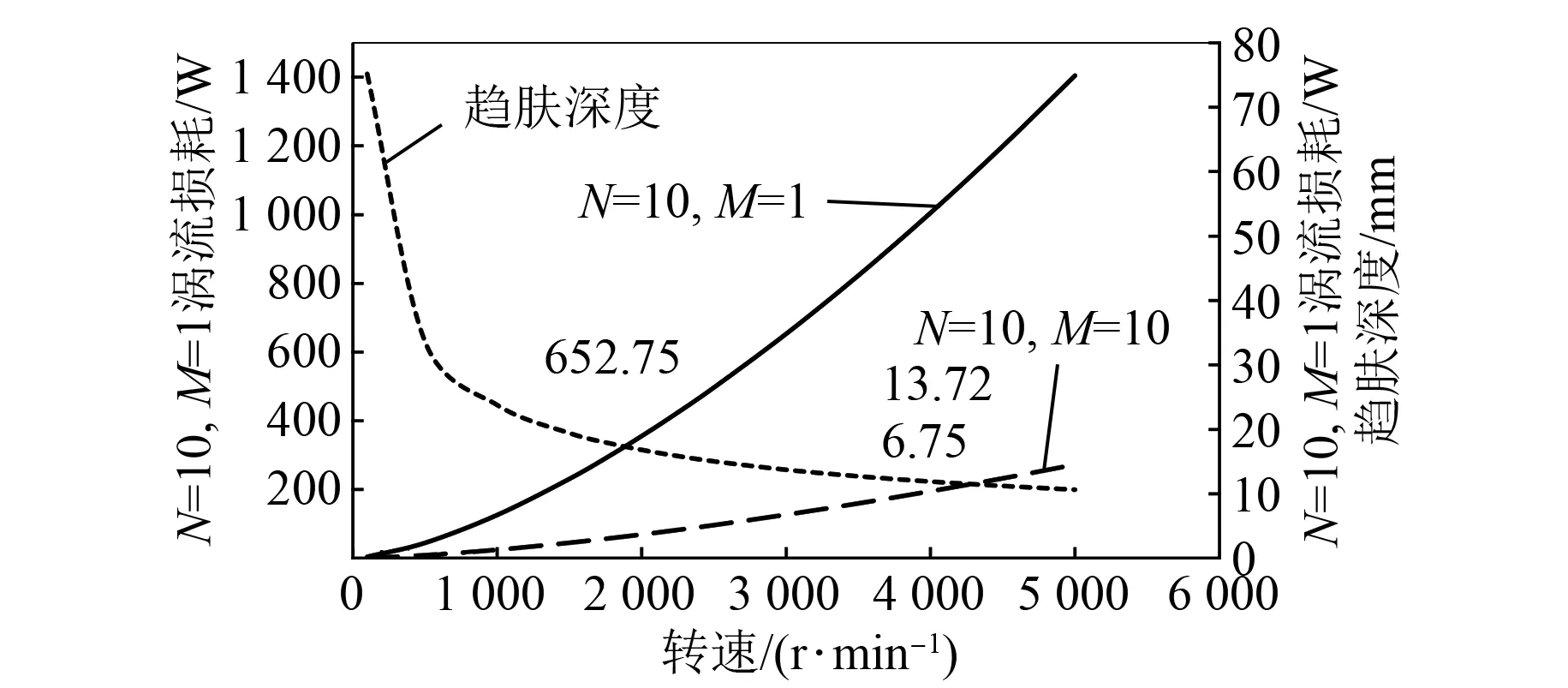

根据式(15),对不同转速下,齿槽谐波在转子中的趋肤深度,和永磁体2种分割方式下齿槽谐波涡流损耗进行计算,如图9所示。

图9 涡流损耗、趋肤深度与转速关系

由图9可以看出,转速上升,转子总涡流损耗增加,趋肤深度减小,永磁体中齿槽谐波涡流损耗占转子涡流损耗比例增加。永磁体仅轴向分割涡流损耗远大于同时轴向和周向分割涡流损耗。

2.3 对比测试

由于直接测量转子涡流损耗较为困难,替代的方式是通过测试电机温升,可直接反应涡流损耗[2]。方法如下:

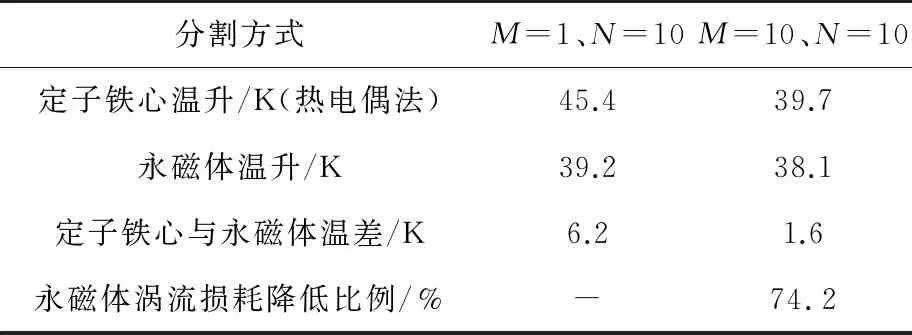

步骤1:定子绕组开路,反拖电机到2 000 r/min。在开路情况下,由于定子开槽对气隙磁导的调制引起转子永磁体涡流损耗[2];同时由于转子的旋转,转子永磁磁场在定子铁心中引起涡流和磁滞损耗,以及转子永磁体中涡流反作用于定子铁心,在定子铁心中引起涡流和磁滞损耗。两者共同作用使定子铁心温度上升。记录定子铁心温升值和冷、热态反电动势值,根据冷、热态反电动势变化推算转子永磁体温升(永磁体温度系数αBr=-10-3K-1)。对比M=1、N=10与M=10、N=10 2种永磁体分割方式下的定子铁心温升与永磁体温升差值,可以分离出永磁体涡流反作用引起的定子铁心温升变化值,进而确定永磁体涡流损耗减小比例。测试结果如表2所示。

表2 开路反拖温升测试数据及对比

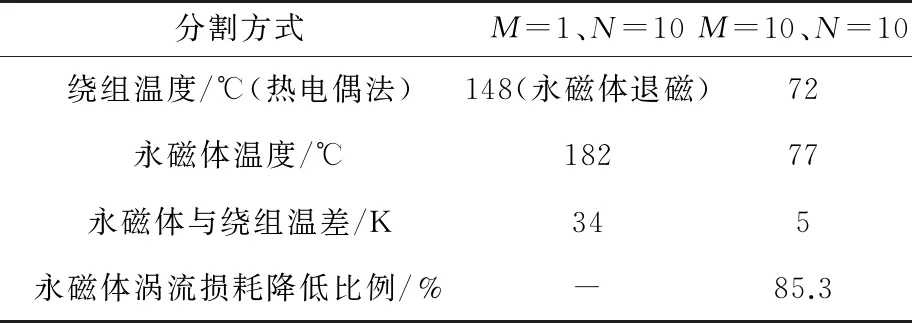

步骤2:为了进一步验证上述2种分割方式下永磁体涡流损耗减小比例准确性,对电机进行带载温升测试,冷却液温度22 ℃,功率80.1 kW,转速3 000 r/min,电流150 A,变频器母线电压DC750 V,开关频率5 kHz。测试结果如表3所示。

表3 带载温升测试数据及对比

根据表2、表3测试结果,分割方式M=10、N=10可有效降低永磁体涡流损耗。

2.4 偏差分析

对比永磁体涡流损耗降低比例实测值74.2%、85.3%和分析计算值98%,对应永磁体温度偏差分别为1.1和4.3 ℃(满足工程需要),引起该偏差的原因:(1)解析分析中的假设和忽略。(2)永磁体实际制造工艺引起的性能偏差。(3)计算时采用的材料参数偏差;分析计算时以钕铁硼永磁材料参数进行,实际上趋肤深度已超过转子永磁体厚度,齿槽谐波涡流损耗中有一小部分是转子铁心引起的。(4)反拖测试中,温度偏差绝对值较小,对测量误差比较敏感,测量值的偏差引起结果偏差;同时受试验条件限制,反拖转速为2 000 r/min,使损耗降低比例值偏小。(5)温升测试中,除测量偏差外,M=1、N=10的转子永磁体在测试中因涡流损耗热退磁,记录数据非最终温度值,两者共同导致测试结果与计算值有偏差。

3 结 语

本文解析推导了无金属护套SPMSM齿槽谐波在转子中产生涡流损耗的解析解,对电机转子永磁体同时进行轴向和圆周向分割,可有效降低永磁体齿槽谐波涡流损耗,合理选择轴向和圆周向分割数量以保证永磁体成本。最后经试验验证,解析分析结果与实测结果吻合度较高,说明解析分析结果准确。

与轴向分割相比,永磁体圆周向分割对降低永磁体中齿槽谐波涡流损耗更明显。功率较大、转速较高的SPMSM,需要关注永磁体涡流损耗对电机温升和永磁体性能的影响。永磁体涡流损耗的降低,可提高电机可靠性和降低电机温升,同时有利于降低电机成本。