大截面电力电缆夹具涡流损耗计算与分析

2020-07-11陈科技刘胜春司佳钧

卞 荣,陈科技,刘胜春,司佳钧,李 旺,王 宇

(1.国网浙江省电力有限公司经济技术研究院,杭州 310008;2.中国电力科学研究院有限公司,北京 100192;3.北京云道智造科技有限公司,北京 100086)

0 引言

随着电网的不断发展,大截面电力电缆的应用越来越广泛。目前大截面电力电缆的导电截面积达到了2 500 mm2,甚至更高,输送的电流达到数千安培,如此大的电流会在电缆周边产生很强的交变磁场,进而在电缆金具中感应出涡流,造成较大的涡流损耗。在大电流的作用下,电缆金具中的涡流损耗不可忽略,长期处于高温下工作会造成电缆金具的热应力疲劳,影响其使用寿命[1-3]。

文献[4]和[5]对电缆支架的涡流损耗进行了计算,考虑了不同电流、不同电缆排布方式、不同材料对涡流损耗的影响,但对电缆结构进行了简化,没有考虑金属保护层,对支架结构进行了简化,将其等效成简单的矩形或槽型结构,与实际工程中的结构差距较大。文献[6]针对不同隧道截面型式对金具涡流损耗的影响进行了分析;文献[7]主要对3 相电缆中的涡流损耗进行分析,没有考虑金具的损耗情况。文献[8]和[9]对电缆立柱的涡流损耗进行了计算,考虑不同电缆铺设方、不同电流式对立柱损耗的影响,计算中同样对电缆和立柱的结构进行了大幅的简化。对电缆夹具涡流损耗的分析目前还未见有文献提及。

本文采用有限元方法,首次对隧道内电缆夹具的涡流损耗进行了研究。仿真采用实际工程中使用的电缆和夹具模型,充分考虑细小结构对损耗分布和数值的影响。对不同电缆截面、不同夹具结构、不同材料等条件下的电缆夹具涡流损耗进行计算,分析不同因素对电缆夹具涡流损耗的影响。

1 涡流损耗产生的原理

电缆中导通的是工频电流,由其感应的电磁场为准静态场,忽略位移电流[10-11]。由安倍环路定理,磁场强度沿任意闭合路径的线积分等于穿过该积分路径所确定曲面Ω 的电流总和:

式中: H 为磁场强度;Γ 为曲面Ω 的边界;J 为传导电流密度矢量。

对于无限长直导线,有:

式中: μ 为磁导率;I 为电流;r 为距离无限长直导线的距离。

该交变磁场会在电缆金具中感应出电动势:

式中: Ψ 为磁链。该电动势会在金属材质的金具中产生电流,即涡流,相应的损耗即为金具的涡流损耗。

根据楞次定律,导电材料中感应的涡流会阻止磁通的变化,进而削弱原来的磁场。若导电材料是铁磁材料,交变的磁场还会引起磁滞损耗。受到集肤效应的影响,涡流损耗主要集中在金具的表面。

2 涡流损耗的计算方法

2.1 涡流损耗的有限元计算

金具的涡流损耗计算属于3D 电磁场问题,而且金具的结构为非对称结构,难以直接根据麦克斯韦方程组推导解析求解,因此采用数值求解方法来进行金具涡流损耗的求解。

有限元法是一种通用的数值求解方法,不仅计算精度高,而且能够适应各种复杂的形状,具有很高的工程实用价值[12-13]。有限元法的本质是求解偏微分方程的边值问题,将待求解域进行离散,将其分割成若干个子区域,采用变分方法,使得误差函数最小且产生稳定的数值解。

因此,本文选用有限元法作为电缆金具涡流损耗的数值计算方法。首先根据实际工程中的电缆和夹具结构模型,建立3D 有限元模型,并对模型进行简化处理,在保证计算精度的条件下,减小计算时间。

2.2 计算方法的验证

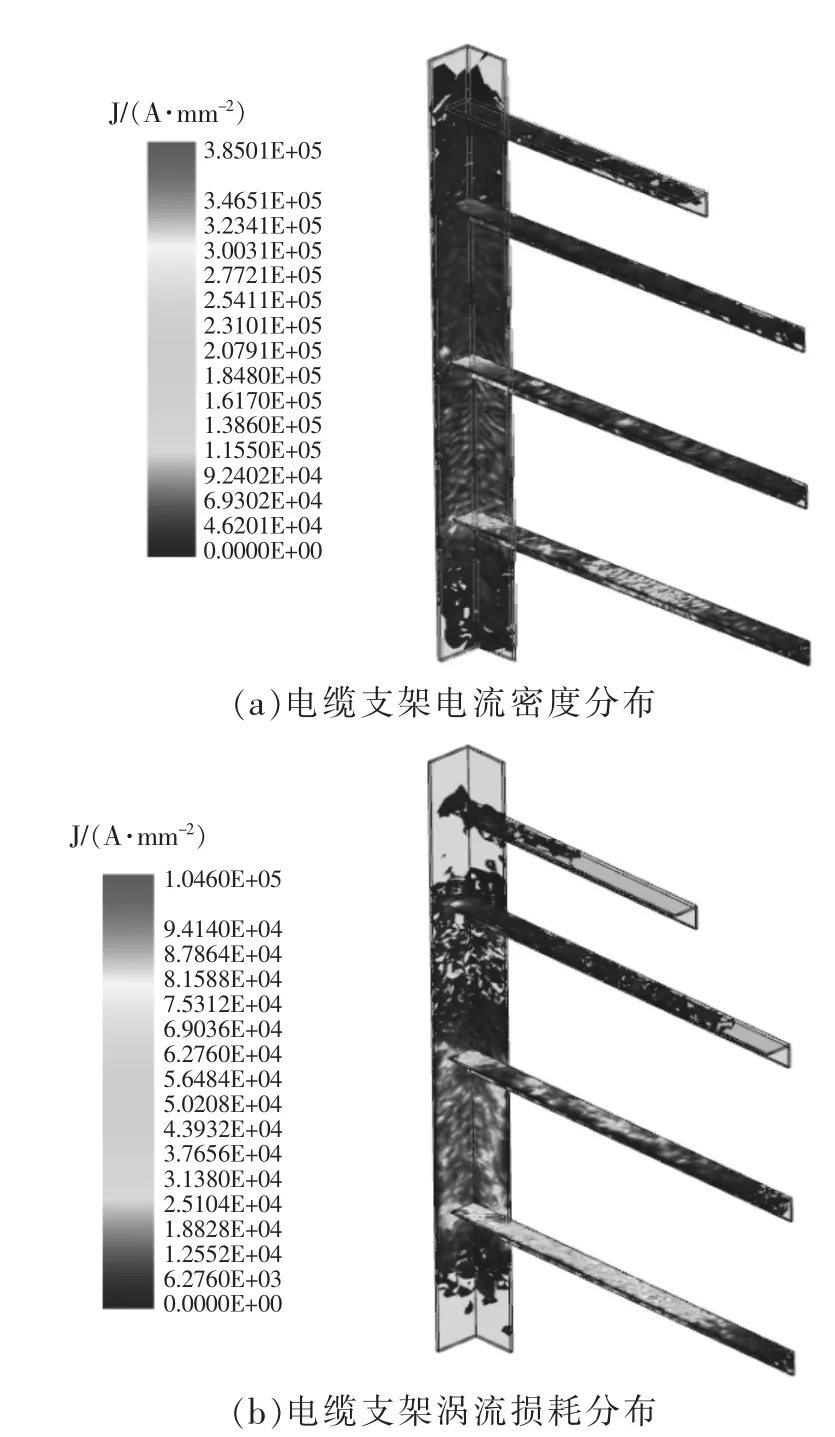

文献[14]中对电缆支架的涡流损耗进行了计算,并通过实验验证了计算的准确性。为验证本文计算方法的正确性,根据文献[14]中提供的支架结构尺寸、材料参数和激励情况,采用本文中的计算方法,对其涡流损耗进行计算,并与文献[14]中的计算结果作对比。支架的涡流损耗计算结果如图1 所示。

图1 支架涡流损耗计算结果

计算得到整个支架的涡流损耗为1.88 W,与文献[14]中的1.9 W 对比,误差是1.1%,证明本文采用的涡流计算方法是合理正确的。

3 金具涡流损耗的计算

3.1 金具有限元模型与相关参数

选择实际工程中使用的夹具开展仿真研究,包括单线夹、一字接触式线夹、品字接触式线夹和品字分离式线夹等4 种线夹结构,如图2 所示。

图2 电缆夹具模型

采用3D 涡流分析模块进行夹具涡流损耗的计算,将建立好的夹具三维模型导入有限元仿真软件中。模型中电缆的长度取800 mm,低频条件下,导体的集肤效应不明显,电流密度分布不均对涡流损耗计算结果影响可忽略不计,因此将电缆的导电截面等效成实心铜导体。电缆最外层的非金属保护层对磁场分布没有影响,为简化计算结构,将其忽略,内部的非金属层保留,但等效成一个整体。电缆截面如图3 所示。

图3 大截面交联聚乙烯绝缘电力电缆截面

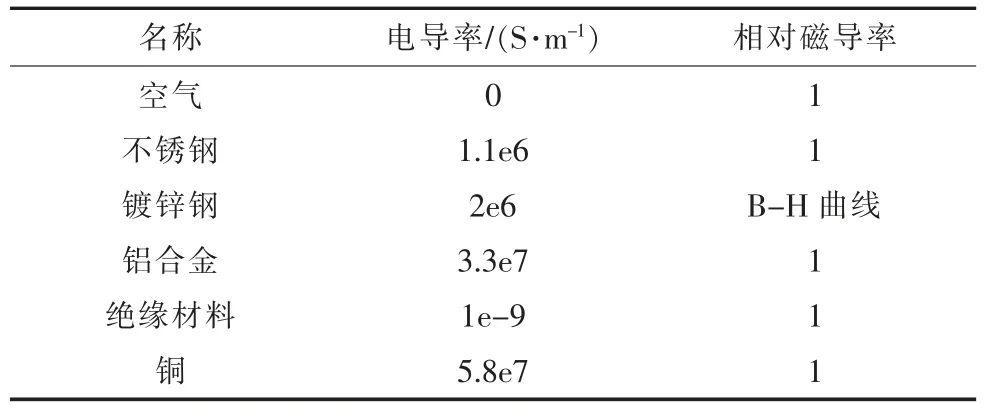

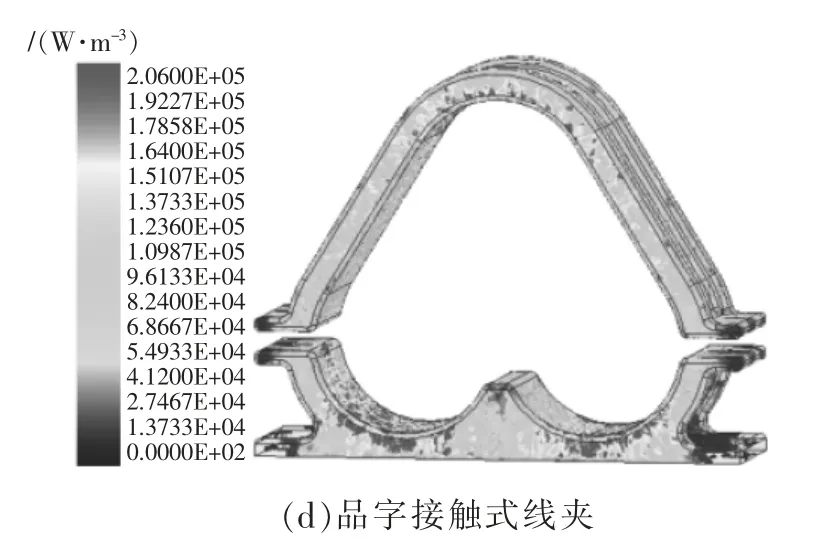

涡流场计算的关键材料参数是电导率和相对磁导率,电缆夹具涡流损耗计算中涉及的材料如表1 所示。

表1 电缆夹具材料属性

本计算中加载的激励为50 Hz 工频交流电流,电流大小根据电缆的导电截面积,取0.8 A/mm2的电流密度,总共考虑4 种不同的电缆导电截面积,相应的电流大小如表2 所示。

表2 加载电流激励

对建立好的有限元模型进行网格剖分,不同的网格划分对计算结果和计算精度有影响,网格太粗糙则计算速度很快,但计算精度不够,网格太细虽然计算精度较高,但是需要消耗大量的计算资源,因此网格的剖分需要兼顾计算速度和精度。限于篇幅,图4 展示了单线夹模型网格剖分情况,在面型变化、圆角过度和拐角等处进行了网格加密,保证计算的精度[15-16]。

3.2 不同结构电缆夹具的涡流损耗

图4 单线夹模型网格剖分

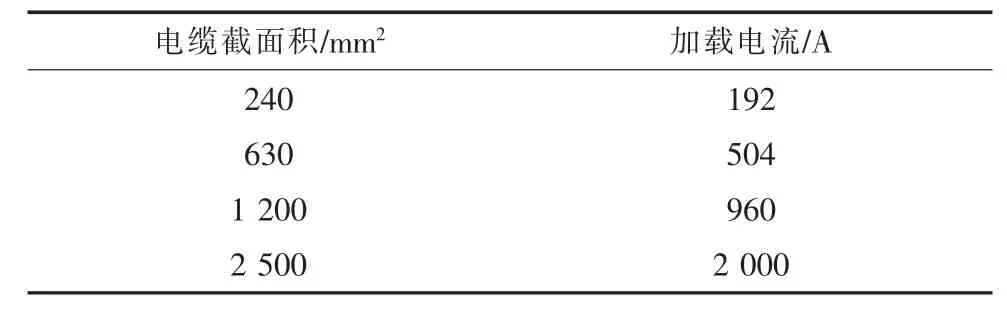

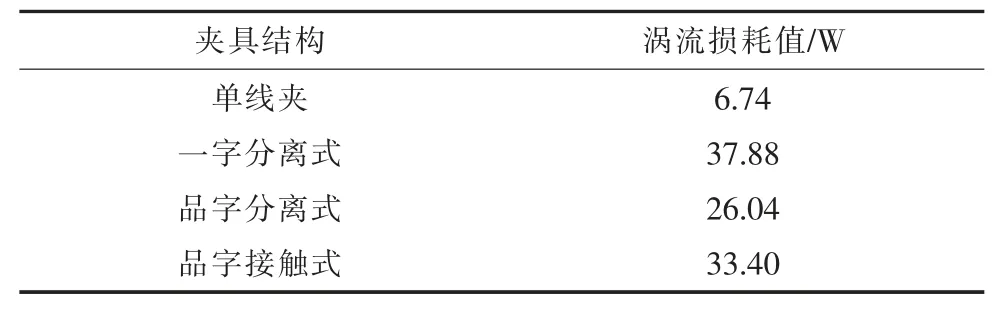

选择工程中常用的4 种电缆夹具: 单线夹、一字分离式线夹、品字分离式线夹和品字接触式线夹,进行涡流损耗的计算。选取电缆导电截面积为630 mm2,加载电流为504 A,夹具材料为镀锌钢进行计算,涡流损耗分布如图5 所示,涡流损耗值如表3 所示。

图5 不同结构电缆夹具的涡流分布云图

表3 不同结构夹具涡流损耗值

从图5 可以看到,涡流损耗在螺栓孔附近较为集中,因为螺栓导磁材料,磁场在螺栓周围较大,相应的涡流损耗也较大。除了单线夹夹具,其它3 种夹具均布置有3 根电缆,因此相应的涡流损耗体密度也更大。

3.3 不同材料电缆夹具涡流损耗

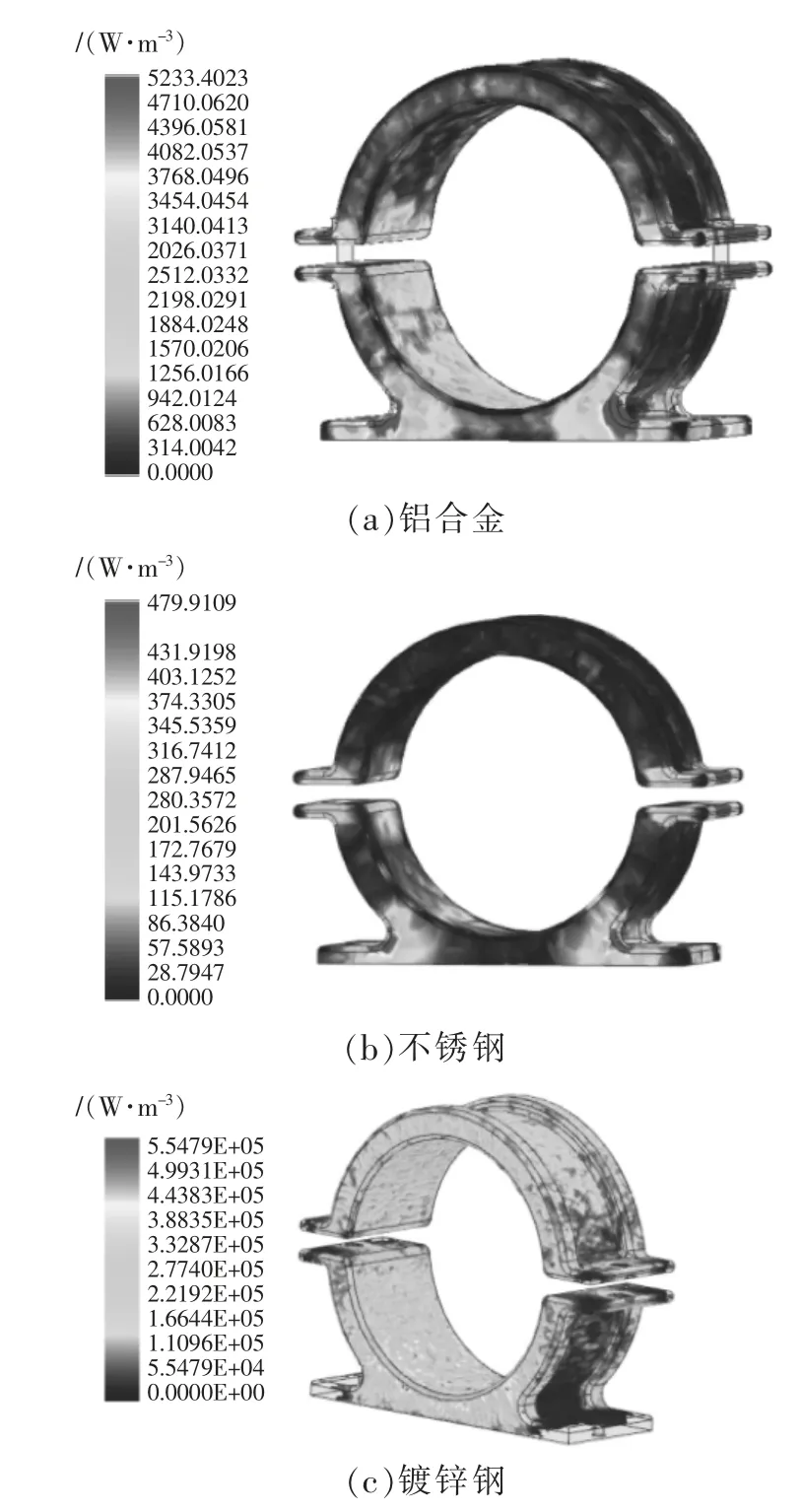

不锈钢、铝合金和镀锌钢为3 种常用的电缆夹具材料。以单线夹夹具为例,选择电缆导电截面为2 500 mm2,加载电流为2 000 A,3 种材料下夹具的涡流损耗分布云图和涡流损耗值分布如图6 和表4 所示。

由于镀锌钢为导磁材料,能够大幅增加金具中的磁感应强度,因此采用镀锌钢的金具,其涡流损耗远大于采用非导磁材料的金具。同为非导磁材料,铝合金的电导率大于不锈钢,因此其产生的涡流损耗也要大于不锈钢材料。

3.4 不同电缆导电截面下夹具的涡流损耗

以单线夹为例,选取了240 mm2,630 mm2,1 200 mm2和2 500 mm24 种电缆导电截面,相应的加载电流分别为192 A,504 A,960 A 和2 000 A,材料选择镀锌钢,计算结果分别如图7 和表5所示。

电缆中导通的电流随着导电截面的增大而增大,大电流在金具中感生的磁场更强,相应地,涡流损耗也更大。

图6 不同材料电缆夹具的涡流分布云图

表4 不同材料夹具涡流损耗值

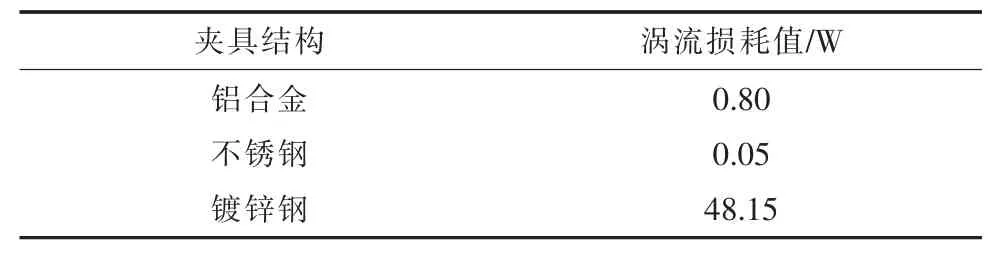

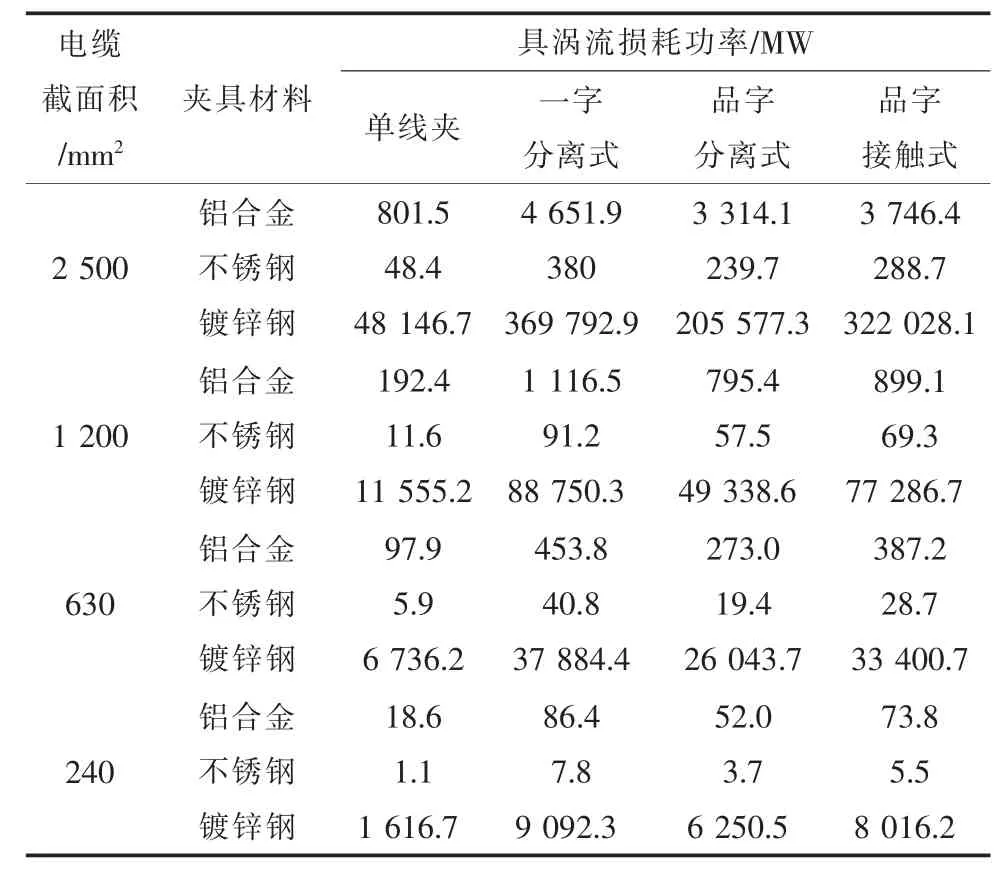

4 计算结果

不同电缆导电截面、不同结构和不同材料下金具的涡流损耗计算结果如表6 所示,展示了4种电缆导电截面、3 种材料和4 种结构,总共48种复合工况下金具涡流损耗情况。从表6 可以看到,随着电缆导电截面的增大,金具涡流损耗值增大;镀锌钢为导磁材料,其涡流损耗最大,铝合金和不锈钢均为非导磁材料,但铝合金的电导率更大,因此不锈钢的涡流损耗最小;同等条件下,一字分离式夹具涡流损耗最大,单线夹夹具涡流损耗最小。单线夹中只有1 根电缆,涡流损耗最小是显然的,其它3 种结构都是3 根相同导电截面电缆,但一字分离式线夹中的涡流损耗最大,其它2 种相对较小。这是因为三角形铺设的电缆间产生的磁场有相互平衡的作用,降低了涡流损耗。

图7 不同电缆导电截面下夹具涡流损耗分布云图

表5 不同电缆截面夹具涡流损耗值

表6 不同电缆截面、不同结构和不同材料下金具的涡流损耗

5 结论

通过讨论电缆金具涡流损耗的计算原理和方法,对不同结构、不同材料和不同电缆导电截面的金具涡流损耗进行计算,得出如下结论:

(1)铁磁材料对磁场具有增强作用,会大幅增加电缆夹具的涡流损耗,因此采用不锈钢、铝合金等非铁磁材料是限制电缆夹具涡流损耗的有效手段。

(2)电缆夹具的涡流损耗随材料电导率的增大而增加;电缆夹具的涡流随电缆电流的增大而增大。

(3)三角形布置的电缆间的磁场能够相互平衡,可以降低涡流损耗。