真空泵用定子永磁型与转子永磁型电机热性能对比*

2021-04-30宿泽达安跃军唐志英孔祥玲毕德龙

宿泽达, 安跃军, 安 辉, 唐志英, 孔祥玲, 毕德龙

1.沈阳工业大学 电气工程学院,辽宁 沈阳 110870;2.中国科学院沈阳科学仪器股份有限公司 真空干泵事业部,辽宁 沈阳 110168)

0 引 言

真空技术与人们的生活息息相关,从食品包装到航空航天均离不开真空技术[1]。随着中美贸易战的持续发酵,芯片产业的重要程度愈发凸显。对于生产芯片所需的真空泵、真空泵驱动电机等真空获得设备的性能要求也越来越高。

在工业生产中,为了保证真空泵的真空度,常将驱动电机机壳与真空泵腔体直接相连,当真空泵工作到稳定状态时,腔体内部为真空状态,电机机壳内部也为极限真空状态。在此状态下,电机转子的热量无法通过热对流进行散热,只能通过热辐射和热传导来传递热量,散热效率较低,导致转子难以散热。大部分热量传递至转轴上的轴承内套,使内套温度高,但外套温度低,导致轴承塑性形变。不但产生振动和噪声,而且发生热膨胀导致轴承内部游隙过小,内部负荷过大,严重时会导致轴承磨损或抱死,威胁真空泵的稳定运行,因此真空泵用驱动电机需要尽可能减少转子上的损耗,降低转子温度。

目前,真空泵使用的驱动电机主要为感应电机[2]和永磁同步电机(PMSM)[3]。而针对这一工程问题,已经有学者开始寻找新的电机拓扑结构并已进行了一系列相关的研究工作。文献[4-6]分别以永磁辅助式同步磁阻电机、同步磁阻电机、开关磁阻电机作为真空泵驱动电机展开研究,研究分析了各电机各部分的损耗及其稳态运行时的温度分布;文献[7]采用拼装式结构解决电机下线难的问题,并能在一定程度降低电机温度;也有学者通过寻找更优冷却方式来降低电机温升来达到更好的散热效果,比如文献[8]采用不同水道对真空泵用屏蔽电机进行冷却并对散热效果进行分析。

本文根据实际真空泵驱动工况要求,采用有限元法设计并优化了1台磁通切换永磁电机(FSPMSM),并设计了2台与其相同功率等级、定子外径、转子内径、转速的转子永磁型电机,一台是表贴式永磁同步电机(SPMSM),另一台是内置式永磁同步电机(IPMSM)。首先对3台电机的电磁性能进行了对比分析,并得到电机各部分损耗,确定了系统内热源激励,然后建立了3台电机的电机与机壳一体化三维模型,3台电机采用相同的水冷结构,最后根据电机内部热交换及相关传热学理论,确定温度场边界条件,假设理想工况,通过温度场仿真得到电机内部的温度及热应力的分布情况,并对3台电机的热性能进行了对比与分析。

1 真空泵驱动电机模型

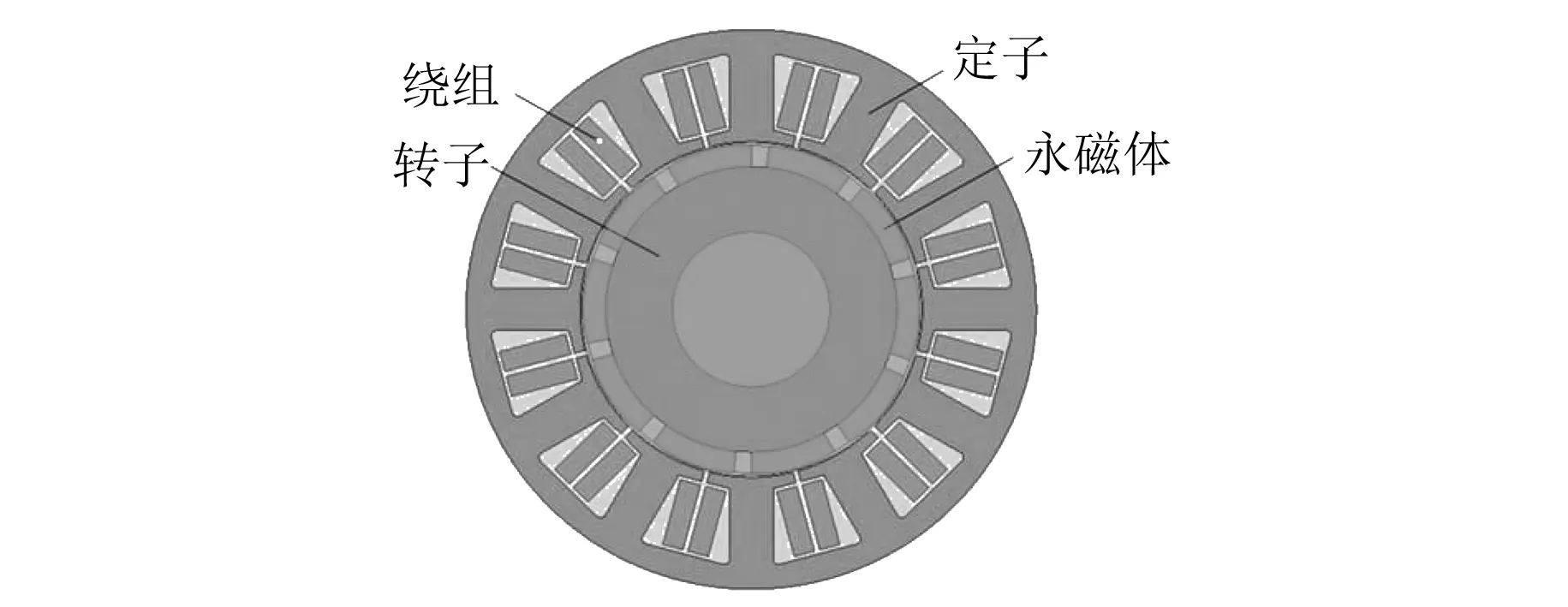

本文设计的FSPM采用12/10极结构[9],定、转子均为双凸极结构,定子齿间嵌入永磁体作励磁用。同时,定转子采用削角的方式来减小转矩脉动和定转子铁耗[10]。FSPMSM作为定子永磁式电机,永磁体和绕组位于定子上,因此可通过机壳水冷方式有效控制电机的转子和整体温升[11],避免真空工况下转子温度过高导致转轴抱死的情况发生,可以保证真空泵机组的耐用性和可靠性。

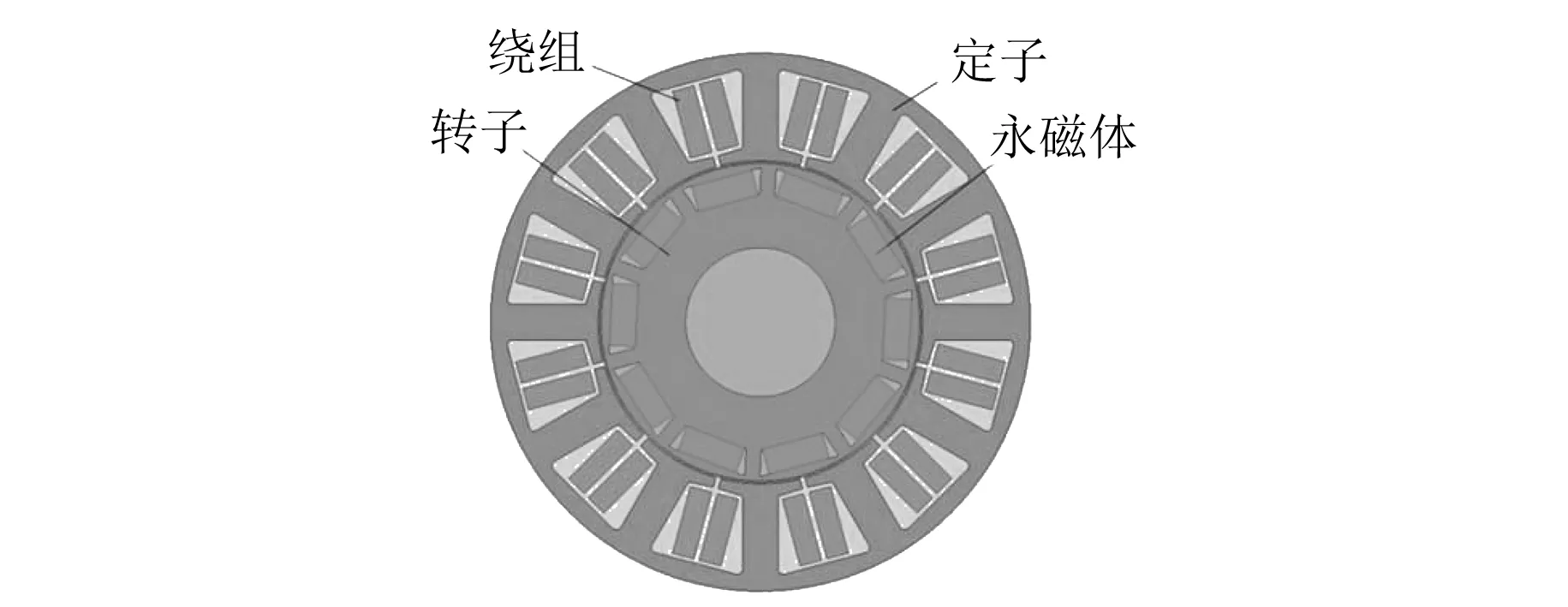

为了更好地验证所设计的FSPMSM性能,同时设计了具有相同技术要求的SPMSM和IPMSM与之进行对比。图1~图3是3台电机的二维拓扑结构。

图1 FSPMSM拓扑结构

图2 SPMSM拓扑结构

图3 IPMSM拓扑结构

3台电机定转子采用同型号的硅钢片叠压而成,永磁体选用磁性能优异的N30UH。

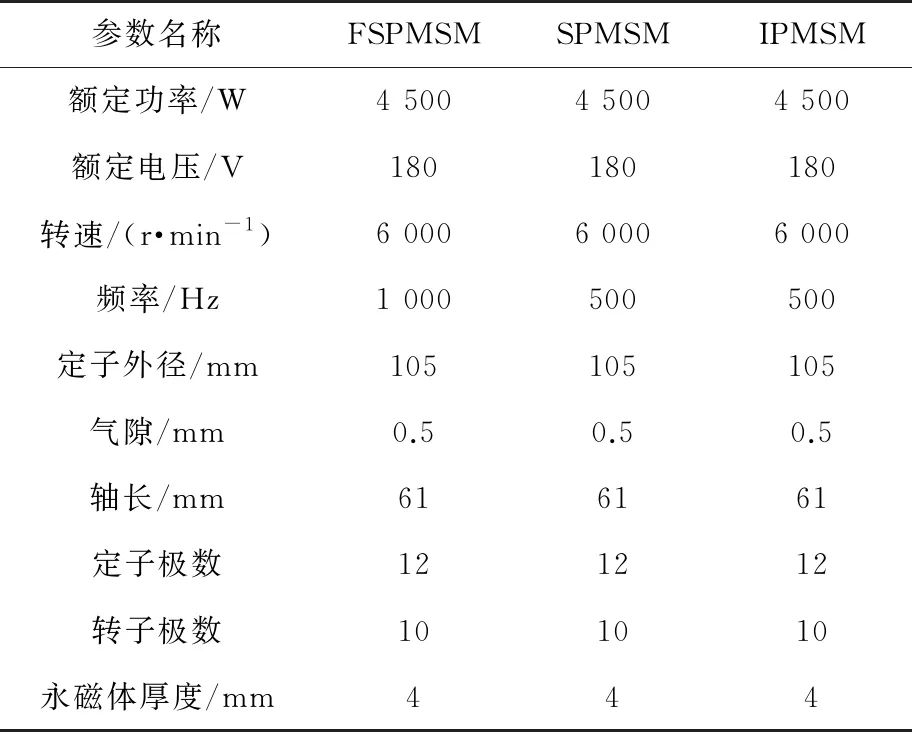

3台电机参数如表1所示。为了更好地对比电机性能,3台电机技术要求相同。

表1 3台电机参数表

2 电磁性能对比

2.1 空载气隙磁密

永磁电机的空载气隙磁密波形影响着电机的空载反电动势和输出转矩。气隙磁密波形的优劣直接影响电机的性能[12]。图4为3台电机的空载气隙磁密波形对比图。

图4 3台电机空载气隙磁密波形对比图

因为FSPMSM的气隙磁密含有直流偏磁分量[13],所以导致正弦度与转子永磁型电机相差较大。但是其峰值比2台转子永磁型电机更大,这是因为磁通切换定子永磁型电机采用了聚磁结构。

2.2 空载反电动势

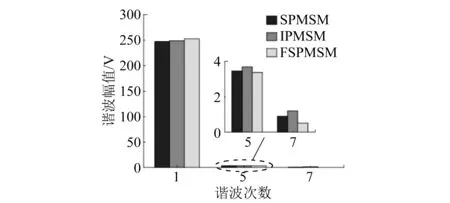

永磁电机的空载反电动势是机电能量转换的关键[14],图5、图6分别为3台电机的空载反电动势波形图和反电动势谐波分析图。

图5 3台电机空载反电动势波形图

图6 3台电机空载反电动势谐波分析图

由图6可知,3台电机的空载反电动势波形谐波幅值低,正弦度均较高。其中,磁通切换定子永磁型电机正弦度高是由于12/10极结构的FSPMSM具有绕组一致性和绕组互补性[15],可以减少或抵消永磁磁链和反电动势波形中的高次谐波分量。

2.3 电机损耗

电机运行时的损耗是计算温度场时的热源,需要准确计算。对3台电机额定运行时的损耗进行计算,可知主要损耗为定子绕组铜耗、定转子铁心损耗、永磁体损耗。图7为3台电机的损耗对比图。

图7 3台电机损耗对比图

由图7可知,FSPMSM转子上的总损耗比其他2台转子永磁型电机的转子总损耗小,说明FSPMSM比转子型永磁电机转子总损耗有下降,证明本文设计思想具有可行性。从图7还可知,与2台转子永磁型电机相比,FSPMSM的定子铁耗更低,这是由于本文设计的磁通切换定子永磁型电机将永磁体嵌入定子中,并采用了定转子削角结构,使得FSPMSM定子体积比2台转子永磁型电机小,定子约为2台转子永磁型电机定子的89%。因此,产生的铁耗相对较少。另外,对比3台电机的总损耗可以发现,FSPMSM的总损耗并不是最小的,一部分原因是其永磁体的涡流损耗要明显比2台转子永磁型电机的涡流损耗大。这是由于转子永磁型电机的永磁体是以同步速度随转子进行旋转,与旋转磁场基波不存在切割,只有高次谐波对永磁体有相对运动,会在永磁体上产生涡流损耗,但是高次谐波比基波含量小很多,因此产生的涡流损耗也很小。而FSPMSM的永磁体位于定子上,除了高次谐波会切割永磁体产生涡流损耗外,基波也会切割永磁体,产生涡流损耗,因此,相比之下,FSPMSM的永磁体损耗更大。

3 温度场对比

3.1 温度场有限元基础

真空泵用驱动电机温度场热传导、热对流、热辐射问题可以描述为[16]

(1)

式中:Kx、Ky、Kz分别为电机各介质x、y、z方向的导热系数;T为物体温度;q为热源密度;c为比热容;γ为密度;τ为时间;K为S1和S2面法向导热系数;S1为电动机绝热边界面;S2为电机的散热边界面;α为S2面的散热系数;Te为S2周围介质的温度是时间函数;Qi-j是由平面i到平面j传递的热量;Ai是平面i的面积;Fij为2个平面的角系数;ε是平面的总发射率;Ti、Tj分别为2个平面的温度。

3.2 温度场边界条件

为了简化计算过程,温度场模型的边界条件设置如下:定转子内各部件间为热传导边界,机壳表面无空气对流,设为自然散热面边界,温度场仿真的环境温度为25 ℃。

本文所研究的4.5 kW真空泵用驱动电机冷却方式采用水冷设计,即沿机壳圆周方向设置螺旋水道。该冷却方式属于管道内强制对流传热,将水冷系统的传热能力等效成水道传热系数,并假设水道内表面光滑,无摩擦阻力。根据传热学原理[17]:

(2)

式中:Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;h为水道传热系数;l为水道直径;λ为流体热导;v为运动黏度;a为热扩散率;ρ为流体密度;cp为比热容。

3.3 温度场仿真结果分析

采用ANSYS Workbench进行三维温度场的计算仿真,在SolidWorks中绘制电机、机壳与水道,然后装配成完整的三维电机模型。FSPMSM三维模型如图8所示。

图8 FSPMSM三维模型

本文研究的真空泵用驱动电机通过在定子绕组中浇筑环氧树脂来进行密封,以保证真空泵运行环境内的真空性和无泄漏性。将画好的三维电机模型导入Workbench中,电机各部分损耗与其体积之比作为温度场仿真中的热源赋给温度场计算模型,计算得到电机温度分布[18-19]。图9、图10分别为SPMSM、IPMSM和FSPMSM的转子与轴承温度分布图。

图9 3台电机转子温度分布图

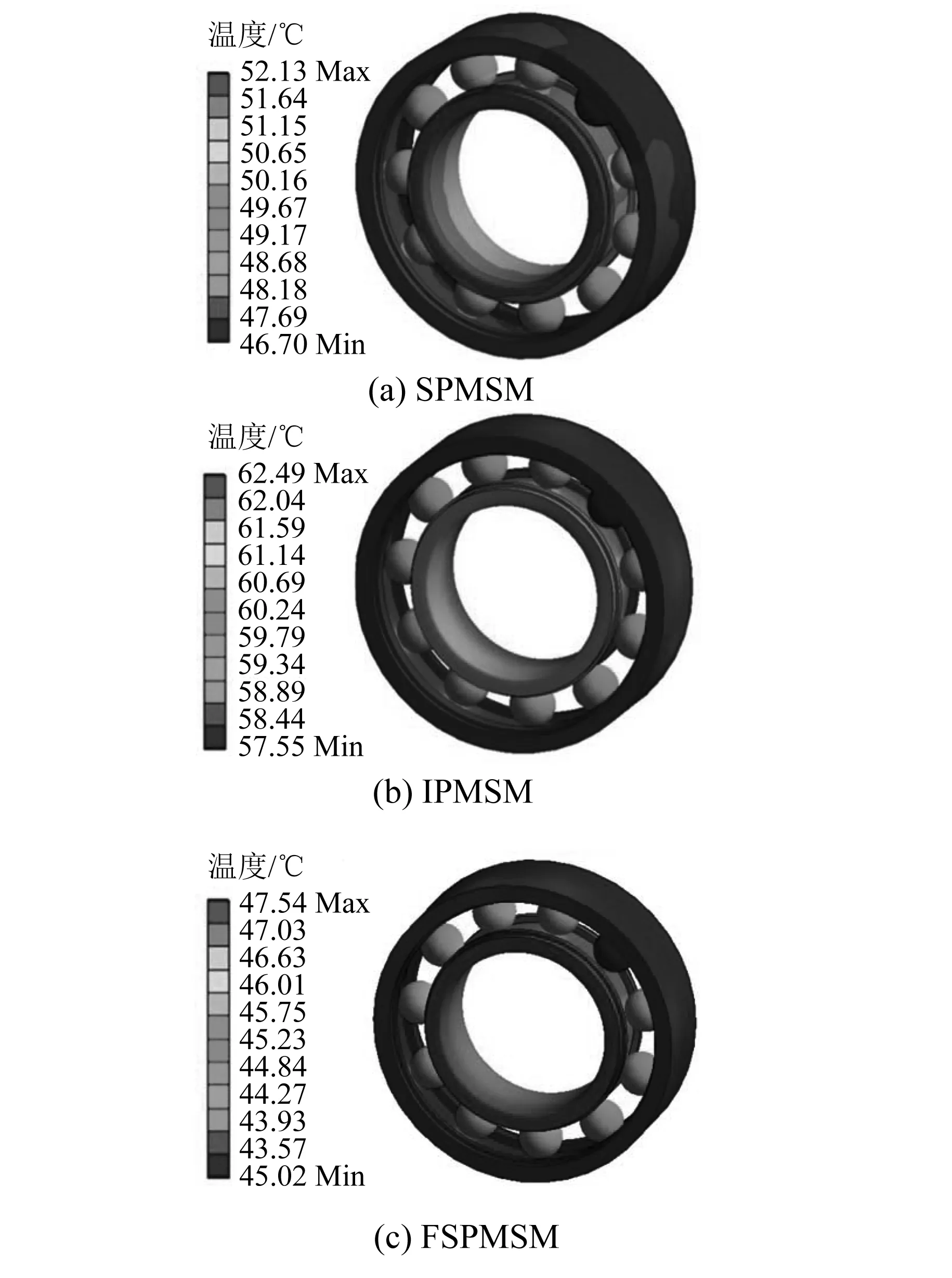

图10 3台电机轴承温度分布图

3台电机转子、轴承最高温度如图11所示。

图11 3台电机转子、轴承最高温度对比图

从仿真结果可以发现,FSPMSM的转子铁心最高温度和轴承最高温度比转子永磁型电机低,原因是FSPMSM转子上的总损耗比另外2台转子永磁型电机转子上的总损耗低。在相同冷却条件下,FSPMSM的转子铁心产生的热量更少。在真空泵长时间运行工况中,FSPMSM转子的温升更小,运行更安全。

4 三维热应力场仿真分析

4.1 热应力场有限元基础

当电机内各部件受温度影响时会产生热形变,而且各部件的形变量与温度变化量成正比。当温度变化较大时,各部件会产生较大的热形变,可能在电机的薄弱部位发生结构问题[20]。

根据热应力理论,通过将弹性力学中的胡克定律推广到热应力问题上,得到物体热应力的数学表达式[21]:

(3)

式中:εx、εy、εz为x、y、z方向上的应变;E为物体的弹性模量;σx、σy、σz为x、y、z方向上的正应力;μ为泊松比;β为线性膨胀系数。

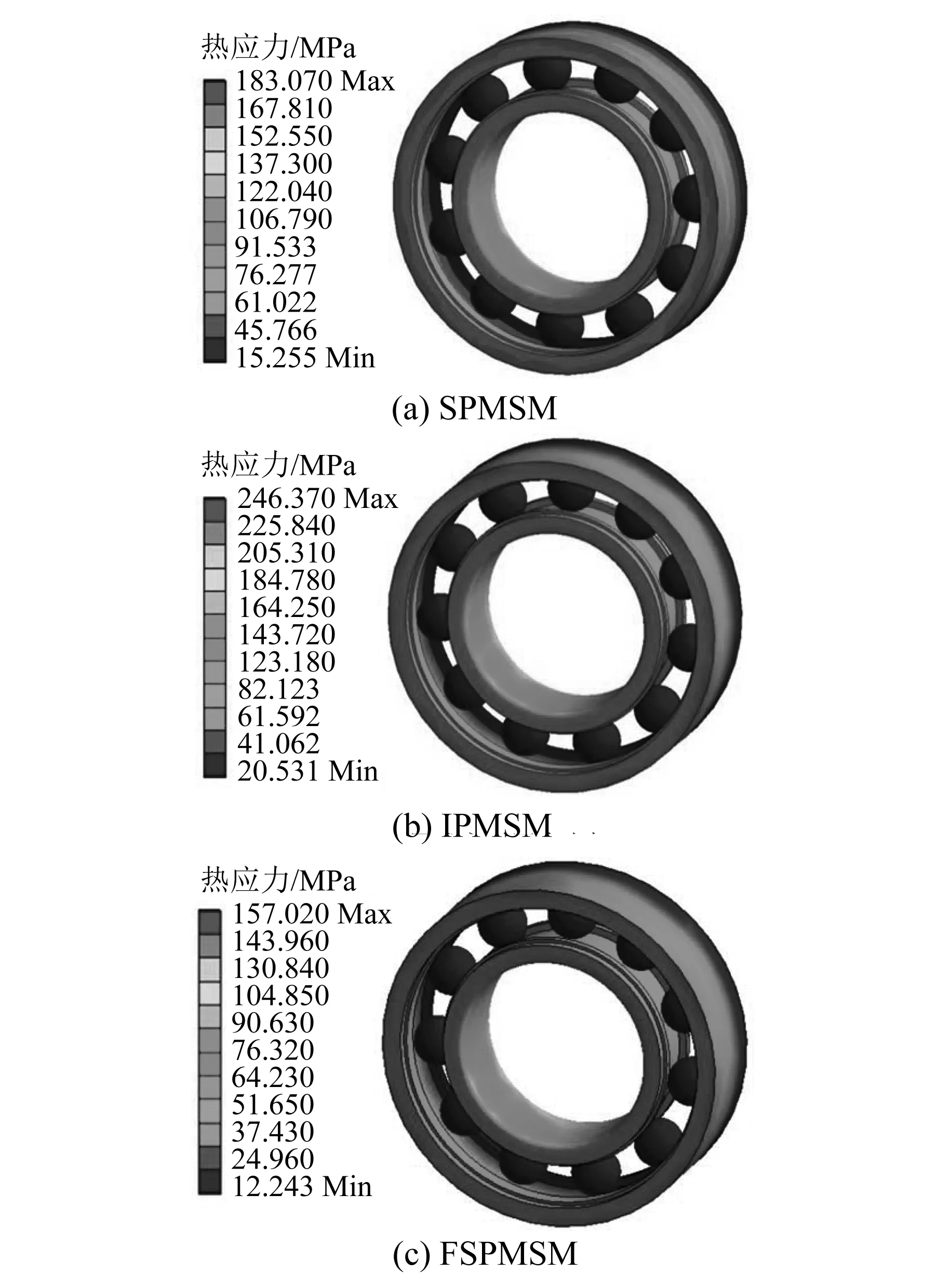

4.2 热应力场仿真结果分析

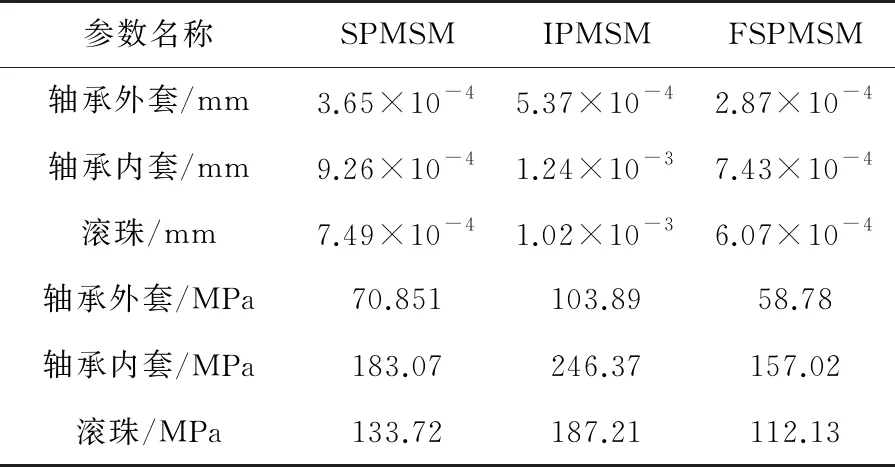

针对轴承内套温升高,易磨损的问题,对转轴上轴承的热形变进行了仿真分析,将温度场的仿真结果作为热应力场的载荷代入热应力场进行仿真[22-23]。由于本文关注的是转轴上轴承的热形变,将研究重点为转轴上轴承部分的热应力场分布。图12、图13所示分别为采用3台电机的转轴与轴承的热形变图和热应力图。表2为3台电机轴承内套、外套、滚珠的最大热形变和热应力对比表。

图12 3台电机轴承热形变分布对比图

图13 3台电机轴承热应力分布对比图

表2 3台电机热形变与热应力对比表

通过仿真结果可以发现,3台电机的轴承内套形变量均大于轴承外套,并且,与转子永磁型电机相比,FSPM的热形变、热应力更小,在真空泵驱动电机额定运行工况下,使出现轴承抱死的危险情况得以降低。

5 结 语

FSPM在真空泵用驱动电机领域具有良好的发展空间和巨大潜力。本文通过多物理场仿真的方法,采用有限元软件对所设计的FSPMSM、SPMSM、IPMSM的电磁场、温度场以及热应力场进行了仿真计算与对比分析,得出以下主要结论:

(1) 通过对比3台电机的电磁场和温度场仿真结果可知,FSPMSM比转子永磁型电机转子温升更低,比同功率等级的SPMSM低了6.41 ℃,即11.18%;比IPMSM低了15.67 ℃,即23.50%。仿真结果验证了采用FSPMSM可以解决真空泵驱动环境下转子温升高,散热难的问题。

(2) 通过3台电机热应力场对比,可以发现FSPMSM的热形变比转子永磁型电机电机更小,比同功率等级的SPMSM低了1.83×10-4mm,即19.7%;比IPMSM低了4.97×10-4mm,即40%。仿真结果验证了采用FSPM作为真空泵驱动电机,轴承的热形变更小,减少了轴承抱死的风险。