压气机轮盘用30Cr2Ni4MoV超纯净钢冶炼工艺研究

2021-04-30罗玉立杨先芝李福浩

罗玉立 王 刚 曾 杰 金 杨 邱 斌 房 鑫 杨先芝 张 健 李福浩

(二重(德阳)重型装备有限公司,四川618000)

30Cr2Ni4MoV超纯净钢由于具有比普通30Cr2Ni4MoV更好的使用性能,广泛应用于燃机轮盘锻件、火电高温部件的制造,是高附加值产品之一,具有很大的应用场景。但是由于超纯净钢要求Si≤0.04%、Mn≤0.04%、P≤0.003%[1],冶炼难度极大。同时按照国际惯例要求超纯净指标P+S+H+O+N≤80×10-6[2],这对脱气也提出了严格的要求,性能要求极高、UT检测也很严苛。钢水冶炼与铸锭是该类产品开发的技术瓶颈之一。

燃机锻件由于其质量要求非常高,导致国产化程度不高,长期以来主要依靠进口。而该类产品附加值较高,市场需求量很大。为此,近年来我公司开展了大量的相关试验研究工作,掌握了燃机锻件的制造技术,并进行了工业化生产,本文主要介绍30Cr2Ni4MoV超纯净钢的冶炼工艺、过程控制及冶金质量评价。

1 主要技术指标

燃机轮盘用30Cr2Ni4MoV超纯净钢化学成分要求见表1。

2 冶炼难点分析

超纯净钢锻件对化学成分均匀性、纯净度、致密度等均提出严格要求,炼钢工序主要难点有:

(1)标准要求P≤0.003%,在炼钢过程中,P只能在电炉粗炼阶段有一定的去除量,在钢包精炼炉中,需要进行造渣、合金化等操作,不仅不能脱P,而且在加入各类渣料、脱氧、铁合金的过程中,还会带入一定的P或者出现回P问题,导致钢水增P。如何将P降至最低,满足标准要求,是本钢种冶炼的最大难点之一。

(2)由于各类钢铁料都带有一定的Mn,在电炉粗炼阶段,将Mn降低到标准要求以下难度很大,不仅要延长冶炼时间、降低炉龄和钢铁料收得率,而且需要大幅调整供电制度和吹氧制度,所以获得低Mn的粗水成为冶炼本钢种的限制性环节。

(3)标准不仅对As、Sn、Sb等单个元素有限制,而且有X系数的综合要求,由于As、Sn、Sb不能在炼钢过程中去除,所以保障残余元素符合标准要求也是难点之一。

(4)轮盘锻件无损检测要求起始灵敏度为∅0.7 mm,不允许有∅0.7 mm以上密集型缺陷和∅1.5 mm以上的单个缺陷[1],且强度指标被限定在一个很窄的范围,是目前所有锻件中要求最高的产品之一。故对钢水纯净度,进而对钢锭冶金质量提出了苛刻要求。

3 冶炼工艺技术方案

3.1 冶炼工艺方式的选择

采用电炉与钢包精炼炉双联的工艺方式来生产。电炉的主要任务是脱P、脱Mn,利用电炉的氧化阶段充分脱P、脱Mn,将P脱至0.001%以下,Mn脱至0.02%以下。钢包炉的主要任务是脱O、脱S、合金化和纯净化控制。

3.1.1 电炉粗炼控制

(1)[P]的控制

表1 压气机轮盘用30Cr2Ni4MoV超纯净钢化学成分要求(质量分数,%)[1]Table 1 Chemical composition requirement of 30Cr2Ni4MoV ultra-pure steel for compressor wheel(mass fraction,%)

对于炼钢过程,脱磷反应方程式为:

2[P]+(FeO)+4(CaO)=(Ca4P2O5)+[Fe]

lgw(P)/w[P]=22350/T-16.0 +

0.08×w(CaO)+2.5lgw(FeO)[3]

从上式可以看出降低温度、提高炉内氧化性气氛、增加石灰用量提高碱度可以促进反应的进行,利于脱磷。

(2)Mn的控制

Mn的氧化行为与P的氧化行为极为相似,其氧化反应为:

[Mn]+[O]=(MnO)

该反应是放热反应,并且随着温度的提高,渣中游离状态的(MnO)参与C的氧化反应,转而变为Mn的还原,其反应式如下:

(MnO)+[C]=[Mn]+{CO}

所以要想降低钢中的Mn含量,必须控制好反应温度、吹氧强度和喷碳强度,否则无法将Mn脱至较低水平。在多炉超纯钢的冶炼过程中,电炉初炼阶段Mn含量均成功地控制在0.02%以下,达到了工艺目标。

3.1.2 精炼炉冶炼工艺研究

钢包精炼的主要任务就是通过采用高碱度、强还原渣脱S,在真空处理过程,进一步将S降至0.002%以下,同时在强搅拌条件下真空除气及真空碳脱氧,达到降低钢中的H、O、N的目的。

3.2 浇注方式的选择

考虑到气体含量和钢水纯净度要求,浇注采用真空直浇模式,一是严防二次污染和二次氧化,二是精炼钢水再经真空铸锭流滴脱气使H、O、N含量进一步降低。浇注过程严格控制钢水量,严防因钢水不足衍化产生其他质量问题。

3.3 钢铁料质量控制

钢中的有害元素As、Sn、Sb在冶炼中不能通过氧化还原反应去除,所以要想得到残余元素低的钢水,必须在钢铁料的选择上进行严格把控。一般来说选用特优生铁和特优废钢,从源头上控制钢铁料中As、Sn、Sb等元素的含量,降低残余元素来源,从而保证获得纯净钢水。

3.4 夹杂物的控制

在超纯净钢的生产中,夹杂物的控制主要从减少外来夹杂物来源、降低内生夹杂物的生成条件、利于夹杂物上浮等方面采取必要措施。

(1)控制外来夹杂物进入钢水中。严格规定精炼包包况条件,冶金附具必须清洁、干燥良好,冶金附具装配过程严防二次污染。

(2)内生夹杂物的控制。充分利用精炼包真空处理过程的强烈搅拌,使钢水充分流动,使微小夹杂物相互碰撞长大,利于夹杂物的上浮。真空处理结束后,严控吹氩搅拌强度,并给予足够的上浮时间,使夹杂物进一步充分上浮,达到去除夹杂物的目的。

(3)充分利用真空碳脱氧生成产物CO气体的溢出过程,进一步降低钢水的气体含量,同时也将部分夹杂带出钢液,从而提高最终钢锭内部的冶金质量。

4 过程控制

严格按照工艺的要求,在电炉阶段重点做好脱P、去Mn的任务,使P、Mn达到工艺要求;在钢包炉内重点做好脱氧去气除杂质,保证化学成分满足内控要求,冶炼后期保持白渣操作;在铸锭工序做好冶金附具的清洁、干燥,严防钢水的二次污染和二次氧化,采取必要措施保障浇注钢流的扩散,充分利用二次真空,达到进一步去气和纯净钢液的目的。通过整个流程的精细化控制,获得了优质的真空钢锭。

5 实际检验情况

5.1 化学成分评价

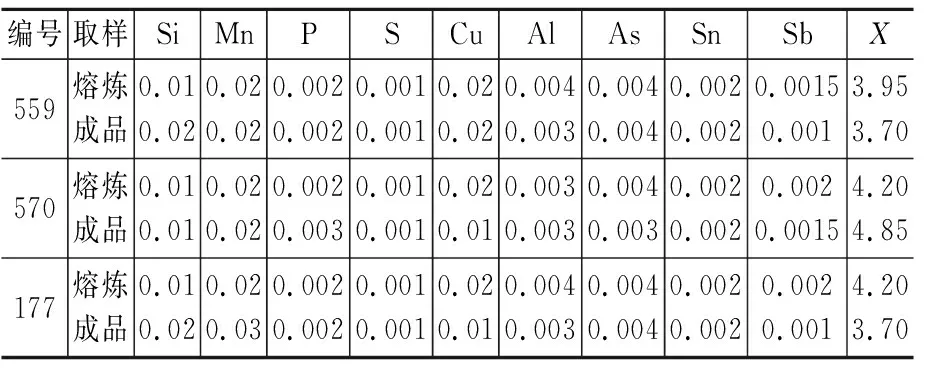

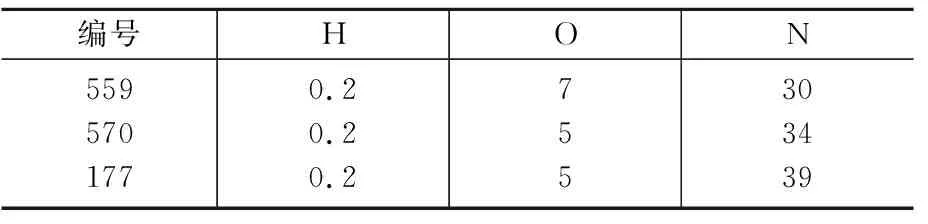

部分化学成分含量和锻件气体含量结果见表2、表3。

从表2、表3可以看出,我公司生产的燃机锻件的残余元素和气体含量都达到了极低含量要求,O含量均低于7×10-6,O的控制水平达到了相当高的程度。

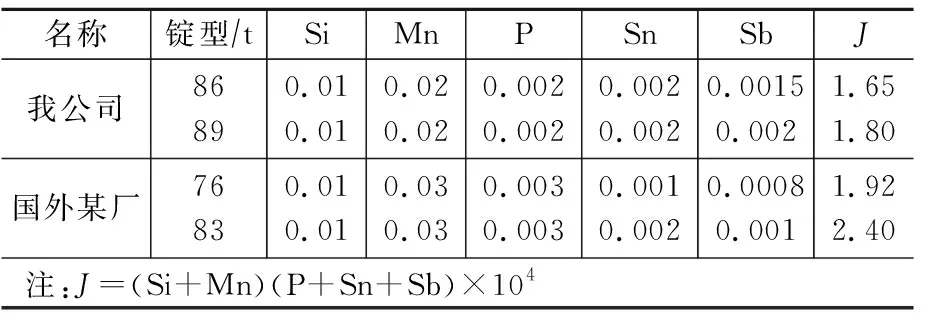

在更高的温度条件下工作,具有低回火脆性的锻件称之为超纯净钢,往往含有非常低的Si、Mn、P、S、As、Sn、Sb等残余元素,也通常用J系数来评价锻件质量。公司和国外某厂家冶炼水平对比情况见表4[4]。

表2 部分化学成分实际含量(质量分数,%)Table 2 Actual contents of some chemicalcompositions(mass fraction,%)

表3 锻件气体含量(×10-6)Table 3 Gas content of forgings(×10-6)

表4 公司与国外厂家的化学成分冶炼数据对比(质量分数,%)Table 4 Comparison of chemical compositionsmelting data between our company andforeign manufacturers(mass fraction,%)

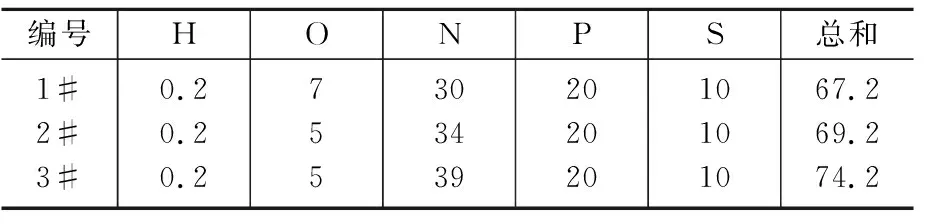

表5 纯净度指标评价(×10-6)Table 5 Evaluation of purity index(×10-6)

表6 燃机轮盘超纯净钢锻件夹杂物评级Table 6 Inclusion rating of ultra-pure steel forgingof gas turbine wheel

从表4可以看出,考察冶炼水平的Si、Mn、P,二重好于国外某厂,而考察原材料水平的Sn、Sb,国外好于二重。

5.2 纯净度评价

(1)超纯净度指标评价

国际上常用O+P+S+N+H≤80×10-6来评价纯净钢的纯净化水平,我公司生产的锻件五项之和见表5。

从表5中可以看出我公司炼钢纯净化水平完全能够满足国际上通用的评价指标要求。S含量按我公司分析手段以及化学报出方式决定最低按0.001%,但实际其含量低于0.001%,达到三零级别,所以分析方法及报出习惯有待进一步提升。同时从表中可以看出制约我公司降低纯净度评价指标的元素是N,所以如何进一步降低钢中的N含量是我们超纯净钢冶炼技术提升需要重点考虑的问题之一。

(2)夹杂物水平评价

夹杂物也是锻件纯净度评价的重要指标,尽管燃机轮盘锻件的相关标准没有提出明确的要求,但是公司根据自身质量控制要求,对部分锻件进行了夹杂物评级,见表6。从表中数据可以看出夹杂物评级都在0.5级及以下水平,部分产品出现全部为0级的超高水平。

(3)UT检测评价

对生产的百余件压气机燃机轮盘超纯净钢锻件进行无损检测,未发现可记录和超标缺陷,所有锻件一次合格。

(4)力学性能评价

所有锻件经过适当的热处理后,力学性能检验一次合格,晶粒度8级以上。

6 结语

从以上实际成分检测可以看出公司的冶炼水平较3年前有大幅提升[5-6],从J系数的国内外数据对比看,对残余元素的控制水平达到了高水平要求。也因超纯净钢冶炼技术的成功开发,实现了燃机轮盘全套锻件国产化制造。