风机主轴锻件锻后热处理工艺优化

2021-04-30常春青胡运宝

常春青 胡运宝

(太原重工铸锻件分公司,山西030024)

风电机组是风电场的核心设备,风机主轴是风电机组的主要金属结构件。主轴经过轴承进入齿轮箱增速后用橡皮联轴器与发电机相连。主轴是连接发电机的关键结构件,不仅要满足强度和刚度要求还需要有足够高的疲劳强度,在低温地区工作的风电机组还要求有良好的低温冲击性能。因风电场多建在自然环境比较复杂、恶劣的地方,导致风电主轴一旦在其服役期内出现失效维修费用甚至会高过整个风电机组的费用,所以风机主轴在出厂时必须满足各项设计要求,以防出现质量事故,造成重大经济损失。42CrMo4风机主轴主要用在高寒地区风电机组上,因此此类主轴的力学性能和低温冲击性能远超DIN标准要求。

一些工厂通过改进材料性能、热处理工艺[1-2],能够提高冲击性能。但由于合金元素含量高、断面尺寸大,锻造过程复杂,风机主轴锻造完成后会存在组织与性能很不均匀、晶粒粗大不均、内部存在较大残余应力的问题[3]。为了消除以上缺陷,风机主轴锻造完成后一定要进行锻后热处理工序。本文通过对风机主轴结构尺寸、材质特性、技术要求等方面进行分析,对原有锻后热处理工艺进行改进,以制定出既能达到锻后热处理效果又经济节能的工艺参数。

1 风机主轴的基本情况

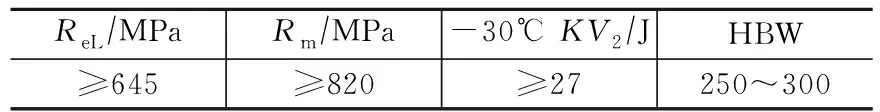

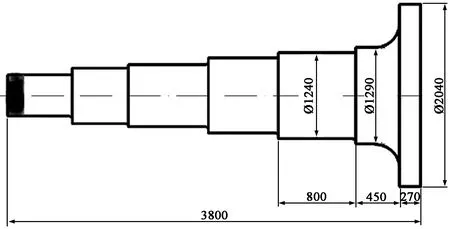

风机主轴采用42CrMo4材质,钢锭采用电炉炼钢、真空除气的冶炼方式。性能要求详见表1。最后火次的温度为始锻温度1220℃,锻造时间为2 h左右,终锻温度为800℃左右。锻造成形后风机主轴的尺寸如图1所示,图中的阴影部分为力学性能取样区。

表1 42CrMo4风机主轴力学性能要求Table 1 Mechanical performance requirements of42CrMo4 fan spindle

图1 风机主轴锻造成型后结构简图Figure 1 Structure diagram of fan spindle after forging

2 风机主轴锻后热处理工艺及分析

从表1可以看出42CrMo4风机主轴的力学性能特点是在较高的强度下,具有非常优良的低温冲击韧性。为了获得优良的力学性能尤其是低温冲击韧性,前期采取的措施有:(1)冶炼时对各个化学元素进行调整,同时提高了Ni元素含量;(2)锻后热处理过程细化晶粒为最终热处理打好基础。

如图1所示,风机主轴的端面尺寸大,结构复杂。锻造时法兰端在模具内碾压成形,其它台阶为拔长成形。因成形方式及成形温度不同、变形量不均匀,这就导致主轴的晶粒度粗大不均,锻件内部也存在较大的残余应力。晶粒粗大不均在超声检测时会出现草状波,导致声波信号迅速衰减,底波消失,对锻件内在情况无法做出判断。同时晶粒粗大不均还会导致锻件力学性能明显下降,影响锻件的使用寿命。锻件残余应力会扩大锻件内部存在的微小缺陷而导致锻件超声检测超出技术要求导致报废。为了保证风机主轴的力学性能指标,必须采用适当的热处理工艺消除不均匀的粗大晶粒。

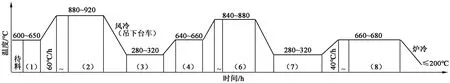

图2 风机主轴原锻后热处理工艺Figure 2 Original heat treatment process of fan spindle after forging

图3 风机主轴优化后的锻后热处理工艺Figure 3 Optimized heat treatment process of fan spindle after forging

2.1 原锻后热处理工艺分析

为了获得细小均匀的晶粒度,原制定的锻后热处理工艺见图2。图中(1)段的主要目的是使锻件奥氏体组织分解为珠光体组织,同时消除锻造及组织转变产生的应力,同时具有扩氢功能;(2)、(6)段为正火高温阶段,和(4)、(7)段配合完成两次组织转变,目的是均匀组织、细化晶粒;(8)段具有扩氢、消应力功能。虽然工艺进行了三次组织转变,但风机主轴粗车后无损检测发现,还是有主轴晶粒没有完全细化,甚至个别的还需要进行一次正火处理。并且此工艺需要半个月左右的运行时间,这就加长了生产周期,增加了能耗成本。

2.2 改进后锻后热处理

原锻后热处理运行时间为300 h左右,既增加了能耗成本又加长了生产周期,而且也不能100%晶粒度均匀、细密,因此对旧工艺进行了优化,新工艺按图3执行。

2.2.1 入炉待料、保温温度调整

由600~650℃待料保温,调整为300~350℃待料、保温。随着冶炼水平的不断提高,钢锭[H]含量都低于1.0×10-6,同时钢水纯净度不断提高,钢锭内生夹杂不断减少,其次42CrMo4属于中等氢敏感钢,没有必要进行600~650℃待料保温时扩氢,防止锻件断裂。同时锻件在600~650℃长时间保温常有不良组织和混晶产生。280~320℃为42CrMo4下贝氏体转变温度区间,在此区间待料、保温,过冷奥氏体将发生贝氏体转变,为后续细化晶粒,均匀组织打好基础。同时在此区间保温,时间较原工艺缩短20 h。

2.2.2 奥氏体化次数及温度调整

图2中的(2)、(6)调整为图3中的(11)。由于前期组织进行了更彻底的转变,因此一次奥氏体化就能满足后续要求,但为了使奥氏体更好的均匀化,保温时间需延长。

2.2.3 回火温度调整

风机主轴调质前要进行打孔工序。按原工艺执行时,芯棒料硬度220HBW左右,打孔加工时硬度略高,因此回火温度升高10℃。

3 结论

(1)锻后热处理工艺经过优化后,时间缩短了1/3即100 h,每炉节约能源费用3万元左右。按此工艺执行后跟踪了43件产品,经过粗车后无损检测无粗晶、白点等问题,为最终热处理打下了良好的基础,达到了预期目标。

(2)经过此次锻后工艺优化为后续缩短锻后热处理工艺提供了宝贵的经验,同时制定出此规格风机主轴的锻后热处理工艺。