UNS R31233 合金在换热器封头堆焊修复中的应用

2021-04-30闫明洋朱莎莎孙亚杰

张 力 闫明洋 朱莎莎 陈 恺 孙亚杰

(二重(镇江)重型装备有限责任公司,江苏212000)

某公司精对苯二甲酸(PTA)项目中主设备换热器封头在停车检修过程中发现出口接管附近腐蚀较为严重。管道壁厚由理论尺寸35.5 mm(最小值)变为26 mm(最小值)。其换热器管箱封头密封隔板的出口接管一侧也被大量腐蚀减薄。

第一次检维修采用双相钢堆焊修复,因设备主体材料腐蚀减薄量太大,满足不了设计壁厚要求,同时考虑检修周期较短,第一次维修采用了保守修复方法,在腐蚀减薄区域,堆焊了双相钢。减薄区域采用E2205焊条进行堆焊,局部采用ER2205氩弧焊丝进行焊接。

后期在停车检修过程中,发现堆焊的双相钢同样有腐蚀减薄情况。为彻底解决该设备在生产过程中被冲刷腐蚀,提前制造了一台新的换热器管箱封头,并在封头隔板及管道内壁堆焊了钴基合金耐磨层。耐磨层堆焊是在一个韧性好的母材上堆焊具有高耐磨性的材料,从而获得具有高耐磨性的表层和综合性能优良的部件,同时节省贵重金属,降低制造成本[1]。

1 材料选择

本次管箱封头重新制作,内壁采用耐腐蚀合金(UNS R31233)进行堆焊。该合金具有镍基哈氏合金(HASTELLOY)G类合金的很多耐蚀性特征,兼具钴基司太立(STELLITE)合金的很多耐磨性特征,也是一种高可焊性材料,它具有较好的耐磨损腐蚀和空穴腐蚀特点。选用该合金主要是因为该钴基合金良好的的力学和焊接特性,还有对氯化物引起的点蚀和缝隙腐蚀具有很好的耐受性。

1.1 母材性能

管箱封头及接管母材材质为SA965 F304/304L不锈钢锻件,符合ASME BPVC.Ⅱ.A中SA-965/SA-965M的相应要求。其中化学成分满足Type 304L的要求(见表1),力学性能满足Type 304的要求(见表2)。

表1 母材化学成分分析(质量分数,%)Table 1 Chemical composition analysis of base metal(mass fraction,%)

表2 母材力学性能Table 2 Mechanical properties of base metal

1.2 钴基合金性能

合金参照ASTM B815:2002标准,同时满足ASME SB815:2001标准要求。UNS R31233合金母材化学成分见表3,力学性能见表4。

该合金是一种钴铬钼合金,是典型的钴基合金中的一种,既能耐磨损也能耐腐蚀,是以钴作为主要成分,含有相当数量的铬、钼和少量的镍、碳、钨等合金元素,偶尔也还含有铁的一类合金。钴作为基体,使合金具有极好的抗热腐蚀和抗热冲击性能。铬、钨的加入改善了合金的抗氧化性能。钼的添加可以使晶粒细化,使合金具有较高的强度,同时由于钼、钨等元素的碳化物分布于富钴的基体中,以及部分钼、钨原子固溶于基体,使合金得到了强化,从而改善了耐磨性[2]。

表3 UNS R31233合金化学成分(质量分数,%)Table 3 Chemical compositions of UNS R31233 alloy(mass fraction,%)

表4 UNS R31233合金力学性能Table 4 Mechanical properties of UNS R31233 alloy

图1 试板堆焊Figure 1 Test plate surfacing

表5 钴基合金焊接工艺参数Table 5 Welding process parameters of cobalt-based alloy

表6 堆焊金属化学成分Table 6 Chemical compositions of surfacing metals

2 工艺性试验

由于钴基合金的焊接性能较差,在堆焊中容易产生气孔、冷裂纹或结晶裂纹,甚至是剥离等缺陷,而且堆焊工艺复杂,在制造过程中,必须严格按照堆焊工艺来实施,对堆焊人员要求非常高[3]。同时考虑稀释所引起的合金元素降低,在制造过程中需提高熔敷效率。提前进行工艺性试验,在工艺条件满足使用要求后才能应用于实际产品中。

2.1 试板焊接

试板采用母材材质,尺寸为:20 mm×200 mm×300 mm。采用R31233焊丝进行热丝TIG焊接,焊丝直径为∅1.14 mm,堆焊2层,堆焊最小尺寸为:3 mm×100 mm×160 mm,如图1所示。

采用热丝TIG焊机进行堆焊,实际堆焊过程中,最小预热温度为20℃,最大层间温度为150℃,热丝电流为45 A,气体保护为99.999%Ar,气体流量为15 L/min。焊接工艺参数见表5。

由于焊接电压和焊接速度是属于人为控制,因此在选择焊接规范参数时,优先考虑控制焊接电流的大小,在保证堆焊质量的前提下,尽可能选择较低的焊接电流值,即选择“小电流、短弧焊、快速、多层多道焊”[4]。

2.2 焊后无损检测

待焊接试板冷却到室温后,对堆焊区域及热影响区域按照ASME第Ⅴ卷《无损检测》第9章和第6章的要求进行外观检测、100%渗透检测和100%超声检测,没有发现可视缺陷、裂纹和气孔等可记录缺陷。按照ASME第Ⅹ卷QW-195.2和QW-191.2.3规定验收,无相关显示,没有不连续指示,符合验收标准要求。

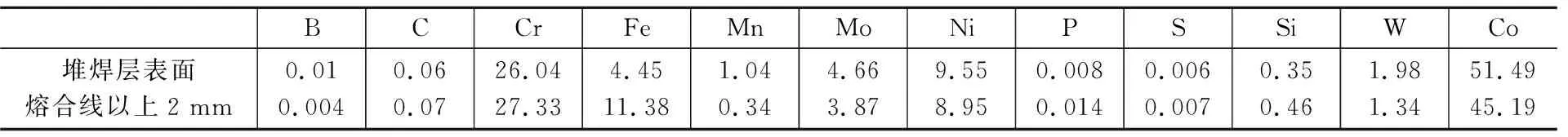

2.3 堆焊金属表面化学成分分析

采用火花源原子发射光谱仪对堆焊层表面及熔合线以上2 mm位置的堆焊层进行化学成分检测,检测结果见表6。表层满足ASTM B815:2002标准中化学元素要求。

焊接熔覆过程中,基体材料和堆焊层发生了互熔扩散,即通常所说的稀释作用。稀释率越大,堆焊层金属熔入基体越多,对堆焊层的性能影响也越大。通过测量钴基合金表面铁含量的多少可以评判稀释率的大小[5]。通过对堆焊层表面光谱分析可知,堆焊层表面平均铁质量分数为4.45%,这表明稀释率很低,测试结果也说明在UNS R31233合金堆焊层表面的铁含量满足相关技术要求。采用上述堆焊工艺参数在304L表面堆焊UNS R31233合金完全可以满足产品生产要求。

表7 堆焊层表面硬度测定值Table 7 Surface hardness test values of surfacing layer

图2 硬度测试图Figure 2 Hardness test chart

图3 焊缝的显微组织Figure 3 Microstructures of welds

2.4 弯曲试验

弯曲试样4件,其中横向侧弯2件(试样长轴垂直于堆焊方向,试样编号A101-1和A101-2),纵向侧弯2件(试样长轴平行于堆焊方向,试样编号A102-1和A102-2),试样尺寸3 mm×12 mm×160 mm,弯曲直径12 mm,弯曲角度180°,支座间距21 mm。弯曲表面无裂纹和可视缺陷,满足使用要求。

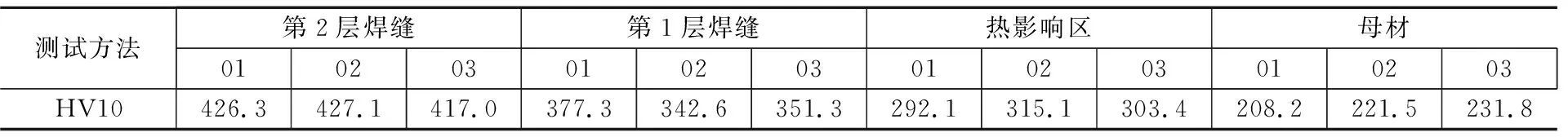

2.5 堆焊层表面硬度检测

沿焊缝中心轴线位置开始向两侧按照图2编号进行硬度值测定。分别在焊缝第二层、焊缝第一层、热影响区和母材每个区域上各测量3点,各点间隔至少20 mm。硬度值检测结果见表7,其硬度值符合相关技术要求。

2.6 宏观检测及显微组织

(1)晶间腐蚀检验。试样尺寸3 mm×20 mm×80 mm,按照ASTM A262:2015标准中E法进行检验,经15 h晶间腐蚀后,弯曲180°检查,未发现晶间腐蚀倾向。

(2)宏观检验。肉眼观察试样堆焊层横断面,焊缝金属及热影响区的横断面完全熔合,且无裂纹、气孔、夹渣、未熔合和未焊透等缺陷。

(3)微观金相检验。采用金相显微镜对试样的堆焊层焊缝、熔合线、热影响区及母材进行微观金相观察,未发现异常组织的存在。母材基体为晶粒粗大的奥氏体和少许铁素体组织,堆焊层焊缝金属为钴基共晶树枝晶和枝晶间碳化物,焊缝区晶粒细小,熔合区有一定的宽度,组织较为复杂。微观金相组织见图3。

3 实际生产应用

工艺性试验结果表明UNS R31233 合金满足产品使用要求。该管箱封头隔板及接管内壁全部堆焊2层厚度约3 mm的R31233合金,目前该产品已经投入使用,设备运行情况良好。

4 结论

(1)通过对堆焊层进行渗透和超声检测、硬度检测、弯曲检测、宏观组织和微观组织检测,结果均满足相关技术要求,说明该工艺参数比较合理,可以应用于实际产品生产。

(2)UNS R31233 合金在实际产品中运行情况良好,表明其可广泛应用于该类型换热器管箱封头中,对其后续工艺改进起到示范作用。

(3)UNS R31233 合金具有优越的抗腐蚀和防冲刷磨损的性能,可推广到其它容器产品内件制造中。