响应面法优化芹菜纤维植物空心胶囊的制备工艺

2021-04-22党新安杨立军袁越锦

唐 鹏,党新安,杨立军,袁越锦

(陕西科技大学 西安710021)

现阶段,国内外主要以明胶为主要原料来生产空心胶囊[1-3]。明胶主要是由动物的皮骨经过提炼出的皮胶、骨胶发酵产生的,其生产过程会对空气和水环境造成严重污染。明胶空心胶囊的保水性差,长时间放置于干燥环境下韧性降低,导致胶囊强度低,易脆碎[4-6]。国内一些不法商贩利益熏心,用生石灰处理的皮革废料来制备工业明胶,卖给一些制药企业制备胶囊,严重影响消费者的身体健康。为寻找明胶空心胶囊的替代品,植物空心胶囊[7-10]逐渐成为人们研究的重点。王向峰等[11]以羟丙基淀粉为原料制备植物空心胶囊,然而其性能与明胶胶囊仍有较大差异,且成品质量不稳定;郭卫强等[12]以超低黏度海藻酸钠为主要原料,辅以卡拉胶混凝剂制备各项质量指标均符合国家标准的非明胶空心胶囊,因产量限制,故市场占有率很低;李永安等[13]将普鲁兰多糖与明胶、刺槐豆胶复配制成非明胶空心胶囊,然而,普鲁兰胶囊价格昂贵,不利于胶囊的推广,限制了其市场应用。面对植物空心胶囊生产周期长,生产成本高的现状,开发新型廉价且性能优异的植物空心胶囊成为形势所需。

本文以价格低廉、富含膳食纤维的芹菜[14-19]作为制备植物空心胶囊的基材,经前期试验确定胶囊配方后,按中国药典的要求,研究植物空心胶囊的制备及成型工艺,研发一种全新的植物空心胶囊。本研究为制备植物空心胶囊提供了新思路,具有重要的现实意义。

1 材料与方法

1.1 试验材料

芹菜纤维粉,由实验室自制;复配胶:马铃薯淀粉,悦普食品有限公司;卡拉胶,海南琼海市长青琼脂厂有限公司;结冷胶,远大食品有限公司;山梨糖醇,华阳生物有限公司。

1.2 试验设备与仪器

Y80M1-4 型瓦利打浆机,西安泰富西玛电机有限公司;109-M 打浆度测试仪,咸阳通达轻工设备有限公司;粉碎机,佳声雷有限公司;HH-2 数显恒温水浴锅,朗越仪器制造有限公司;DJC-100增力电动搅拌器,江苏省大地自动化仪器设备厂;DHG-9070A 实验室电热恒温鼓风干燥箱,南京晓晓仪器设备有限公司;胶囊模具,陕西科技大学制;电子天平,梅特勒-托利多仪器(上海)有限公司。

1.3 试验方法

1.3.1 胶囊制备方法

1)芹菜纤维的制备 取新鲜芹菜去根,老叶,经80 ℃热水烫漂后,切丁送入打浆机进行打浆,将湿纤维倒入料盘送入鼓风干燥箱,在40~50℃下烘干去除水分后,置粉碎机中粉碎,最后通过筛粉装置分组筛出相关目数的粉料。

2)制胶 精确称取纤维粉、马铃薯淀粉、结冷胶、卡拉胶、山梨糖醇,按质量4∶40∶1∶6∶10 的复配关系溶于200 mL 去离子水中,在HH-2 水浴锅加热搅拌至糊化后养胶20 min 后取出。

3)干燥 取50 ℃预热的胶囊模具,刷匀脱模油,通过蘸胶送入鼓风干燥箱内干燥后脱壳取出。

1.3.2 胶囊壳的制备与检测 按照《中华人民共和国药典》(2015 版)[20]的要求,对外观、松紧度、脆碎度、崩解时限性能进行检测。

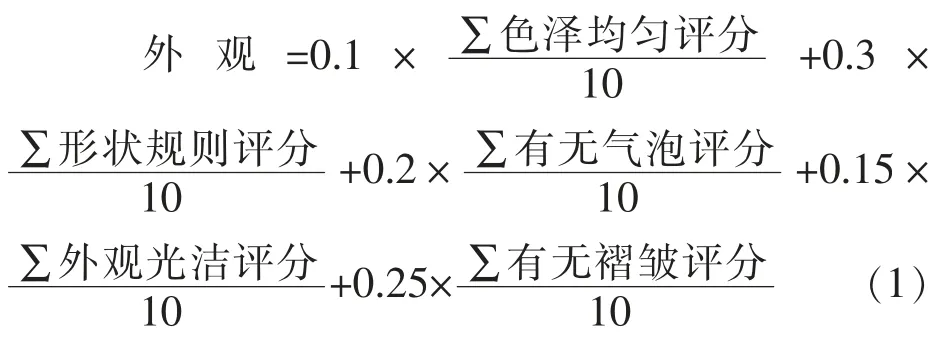

1)外观 按色泽均匀、形状规则、有无气泡、外观光洁、有无褶皱5 个指标对外观感官评分,每项指标满分10 分,任取10 人去标签后评分,按权重比1∶3∶2∶1.5∶2.5 计算平均值,按公式(1)计算:

2)松紧度 取10 粒胶囊,用拇指和食指轻捏胶囊两端,旋转拔开,检测是否有黏结、变形或破裂,装入滑石粉,将帽体套合,逐粒自1 m 高处垂直坠于厚度为2 cm 的木板上,检查有无漏粉现象,如有少量漏粉,不得超过2 粒,按公式(2)计算松紧率:

3)脆碎度 取10 粒空心胶囊,置培养皿中,移入盛有硝酸镁饱和溶液的干燥器内,经25℃恒温24 h 取出,立即分别逐粒放入直立在木板(厚度为2 cm)上的玻璃管内,将圆柱形砝码(20 g)从玻璃口处自由落下,观察胶囊是否有破裂,破裂数不得超过3 粒,按公式(3)计算脆碎率:

4)崩解时限 取6 粒胶囊,装入滑石粉,套合后置于吊篮的玻璃管中(无需加挡板),按照崩解时限检测法 (药典附录XA 胶囊剂项下的方法),检测崩解时限,介质为自来水,水温为(37±0.5)℃。

5)成品率 按1.3.1 节试验方法制备胶囊,以公式(4)计算成品率:

1.4 数据处理及单因素试验设计

经前期的试验研究,以溶胶温度、溶胶时间、干燥温度、失水率作为试验因素,每组分为5 水平,重复1.3.2 节试验3 次,取平均值,以±s 表示。采用Origin7.0 软件处理图像,因素表如表1所示。

表1 单因素试验因素水平表Table 1 Single factor test factor level table

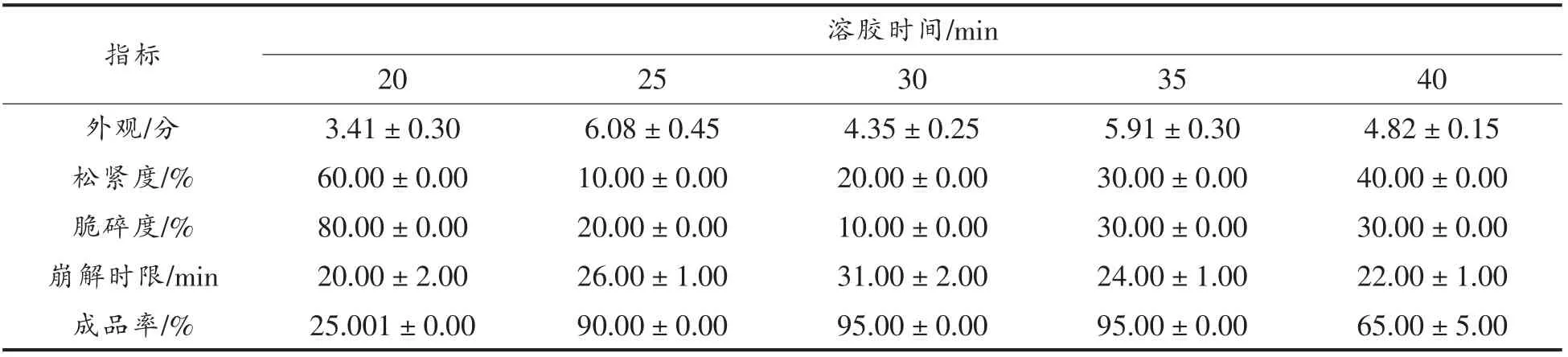

1.5 响应面试验设计

在单因素试验基础上,以溶胶温度、溶胶时间、失水率、干燥温度4 个因素为变量,外观、松紧度、脆碎度、崩解度和成品率为指标,设计4 因素3 水平共29 个试验点,建立响应面因素水平表2,用于估计试验误差。

表2 响应面因素水平表Table 2 Level table of response surface factors

2 结果与分析

2.1 单因素试验

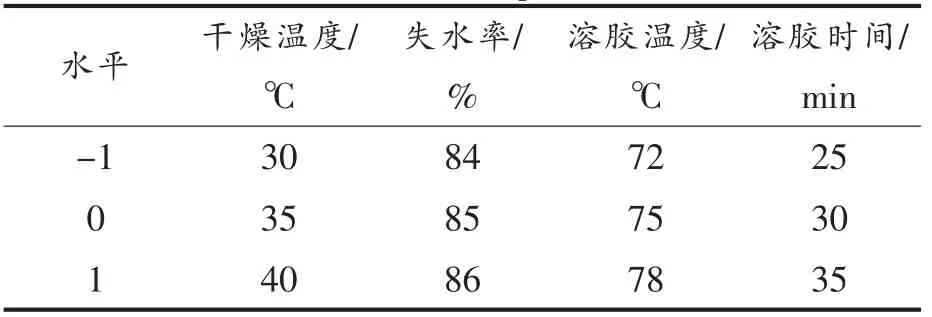

2.1.1 溶胶温度对胶囊性能影响 溶胶温度的不同将导致液黏度值不同,影响胶液质量及胶囊成形质量[21]。保持原有配方配比不变、固定工艺参数:溶胶时间25 min,失水率86%,干燥温度40℃不变,依次改变溶胶温度65,70,75,80,85 ℃,按照1.3.1 节试验制备胶囊,所得结果如表3所示。

溶胶温度在75 ℃时,胶囊壳体色泽均匀,形状规则,表面光洁度高,外观评分高,不易发生漏粉的现象,胶囊壳体套合度高;溶胶温度在75~80℃时,脆碎度低,胶囊不易破损,成品率高;溶胶温度在65 ℃处崩解时限短。

表3 溶胶温度对胶囊性能影响Table 3 Effect of sol temperature on the properties of capsules

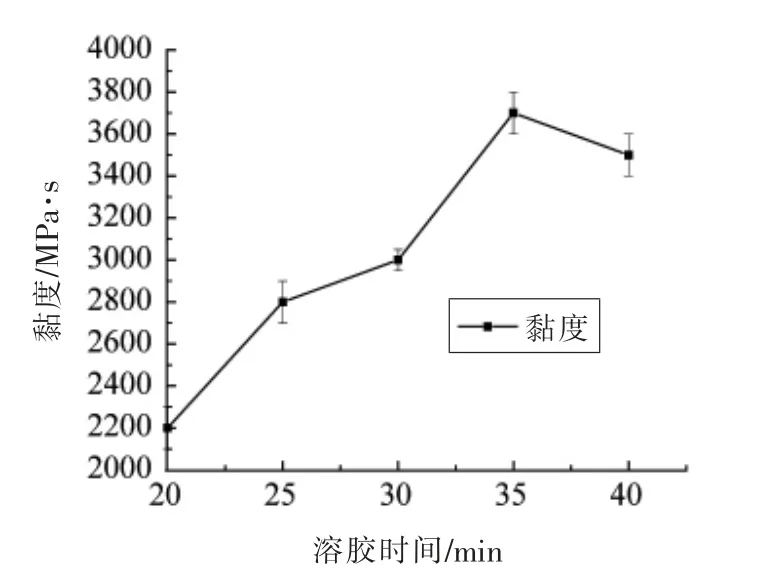

如图1所示,随着溶胶温度的升高,黏度变化先增大后减小。这是因为在较低的溶胶温度下,淀粉尚未糊化,分子间结合力较小[22],浆液不均匀,黏度较低,成囊性较差;随着溶胶温度继续上升,分子之间氢键作用加强,分子间联系紧密,黏度逐渐增大;但过高的温度下,多糖大分子在高温搅拌下部分降解,使黏度下降。试验表明,浆料黏度在2 700~3 200 MPa·s 时挂模均匀,流动性适中,胶囊囊壳厚度均匀。

由差异显著性分析结果得到,溶胶温度在70~80 ℃时的各项指标显著性(P<0.05)大于溶胶温度65~70 ℃和80~85 ℃时的各项指标。综上,选取72,75,78 ℃为响应面试验3 个水平。

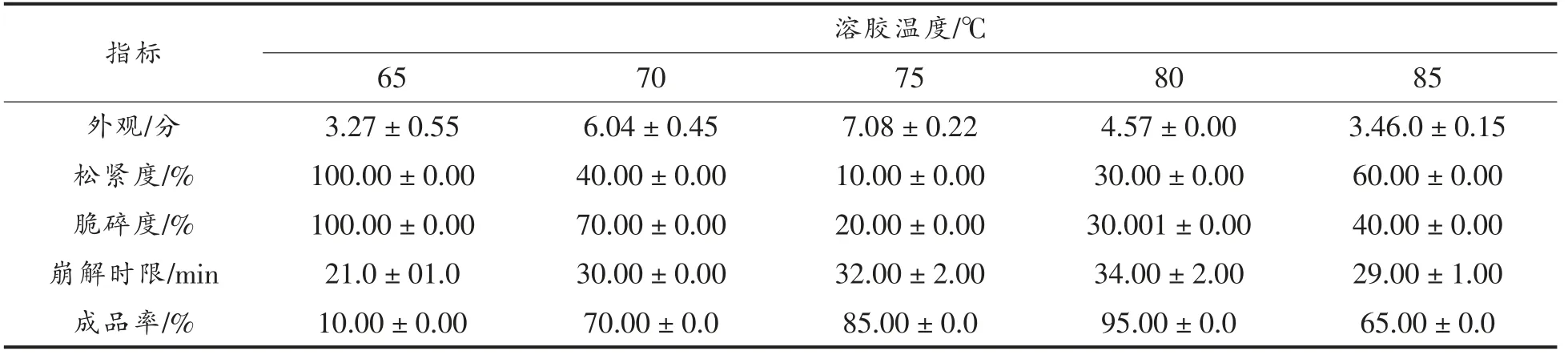

2.1.2 溶胶时间对胶囊性能影响 溶胶时间决定了浆料搅拌的均匀度以及各原料成分之间的协同作用,间接影响胶囊质量[23]。保持原有配方配比不变,固定工艺参数:溶胶温度75 ℃,失水率86%,干燥温度40 ℃不变,依次改变溶胶时间20,25,30,35,40 min,按照1.3.1 节试验制备胶囊,所得结果如表4所示。

图1 不同溶胶温度下的黏度变化Fig.1 Viscosity changes at different sol temperatures

溶胶时间在25 min 时,胶囊壳体色泽均匀,形状规则,表面光洁度高,外观评分较好;溶胶时间在25~35 min 时不易漏粉,胶囊套合度高,松紧度良好,胶囊不易发生脆碎现象,成品率高;溶胶时间在20 min 时崩解时限短。

表4 溶胶时间对胶囊性能影响Table 4 Effect of sol time on the properties of capsules

如图2所示,随溶胶时间延长,浆料黏度先增大后减小。这是因为在较短的溶胶时间内,纤维与复配胶部分溶解,并包裹凝结成块;随着溶胶时间延长,纤维间凝结块溶解,复配胶处于半糊化状态,黏度升高;随着溶胶时间继续延长,复配胶完全糊化,使得纤维与复配胶之间的结合力减小,黏度随之降低。

由差异显著性分析结果得,溶胶时间在25~35 min 时的各项指标显著性 (P<0.05)大于溶胶时间20~25 min 和35~40 min 时的各项指标。因此,选取溶胶时间:25,30,35 min 为响应面试验三水平。

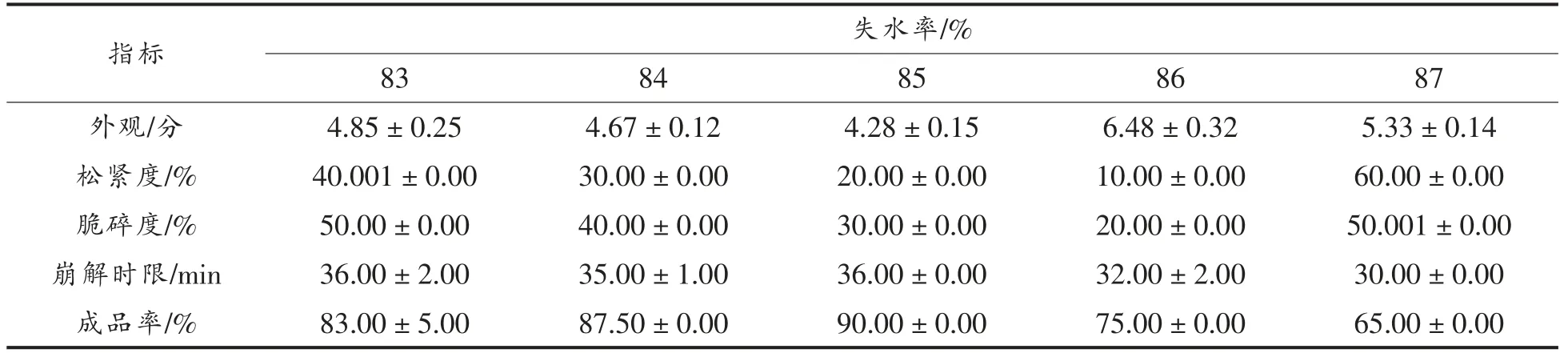

2.1.3 失水率对胶囊性能影响 失水率影响胶囊的成囊性[24]。保持原有配方配比不变,固定工艺参数:溶胶温度75 ℃,溶胶时间25 min,干燥温度40℃不变,依次改变失水率83%,84%,85%,86%,87%,按照1.3.1 节试验制备胶囊,结果如表5所示。

图2 不同溶胶时间下的黏度变化Fig.2 Viscosity changes at different sol time

失水率在86%时,胶囊壳体色泽均匀,形状规则,表面光洁度高,外观评分较好;失水率在84%~86%时不易漏粉,胶囊壳套合度高,松紧度良好,胶囊壳不易发生脆碎现象,成品率高;失水率在86%时崩解时限短。

表5 失水率对胶囊性能影响Table 5 Effect of water loss rate on the properties of capsules

这是由于当胶囊干燥失水时,表面形成张力,芹菜纤维束间压紧并与复配胶紧密地连接,胶囊性能提高。但过大的失水率会造成分子流动性差,胶囊易碎。试验表明,在失水率为84%时,胶囊质软,且该失水率下胶囊不易脱模,易出现折皱、碎裂;在失水率为85%时,胶囊质较软,胶囊不容易碎裂;在失水率为86%时,胶囊容易脱模,性能良好,但胶囊成品率降低。

由差异显著性分析结果得到,失水率在84%~86%时的各项指标显著性 (P<0.05)大于失水率83%~84%和86%~87%时的各项指标。因此,选取失水率:84%,85%,86%为响应面试验三水平。

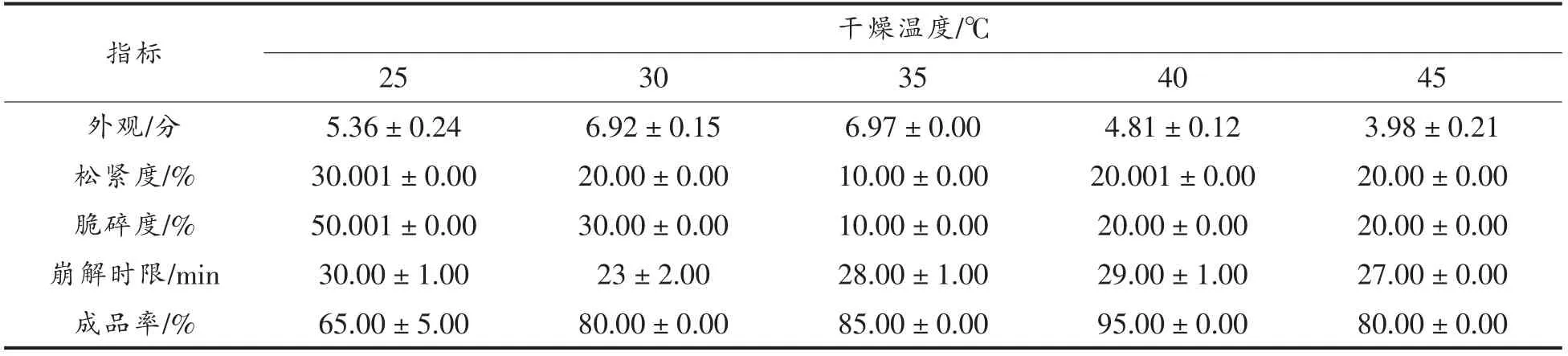

2.1.4 干燥温度对胶囊性能影响 干燥温度对胶囊成型形态有着较大的影响,是胶囊成型一个关键因素。过高的干燥温度,使胶囊表面发黑,胶囊壳易褶皱;温度过低,使胶囊壳较软,硬度不足[25]。保持原有配方配比不变,固定工艺参数:溶胶温度75 ℃,溶胶时间25 min,失水率86%不变,依次改变干燥温度25,30,35,40,45 ℃,按照1.3.1 节试验制备胶囊,结果如表6所示。

干燥温度在30~40 ℃时,胶囊壳体色泽均匀,形状规则,无气泡褶皱,外观评分较好,在干燥温度45 ℃时,壳体发黑,有胶囊壳体少量褶皱;干燥温度在30~45 ℃时不易漏粉,胶囊壳套合度高,松紧度良好,胶囊不易发生脆碎现象,成品率高;干燥温度在30 ℃时崩解时限短。

表6 干燥温度对胶囊性能影响Table 6 Effect of drying temperature on properties of capsules

由差异显著性分析结果得,干燥温度在30~40 ℃时的各项指标显著性(P<0.05)大于干燥温度在25~30 ℃和40~45 ℃的各项指标。因此,选取干燥温度:30,35,40 ℃为响应面试验三水平。

2.2 响应面试验

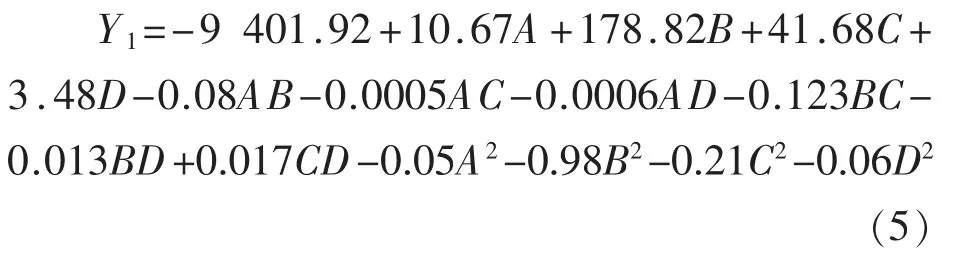

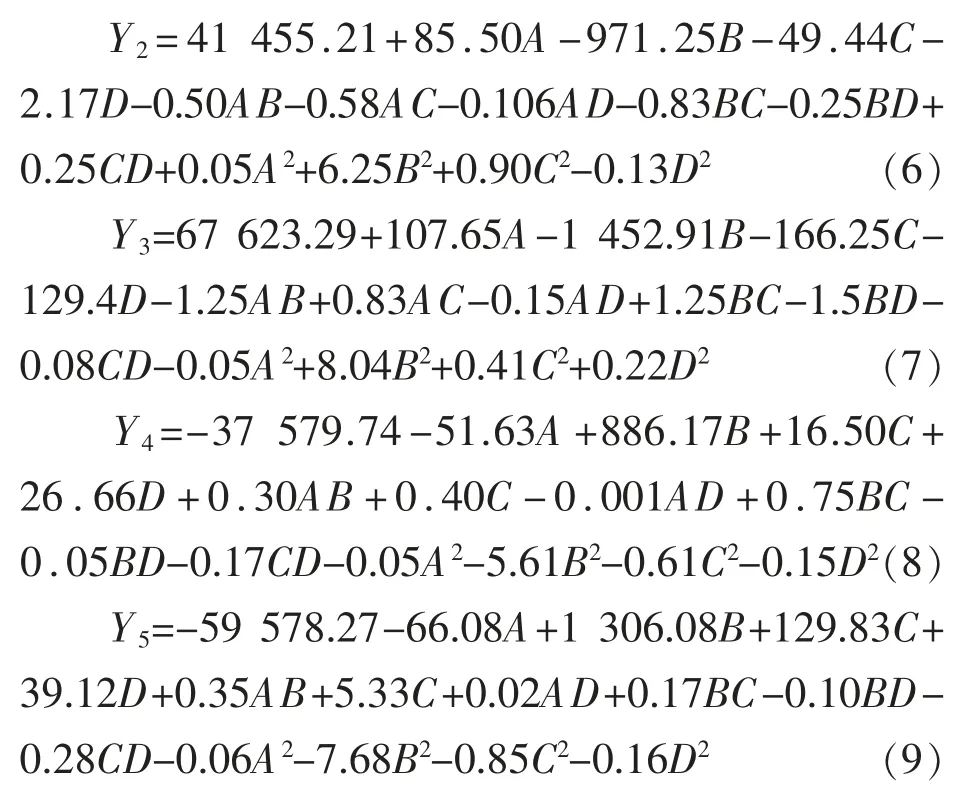

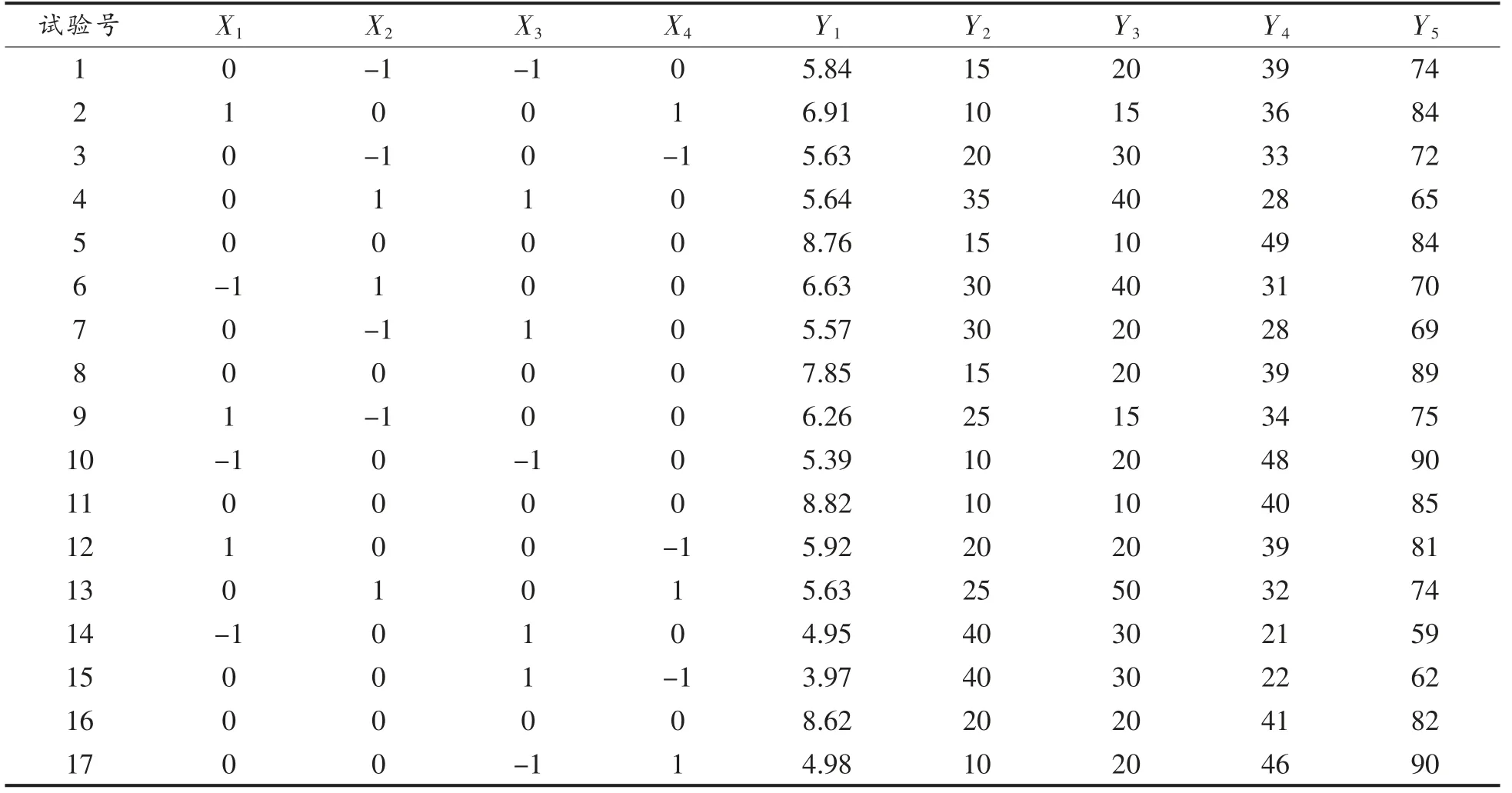

根据RSM 设计,对表7结果进行数据回归拟合,得到预测外观Y1、松紧度Y2、脆碎度Y3、崩解度Y4和成品率Y5的响应值与干燥温度X1、失水率X2、溶胶温度X3和溶胶时间X4的二次回归方程:

表7 响应面设计结果Table 7 Response surface design results

(续表7)

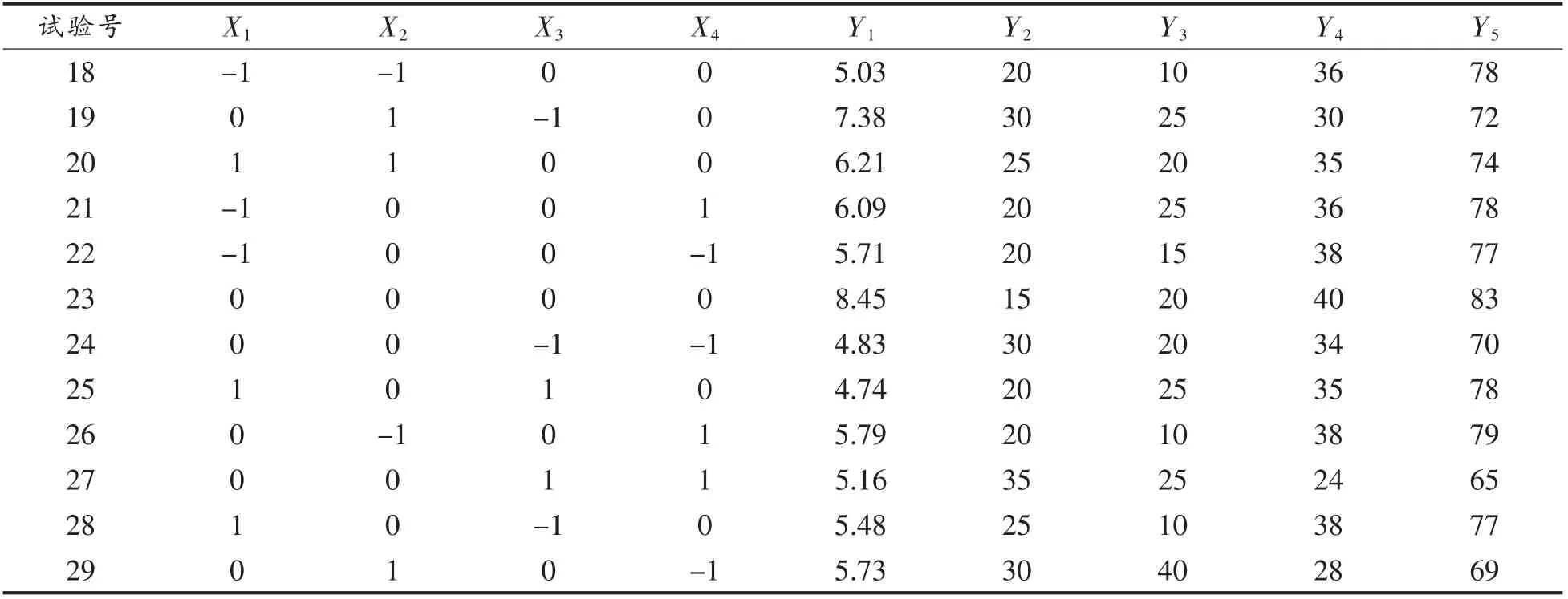

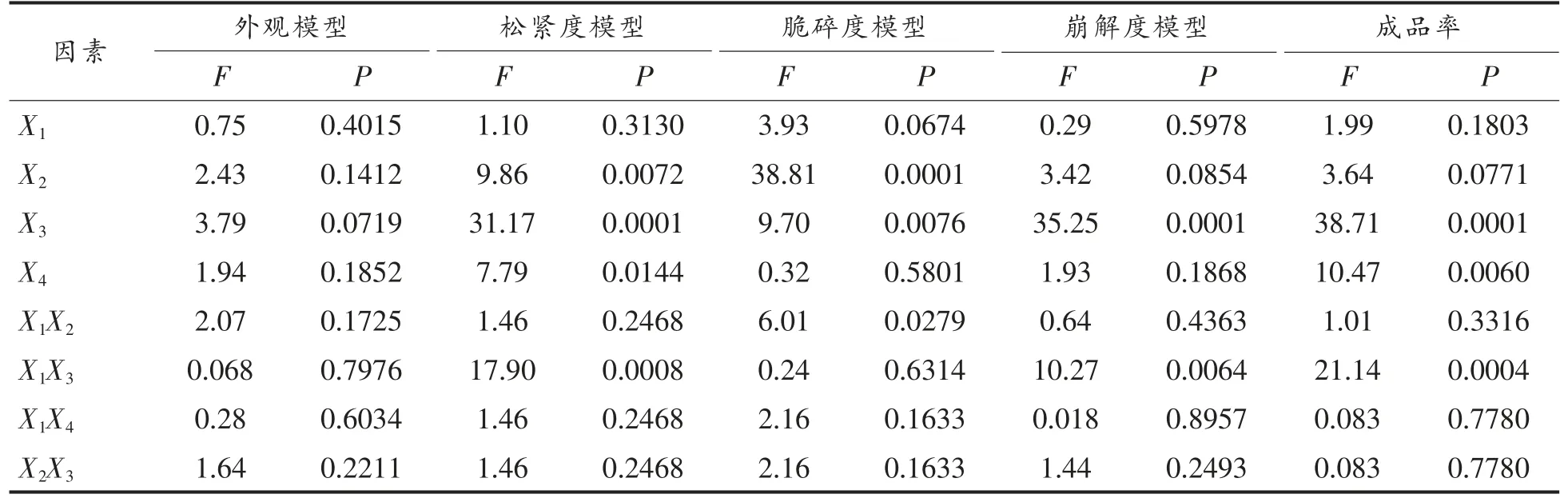

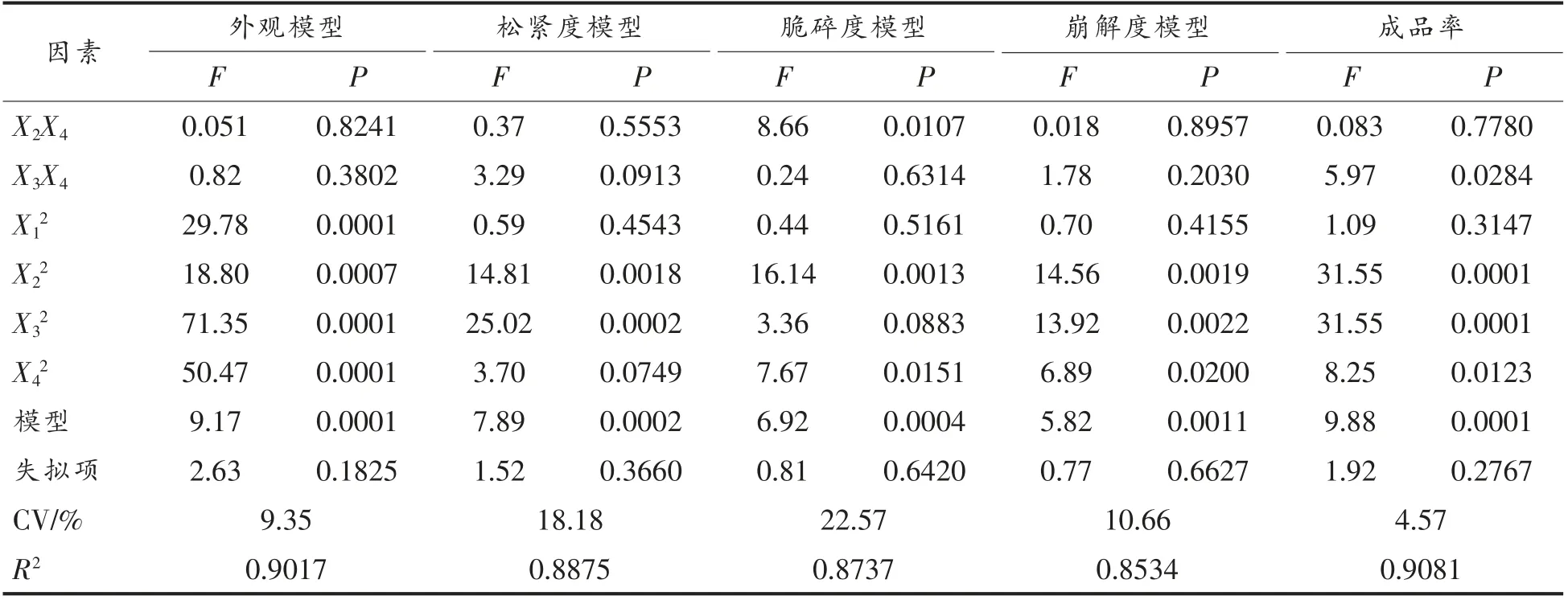

对5 个模型方程进行方差分析、显著性分析和模型系数显著性分析,结果如表8所示,5 个模型的P<0.0005,表明5 个响应面回归方程达到极显著水平;5 个模型的失拟项P 值均大于0.05,表明方程检验不显著,二次响应面回归方程能够较好地拟合试验所得结果;外观模型中,因素X12、X42对外观的曲面效应极显著;在松紧度模型中,因素X3对松紧度的线性效应极显著,因素X1X3对松紧度的相互影响极其显著,因素X32对松紧度的曲面效应极显著;在脆碎度模型中,因素X22对脆碎度的线性效应极显著,因素X22对脆碎度的曲面高度显著;在崩解时限中,因素X22对崩解时限的线性效应极显著,因素X1X3对崩解时限的相互影响高度显著,因素X22对崩解时限的曲面效应高度显著;在成品率模型中,因素X3对成品率的线性效应极显著,因素X1X3对成品率的相互影响极显著,因素X22、X32对成品率的曲面效应极显著。表明试验因素对响应值不是简单的线性关系,二次项对相应值也有很大的关系,交互项影响显著。

根据模型F 值的大小可以判断影响外观、崩解度和松紧度的因素主次:X3>X2>X4>X1,根据模型F 值的大小可以判断影响脆碎度的因素主次:X2>X3>X1>X4,根据模型F 值的大小可以判断影响成品率的因素主次:X3>X4>X2>X1;5 个模型的校正决定系数R2分别为0.9017,0.8875,0.8737,0.8534,0.9081 表明抗拉强度和断裂伸长率的预测值和试验值之间具有较高的相关性;模型的变异系数CV/%分别为9.35%,18.18%,22.57%,10.66%,4.57%,也表明方程拟合度较好,因此,5个模型的稳定性高,能够预测各因素各指标工艺的变化。

表8 回归模型方差分析Table 8 Analysis of variance of regression model

(续表8)

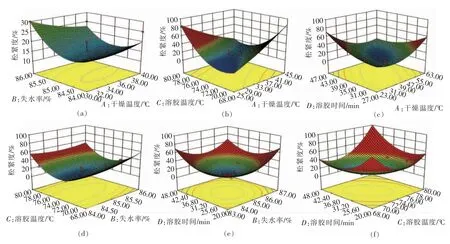

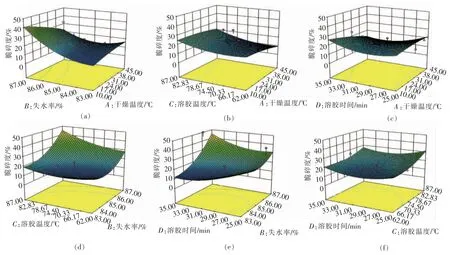

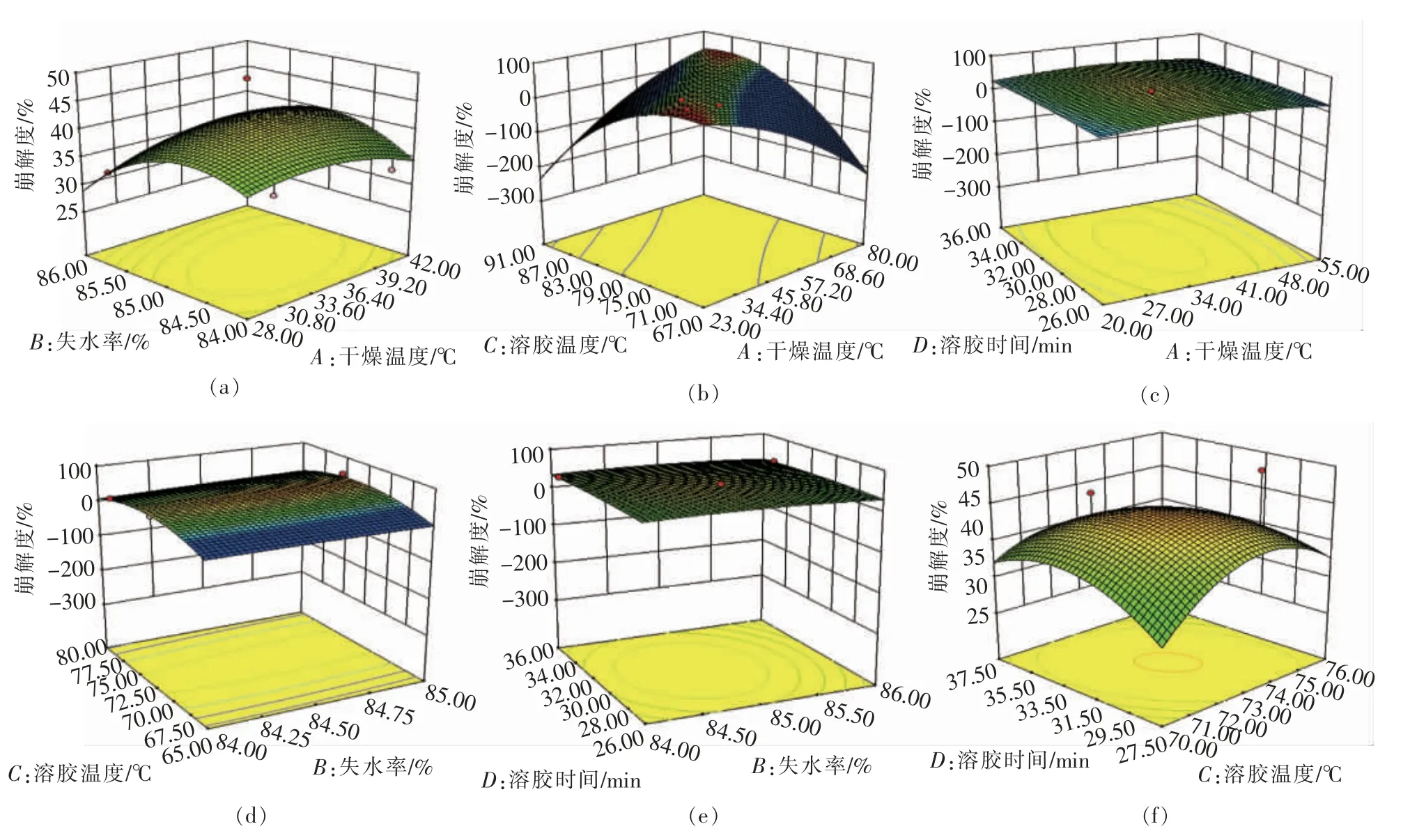

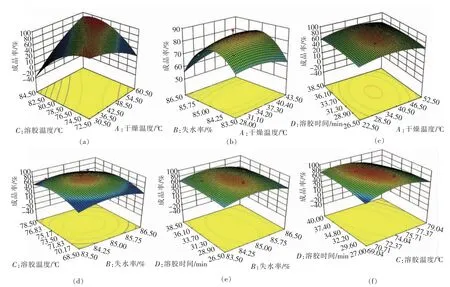

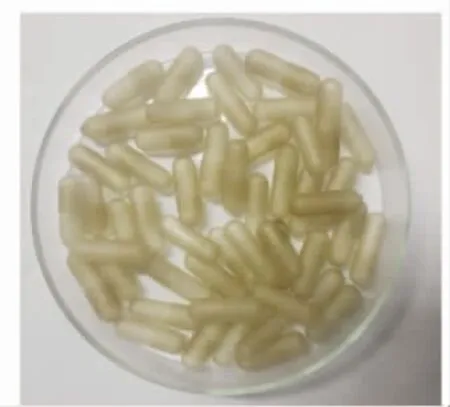

为直观反映各因素对响应值的影响,由各指标的回归方程所建立的等高线图如图3、图4、图5、图6、图7所示,优化工艺参数后所制备的胶囊如图8所示。

对响应面进行分析,得到芹菜纤维植物空心胶囊的优化工艺参数:溶胶温度73.85 ℃,溶胶时间31.75 min,干燥温度35.42 ℃,失水率84.63%时,松紧度预测值为11.82%,脆碎度预测值为12.40%,崩解时限预测值为43.96 min,成品率预测值为86.56%,外观评分预测值为7.95 分。为便于检测验证性试验,取优化工艺参数:溶胶温度74 ℃,溶胶时间32 min,干燥温度36 ℃,失水率85%。经3 次平行验证性试验检测:制备的胶囊松紧度为13.33%,脆碎度为13.33%,崩解时限42 min,成品率为86.67%、外观评分8.4 分,相对误差小于5%,制备的胶囊符合中国药典标准。

图3 各因素对外观评分影响趋势图Fig.3 Trend diagram of the influence of each factor on appearance score

图4 各因素对松紧度影响趋势图Fig.4 Trend chart of the influence of each factor on the degree of tightness

图5 各因素对脆碎度影响趋势图Fig.5 Trend diagram of the influence of factors on brittleness

图6 各因素对崩解度影响趋势图Fig.6 Trend diagram of the influence of each factor on the degree of disintegration

图7 各因素对成品率影响趋势图Fig.7 Trend diagram of the influence of various factors on yield

图8 优化工艺参数后的胶囊实物图Fig.8 The physical diagram of the capsule after optimizing the process parameters

3 结论

通过单因素试验研究了芹菜纤维植物空心胶囊的制备工艺,溶胶温度对胶囊外观、崩解度、松紧度、成品率影响较大,失水率对胶囊脆碎度影响较大;利用响应面分析得到优化工艺参数:溶胶温度为74 ℃,溶胶时间为32 min,干燥温度为36℃,失水率为85%。经验证性试验检测:制备的胶囊松紧度为13.33%,脆碎度为13.33%,崩解时限为42 min,成品率为86.67%,外观评分8.4 分,相对误差小于5%;在此条件下制备的胶囊符合国家药典标准。响应面分析结果为新型植物胶囊的研发提供了理论基础。