有机颗粒高温封堵体系的研制与性能评价*

2021-04-09裴海华张贵才葛际江

舒 展,裴海华,张贵才,曹 旭,葛际江,蒋 平

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580)

0 前言

目前稠油油藏的开采方式主要以热采为主[1—2]。随着单位时间内注汽量的增加和注汽强度的提高,制约稠油采收率的汽窜现象变得越来越明显,汽窜的发生使后期蒸汽在油藏各个方向上受热不均匀,从而导致蒸汽波及体积变小、蒸汽的热损失增加、生产成本提高等问题。使用合适的封堵剂能够有效控制蒸汽的汽窜和超覆现象[3—6],提高蒸汽波及体积,提高采油效率。目前市场上的封堵剂耐温性能差,稳定性差,难以满足现场施工要求[7—10]。相较于无机颗粒而言,有机颗粒具备高温下易软化的特点,不会对地层造成损害,有利于地层深处的封堵;同时有机颗粒还具备一定的油水选择性封堵能力[11—14]。本文报道了一种有机颗粒耐温耐盐蒸汽封堵体系,评价了该体系的耐温耐盐性能、油水选择性封堵能力和耐冲刷性能。

1 实验部分

1.1 材料与仪器

十二烷基三甲基溴化铵、苯乙基苯酚聚氧乙烯聚氧丙烯醚、苯乙基苯丙基酚聚氧乙烯醚、辛基酚聚氧乙烯醚、十二烷基苯磺酸钠、十二烷基三甲基氯化铵、十八烷基三甲基氯化铵、十六烷基三甲基氯化铵,以上化学剂均为分析纯,上海国药集团化学试剂有限公司。聚丙烯酰胺,相对分子质量6×107~8×107,固含量90%,水解度2%;部分水解聚丙烯酰胺,相对分子质量8×107~1×108,固含量90%,水解度15%;黄胞胶,胍胶,工业品,有效含量90%;上海国药集团化学试剂有限公司。有机树脂颗粒为粒度10~30 μm 的沥青粉颗粒,东营达维化学有限公司。配液用水,pH均为7,除特殊指出外,均为矿化度为100012 mg/L 的模拟地层水,主要离子质量浓度(单位mg/L):Cl-63013、469、1999、Ca2+4564、Mg2+534、K++Na+29768;耐盐实验其他地层用水包括:矿化度为80127 mg/L的模拟地层水1,主要离子质量浓度(单位mg/L):Cl-49600、385、1632、Ca2+3723、Mg2+501、K++Na+24286;矿化度为61561 mg/L 的模拟地层水2,主要离子质量浓度(单位mg/L):Cl-38200、285、1312、Ca2+2854、Mg2+376、K++Na+18534;矿化度为41102 mg/L的模拟地层水,主要离子质量浓度(单位mg/L):Cl-26352、196、723、Ca2+1765、Mg2+201、K++Na+11865。实验用油为脱气脱水稠油,黏度25 Pa·s(50℃)。填砂管,由粒度60~120目石英砂填制而成,长度20 cm、直径2.5 cm。

LB20ES型Waring Blender 搅拌机,美国斯伯明公司;90Plus PALS 型Zeta电位及粒度分析仪,美国布鲁克海文仪器公司;ZQY-1 型高温岩心物理模拟实验装置,海安石油科研仪器厂。

1.2 实验方法

1.2.1 封堵体系优选实验

在100 g的地层水中加入0.1 g的表面活性剂配成携带液,然后加入1 g 沥青粉颗粒后搅拌30 min;取颗粒分散液测定析水率、Zeta电位,以此优选表面活性剂。将优选的效果较好的表面活性剂按照不同比例进行复配,然后加入1 g 沥青粉颗粒后搅拌30 min,测定颗粒分散液的析水率和Zeta电位,以确定表面活性剂复配比。改变最佳表面活性剂复配体系用量测定颗粒分散液析水率,确定表面活性剂最佳加量。

向最佳表面活性剂溶液中加入沥青粉颗粒以及不同的水溶性聚合物,搅拌30 min后测定颗粒分散液的析水率,评价体系的稳定性。

1.2.2 封堵体系性能评价

(1)耐温性评价:将最终优选的封堵体系密封后分别放置在100、150、180 和200℃的恒温干燥箱中6 h,查看其析水情况,并测定析水率。

(2)耐盐性评价:分别采用矿化度分别为40、60、80 和100 g/L 的地层水配制优选的封堵体系,密封后放置在150℃的恒温干燥箱中6 h,在一定时间后查看其析水情况,测定析水率。

(3)封堵性和耐冲刷性能评价:参照中国石油天然气行业标准SY/T 5590—2004《调剖剂性能评价方法》,向填砂管中注入沥青粉颗粒封堵体系,在200℃下老化2 h;以1.67 mL/min 的注入速率注入20 PV的蒸汽,记录蒸汽驱过程中的压力变化,并按式(1)和(2)分别计算注入蒸汽过程中封堵率EW和封堵率下降率PRD。

式中:K1—注堵剂前注蒸汽渗透率,μm2;K2—注堵剂后注蒸汽渗透率,μm2。

式中:PRmax—蒸汽驱过程中由最大压力计算得到的封堵率,%;PR20—蒸汽驱20 PV 时由对应压力计算得到的封堵率,%。

(4)油水选择性封堵能力评价:取两根渗透率相似的填砂管饱和地层水,其中一根填砂管饱和原油作为模拟油层,将另外一根饱和地层水作为模拟水层。在60℃下向填砂管注入2 PV 软化点为120℃的沥青粉颗粒堵剂,老化2 h后,在150℃下测定封堵后对水相封堵率以及对油相的封堵率。

2 结果与讨论

2.1 沥青粉颗粒封堵体系的配方优化

2.1.1 分散剂的优选

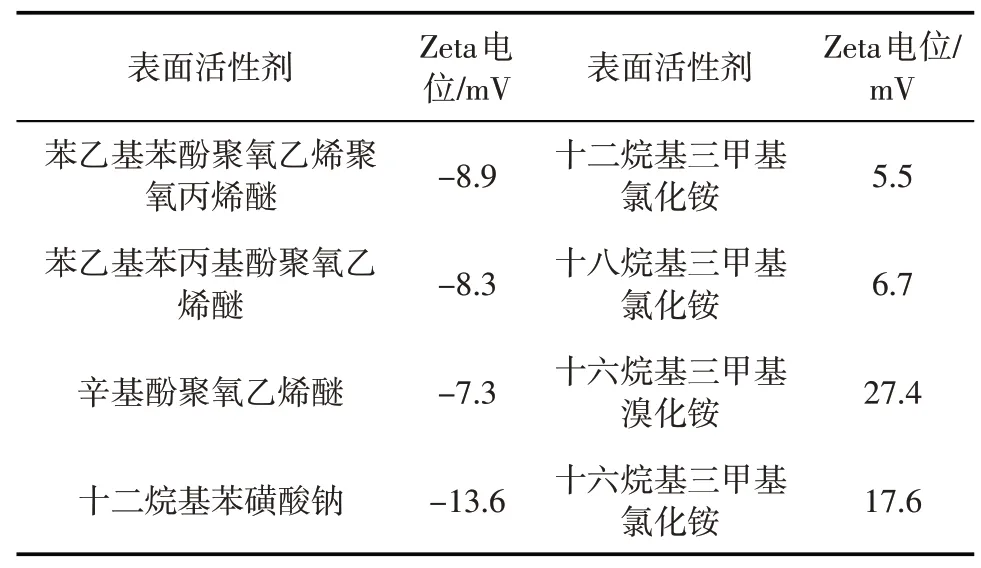

(1)单一表面活性剂的优选

为研究不同表面活性剂溶液对沥青粉颗粒的分散效果,分别用苯乙基苯酚聚氧乙烯聚氧丙烯醚、苯乙基苯丙基酚聚氧乙烯醚、辛基酚聚氧乙烯醚、十二烷基苯磺酸钠、十二烷基三甲基氯化铵、十八烷基三甲基氯化铵、十六烷基三甲基溴化铵、十六烷基三甲基氯化铵配制100 g的质量分数为0.1%表面活性剂溶液,将1 g 的沥青粉颗粒加入表面活性剂溶液中,测定颗粒分散液的Zeta 电位,结果见表1。Zeta 电位绝对值越高,表明颗粒表面带电量越大,由于同性相斥的原理,带电量大的颗粒间排斥力越大,颗粒越不易聚结。反之,Zeta电位绝对值越小,颗粒在溶液中分散效果越差。由表1可知,将沥青粉颗粒加入十二烷基三甲基氯化铵、十八烷基三甲基氯化铵、苯乙基苯酚聚氧乙烯聚氧丙烯醚和苯乙基苯丙基酚聚氧乙烯醚溶液中后,Zeta 电位绝对值均小于10,说明沥青粉颗粒在这些表面活性剂溶液中的分散效果较差;而将沥青粉颗粒加入十六烷基三甲基溴化铵、十六烷基三甲基氯化铵和十二烷基苯磺酸钠溶液后,Zeta 电位绝对值大于10,颗粒分散效果较好,同时表面活性剂的加入使得颗粒由疏水性变为亲水性。

表1 不同表面活性剂颗粒分散液的Zeta电位

(2)CTAC/CTAB体系表面活性剂复配比例优选

选择加入沥青粉颗粒时Zeta电位绝对值最大、颗粒分散效果最好的表面活性剂十六烷基三甲基溴化铵(CTAB)和十六烷基三甲基氯化铵(CTAC)进行复配,向100 g 的不同复配比下质量分数为0.1%的CTAC/CTAB 复配体系中加入1 g 的沥青粉颗粒,颗粒分散液的Zeta电位和不同时间下的析水率见表2。与单一表面活性剂体系相比,复配体系的析水率更低,稳定性更高;同时复配体系的Zeta电位绝对值较大,表明复配体系对沥青粉颗粒的分散效果较好。当十六烷基三甲基氯化铵和十六烷基三甲基溴化铵复配比为2∶3 时,不同时间下的析水率均最小,Zeta电位的绝对值最大,表明该复配体系对沥青粉颗粒的分散效果较好,体系更加稳定。

表2 不同复配比的CTAC/CTAB复配体系的析水率与Zeta电位

(3)复配表面活性剂加量优选

表面活性剂加量对于颗粒的分散性有较大的影响,一般来说,加量越大,颗粒分散性越好,分散液越稳定,但是成本也会随之增高。不同复配表面活性剂加量下,颗粒分散液的析水率见表3。由表3可以看出,随着表面活性剂加量的增大,20 min后的颗粒分散液的析水率逐渐降低,当加量从0.03%增至0.05%时,析水率出现较大程度的降低,颗粒分散液的稳定性明显提升,而当加量大于0.05%时,析水率降低幅度较小,同时考虑到成本因素,确定复配表面活性剂最佳加量为0.05%。

表3 不同复配表面活性剂加量下颗粒分散液的析水率

2.1.2 悬浮剂优选

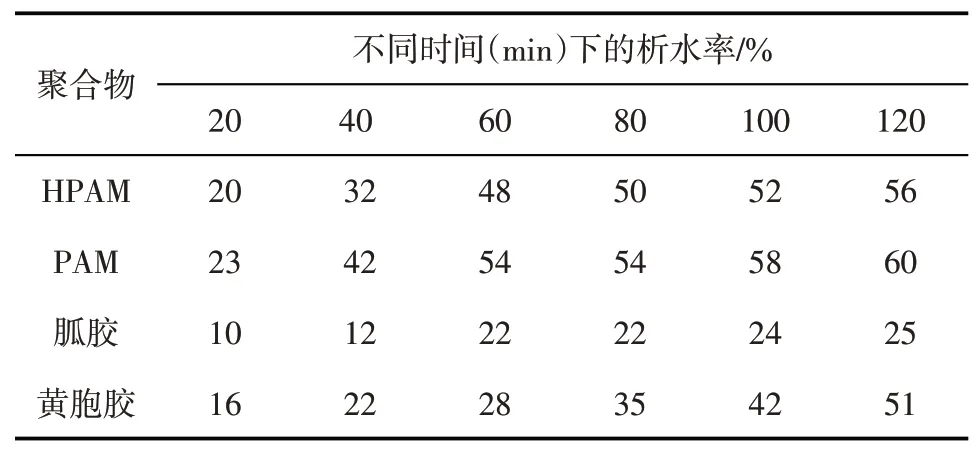

(1)聚合物的优选

在构建颗粒悬浮体系的过程中,聚合物常被用来增强颗粒的悬浮性和稳定性。选取了HPAM、PAM、黄胞胶和胍胶4 种聚合物,向100 g 的CTAC/CTAB 复配溶液(CTAC、CTAB 复配比为2∶3,加量为0.5%)中加入质量分数为0.1%的不同聚合物,再加入1 g 的沥青粉颗粒,颗粒分散液在不同时间下的析水率见表4。可以看出,加入聚合物静置20 min时的析水率相较于不添加聚合物时的(37%)明显降低。这是由于聚合物分子链较长,在溶液中相互缠绕,提高了体系的黏度,提升了体系的动力稳定性,使得颗粒不易沉降。从表4还可以看出,加入胍胶的颗粒分散液静置2 h 时的析水率最低,仅为25%,而加入其他聚合物的颗粒分散液的析水率均在50%以上,这表明胍胶对于提升体系的颗粒悬浮能力和稳定性有较为明显的效果,因此选用胍胶为体系的稳定剂。

表4 加入不同聚合物的颗粒分散液的析水率

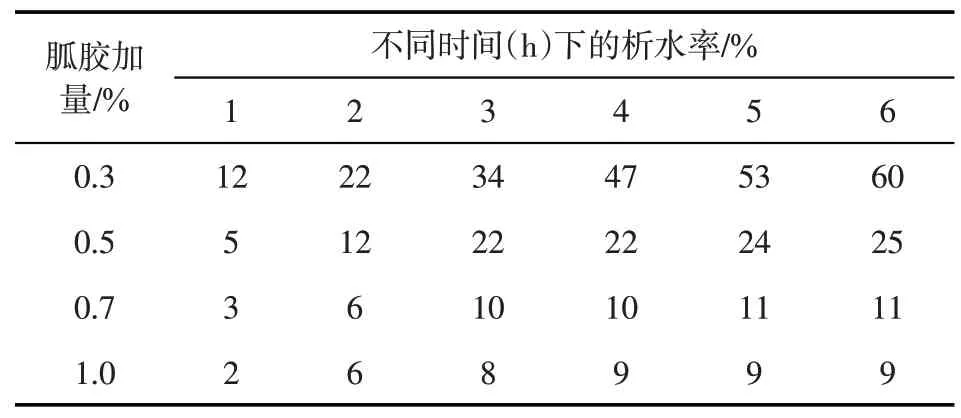

(2)聚合物加量优选

聚合物的加入对悬浮体系的稳定性有较大的提升,一般情况下,聚合物加量越高,体系越稳定,但体系黏度也会随之增高,不利于封堵体系注入地层。不同胍胶加量下颗粒分散液在不同时间下的析水率见表5。随着胍胶加量的增大,不同时间下颗粒分散液的析水率均有所降低,这是由于胍胶用量的增大导致体系黏度提升,使得颗粒不易沉降,悬浮性较好。当胍胶用量为0.7%和1%时,不同时间下析水率的变化不大,考虑到聚合物加量过高会使得体系黏度过大而不易注入地层,同时也会增加成本,因此确定胍胶用量为0.7%。

因此确定的沥青粉颗粒堵剂最佳配方为:1%沥青粉颗粒+0.7%胍胶+0.05%表面活性剂复配体系(十六烷基三甲基氯化铵、十六烷基三甲基溴化铵质量比2∶3)。

表5 不同胍胶加量下颗粒分散液的析水率

2.2 沥青粉颗粒封堵剂的耐温耐盐性能

2.2.1 堵剂的耐温性

将按最佳配方配制的堵剂体系放入100、150、180 和200℃的烘箱内6 h 中,析水率分别为5%、11%、11%和20%。这表明高温对堵剂稳定性产生了一定影响,但是堵剂在200℃下放置6 h的析水率也仅20%,说明堵剂具有较好的耐温性能。

2.2.2 堵剂的耐盐性

使用不同矿化度的地层水配制堵剂,将配制好的堵剂放入150℃的烘箱中,记录6 h 内的析水量,结果见图1。可以看出,随着矿化度的升高,堵剂析水率出现一定程度的升高,但使用矿化度为100012 mg/L的地层水配制的堵剂静置6 h后的析水率仍小于30%,表明该堵剂具备较好的耐盐性能。

图1 堵剂在不同矿化度下析水率曲线

2.3 沥青粉颗粒封堵剂的高温封堵性能

2.3.1 高温封堵性和耐冲刷性

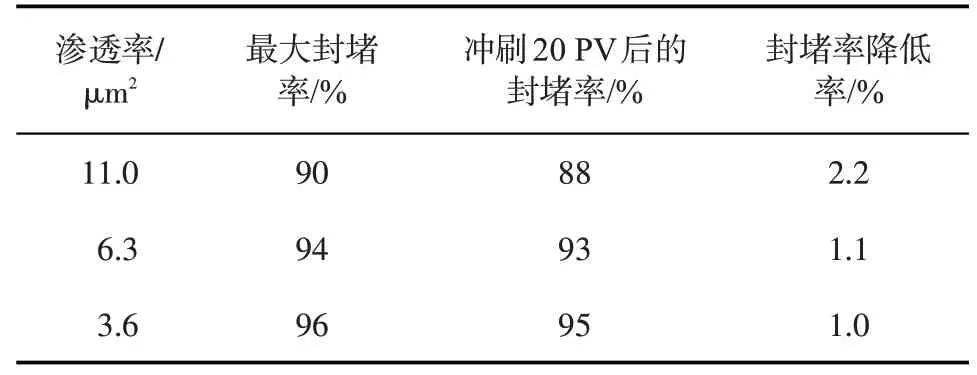

在60℃下先向填砂管中注入2 PV封堵剂,然后将填砂管放置在200℃干燥箱中老化2 h 并注入蒸汽至少20 PV,封堵剂对填砂管高温封堵性和耐冲刷性能测试结果见表6。可以看出,在不同渗透率填砂管中,该堵剂的封堵率均能保持在90%以上,注入蒸汽长时间冲刷后封堵率降低率较小(低于2.2%),表明该堵剂具有较好的耐冲刷性能。

表6 沥青粉颗粒封堵剂封堵率

2.3.2 选择性封堵能力

为研究沥青粉颗粒堵剂的选择性封堵性能,用石英砂填制两根渗透率相似的填砂管,饱和地层水后,将其中一根填砂管饱和原油作为模拟油层,将另外一根饱和地层水作为模拟水层。在60℃下注入2 PV软化点为120℃的沥青粉颗粒堵剂,老化2 h后,在150℃下测定封堵后对水相封堵率以及对油相的封堵率,结果见表7。由表7 可以看出,堵剂在150℃条件下对水层的封堵率可以达到85%以上,而对油层的封堵率不足20%,表现出较好的选择性封堵能力。这是由于沥青粉颗粒可溶于原油,少量进入油层的沥青粉颗粒,在地层温度下溶于原油中并随原油一起采出,不会对油层产生封堵作用;而树脂颗粒在地层水中几乎不溶解,因而会对水层产生较强的封堵作用。

表7 沥青粉颗粒封堵剂的油水选择性封堵率

3 结论

沥青粉颗粒高温封堵体系(1%沥青粉颗粒+0.05%CTAC/CTAB(2∶3)+0.7%胍胶)在200℃下放置6 h 后的析水率仅20%;同时该堵剂具有较好的耐盐性能,使用矿化度为100 g/L的地层水配制堵剂的析水率小于30%。

沥青粉颗粒高温堵剂对不同渗透率岩心的封堵率均能保持在90%以上,且注入蒸汽长时间冲刷后封堵率降低率低于3%,具有较好的耐冲刷性能。沥青粉颗粒高温堵剂具有较好的选择性封堵能力,对水层的封堵率可高达85%以上,而对油层的封堵率低于20%。