不同细度模数的细集料对混凝土减水剂和减水率的试验研究

2022-12-06罗玉艳赵宝生韩姗姗

罗玉艳,赵宝生,韩姗姗

(1.云南开放大学,云南 昆明 650223;2.云南省建筑科学研究院有限公司,云南 昆明 650223;3.云南大学,云南 昆明 650500)

0 引言

采用不同粒径按照比例采用连续级配拌制混凝土,具有良好的强度和易性基础,泌水、离析现象也不易发生。大粒径砂充当骨架作用,小粒径砂填充空隙,在胶结材料的共同作用下提高混凝土性能,细度模数越大,容易造成混凝土离析泌水现象;反之,容易导致混凝土用水量不易控制强度受影响。有研究表明:细集料细度模数越大其比表面积越小,混凝土保水性会随之下降[1,2]。也有研究指出细集料颗粒外观及纹理对混凝土工作性能也有较大影响[3]。随着含泥量的增加,水泥胶砂流动度减小[4]。王雷[5]、袁征[6]等人提出的利用水泥净浆流动度的方法测定减水剂减水率(以下简称“净浆法”)。本文是在满足砂是连续级配的情况下,研究了不同细度模数的砂对胶砂流动度的影响,进一步确定了细度模数对减水率的影响规律。

1 细集料细度模数对减水剂减水率的影响

1.1 细度模数的影响

不同细度模数的砂对混凝土影响较大,与水结合状态存在明显差异。随着砂细度模数的增大,颗粒比表面积随之减小,在其他材料不变的情况,则包裹这些砂所需的水泥浆减少,进而胶砂流动度偏大、偏稀。通过适当降低用水量,才能够保证砂浆达到(180±5)mm基准流动度。本文采用砂胶比为 3∶1 的情况下,分别采用细度模数为 1.9、2.6、3.4 的河砂开展试验,对于同一种减水剂,减水剂掺量、水泥均相同,水泥 C1 与减水剂W 1~W 7 的不同细度模数下水泥减水剂减水率和净浆流动度损失如表 1 所示。

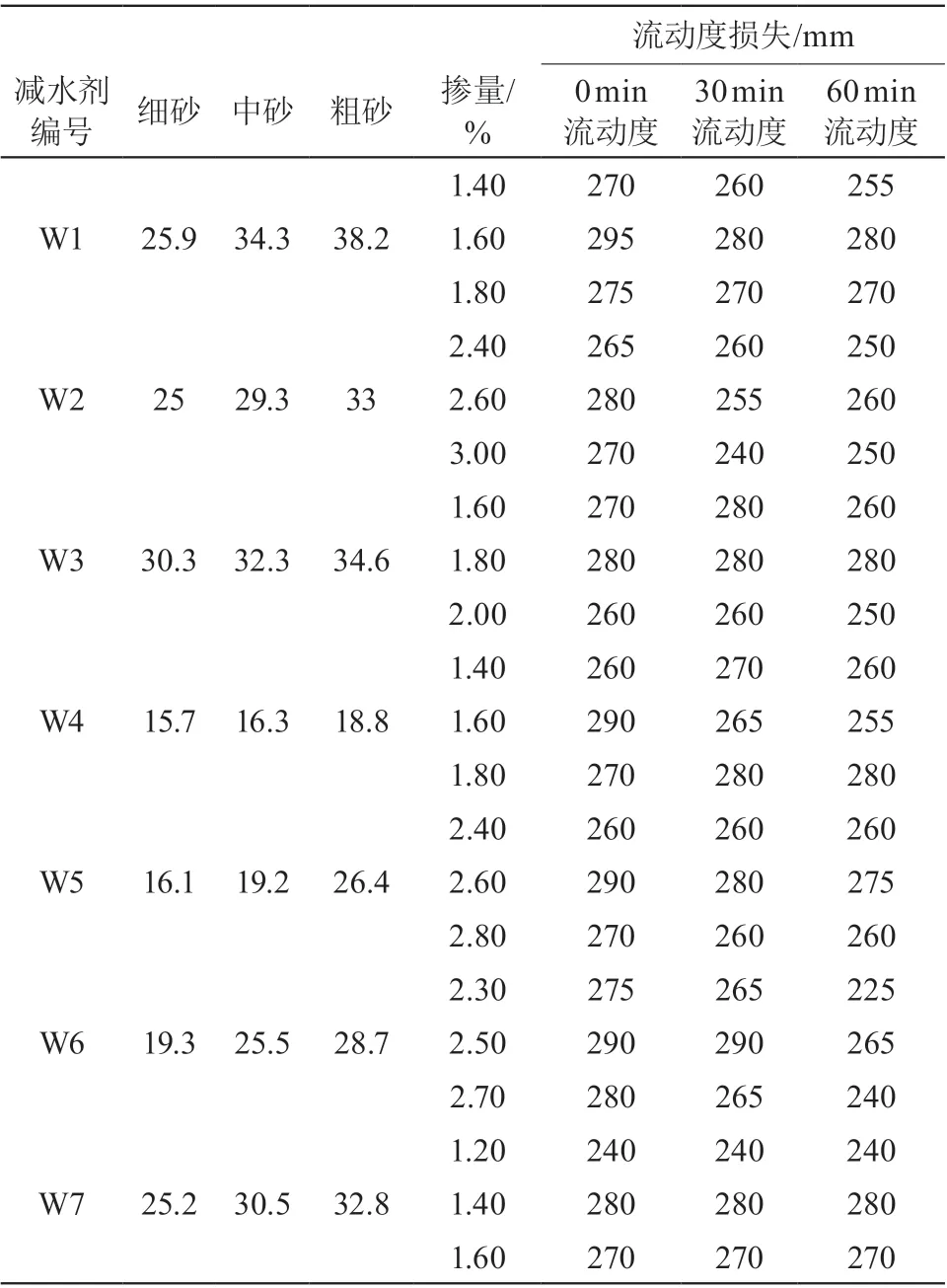

表1 不同细度模数下水泥减水剂减水率和净浆流动度损失

从表 1 中可以看出,这 7 种减水剂与水泥 C1 拌合后,水泥净浆均有明显的饱和点掺量。30 min 水泥净浆流动度经时损失最小为 0,最大是 W4 减水剂为 25 mm,60 min 水泥净浆流动度经时损失最小为 0,最大是 W4 减水剂为 30 mm。这说明,W4 减水剂与水泥 C1 相容性相对于其他几种减水剂较差。

图 1 所示为砂的粗细程度对减水率的影响,从中可以看出,W4 减水剂减水率很低。这是由于表 1 中显示的 W4 减水剂与 C1 水泥相容性较差所致。这说明,减水剂与水泥相容性对胶砂减水率也有很大影响。

图1 砂的粗细程度对减水率的影响

在相同砂胶比(3∶1)条件下,随着砂的细度模数增加,减水率的总趋势是在增加,只是增加的幅度不同;随着砂的细度模数增加,在胶砂流动度达到(180±5)mm 时,用水量在不断减小。

1.2 细度模数与砂胶比对减水率的影响

砂与胶凝材料比例(即砂胶比)增大,则用于包裹砂颗粒的胶凝材料趋于减少,砂颗粒表面的水泥浆体厚度会变薄,超过一定限度时,这些浆体不足以隔离开砂颗粒,不能充分发挥润滑作用,会导致砂浆流动度降低。梁咏宁等[7]研究了在用水量相同的情况下的胶砂流动度,研究结果表明:胶砂流动度随着砂胶比的增加而降低。也有研究表明[8]水泥用量变化时,所测得的减水剂减水率也会发生显著变化。这些研究结果与本试验得到的结果是一致的。

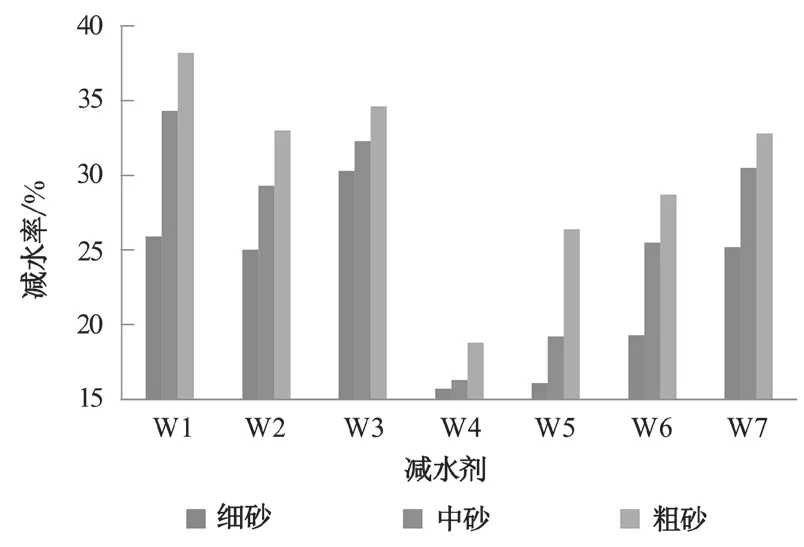

从图 2 中可以看出,当河砂细度模数为 2.6 时,所测得的减水剂减水率与使用标准砂得到的的减水率接近。当河砂细度模数小于或大于标准砂细度模数时(1.9 和 3.4 时),所测得的减水剂减水率均与标准砂砂浆组不同。鉴于此,本试验中保持其他原材料不变,针对不同砂的细度模数而采用与之匹配的砂胶比,所测得的减水剂减水率与掺 ISO 标准砂的减水率基本一致。

图2 掺 ISO 标准砂与河砂的减水率对比

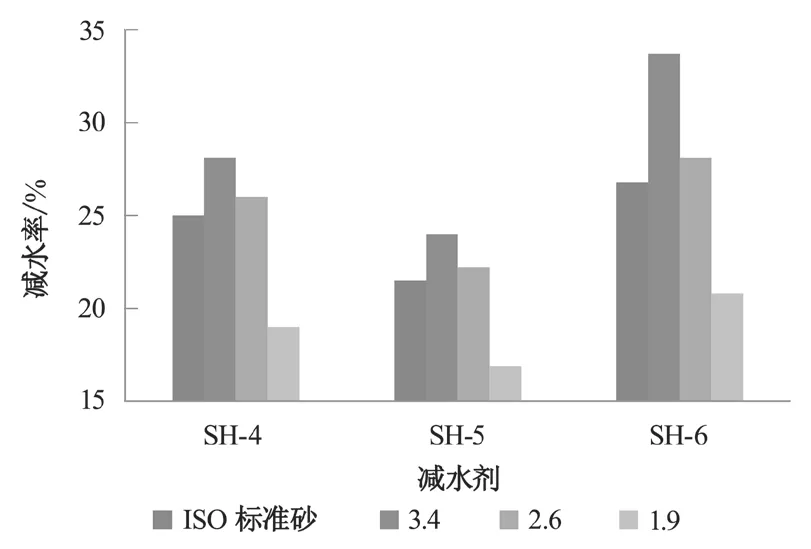

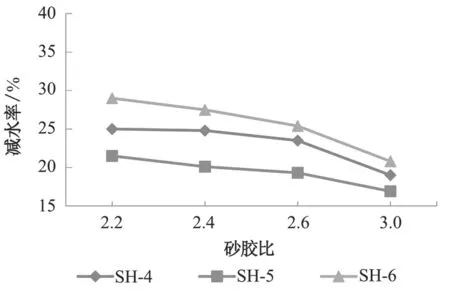

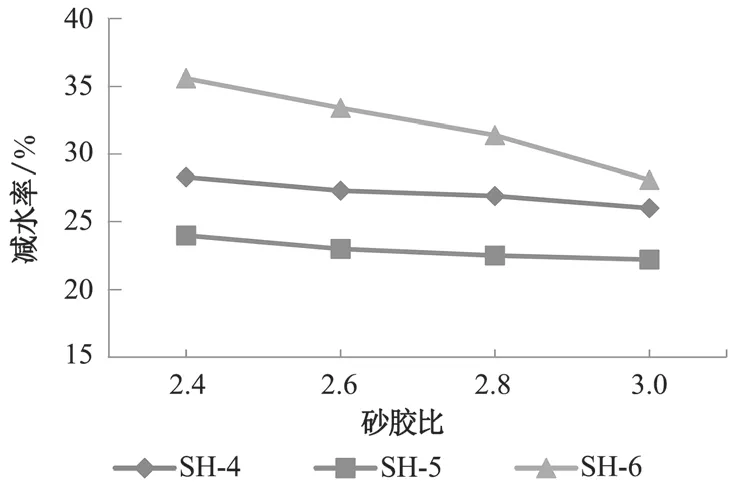

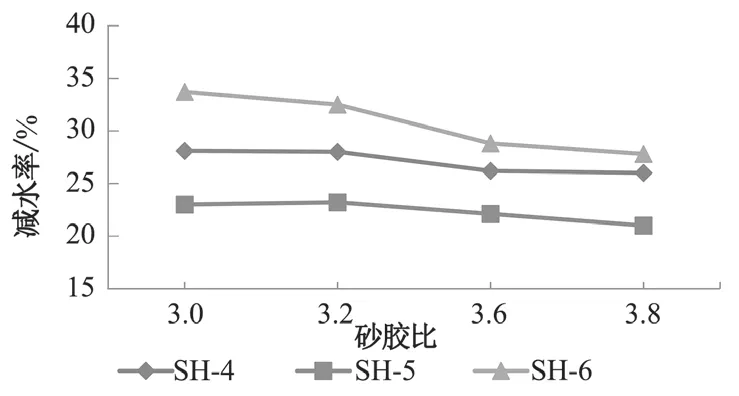

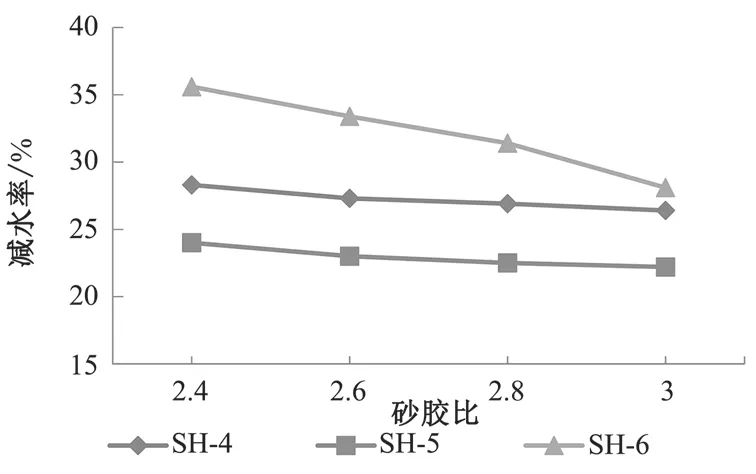

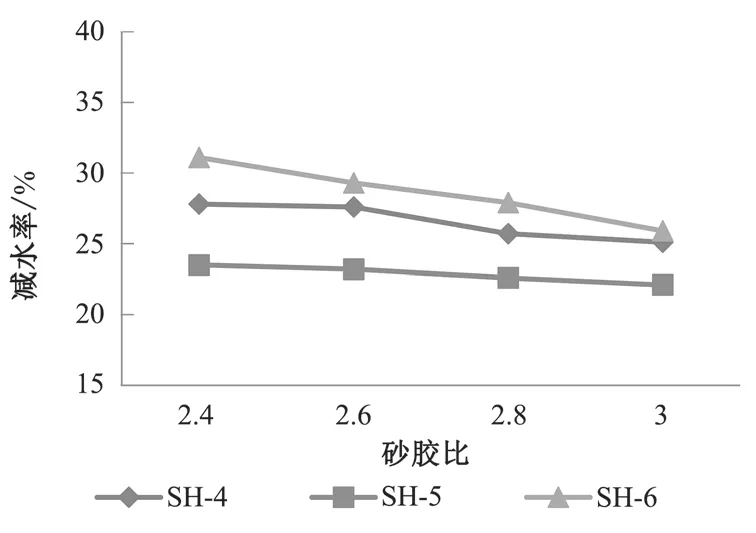

图 3~图 5 为不同细度模数的砂随着砂胶比的不同,减水率的变化规律。其中,细度模数为 1.9 的河砂,测定了砂胶比为 2.2∶1、2.4∶1、2.6∶1、3.0∶1 时的减水率;细度模数为 2.6 的河砂,测定了砂胶比为 2.4∶1、2.6∶1、2.8∶1、3.0∶1 时的减水率;细度模数为 3.4 的河砂,测定砂胶比为 3.0∶1、3.2∶1、3.6∶1、3.8∶1 时的减水率。

图3 细度模数为 1.9 时,减水率随砂胶比的变化规律

图4 细度模数为 2.6 时,减水率随砂胶比的变化规律

图5 细度模数为 3.4 时,减水率随砂胶比的变化规律

SH-4、SH-5、SH-6 三种减水剂随着砂胶比的增加,当细度模数为 1.9 时,减水率分别减小了 6.0 %、4.6 %、8.2 %;当细度模数为 2.6 时,减水率分别减小了1.9 %、1.8 %、7.5 %;当细度模数为 3.4 时,减水率分别减小了 1.9 %、2.0 %、5.9 %。由此可以得出,在同一个细度模数下,减水率较高的 SH-6,随着砂胶比的改变,减水率变化要高于其他两种减水剂。

当细度模数分别为 1.9、2.6、3.4 时,随着砂胶比的增加,SH-4 减水剂减水率分别减小了 6.0 %、1.9 %、1.9 %;SH-5 减水剂减水剂分别减小了 4.6 %、1.8 %、2.0 %;SH-6 减水剂减水率分别减小了 8.2 %、7.5 %、5.9 %。由此可以得出,在同一种减水剂的情况下,细度模数为 1.9 时,随着砂胶比的改变,减水率的变化要高于其他两种细度模数。当细度模数为 3.4 时,减水率变化最小。

从试验结果可以看出,随着砂胶比的增加,减水剂减水率是有变化的。其总趋势是减水率随着砂胶比的增加而减小。

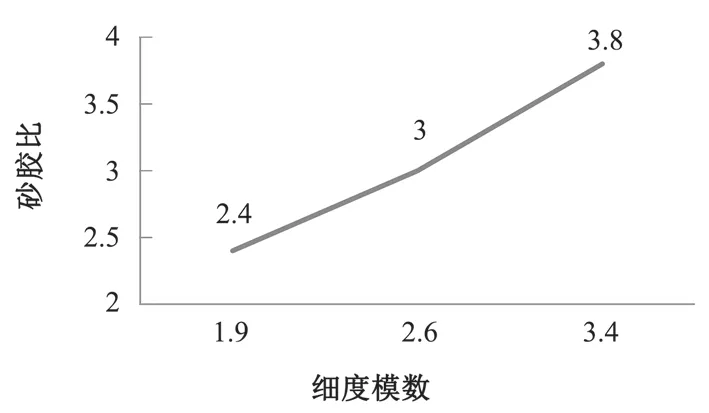

将上述试验结果与国标胶砂法测定的减水率做对比,可以得出不同细度模数的河砂分别对应的最佳砂胶比。图 6 中的折线表示不同细度模数的河砂所对应的最佳砂胶比。采用这个砂胶比利用河砂测定的减水率,在工程允许的误差范围内,与国标胶砂法测定的减水率基本一致。图 6 折线可以为估算不同细度模数河砂的合理胶砂比提供一定的参考。在使用河砂测定减水率时,仅需测出砂的细度模数,就可以得出该细度模数的砂需要什么样的砂胶比,从而快速准确地测定出减水剂减水率。

图6 细度模数与砂胶比的对应关系

2 不同类型的砂对减水率的影响

2.1 不同种类的砂对减水率的影响

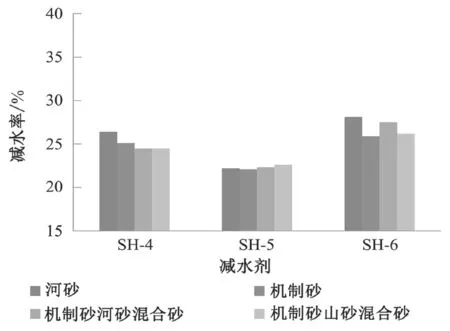

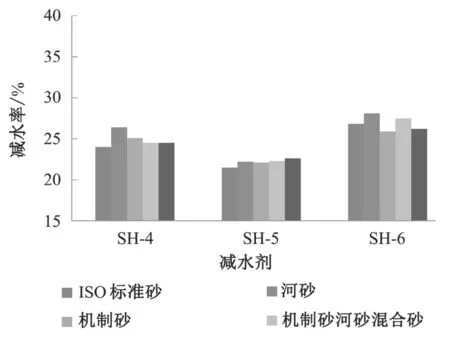

实际工程中常用的砂包括机制砂、山砂、河砂、混合砂,其中河砂的颗粒形状大多是圆形或椭圆形,表面比较光洁,机制砂的颗粒形状多为棱形,表面粗糙且含粉量较高,混合砂是将河砂、机制砂、山砂按照一定的比例混合而成。图 7 为在砂胶比为 3∶1 的情况下,不同种类的砂对减水率的影响。其中,砂的种类有河砂、机制砂、机制砂河砂混合砂、机制砂山砂混合砂。

图7 砂的种类对减水率的影响

如图 7 所示,对于不同的减水剂,砂的种类变化会影响减水剂减水率的测定值,但总体影响不大。对于减水剂减水率较大的情况(SH-6),胶砂减水率由小到大依次为:机制砂(25.9 %)<机制砂山砂混合砂(26.2 %)<机制砂河砂混合砂(27.5 %)<河砂(28.1 %)。对于减水剂减水率较小的情况(SH-5),砂的种类变化则对减水率测试值几乎不影响,平均约为22.5 %。由上可知,当减水剂自身减水率较高时,不同砂类型对减水率测试值影响较大,反之则影响较小。

2.2 砂的种类与砂胶比的对应关系

图 8 为掺 ISO 标准砂与 4 种不同种类的工程砂的减水率对比。从图中可以看出,采用标准砂的砂浆减水率与其他砂的情况并不相同。这里再次说明,当其他原材料保持一致情况下,改变砂胶比可实现与掺加标准砂一样的效果,所测得的减水率与标准砂的差异在允许误差范围内。

图8 掺不同种类的砂的减水率对比

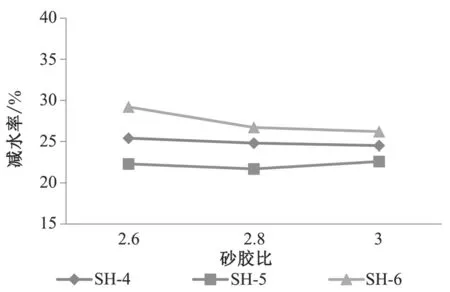

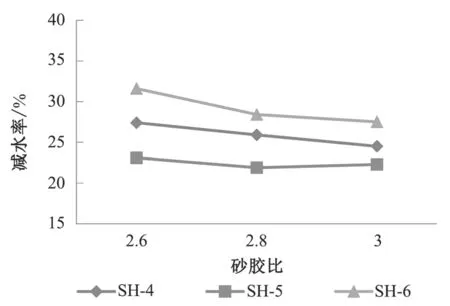

为不同种类的砂随着砂胶比的改变,减水率的变化规律。其中,测定了河砂、机制砂在砂胶比为 2.4、2.6、2.8、3.0 时的减水率,机制砂山砂混合砂、机制砂河砂混合砂在砂胶比为 2.6、2.8、3.0 时的减水率,结果如图 9~图 12 所示。

图9 河砂随砂胶比的改变减水率的变化规律

图10 机制砂随胶砂比的改变减水率的变化规律

图11 机制砂山砂混合砂随胶砂比的改变减水率的变化规律

图12 机制砂河砂混合砂随胶砂比的改变减水率的变化规律

如图 9~图 12 所示,砂胶比变化会引起所测试的减水剂的减水率的变化。总体趋势是:随着砂胶比的增大,所测试的减水剂减水率数值趋于降低。与上述的结果类似,如果减水剂自身减水率较高,则砂胶比的变化对所测试的减水率数值影响较大;减水剂自身减水率较低,则砂胶比对减水率数值的影响并不大。

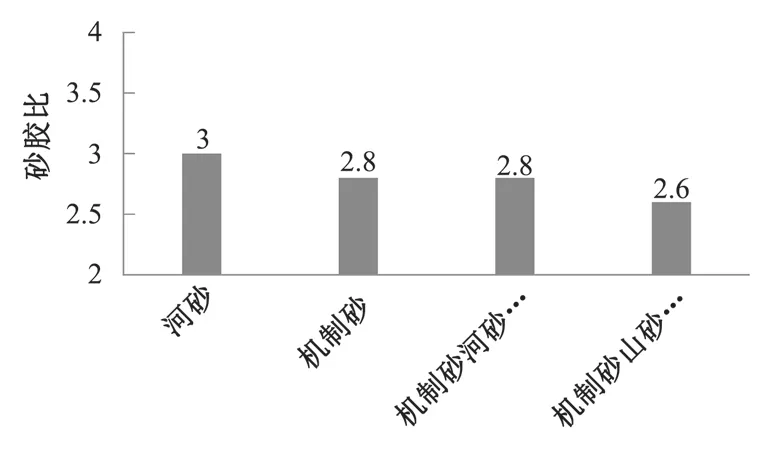

将上述试验结果与国标胶砂法测定的减水率相比较,在保证测试得到的减水率一致情况下,可以得到不同类型的砂对应的最佳砂胶比,如图 13 所示,其中河砂、机制砂、机制砂河砂混合砂、机制砂山砂混合砂对应的最佳砂胶比分别为 3、2.8、2.8、2.6。

图13 不同种类的砂对应的最佳砂胶比

3 含粉量、含泥量对减水率的影响

3.1 石粉含量对减水率的影响

随着建设事业的不断发展,混凝土对砂的需求越来越大,机制砂得到了广泛的应用,机制砂是将石屑经过简单的加工筛分而成,粒径在 75 µm 以下的石屑。有研究表明,石粉部分替代水泥加入到混凝土中,可以提高混凝土的强度,改善混凝土的和易性和致密性,就云南而言,大多数公路工程所用的机制砂的石粉含量为 10 %~20 %,这个比例并不低,鉴于此,系统研究机制砂的石粉含量与减水率的相关关系是必要的。

试验中,采用的砂为机制砂,砂胶比为 2.2 中测定的机制砂最佳胶砂比。

从图 14 可知,对于不同减水率的减水剂,随着砂中石粉含量的增加,所测得的减水率变化趋势不尽相同。当减水率较大时,石粉含量对减水率的影响不显著;当减水率较小时,随着石粉含量的增大,减水率逐渐下降。

图14 含粉量对减水率的影响

3.2 泥粉含量对减水率的影响

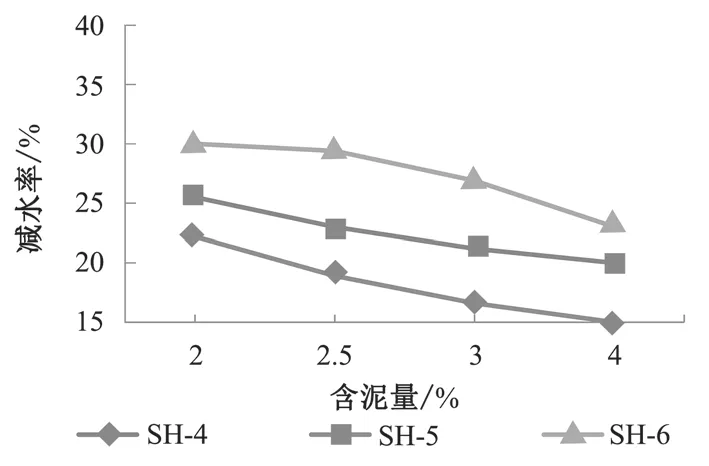

由于泥对聚羧酸减水剂的吸附作用强于水泥,因此含泥对聚羧酸减水剂的影响非常敏感。实际工程中如果砂中泥粉含量较高时,可能会导致混凝土初始工作性能变差、工作性能保持性能也急剧降低,还可能危机混凝土力学性能和体积稳定性。因此,规范中提出用来检测减水剂的砂中,含泥量不得超过 1 %,水泥胶砂流动度会随着含泥量的增加而减小。

试验中,采用的砂为机制砂,砂胶比为 2.2 中测定的机制砂最佳胶砂比。

由图 15 可知,随着细集料含泥量的提高,对于不同的减水剂,所测的减水率均不断降低。但含泥量在 2.5 % 以下时,这个趋势较弱,含泥量大于 2.5 % 时,则较为显著。由此,建议在实际工程中,测试实际用砂对应的减水率时,要适当控制砂的含泥量不宜超过 2.5 %,以免对所测数据与基准砂的偏差过大。

图15 含泥量对减水率的影响

4 结论

可以采用砂浆来代替混凝土在实际工程施工现场实现快速检测减水剂的减水率,本文通过研究砂的类型、细度模数、石粉含量以及含泥量对砂浆法测得的减水剂的减水率变化,可得到如下结论。

1)减水率随着砂的细度模数的增加而增加。当采用细度模数为 2.6 的河砂测定减水率时,其结果与采用 ISO 标准砂测定的减水率基本一致。

2)砂的类型与对所测的减水率数值有影响,但影响并不大。

3)随着砂胶比的增加,减水率变化的总趋势是减小。减水剂自身减水率较大时,减水率变化较明显,减水剂自身减水率较小时,减水率变化较平缓。

4)砂的关键性能参数指标石粉含量和含泥量会影响减水率的测试值,这两个指标数值越大,减水率越低。相比较而言,含泥量对减水率数值的影响更大一些。Q