大位移井环保润滑剂的研究与应用*

2021-04-09董平华何瑞兵苗海龙

董平华,许 杰,何瑞兵,王 伟,谢 涛,苗海龙,陈 强,吴 宇

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中海油田服务股份有限公司,天津 300459;3.荆州嘉华科技有限公司,湖北荆州 434000)

渤海南部海域垦利区块前期完钻数口井,水垂比为1.2~1.7。由于长水平段的存在[1—2],在重力作用下,钻具与井壁、钻具与套管的接触面增大,摩擦力也逐渐增大,两者之间温度不断升高,润滑剂在钻具表面严重脱附,造成体系润滑性能显著下降,因润滑不足造成的扭矩摩阻问题进一步增大。同时该区域水平段地层泥页岩水敏性强,易水化造浆引起钻井液增稠,进而导致润滑性能减弱,增大了钻进阻力[3—4]。该区域前期完钻的多口井钻遇目的层时就频繁出现了憋压、蹩扭矩等情况。而且近几年渤海区域实现全部零排放的趋势愈加明显,每年的4—10 月海洋生物繁殖期,要求回收全部钻井液。渤海海域进行全监控环保管理,严苛的海洋环保法规对于该海域作业的润滑剂提出了极高的环保要求。国内现有的钻井液润滑剂在保证良好润滑及抗磨能力的同时,难以兼顾其环保标准,无法满足海洋作业要求,因此开展渤海湾大位移井钻井液环保润滑剂的研究刻不容缓。

在钻井液中加入润滑剂来调节钻井扭矩和钻具磨损问题是最有效措施之一。目前渤海现场常用的润滑剂多为油类润滑剂,易产生浮油,且生物毒性不达标,对海洋生物繁殖有一定的影响。通过对润滑剂机理分析,当现场钻井液体系各处理剂的吸附基团较多时,易在钻具和井壁形成吸附层,降低润滑剂在摩擦界面的吸附量,影响钻具接触面润滑膜的致密性和吸附强度,反向促进了润滑剂的脱附能力,从而降低润滑剂的润滑效率[5—6]。针对上述问题,为了满足渤海大位移井钻井特点,同时考虑环保要求,以植物油、低碳醇、脂肪酸、聚醚和纳米材料为原料制备了润滑剂Biolube,研究了该润滑剂的极压润滑、抗磨减阻、配伍性、抗污染能力和生物毒性等,并在渤海南部海域两口大位移井进行了现场应用。

1 实验部分

1.1 材料与仪器

环保水基润滑剂Biolube、钠膨润土、无水碳酸钠、氢氧化钠、聚阴离子纤维素PF-PAC-LV、聚合物抗盐提切剂PF-JHVIS、黄原胶PF-XC、氯化钠、氯化钾、聚合醇PF-JLX-C、改性石墨PF-GRA,超细钙HTC、重晶石、矿物油类润滑剂PF-1#和极压类润滑剂PF-2#(均含有毒性基团,环保要求不达标),中海油田服务股份有限公司;渤海现场海水;模拟海水,矿化度为31380 mg/L,每升海水中含21.86 g NaCl、3.23 g Na2SO4、4.53 g MgCl2、0.93 g CaCl2、0.64 g KCl、0.17 g NaHCO3、0.02 g Na2CO3,所用无机盐均为市售分析纯试剂;污染土Rev-Dust,渤海垦利区块现场。

ZNN-D6 型六速旋转黏度计、NZ-3A 黏滞系数测定仪、变频高速搅拌机,青岛海通达专用仪器有限公司;中压滤失仪、XGRL-4 高温滚子加热炉,青岛梦创仪器有限公司;Fann21200极压润滑仪,美国Fann公司;KMY201-1A抗磨试验机,武汉神州机电有限公司;CODcr快速测定仪、BOD5测定仪,青岛聚创环保设备有限公司。

1.2 实验方法

(1)钻井液的配制

①6%淡水基浆:在1 L 蒸馏水中加入60 g 膨润土、2.5 g Na2CO3,在6000 r/min 下搅拌20 min,室温下密闭养护24 h。②6%海水基浆:按①先配制200 mL 12%淡水基浆,室温下养护24 h,再加入200 mL模拟海水,6000 r/min 下搅拌10 min。③钻井液:按照垦利区块现场钻井液配方配制PEM体系,具体配方为3%海水搬土浆(现场海水+0.07% NaOH+0.07% Na2CO3+3%膨润土,养护24 h )+0.5%NaOH+0.3% Na2CO3+0.6% PF-PAC-LV+0.3%PF-JHVIS+0.1% PF-XC+6% KCl+12% NaCl+3%PF-JLX-C+0.5% PF-GRA+5% HTC,重晶石加重至1.3 g/cm3。

(2)评价方法

参照国家标准GB/T 16783.1—2014《石油天然气工业中钻井液现场测试(第1 部分:水基钻井液)》测试钻井液各项性能。依据石油天然气行业标准SY/T 6094—94《钻井液用润滑剂评价程序》评价润滑性能;参照中国石油天然气集团公司企业标准Q/SY 111—2007《油田化学剂、钻井液生物毒性分级及检测方法发光细菌法》和国家标准GB/T 18420.2—2009《海洋石油勘探开发污染物生物毒性第二部分:检测方法》中的卤虫法测定润滑剂的生物毒性;依据国家标准GB 11914—89《水质化学需氧量的测定重铬酸盐法》测定润滑剂的化学需氧量(CODcr),依据国家标准GB 7488—87《水质五日生化需氧量(BOD5)的测定稀释与接种法》测定润滑剂的BOD5,以BOD5/CODcr值表示润滑剂的生物降解性。

2 结果与讨论

2.1 润滑剂Biolube的性能评价

润滑剂Biolube原料由植物油、低碳醇、脂肪酸、聚醚及纳米材料组成,通过一系列化学反应制得;原料均为环保可降解材料,通过对植物油进行改性,在保证其传统润滑效果的同时,引入多吸附基表面活性剂以及纳米微粒,吸附点多,面积广,增强了润滑膜致密性和强度,有效改善钻井液的润滑能力。室内分别从润滑机理、极压润滑、抗磨减阻、配伍性、抗污染能力、生物毒性等方面对Biolube 进行了评价与分析。

2.1.1 润滑机理

钻井过程中,钻井液体系中的多种处理剂对钻具、套管及井壁间存在着不断吸附-脱附的过程,其竞争吸附过程大大影响了常规润滑剂的吸附能力。而Biolube则引入多吸附基团,能在钻具及井壁间形成强有力的吸附薄膜,使竞争吸附能力增强且吸附层不易脱附,有效降低了钻井液在接触面间的阻力;其中还含有层状结构的醚类物质,分子间可相对滑动,能吸附在黏土微粒表面,从而减缓钻井液流动过程中微粒产生的滑动摩擦;该剂同时引入纳米微粒,粒度小,在重载荷下可形成滑动系,能在摩擦界面的微滑痕处分散、均匀填充以及修复,从而有效减缓摩擦表面间的磨损。

2.1.2 极压润滑能力

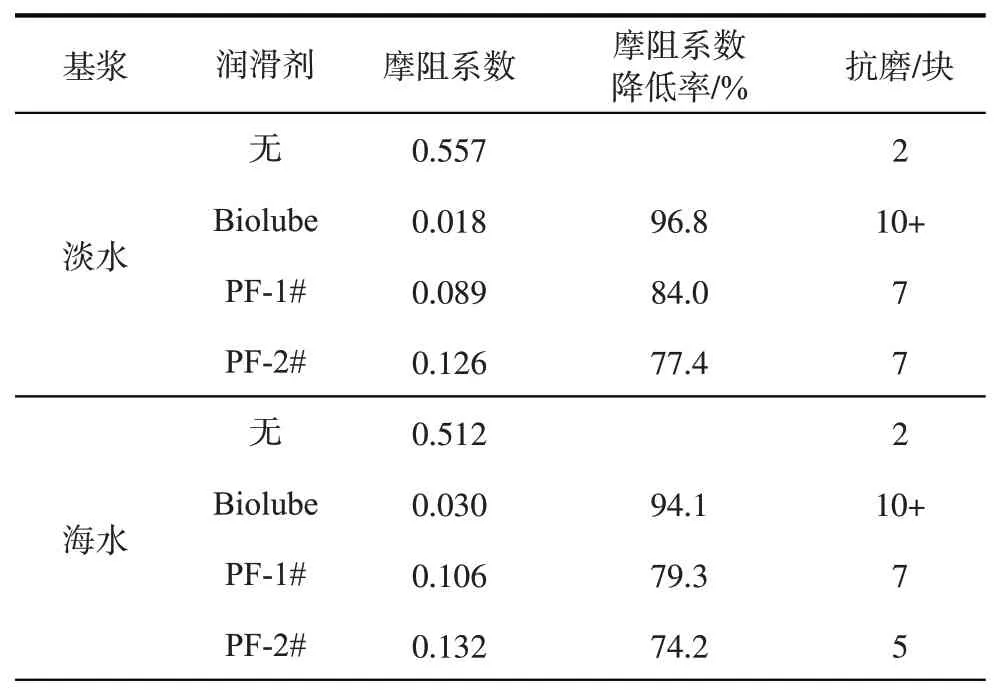

使用极压润滑仪和抗磨试验机,分别对润滑剂Biolube 和渤海常用润滑剂进行了润滑能力和抗磨效果的测定,结果如表1 所示。在6%淡水基浆和6%海水基浆中分别加入2%Biolube后,基浆的摩阻系数降至0.03以下,润滑性能均明显优于常用润滑剂;且抗磨均达到10块砝码以上,抗磨效果优异。

表1 润滑剂在基浆中的润滑性能

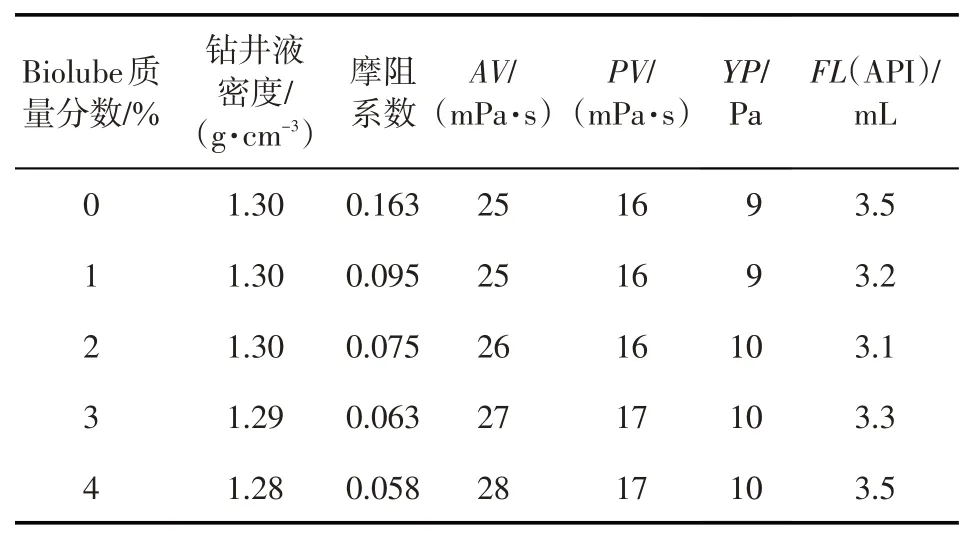

2.1.3 与钻井液的配伍性

室内配制现场PEM体系,然后按不同的质量分数加入Biolube,120℃老化16 h,评价Biolube 与钻井液的配伍性、起泡性和润滑性,结果如表2 所示。随着加量的增大,Biolube 对该体系表观黏度(AV)、塑性黏度(PV)和动切力(YP)的影响较小,3%加量以下时滤失量(FL(API))降低,有轻微降滤失作用。Biolube加入前后体系密度基本无变化,加量为3%时,体系的摩阻系数低至0.06,润滑效果明显。Biolube与PEM钻井液体系配伍性良好,不起泡,满足现场施工要求。

表2 Biolube润滑剂对钻井液性能的影响

2.1.4 抗磨减阻能力

在PEM 钻井液中加入2%润滑剂,用抗磨试验机评价其抗磨能力。加入Biolube 的钢球磨痕微小且光滑,磨痕圆斑直径为2.5 mm;而未加任何润滑剂(空白)和加入PF-1#、PF-2#的钢球磨痕表面积大且粗糙,圆斑直径分别为6、5、4.5 mm,其中空白的钢球摩擦界面最为粗糙。由此可见,Biolube能在摩擦表面形成强有力的极压膜,起到良好的抗磨减阻效果。

2.1.5 抗污染能力

在大位移井施工中,明化镇、馆陶组地层钻屑易水化分散造浆,少量碎钻屑污染钻井液,且不能通过固控设备除去。在PEM钻井液中加入3%Biolube和5%~20%的污染土Rev-Dust,测定钻井液的黏度和摩阻系数,结果如表3 所示。随着污染土加量的增大,体系的AV、PV、摩阻系数略有增加,但增幅较小,依然具有较强的抗钻屑污染能力和润滑效果。

表3 Biolube润滑剂和污染土对钻井液性能的影响

2.1.6 生物毒性与降解性

参照Q/SY 111—2007 和GB/T 18420.2—2009对润滑剂Biolube进行生物毒性测试。Biolube的半数有效浓度(EC50)值为15×104mg/L,远高于2.5×104mg/L 的标准值;通过卤虫法(96 h)测得的半数致死浓度(LC50)值为4.6×104mg/L,大于3.0×104mg/L 的标准值。委托国家海洋局天津海洋环境监测中心检测的结果相同(LC50值>3×104mg/L),说明Biolube无生物毒性,满足一级海域环保要求。参照GB 11914—89、GB 7488—87测定了Biolube的CODcr和BOD5值,BOD5/CODcr为27.4%,生物降解性良好。

2.2 润滑剂Biolube的现场应用

2019 年以来,环保润滑剂Biolube 陆续在垦利区块KL10-1-A47和KL10-1-B62两口大位移井进行了试用。

2.2.1 KL10-1-A47井

将Biolube 用于KL10-1-A47 井8-1/2''井段。井段穿越层位为沙河街二段(3403—3573 m)和沙河街三段(3573—4166 m)。其中,沙河街二段的泥岩与细砂岩呈不等厚互层,局部夹薄层灰质粉砂岩;沙河街三段的泥岩夹灰质粉砂岩、粉砂岩和细砂岩,局部发育煤层。从3403 m 至3825 m,井斜方位从30°/205°开始增斜扭方位至43°/247°,之后稳斜钻进至完钻井深4166 m。

该井进入裸眼段,未加入Biolube时钻进过程中扭矩波动范围为30~38 kN·m,波动频繁。循环体积200 m3,在图1 中虚线处对应井深均匀补充4.8 t Biolube(体积分数2%)后,扭矩逐渐趋于平稳;后期扭矩波动在27~33 kN·m,波动频率降低。整个钻进过程中,钻井液黏度、密度稳定。由图1 可见,KL10-1-A47(简称A47)井钻进中的扭矩和机械钻速(ROP)均优于邻井KL10-1-A28(简称A28)井(使用PF-2#),且一直保持平稳,倒划眼起钻顺利。

图1 Biolube润滑剂对KL10-1-A47井8-1/2''井段的影响

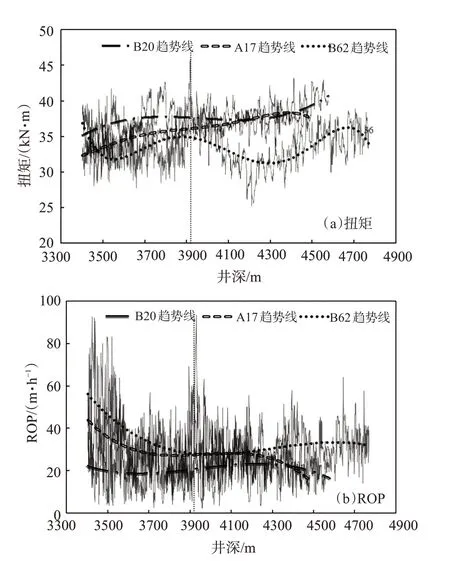

2.2.2 KL10-1-B62井

该井从1000 m 开始54°稳斜,最大井斜62°(4770 m),技术套管下深至3883.5 m。8-1/2''井段于2019 年2 月5 日进入裸眼段,井段深度3884—4770 m,水平位移3533.56 m。开钻采用PEM 钻井液钻进,层位沙二组。该井进入裸眼段,未加入Biolube时钻进过程中扭矩波动范围为34~40 kN·m,倒划眼期间为36~42 kN·m,钻进扭矩峰值最高达到46 kN·m,见图2 虚线处。在井深3925 m、钻井排量2000 L/min、循环池补充2%~3% Biolube 后,扭矩开始持续下降,在4200 m 左右时降至最低25 kN·m,后期正常钻进期间扭矩较为平稳,在33 kN·m上下浮动。钻进至完钻井深4770 m,钻井液黏度和密度始终保持稳定,两次倒划眼短起期间参数平稳,未出现憋扭矩、倒划眼困难等情况,且非油层段岩屑排放期间海面未见油花,对海洋微生物无毒害影响。由图2可见,KL10-1-B62(简称B62)井8-1/2''井段钻进中的扭矩值小于邻井KL10-1-B20(简称B20)和KL10-1-A17(简称A17),而ROP 高于邻井,表明Biolube 优于现场常用润滑剂PF-2#,有效提高了钻井时效。

图2 Biolube对KL10-1-B62井8-1/2''井段的影响

3 结论

以植物油、低碳醇、脂肪酸、聚醚和纳米材料为原料制备的润滑剂Biolube 的润滑性能优于同类润滑剂,与钻井液的配伍性良好。加有Biolube的钻井液抗磨达到10 块砝码以上,磨痕微小且均匀,抗磨减阻效果显著,且具有较强的抗钻屑污染能力和润滑效果。润滑剂Biolube无毒可降解,满足渤海海域环保要求。将润滑剂Biolube于渤海南部海域试验,改善了垦利区域大位移井摩阻扭矩大、波动频繁的问题,有效提高了钻井效率。且非油层段岩屑排放期间海面无油花,对海洋微生物无影响。该剂在降低摩阻与扭矩、保护海洋环境,提高钻井综合效益等方面的效果显著,有利于海洋油田的可持续发展。