低损害钻井液体系的性能及在川西低渗气藏的应用*

2021-04-09宋兆辉吴雪鹏蔡利山林永学金军斌张凤英

宋兆辉,吴雪鹏,陈 铖,蔡利山,林永学,金军斌,张凤英

(中国石油化工股份有限公司石油工程技术研究院,北京 100101)

0 前言

川西地区勘探开发实践表明,储层裂缝发育程度是影响川西区块气井产能的主要因素之一;如何实现储层原有裂缝的高效保护,是保证油气层的及时发现和准确评价、提高川西地区低渗气藏产量的主要研究方向之一[1—2]。完井作业是提高和恢复产能的重要环节,完井作业时需将钻井过程中在近井壁地带的暂堵层或泥饼高效清除,从而解放气藏通道实现低残留,这也是低渗气藏钻井过程中实现储层保护的重要手段之一[3—4]。现有川西低渗气藏钻井液体系中既能形成有效封堵层,又有较高泥饼解堵率体系的相关报道较少[3,5,6]。川西陆相低渗气藏储层下沙溪庙组以厚层岩屑长石砂岩、岩屑石英砂岩为主,上沙溪庙组以紫红色含钙质结核的泥岩为主,夹厚层长石石英砂岩,黏土矿物占全矿物的比例为16%~35%,渗透率为8×10-4~1.75×10-3μm2,平均渗透率0.021×10-3μm2,孔隙度为0.9%~15.33%,平均孔隙度8.66%。针对川西气藏普遍存在渗透率低、孔喉形状复杂、气体流动阻力较高等特征,开展了低损害钻井液体系研究[6—8]。低损害钻井液体系既可以在钻井过程中实现高阻渗,又可以在完井作业时实现封堵物质的低残留[9—10]。储层损害程度与钻井周期密切相关,低损害钻井液体系不但应具备储层保护功能,同时也要具备较强的井眼稳定能力,以便尽可能减少工作液与储层的接触时间[11—13]。

川西致密砂岩地层孔隙度较低、孔隙半径小、喉道形状复杂,岩石基质的毛管效应强,致密砂岩气藏的基质渗透率低。由于致密砂岩气藏的含水饱和度远低于常规油气藏,当外来工作液渗入或者挤注进入储层后,在较高的毛管力梯度下会发生自吸作用,进入储层的裂缝和孔道中,产生比常规油气藏更强的液相圈闭损害。造成川西地区储层损害的因素主要有如下3 个方面:(1)液相圈闭损害。临界水饱和度与初始水饱和度之间的差值越大,液相圈闭对气藏产生的损害越严重。液相圈闭主要损害井壁周围地层的有效渗透率,对致密砂岩气藏储层的损害较常规油藏更为严重;较大的地层水矿化度也会导致地层水易结垢,损害储层渗透率。(2)液相敏感性损害。依据江沙206HF 井、江沙33-7井、中江109D 等井取出岩心的滚动回收率和敏感测试结果,川西低渗沙溪庙组岩性主要表现为:速敏损害弱,水敏程度中偏弱~中偏强,酸敏程度为中偏强~强。(3)水基滤液造成储层岩石中的黏土矿物水化分散运移。致密砂岩气藏的含水饱和度低,水分大多分布在孔隙以及晶粒交接处,未被水润湿的颗粒广泛分布。储层揭开以后,孔缝中的高岭石、发丝状伊利石、淤泥颗粒、非结晶硅石、石英、长石等固相颗粒在水化压差作用下都可能发生不同程度的运移,堵塞孔喉,对储层造成损害。

本文主要以“高阻渗低残留”为储层保护的目标方针,研发新型储层保护剂,同时开展井壁强化、润滑等研究。针对川西储层特点,主要由以下两个方面研究低损害钻井液体系:(1)研制功能型钻井液储层保护剂SMRP-1,对钻井液进行改进,增强钻井液的封堵能力;(2)选择性配伍可酸溶的材料,在实现钻井液强封堵的同时,也可以通过酸洗溶解,实现封堵储层的渗透率恢复率达95%以上,达到保护储层的目的。

1 实验部分

1.1 材料与仪器

盐酸、氯化钙、氯化钾、氢氧化钾、甲醇、十二烷基磺酸钠、偶氮双异丁基腈,上海阿拉丁试剂公司;重质碳酸钙型刚性颗粒和丙烯酰胺类聚合单体1、乙烯基吡咯烷酮单体2和苯乙烯磺酸盐类单体3,德州大陆架公司;聚丙烯酰胺钾盐(KPAM)、低黏度聚阴离子纤维素(LV-PAC)、黄原胶(XC)、石灰,郑州东方助剂有限公司;磺化酚醛树脂SMP、磺化酚醛树脂SMP-2、褐煤树脂(SPNH),昆明金思达化工有限公司;环保淀粉(SMART)、环保润滑剂(SMLUB-E)、井壁修补强化剂(SCH)、抑制型表面活性剂(FS-1),中石化石油工程技术研究院;磺化单宁SMT,濮阳市鑫源环保科技有限公司;磺化烤焦SMK、磺化沥青,荣盛化工有限公司;重晶石粉,安县华西矿粉有限公司;川西地区高沙304 井下沙溪庙组天然岩心,长约7.54 cm、直径约2.50 cm;膨润土浆,按石油天然气行业标准SY/T 5490—2016《钻井液试验用土》配制;川西高庙33-21HF井下沙溪庙组泥岩,清水回收率为44.5%。

Glacios透射电镜(TEM),赛默飞世尔科技有限公司;恒温箱、滚子炉、精密压力表、精密加压控制阀和液样收集器、DYX-1 岩心渗透率测试仪,海安县石油科技仪器有限公司;FA 型非渗透滤失仪,青岛泰峰石油仪器有限公司;ZNN-D6 六速旋转黏度仪、71 型高温高压滤失仪、ZNS-2A 型中压滤失仪,青岛恒泰达机电设备有限公司;DW-2 动态污染评价仪,南通仪创实验仪器有限公司。

1.2 实验方法

(1)储层保护剂SMRP-1的制备

依据地层平均渗透率分布范围,选用粒径范围在30~100 μm的刚性颗粒作为主剂,将其加入氧化还原引发剂偶氮双异丁基腈的水溶液中并充分搅拌、超声使其均匀分散,依次按比例加入表面活性剂(十二烷基磺酸钠)、聚合单体1、单体2、单体3充分混合,40℃下反应4 h 后,将混合体系离心分离、甲醇溶液洗涤,真空干燥,得到淡黄色粉末状固体。

(2)阻渗性能测试

采用FA 型非渗透滤失仪分别测试30 min 内液流浸入砂床的深度,通过侵入深度表征不同体系的阻渗性能。

(3)酸溶性

①SMRP-1 酸溶率的测定。配制4 份质量分数为15%的盐酸溶液200 mL;搅拌下分别加入不同质量分数烘干后的SMRP-1 样品,搅拌溶解4 h 后,离心、洗涤、充分烘干后称重,得到酸溶后SMRP-1 的残余质量。按SMRP-1酸溶前后的质量差与酸溶前质量的比值计算SMRP-1酸溶率。

②泥饼酸溶率的测定。采用中压滤失仪,通过滤纸-称重法评价酸液对泥饼的溶解清除性。首先,记录滤失实验所用滤纸的质量,保留API 滤失量实验形成的泥饼,准确称量泥饼质量m1(去除滤纸质量,即泥饼与酸液反应前的质量);将称重的泥饼在酸液(15% 盐酸)中浸泡1、2、4 h,取出酸化后的残余泥饼,烘干至恒重,准确称量残余质量m2,按(m1-m2)/m1×100%计算泥饼酸溶率R。

(4)岩心渗透率恢复率的测定

①测定岩心水测渗透率Kw1,入口压力选择0.5 MPa,待出气口气压稳定后测量;②将岩心装入岩心夹持器的胶皮套内,使岩心位于岩心夹持器底端,在另一端装入堵头后,拧上堵头固定器压紧岩心,施加一定围压后将待测钻井液倒入污染釜中,打开加热系统,设定温度为120℃,同时在60 r/min 转速下搅拌钻井液;③在岩心出口处放好量筒,加压到3.5 MPa 的同时打开滤液出口阀,开始计时、计量,并记下累积滤失体积(即瞬时滤失),动滤失实验时间为125 min;④测定钻井液损害岩心后岩心的水测渗透率Kw2;⑤按Kw2/Kw1×100%计算静态渗透率恢复值RS。

2 结果与讨论

2.1 SMRP-1结构表征

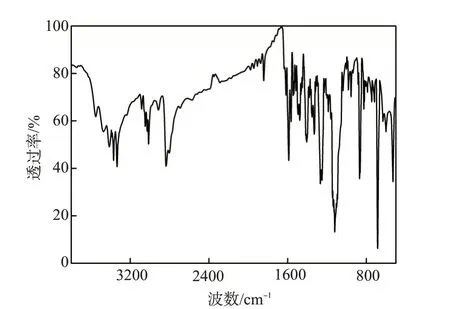

SMRP-1的结构见图1。SMRP-1的红外光谱图(见图2)中,2851.91、2928.77 cm-1为亚甲基C—H对称和不对称伸缩振动峰;865.01、1101.24 cm-1为Si—O—Si 的对称和不对称伸缩振动吸收峰;3348.45 cm-1为仲胺的N—H 伸缩振动峰;1249.72 cm-1为C—N 的伸缩振动峰;687.22 cm-1为苯环的C—H 面外弯曲振动峰;1586.93、1400.03 cm-1为苯环的C—C伸缩振动峰。说明目标聚合物已经包被到粉体刚性颗粒表面。

图1 SMRP-1的聚合物结构

图2 SMRP-1的红外光谱图

2.2 SMRP-1作用机理

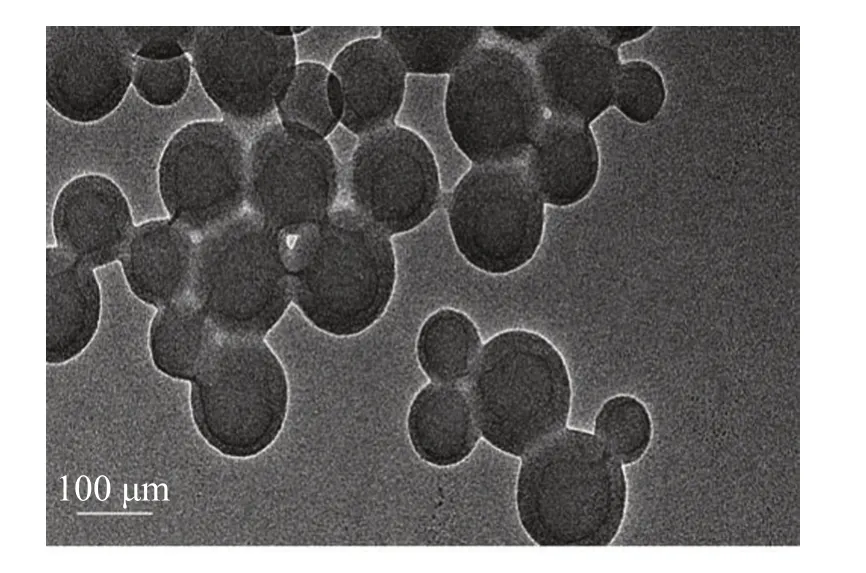

本文通过对阻渗机理的研究分析,结合地层特点,从提高孔隙弥合效应、提高微通道的液阻效应、采用可酸溶原料等方面入手,最终实现低残留目标。由透射电镜照片(见图3)可见,制备的SMRP-1粒子具有明显的核壳结构。通过在刚性颗粒表面接枝部分交联的聚合物,聚合物“网状”结构包覆在颗粒表面,提高其致密封堵能力。表面聚合物中引入耐温性好的苯磺酸等官能团可以有效提高分子的耐温和吸附作用,刚性颗粒起支点骨架作用,通过聚合物交联缠绕提高封堵作用。SMRP-1中的刚性颗粒能提供架桥的强度,其表面的网状聚合物能适应裂缝中的非规则孔径,形成可部分交联的致密封堵膜,并在井壁岩石表面形成屏蔽层,有效阻止钻井液内组分侵入地层。钻井施工完成后,缝隙中的SMRP-1 通过酸化可被清除,从而实现体系对储层的低损害。

图3 SMRP-1颗粒的透射电镜照片

2.3 SMRP-1性能评价

2.3.1 阻渗性能

在质量分数为4%的膨润土基浆中分别加入不同浓度的SMRP-1,在30 min 内不同浓度液流浸入砂床(80~100 目)的深度如图4 所示。由图可见,SMRP-1 不仅具有良好的砂床裂隙封堵性能,还具有较好的降滤失特性。这可能是由于SMRP-1的表面引入了疏水基团,在泥饼形成过程中可以在泥饼表面形成弱疏水表面,阻止液体渗入,宏观表现为滤失量(FL(API))的降低;同时部分SMRP-1 颗粒可以在微孔隙内壁吸附形成疏水层,增强了岩石孔隙表面的疏水液阻效应。SMRP-1可显著降低滤失量,促进形成更加致密的泥饼,改善泥饼质量。

图4 SMRP-1加量对砂床侵入性能的影响

为进一步研究SMRP-1在不同孔隙大小的岩石中的封堵、降滤失性能,在不同目数石英砂的砂床中分别测试膨润土浆体系在30 min 内浸入砂床的深度,结果如表1所示。众所周知,在其他条件相同的情况下,非渗透仪砂床中采用的石英砂目数越大,其孔隙度越小。实验结果表明,不同目数石英砂对液流的渗透和滤失性影响较大,即孔隙度越小,体系对液流的抗渗滤能力也越强。所用石英砂目数为80~100 时,未经处理的膨润土原浆即具有较好的阻渗性能,而SMRP-1 的加入可以进一步提高体系的阻渗性能。随着所用石英砂目数的进一步增加,含有SMRP-1 的体系仍表现出较好的阻渗能力,但阻渗效果略有下降,这可能是由所制备的SMRP-1自身粒径与岩石孔隙匹配程度所决定的。

表1 液流在不同砂床中的渗漏情况

2.3.2 酸溶性

钻井液在封堵、阻渗时,对孔喉、裂缝处的阻渗做出贡献的固相颗粒和液相物质需要在完井过程中得到有效消除,解放气体流通通道,真正实现储层低损害。因此,在制备SMRP-1 时所使用的原料均可酸溶。SMRP-1 加量对自身SMRP-1 酸溶率的影响如图5 所示。SMRP-1 经15%的盐酸溶液充分溶解后,其固体残留量约为15%,其中经4 h酸溶的SMRP-1 酸溶率可达到87%;在15%的盐酸中,1%SMRP-1 的SMRP-1 自身酸溶率最高,可以达到89.2%。随着SMRP-1浓度增加,自身酸溶率有所下降,但仍高于85%。实验结果表明,SMRP-1可以通过低浓度酸洗实现低固相残留,从而实现保护储层的目的。

图5 SMRP-1加量对酸溶率的影响

2.4 低损害钻井液性能

对于油气藏勘探开发工程而言,任何体系都要首先满足安全钻井工作需要。低损害钻井液作为低渗气藏保护用体系,在技术上具有较强的方向性。所谓低损害,即最大限度地保护好储层原始状态,以“高阻渗低残留”SMRP-1为基础,结合井壁修补强化剂及配伍性较好的关键处理剂的研选,同时综合考虑安全钻井技术需要,构建形成低损害钻井液,其基础配方为:2%膨润土浆+0.3%~0.5%KPAM +0.3%~0.5% LV-PAC +0.8% SMART +0.2% KOH +3% SMP-2 +3% SPNH +2%SMLUB-E+2%~3%SMRP-1+1%~2%SCH+3%~5%KCl+0.5%~1%FS-1+0.1%~0.2%XC+0.5%石灰+重晶石(调节密度)。

2.4.1 综合性能

不同密度条件下,低损害钻井液综合性能评价结果如表2 所示。测试标准参照国家标准GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1 部分:水基钻井液》。由表2 可见,基础配方钻井液的流变性和滤失性均较好,润滑性优良,有较强的抑制性。且钻井液流变性能和润滑性能受钻井液密度变化(升高)的影响较小,表明SMRP-1 与水基钻井液的配伍性良好。

表2 低损害钻井液综合性能评价

2.4.2 抗钙污染性能

低损害钻井液是以钾基和聚磺体系为基础构建的,体系自身的Cl-含量即可达到30 g/L 以上,因此重点考察了氯化钙对体系性能的影响,以期提高该体系对各种盐离子污染的适应性。首先按照上述基础配方配制密度为1.90 g/cm3的低损害钻井液,分别加入不同质量分数的CaCl2,在120℃下滚动16 h后分别测试体系流变性能、FL(API)及FL(HTHP),结果如表3 所示。当CaCl2加量为0~1.5%时,低损害钻井液的表观黏度(AV)、动切力(YP)和塑性黏度(PV)均未出现明显变化;当CaCl2加量大于2%时,体系流变性能略有上升。随CaCl2浓度增加,FL(API)和FL(HTHP)略有上升,表明低损害钻井液具有较好的抗钙离子污染性能。

表3 CaCl2加量对低损害钻井液流变性与滤失量的影响

2.4.3 阻渗性能

针对深井钻井液高温高压条件,采用71型高温高压滤失仪,参照国家标准GB/T 16783.1—2014 分别测试了聚磺钻井液(常规水基钻井液中加入SMT、SMK 及SMP)、封堵钻井液(常规水基钻井液中加入磺化沥青)和低损害钻井液的PPA 滤失量(FL(PPA)),使用5 μm 孔板作为过滤介质,实验温度为120℃。不同体系PPA滤失量随测试时间的变化如图6 所示。随测试时间的延长,3 种钻井液的PPA 滤失量逐渐增加。其中,低损害钻井液在实验时间范围内一直具有最低的FL(PPA),且增长趋势缓慢,表明低损害钻井液在高温(120℃)高压条件下具有优异的封堵性能。

图6 不同钻井液体系的PPA滤失量随时间的变化

2.4.4 泥饼酸溶性

添加3%SMRP-1 低损害钻井液的泥饼在15%盐酸溶液中浸泡1、2、4 h 后的泥饼酸溶率分别为22.9%、25.1%、27.3%。该钻井液泥饼在酸液中酸化4 h后的泥饼酸溶率可达27%以上,而相同条件下膨润土原浆形成的泥饼酸溶率不高于8%;且低损害钻井液的泥饼酸溶率随浸泡时间的延长而升高,酸浸不同时间后泥饼的宏观变化明显,酸溶前泥饼表面致密、光滑,酸溶后表面凹凸不平且厚度明显变薄。

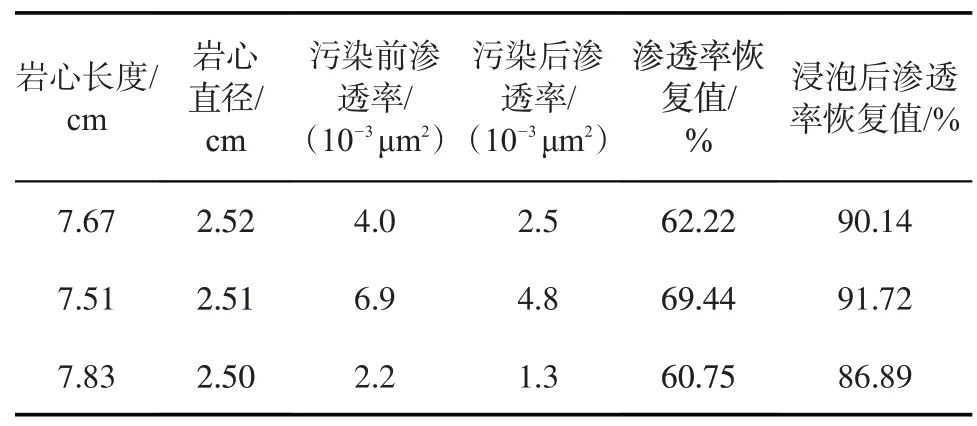

2.5 低损害钻井液储层保护效果

利用动态污染评价仪测定钻井液污染前后天然岩心的渗透率变化,然后再测定经15%盐酸溶液浸泡后的岩心渗透率恢复情况(岩心污染端面经酸液浸泡后测得的渗透率恢复值),考察低损害钻井液体系的储层保护效果,结果如表4所示。经低损害钻井液污染后的岩心平均渗透率恢复值为64.14%;当污染端经15%盐酸溶液浸泡后,平均渗透率恢复值可以达到89.59%,渗透率恢复率提高约25%。当采用常规的聚磺钻井液体系污染岩心后,渗透率恢复值仅为58.26%,当污染端经15%盐酸溶液浸泡后,渗透率恢复值为64.73%。可见低损害钻井液体系具有良好的渗透率恢复性,可提高完井工艺效率。

表4 低损害钻井液储层保护效果评价

2.6 低损害钻井液现场应用

低损害钻井液在江沙209HF 井进行了初次现场试应用。该井施工方为西南工程公司四川钻井分公司,井身结构为两段制水平井,目的层为上沙溪庙组。钻井液在2653~3016 m 井段(地层为J2s)入井循环一周后,漏斗黏度(FV)由加入前的52~55 s变为53~57 s,AV由39.5 mPa·s增至41 mPa·s,FL(API)不变,120℃下的FL(HTHP)由12.2 mL 降至10.3 mL。钻井液(入井时的井浆密度为1.86 kg/cm3)流变性能经高温剪切后无较大变化,体系性能稳定,现场试验浆的渗透率恢复值达到85.22%。江沙209HF 井于2017 年10 月6 日正式投产,产气量2.43×104m3/d,中江区块单井平均产气量1.43×104m3/d,表明该低损害钻井液对页岩气储层的保护效果良好,可用于现场推广试用。

3 结论

针对川西低渗气藏储层特点,在重质碳酸钙类刚性颗粒表面接枝部分交联的聚合物制得“高阻渗低残留”储层保护剂SMRP-1,其阻渗性能和酸溶性良好,与水基钻井液的配伍性良好。在有效提高体系储层保护能力的同时,对钻井液液相的渗透效应也具有良好的降低作用,亦可作为钻井液泥饼改良剂使用。用SMRP-1配制的低损害钻井液具有较好的阻渗、抗钙离子污染性能,形成泥饼的酸溶性较好,对储层的渗透率影响较小。在江沙209HF井现场应用中,钻井液性能稳定,对储层的保护效果较好。