超大宽高比螺旋板式微通道对O/W乳状液的破乳研究

2021-04-09马正东韦梅秀卢琪霖地力亚尔哈米提陈晓

马正东,韦梅秀,卢琪霖,地力亚尔·哈米提,陈晓

(1 西南民族大学化学与环境学院,化学基础国家民委重点实验室,四川成都610041; 2 西南民族大学化学与环境学院,微流体合成与分离实验室,四川成都610041)

引 言

随着社会的发展,含油废水大量增加,已成为世界上最紧迫的环境问题之一,油水混合物的高效分离及回收利用对保护生态环境,减少水资源的浪费和社会的可持续发展具有非凡意义[1]。传统的破乳方法主要分为生物降解法[2]、化学处理法[3]以及物理分离法[4]。生物降解法是一种很有潜力的绿色处理方法,但其对不同的油处理效果差异巨大,影响了其大面积推广;化学处理法是目前处理工业废水以及生活污水的主要方法,其处理效果好,但破乳剂会带来二次污染;物理分离法又分为主动和被动作用,主动方法主要包括利用外加电场[5]、声场[6]等实现破乳作用,其能耗普遍较高,被动方法有离心、吸附、膜分离[7]等,其中膜分离破乳率高,但其成本较高且存在膜污染问题。

按照存在形式的不同,含油废水可以分为浮油、分散油、乳化油以及溶解油[8]。一般情况下,溢油和含油废水的主要存在形式为乳化油,有水包油型和油包水型两种。乳化油以乳液的形式存在,在表面活性剂的作用下高度稳定,粒径通常在10 μm左右,传统的机械分离方法对于小粒径的乳液分离效果较差,新型膜分离技术的破乳率很高,但分离小粒径液滴时容易出现膜污染现象,导致破乳率下降。

微通道由于特征尺寸小,流体在微通道中流动时会产生不同于常规通道的流型,在化工生产中具有优良的过程强化作用[9-10]。Okubo等[11]首次将微通道用于油水分离,随后,Kolehmainen 等[12]通过延长微通道长度实现了对无乳化剂的小液滴分散体系的破乳,此后,Chen 等[13-14]设计加工出直线型板式微通道对含乳化剂的O/W 型乳液连续破乳,循环破乳5 ~20 次后,破乳率高达90%。上述结果证明利用简单的微通道结构即可实现乳液的快速破乳,但为了实现结构更紧凑、更高通量的破乳过程,仍需对微通道结构进行优化。

近几年,弧形[15]、螺旋形微通道[16]被大量报道用于高通量的粒子[17-18]以及血细胞[19-20]的筛选分离。Dean 二次流的定向迁移技术被认为是这一技术的重要原理。本实验室曾报道了一种加电三维螺旋板式微通道(3D-ESPM)对W/O 乳化油的具有良好破乳效果[21-22],提出Dean 涡流可能是分离机理之一。为进一步提升微通道对O/W 乳液破乳率,并探索Dean 涡流对微通道内液液两相限制流的作用机理,本文利用不加电的三维螺旋板式微通道(3D-SPM)进行了O/W 乳液的破乳实验研究,并使用COMSOL软件计算了该过程中Dean 涡流的变化。本研究旨在通过实验和模拟计算,探索一种不外加其他物理场的微通道快速高效破乳O/W 乳液的方法及其分离机理,并为液液两相限制流研究提供基础数据。

1 实验装置与方法

1.1 实验装置

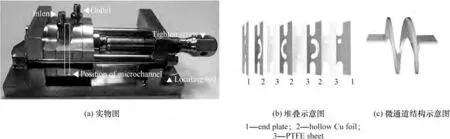

本文设计出一套新型3D-SPM,如图1 所示,通过超大宽高比(25∶1)实现超高通量,且不外加其他物理场,仅靠自身流体作用力将O/W 乳液快速破乳。

图1(a)为3D-SPM 的装置实物图,主要由螺杆、不锈钢拉杆、微通道进出口以及微通道部分构成。螺杆用于微通道的封装,防止漏液;不锈钢拉杆用来固定微通道位置,微通道进口连接中压柱塞泵(同田TBP5002,上海),出口连接量筒,收集破乳后的油水混合物。图1(b)为3D-SPM 的装配示意图,主要由两端的端板、黄铜片和聚四氟乙烯(PTFE)片组成。端板作为进出口和微通道的连接部分;中空铜片厚为200 μm,在内部切割出微通道,螺旋角θ为180°,螺旋通道宽W 为5 mm,螺旋半径R 为5 mm;PTFE 片厚度为200 μm,孔径为5 mm。采用两片PTFE 中间夹一片中空铜片的方法封装微通道,多片微通道串联后的内部螺旋结构如图1(c)所示。

图1 三维螺旋板式微通道Fig.1 Three-dimensional spiral plate-type microchannel

1.2 实验药品及仪器

本实验所用试剂包括十二烷基硫酸钠(SDS),氢氧化钠(NaOH),无水乙醇,均为分析纯,购自成都市科隆化学品有限公司。实验用水均为去离子水(沃特浦WP-UPT-10,18.2 MΩ),煤油(过滤处理)由中国石油化工集团有限公司提供;乳液制备采用高速均质分散机(FJ-200,上海标本模型厂);乳液粒径分布由激光粒度分析仪(济南润之科技有限公司Rise-2006)测定[23];接触角由接触角测量仪(JC2000D1,上海中晨数字技术设备有限公司)测定。

1.3 乳液制备

为了研究O/W 乳液的破乳效果,利用煤油作分散相、NaOH 水溶液作连续相、SDS 水溶液为乳化剂制备出O/W 乳液。预先制备好0.25 mol/L 的NaOH溶液、1 g/L 的SDS 水溶液,分别取36 ml 煤油、53 ml NaOH 溶液以及1 ml SDS 水溶液加入到锥形瓶中,利用高速均质分散机以15000 r/min 的转速搅拌2 min,得到新制备的含油率为40%的乳液,通过对比实验确定其为O/W 乳液。利用静置沉降法评价所制备乳液的稳定性[24],乳液稳定性J 计算公式如式(1)所示:

式中,Ve为沉降后乳液层体积,V 为沉降前配制的乳液总体积,Vw为沉降后析出的水相体积,Vo为沉降后析出的油相体积。

1.4 破乳实验

首先利用中压柱塞泵通过透明聚四氟乙烯管(φ 3 mm)将新制乳液由进口通入3D-SPM 中,乳液经过微通道破乳后由出口流出,并由量筒收集,静置沉降2 min 后,利用分液漏斗分离析出的澄清油相,将下层未破乳乳液继续循环破乳。通过式(2)计算整个过程的破乳率η:

式中,V′oil为破乳后析出的油相体积,V′total为离心管中收集的总体积,Φ为乳液的含油率。

1.5 计算机模拟方法

通过COMSOL Multiphysics 软件对微通道中的流体流动进行计算机模拟。在低Reynolds 数下,利用COMSOL 等仿真软件可以精确计算出具有稳定边界条件通道内的流体流动。本文中,对单片微通道进行三维建模分析,选取COMSOL 软件的层流(spf)模块,使用用户自定义网格对该设备内的超大宽高比通道进行网格划分,加大通道高度方向网格密度,利用稳态求解器进行求解。取θ为90°时的微通道截面来分析内部流场,比较剪切速率及Dean涡流强度在不同体积流速下的变化,分析其破乳机理。

2 结果与讨论

2.1 O/W 乳液的稳定性及其在PTFE 表面的润湿性

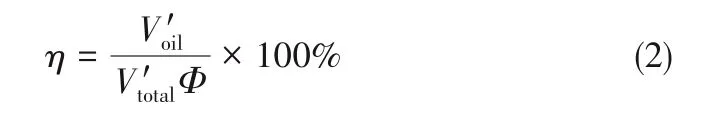

待破乳的乳液必须具备足够的稳定性,才能确定微通道的破乳效果。本实验中所用乳液的稳定性结果如图2(a)所示:经过2 h 的重力沉降实验,目标乳液稳定性依然在90%以上。同时在静置沉降过程中油相没有析出,但由于油滴的运动和聚集,会有少量水从下层析出。新制乳液通过柱塞泵只流经透明聚四氟乙烯管后所析出的油相体积很小,相较于微通道破乳作用可以忽略不计。

图2 乳液稳定性(a);PTFE壁面的接触角(b)Fig.2 Stability of the emulsion(a);Contact angle on the surface of PTFE(b)

煤油和水在PTFE 表面的接触角如图2(b)所示,可以看出;PTFE具有明显的亲油疏水性。微通道上下表面均由PTFE 构成,它的亲油疏水性决定该通道对油滴具有更强的黏附力,有利于打破乳液内分散体系的平衡,促使油水两相分离。

2.2 三维螺旋微通道的破乳效果

将平均粒径为13.8 μm 的O/W 乳液通过高度为200 μm 的微通道进行破乳,考察乳液体积流速v 为2~12 ml/min 时,通道片数(P=1~9)和循环次数(N=1~8)对破乳率的影响。

2.2.1 通道片数对破乳率的影响 此装置中,叠加微通道片数可以增加微通道长度从而延长停留时间。图3(a)结果表明,单片微通道的破乳率为2.85%~6.65%,通道片数叠加后,破乳率逐渐增加。当片数为9时,在单次通过微通道,仅与通道壁面作用1.6 s 后,破乳率最高可达25%。此微通道高度为200 μm,而O/W 乳液的平均粒径为13.8 μm,最大液滴粒径通常不超过20 μm,远小于微通道尺寸。该结果与Kolehmainen 等[12]提出的增加微通道长度可以对小粒径乳液进行破乳的结论一致,但本文分离对象为含乳化剂的粒径小于20 μm 乳液,较文献所分离的无乳化剂40 μm 以上粒径乳液,分离性能明显增强。

由图3(a)可知,在同一流速下,增加微通道片数,延长乳液在通道内的停留时间,会导致液滴迁移的时间增加,在Dean涡流和表面吸附耦合作用下液滴聚集更加密集,有助于碰撞频率的增加,从而导致破乳率的提高。这也是螺旋型微通道较直线型微通道破乳率高的重要原因。

2.2.2 体积流速对破乳率的影响 图3(a)、(b)均表明,微通道破乳率随着乳液体积流速的增加呈现先增加后下降的趋势,当体积流速为8 ml/min 时达到峰值,不论改变微通道长度[图3(a)]还是循环次数[图3(b)],这一峰值都十分明显。随着循环次数增加,尽管破乳后的液滴平均粒径逐渐减小[图3(c)],但这一峰值始终没有消失,说明这一现象主要受体积流速的影响。

微通道中同时存在液滴的聚并和分散现象[25],既被用作分散器制备乳液,也可用于液液两相分离。三维螺旋微通道中体积流速的增加与通道内螺旋结构的动态耦合也会产生动态的聚并和分散互逆过程。特别是二次流Dean涡流的产生,其强度随体积流速的增加而增加,会进一步强化微通道中液滴的聚并和分散过程。当壁面吸附的表面作用占优、涡流聚并作用为主导时,破乳率呈现上升趋势;当聚并和分散作用达到平衡时,破乳率达到峰值[26];继续增加流速时,增加的壁面剪切力将阻断壁面吸附作用,同时高强度的Dean涡流对液滴由聚并作用转为分散作用,导致破乳率逐渐下降。

值得注意的是,在以上通道片数和体积流速实验中,中压柱塞泵的出口显示压力始终为0,未达到其最小响应压力0.1 MPa。这一现象表明,整个破乳过程的压降小于0.1 MPa。这主要是由于超大宽高比3D-SPM 的三维尺寸中只有通道高度一维属于微米级,这将大大降低通道阻力,减少过程能耗。

2.2.3 循环破乳次数对破乳率的影响 乳液单次通过微通道的破乳率最高只有25%,因此通过循环破乳过程来进一步提升破乳率。图3(b)表明,随着循环破乳的进行,累积破乳率持续增加,因此循环破乳装置可以实现增加破乳率的目的。

图3(c)为体积流速在8 ml/min 时液滴粒径随通道片数(1 ~9)以及循环破乳次数(1 ~8)的变化。可以看出,随着循环次数的增加,液滴平均粒径呈现整体下降的趋势,通道片数越多,下降趋势越明显。当通道片数为9 时,液滴平均粒径可由13.76 μm 降至9.25 μm,表明通道对大液滴有明显的优先分离作用,结果与之前的报道[12,21]一致。同时,由于本通道的叠片式结构紧凑且非常便于增加通道片数,所以该装置在高破乳率方面具有优势。

图3 片数对破乳率的影响(a);循环次数对破乳率的影响(b);循环破乳过程对液滴粒径的影响(c)Fig.3 Effect of plate number on demulsification efficiency(a);Effect of cycle times on demulsification efficiency(b);Effect of cyclic demulsification on droplet size(c)

结合图3(b)、(c)结果,还可以发现:随着循环次数的增加,乳液的平均粒径逐渐减小,微通道的破乳率趋于平衡,单次破乳率逐渐降低,这主要是由于随着破乳率增加,乳液中油滴数密度下降,液滴聚并概率降低,破乳难度逐渐增加所致。

2.3 破乳机理的探究

2.3.1 微通道截面流场的计算机模拟 由于微通道的特征尺寸小,很难直接观测到其内部流体流动的确切细节,通常需要借助计算机模拟的方法来分析其内部的流场[27]。

图4(a)为取θ 为90°时的微通道截面,对截面上的液滴进行受力分析,结果如图4(b)所示:在微通道的上下壁面附近,液滴受到的剪切梯度升力和壁面力方向相反,同时液滴还受到螺旋微通道产生的Dean 曳力影响,在上下壁面附近向外壁方向运动,在通道中部沿相反方向运动[27]。利用COMSOL 软件分析了微通道截面处的剪切速度和Dean涡流:微通道壁面剪切速率如图4(c)所示,Dean涡流的仿真模拟结果如图4(d)所示,对于液滴粒径远小于微通道高度的设备来说,径向流速对液滴的聚集和分散起着重要作用[20]。

液滴聚并的首要条件是液滴在运动方向产生速度差进而相互靠近然后聚并。之前有研究[28-29]发现可以通过控制微通道截面的突扩或突缩促使液滴聚并,但这种方法对小液滴的速度差改变有限,且不可避免地增加加工难度和导致流动阻力增加。利用螺旋微通道中离心力产生的Dean 涡流和惯性升力之间的平衡来实现液滴的径向迁移和聚集,是一种新兴的低能耗液滴聚集两相分离方法[20,30]。Dean 曳力和惯性升力对液滴的作用促使液滴靠近平衡位置,从而增加聚并概率。

图5 为微通道截面处剪切速率及Dean 涡流随流速的变化。在本实验条件下,截面流速的变化主要体现在每个弯曲通道的近轴心内侧0 ~1200 μm处,为便于观察,将其放大处理。如图5(a)所示,在体积流速由2 ml/min 增加至12 ml/min 的过程中,微通道壁面剪切力逐渐增大,剪切力作用区域也相应增加。剪切速率的适度增加可以促进液滴在通道中间区域的碰撞聚并概率,提升破乳率,但过度增加则会减弱液滴与壁面的相互作用,减少其在PTFE壁面的吸附时间,降低破乳率,这可能是8 ml/min达到最大破乳率的原因。图5(b)为截面Z 方向速度及二次流Dean涡流的流线,可以看出随着流速的增大,Dean 涡流轨迹产生明显变化,涡流强度逐级增大。很明显,Dean 涡流的产生会促进液滴在局部区域的聚集进而诱发聚并产生。流速从2 ml/min增加至8 ml/min,Dean 涡流由无逐渐增加至2 对,且随着流速增加,涡流产生区域也发生变化:Z 方向的流动更靠近上下壁面,结合图4(b)中的液滴受力分析,进一步强化了液滴的聚并和壁面吸附效应导致破乳率提升。

图4 微通道截面(a);截面中液滴的受力分析(b);微通道截面剪切速率(c);截面中Dean涡流(d)Fig.4 Arc section of microchannel(a);Force analysis of droplets in the cross section(b);Shear rate inside the cross section(c);Dean vortex inside the cross section(d)

当流速继续增加时,涡流数量不变但强度明显增强,在限制空间中由二次涡流导致的剪切速率反而会促使液滴分散甚至破碎,导致破乳率降低。Nivedita 等[16]也曾发现在大宽高比微通道中出现不止一对的Dean涡流,这些涡对粒子和细胞的迁移聚集有重要影响;Williams 等[31]通过计算机模拟的方法也得出了微通道中液滴聚并频率随剪切速率的增加呈先上升后下降的趋势。以上文献均与本文结果吻合。

2.3.2 停留时间与破乳率的关系 由实验结果可计算得出乳液在200 μm 微通道内的停留时间与其破乳率之间的关系,如图6所示。由图可知,在特定流速下,破乳率随停留时间的延长而不断增加,且当停留时间为1 s时,破乳率在8 ml/min 时达到最大值。但对比图中不同流速下破乳率随停留时间的增加趋势,可进一步确认,破乳率增加斜率最大的流速为8 ml/min 和10 ml/min,对应的Dean 涡流均为2 对,且壁面剪切速率范围在5527 ~6910 s-1,说明在这一范围内Dean 涡流与壁面吸附作用具有最大耦合聚并效果,使设备具备破乳率的最高获取效率。而由于过大的剪切速率会冲散聚集的液滴,使其没有充分的时间聚并,因此12 ml/min 和6 ml/min的流速具有接近的破乳率增加斜率。流速为4 ml/min 和2 ml/min 时,Dean 涡流强度微弱,无法有效聚并液滴,因而破乳率增加斜率依次降低。

图5 截面剪切速率变化(a);截面高度方向速度及Dean涡流流线(b)(箭头的方向和大小分别代表Dean涡流的流向和强度,颜色图例表示z方向的速度大小)Fig.5 Shear rate inside the cross section(a);Velocity in z direction and Dean vortex inside the cross section(b)(The size and direction of the arrows represent the intensity and the flow direction of Dean vortex,and the color legend represents the velocity in z direction)

图6 停留时间对破乳率的影响Fig.6 Effect of residence time on demulsification efficiency

3 结 论

利用三维螺旋板式微通道实现了O/W 型乳液的快速高效破乳,可在2 s 内达到25%的破乳率,循环8 次后破乳率可达85.9%。利用计算机模拟技术得出本实验条件下微通道中的二次流Dean 涡流及剪切速率分布的变化过程。结合液滴在微通道中的受力分析以及实验和模拟结果发现:乳液的破乳率会受到微通道内剪切速率、Dean 涡流个数和强度的影响,Dean 涡流的个数和强度均随流速增加而增加,进而强化了O/W 乳液破乳过程的作用拐点,体积流速为8~10 ml/min 时设备的破乳率获取效率最高。

三维螺旋板式微通道不需施加任何其他物理作用力和化学过程,且叠片结构紧凑、比表面积大,具有易拆装、清洗方便等优点。同时,叠片式结构易于放大,可通过增加微通道宽度实现对分离通量的调控,通过增减叠片片数控制分离效率;当单台设备分离通量达到极限时,可通过增加设备台数实现更高层级的放大。基于本设备的高通量、可拓展性和实际操作性,其可应用于石油、化工、医药、环保等领域中的萃取、油水分离及破乳操作过程,工业应用潜力较大。未来将持续开展深入研究,进一步优化结构设计、提升其性能并降低所需能耗,拓展本技术的应用前景。