5CrNiMo钢激光熔覆再制造涂层的组织与性能

2021-04-08韦习成孙中刚张华健

王 程 韦习成 孙中刚 张华健 郑 坤

(1.上海大学材料科学与工程学院,上海 200444; 2.上海飞机制造有限公司,上海 201324;3.南京工业大学材料科学与工程学院,江苏 南京 210009)

5CrNiMo钢因其良好的淬透性和淬硬性、耐磨性和高温稳定性,常用来制作锤锻模、热锻模等模具[1]。热作模具长时间使用将不可避免地因表面磨损、开裂而失效。由于模具材料价格和加工制造成本较高、制作周期长,模具失效及更换将会增加企业成本[2]。激光熔覆是一种重要的表面修复和改性技术[3- 5],其熔覆层与基体呈良好的冶金结合[6],被广泛应用于失效零件的再制造。

选择合适的熔覆材料和激光加工参数制备的熔覆涂层可获得比基体更高的力学性能。Chen等[7]将高钒CPM (3V、9V和15V)工具钢粉末沉积在H13热作模具钢表面,显著提高了其耐磨性。Norhafzan等[8]采用预置粉末法在H13钢表面制备NiTi合金涂层,涂层与H13钢基体呈良好的冶金结合,其硬度是H13钢的3倍,涂层中NiTi相的质量分数高达9.8%,有效提高了耐蚀性。李柏青[9]用含稀土Y的钴基合金粉末制备熔覆涂层,其表面硬度、耐磨性和抗高温氧化性均较5CrNiMo钢基体显著提高。罗世兴[10]以还原铁粉、钛铁、B4C、铬铁和钼铁为原料,采用原位合成法在5CrNiMo钢表面制备的涂层耐磨性能优良;曲凯莉[11]在其基础上添加稀土氧化物Y2O3并引入旋转磁场,制备的涂层中硬质相颗粒分布更均匀、更细小。由于铁基合金熔覆材料与5CrNiMo钢基体的润湿性匹配,界面结合强度高,本文选用市场上两种较为常见且价格低廉的铁基合金粉末,采用激光熔覆技术在5CrNiMo钢表面制备了铁基梯度涂层,通过优化合金粉末成分配比并结合热处理工艺,获得了成形性良好、硬度和耐磨性优良的多层熔覆层。

1 试验材料与方法

1.1 试验材料

基体材料用退火态的5CrNiMo热作模具钢。熔覆材料选用两种耐磨性较好的Fe1和M2铁基合金粉末,粉末中Cr、Ni等元素具有耐高温性,W、Mo元素提高红硬性,Si、B、V等元素可提高粉末的自熔性,基材和粉末的化学成分见表1。M2合金粉的价格约为Fe1的2倍,从成本考虑,混合后的合金粉末以Fe1为主,M2为辅,M2合金粉的质量分数分别为0、10%、20%、30%、40%和50%。试验设备采用基于KUKA机器人的柔性激光增材再制造平台,该平台主要包括4 kW半导体激光器、四路同轴送粉加工头、RC- PDF- D- 2送粉器、KR60- 3型KUKA机器人及水冷设备。

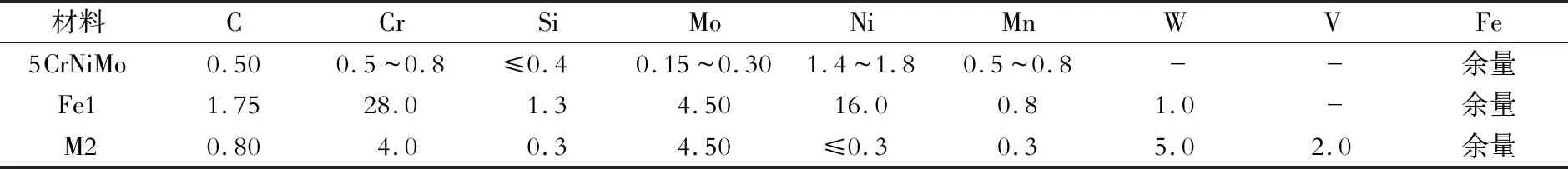

表1 基材和合金粉末的化学成分(质量分数)Table 1 Chemical compositions of the substrate and alloy powders(mass fraction) %

1.2 试验过程与方法

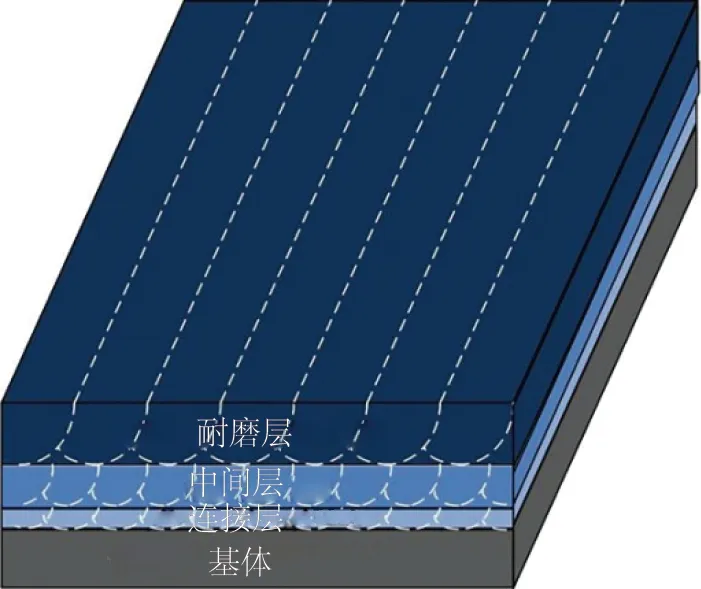

激光熔覆层主要由耐磨层、中间层以及连接层3部分组成,如图1所示。耐磨层作为工作层,较厚,为保证其组织稳定,熔覆稀释率应尽可能低;连接层主要用于连接基体和涂层,熔覆参数应保证连接的强度,要求有较大的熔深;中间层主要起平缓过渡作用,熔覆稀释率和熔深适中,可根据实际情况进行调整。

图1 多层熔覆层示意图Fig.1 Schematic diagram of the multi- layer clad layer

先用砂纸打磨去除5CrNiMo钢基材表面的氧化层,再用丙酮清洗去除油污后,采用不同的激光工艺参数(如表2所示)和粉末配比制备熔覆涂层。此外,激光光斑直径3.0 mm,粉末载气流量9.5 L/min,氩气流量20 L/min。

表2 激光熔覆工艺参数Table 2 Laser cladding process parameters

将熔覆试样分别在600、700、800、900 ℃热处理后,使用Smartlab TM 3 kW X射线衍射仪进行物相分析。将试块用体积比为1∶2∶7的HF、HNO3和H2O腐蚀液腐蚀10~15 s后,使用Axio Observer Alm型蔡司光学显微镜和JSM- 5900型扫描电镜观察组织形貌,并用能谱仪进行成分分析。使用HVS- 1000维氏硬度计测量熔覆层表面和横截面的硬度。线切割取15 mm×10 mm×12 mm的试样,使用M- 2000型摩擦磨损试验机进行摩擦磨损试验,试验力300 N,转速400 r/min,磨盘材质为GCr15钢,磨盘直径为50 mm,磨损时间1 h。使用精度为0.001 g的电子天平测量涂层的质量。磨损率(R)以磨损失重(M)与磨损行程(S)的比值表示。

2 试验结果与分析

2.1 涂层物相

不同M2含量的熔覆涂层的XRD图谱如图2所示。可见,涂层主要物相为γ- Fe(Cr- Ni- Fe- C)、[Fe,Ni]固溶体、α- Fe(Fe- Cr)和(Cr,Fe)7C3。M2含量的增加对涂层物相组成影响不大,但使γ- Fe(Cr- Ni- Fe- C)和[Fe,Ni]固溶体含量略微下降,α- Fe和(Cr,Fe)7C3相含量提高。

图2 不同M2含量的涂层的XRD图谱Fig.2 XRD patterns of the clad layer with different contents of M2

含40%M2(质量分数,下同)涂层试样经不同温度热处理后的XRD图谱如图3所示。可以看出,600 ℃热处理后,涂层的物相组成与室温沉积态的物相组成相近。随着热处理温度的提高,γ- Fe(Cr- Ni- Fe- C)和[Fe,Ni]固溶体的衍射峰逐渐减弱,直至900 ℃时完全消失,而α- Fe(Fe- Cr)和(Cr,Fe)7C3的衍射峰逐渐增强。

图3 含40%M2涂层试样不同温度热处理后的XRD图谱Fig.3 XRD patterns of the clad layer with 40%M2 after heat treatment at different temperatures

2.2 涂层显微组织

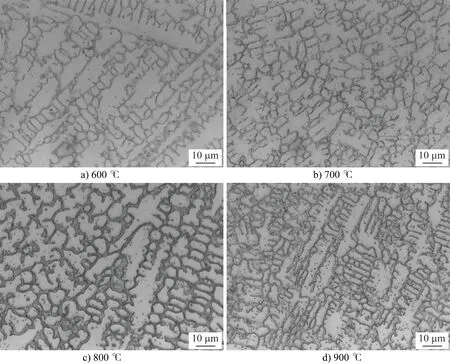

含40%M2涂层试样经600、700、800和900 ℃保温2 h空冷后的显微组织如图4所示。可以看出,热处理后的涂层均以等轴晶、胞状晶和短树枝晶为主。随着温度的提高,涂层中析出越来越多细小的碳化物颗粒,结合物相分析可知主要是(Cr,Fe)7C3。

图4 含40%M2涂层试样经不同温度保温2 h空冷后的显微组织Fig.4 Microstructures of the clad layer with 40%M2 after holding at different temperatures for 2 h then air cooling

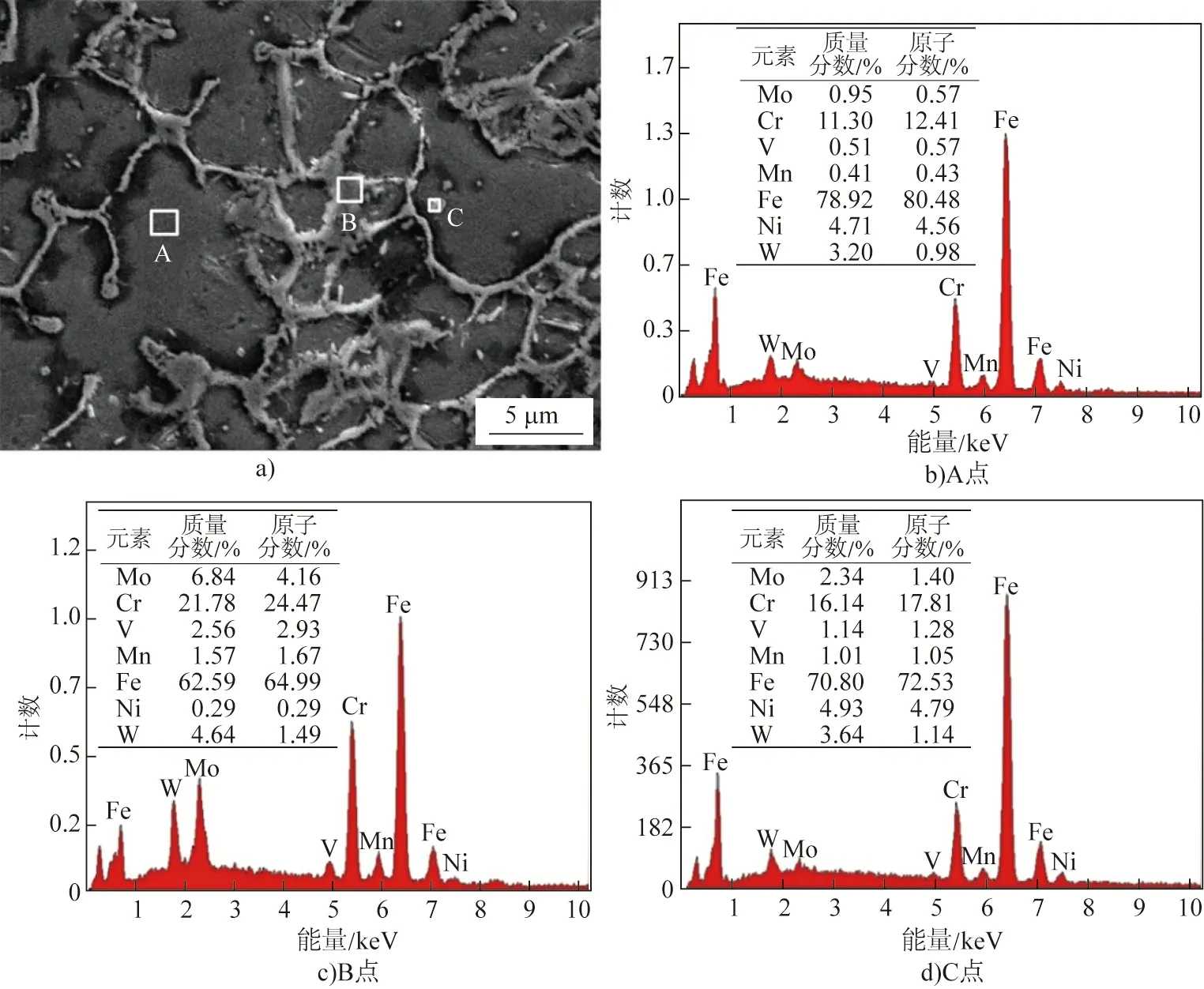

含40%M2涂层试样经900 ℃保温2 h空冷后的SEM照片和EDS分析如图5所示。从图5(a)可以看出,熔覆层主要为等轴和胞状组织,组织内均匀弥散分布着大量细小的颗粒。图5(b~d)为对应图5(a)中A、B和C 3个点的EDS分析结果。可见,析出相C的元素种类与晶界析出相B和晶内析出相A的一致,这是因为析出相颗粒较小,EDS分析时易受到基体元素的影响。但析出相B中W、Mo、Mn和V元素含量明显高于析出相A,由此可推测,细小弥散的颗粒强化相主要沿晶界析出。

图5 含40%M2涂层试样经900 ℃保温2 h空冷后的SEM照片和EDS分析Fig.5 SEM micrograph and EDS analysis of the clad layer with 40%M2 after holding at 900 ℃ for 2 h then air cooling

2.3 涂层显微硬度

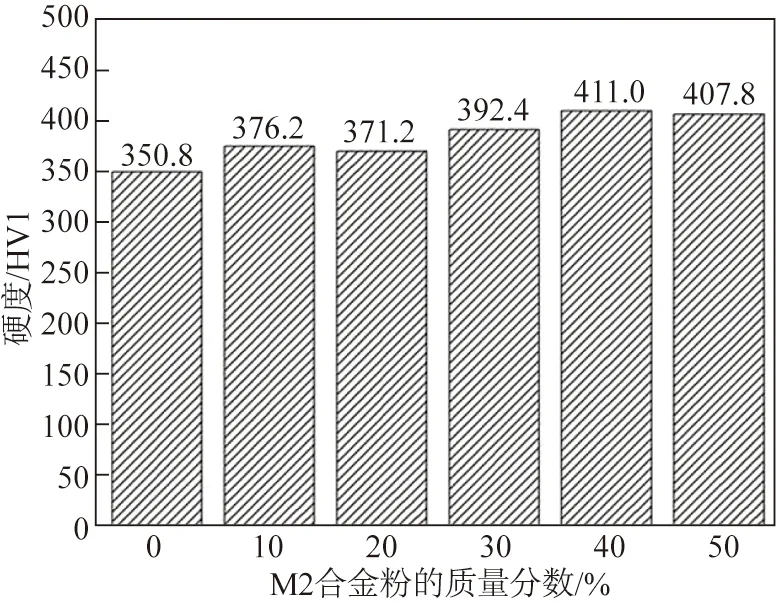

沉积态涂层的平均显微硬度如图6所示。可以看出,涂层硬度为350~420 HV1。随着M2含量的增加,涂层显微硬度变化不大。根据物相分析结果,说明添加M2只能使γ- Fe和[Fe,Ni]固溶体含量少量下降,对提高涂层显微硬度的作用有限。推测其原因:一是Fe1合金粉末比例大,在形成熔池时M2中能形成的强化相有限;二是由于激光熔覆快速凝固的特性,一些相未完全形成或析出,所以涂层硬度较低。

图6 沉积态涂层的平均显微硬度Fig.6 Average microhardness of the as- deposited clad layer

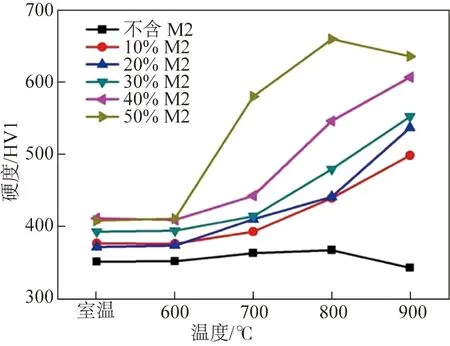

图7为不同M2含量熔覆层热处理后的平均显微硬度随温度的变化曲线。可以看出,600 ℃热处理后涂层硬度与室温沉积态涂层的硬度相近,说明在该温度下不同配比的涂层组织稳定。随着热处理温度的升高,含M2涂层硬度明显提高,并且在同一温度下M2含量越多,硬度提高越明显,而不含M2涂层硬度随温度的提高无显著变化。这可能是因为随着热处理温度的升高,添加M2粉末的涂层内析出了大量碳化物颗粒,具有二次强化作用;其次残留奥氏体γ- Fe(Cr- Ni- Fe- C)在高温下向过饱和α- Fe(Fe- Cr)相转变[12],而α- Fe的硬度高于γ- Fe,两者的双重作用导致涂层硬度升高。含50%M2涂层经过800 ℃热处理后硬度最高,为659.4 HV1。进一步对比发现,700 ℃含50%M2涂层的硬度与900 ℃含40%M2涂层的硬度接近,分别为579.9和606.7 HV1,说明M2粉末的添加量与热处理温度之间有个最佳匹配。

图7 不同温度热处理后涂层的平均显微硬度Fig.7 Average microhardness of the clad layer after heat treatment at different temperatures

2.4 涂层耐磨性能

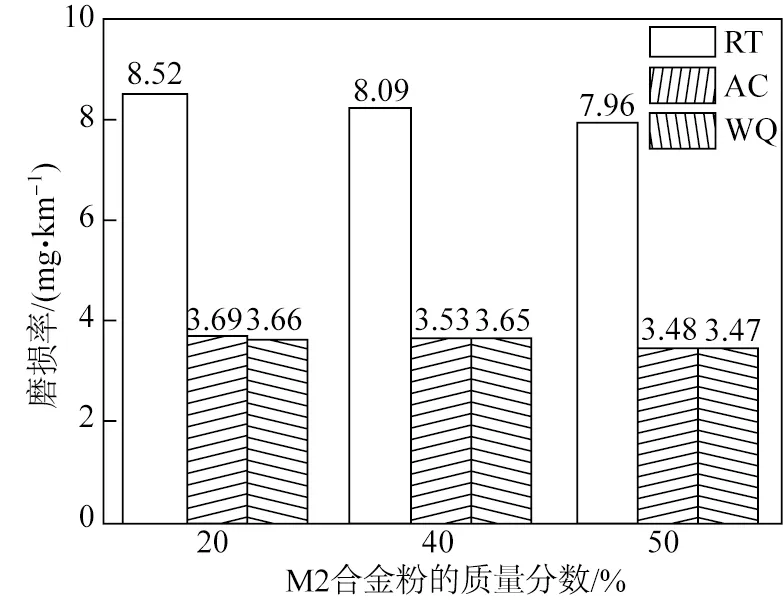

图8为沉积态和热处理后含20%、40%和50%M2涂层磨损试验后的磨损率,RT为室温未处理试样,AC为900 ℃保温1 h后空冷试样,WQ为900 ℃保温1 h后水淬试样。可以看出,随着涂层中M2含量的增加,RT试样的磨损率略有下降;而热处理涂层试样的磨损率明显下降,WQ和AC试样的磨损率基本相同。未处理涂层的磨损率比热处理涂层的高约1.3倍,说明热处理可显著提高涂层的耐磨性,并且3种不同M2含量的涂层的耐磨性相当。

图8 热处理后不同M2含量涂层磨损试验后的磨损率Fig.8 Wear rates of the heat treated layer with different contents of M2 after wear test

上述研究表明,900 ℃保温1 h后空冷或水冷均能提高熔覆层的硬度和耐磨性能,但与具体的修复方式有关。对模具整体型腔的增材再制造可选用空冷,对局部进行修复的则可选用水淬,以尽可能不影响基材的组织和性能。

2.5 最优梯度涂层的组织与性能

熔覆涂层的粉末配比需考虑涂层的硬度和成本,即在达到使用性能的基础上尽可能降低原材料成本。20%M2比40%和50%M2的材料成本分别降低了约16.7%和25%,因此熔覆涂层的优选配比为:耐磨层20%M2,中间层和连接层10%M2。耐磨层和连接层为一层,中间层为两层。

采用该优选配比制备的沉积态熔覆涂层的截面形貌如图9所示。由于基材和熔覆层的耐蚀性有差别,所以呈现不同的颜色。整体上涂层内组织均匀致密,无明显裂纹、气孔等缺陷。涂层顶部组织较中部和底部组织细小,靠近表面的区域为等轴和短树枝晶组织。涂层中部重熔区为粗大的胞状晶,可能是由于该区域温度过高导致晶粒长大。重熔区两侧晶粒较细小,以树枝晶为主并存在少量柱状枝晶。涂层底部与基体结合良好,显微组织为粗大的柱状晶和胞状晶,具有明显的生长方向。

图9 熔覆涂层的截面组织SEM形貌Fig.9 Cross- section SEM micrograph of the clad layer

3 结论

(1)采用激光熔覆技术制备的不同M2含量的铁基梯度涂层的硬度、物相组成和形貌无明显差异,硬度为350~420 HV1,涂层组织细小、致密,以胞状晶、等轴晶及细小枝晶为主,主要由γ- Fe(Cr- Ni- Fe- C)、[Fe,Ni]固溶体、α- Fe(Fe- Cr)和(Cr,Fe)7C3等物相组成;由高温热处理诱发的在基体和晶界处析出的大量细小弥散的碳化物对涂层起强化作用。

(2)沉积态(RT)、900 ℃保温1 h(AC)和900 ℃保温1 h(WQ)后的含相同比例M2的涂层磨损率接近,900 ℃热处理空冷或水淬涂层的耐磨性接近,较沉积态涂层提高了约1.3倍。

(3)采用优选配比(耐磨层含20%M2,中间过渡层和连接层含10%M2)制备的多层熔覆涂层组织致密,无裂纹、气孔等缺陷,涂层顶部以短枝晶和等轴晶为主,底部以树枝晶和柱状晶为主,重熔区为粗大胞状晶,两侧以树枝晶为主。