MnS在SiO2- Al2O3复合氧化物上析出的机制

2021-04-08肖海涛许佳丽杨立昆郑少波李慧改

黄 笛 肖海涛 许佳丽 杨立昆 郑少波 李慧改

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

硫化物是钢中常见的夹杂物,对钢的磁性能、加工性能等都有重要影响。无取向硅钢中尺寸细小的MnS会抑制晶粒长大,导致铁损升高[1]。研究表明[2- 5]:尺寸在0.1~1 μm范围内的析出相对无取向硅钢的铁损及磁性能影响较大。在硫系易切削钢中,纺锤状MnS(尤其是Ⅰ型MnS)有助于提高可切削性能[6- 8]。

目前对MnS析出的控制主要集中在对其析出量和形态的控制。通过调整钢液硫含量可以控制MnS的析出量,深脱硫是控制硫含量的关键手段[9]。通过改性可以实现对MnS析出形态的控制[10],钙或稀土处理可以改变MnS夹杂的析出形态[11- 13]。对MnS析出时机和尺寸分布的控制,则集中在MnS在氧化物表面的复合析出[14- 15],几微米的氧化物可为MnS的析出提供异质形核点,当MnS以氧化物为核心复合析出时,可减少小尺寸MnS的单独析出,并实现硫化锰的球化。

很多学者对MnS与氧化物的复合析出进行了探究,目前关于MnS在MnO- SiO2等低熔点氧化物上的析出规律及机制已比较明确[16- 18]。对于高熔点氧化物,Ohta等[19]指出,MnS在高熔点氧化物上的析出与氧化物在凝固界面上的运动状态有关。Lu等[20]指出,氧化物与MnS之间的晶格匹配度对MnS的异质形核有很大影响,其复合析出规律及机制仍有待进一步研究。

本文基于不引入新夹杂、降低生产成本和使夹杂有利化的目的,提出利用脱氧产物作为MnS的异质形核点,通过脱氧产物影响MnS的析出行为,减少小尺寸MnS的析出量,改善MnS的析出形态,从而减小MnS的危害。目前实际生产中普遍使用Al- Si复合脱氧,钢中氧化物夹杂主要为SiO2- Al2O3。本课题组的前期研究[21]表明,富Al2O3的Al2O3- SiO2对MnS的析出起消极作用。因此本文主要对富SiO2氧化物与MnS的复合析出进行研究,并基于试验和理论计算,分析SiO2- Al2O3成分对MnS非均质形核的影响,确定利于MnS析出的最优氧化物类型,并就其影响机制进行探讨。

1 试验材料与方法

由于在实际冶炼过程中内生氧化物的类型、尺寸很难控制,本文借助外部加入法[22]研究MnS在钢中外加氧化物上的析出行为。通过改变熔炼过程中的保温时间,使外加微米级SiO2与钢中溶解铝发生不同程度的反应,得到不同Si/Al质量比的SiO2- Al2O3复合氧化物,分析其与MnS的复合析出行为。

为使试样成分及氧化物分布均匀化,将3 g SiO2(粒径<10 μm)与铁粉、锰粉、硅铁粉混合后,在QM- 3SP行星式球磨机中机械研磨60 min。鉴于硫含量对MnS析出行为的影响,选取硫含量为0.008%和0.016%(质量分数,下同)的两种铁粉分别与上述粉末混合。经检测,铁粉的初始氧含量为0.436%,考虑硅的脱氧性能,将目标氧含量设定为0.008%,根据硅脱氧时的脱氧平衡计算得到硅铁的添加量为4.11 g。熔炼试样目标成分及粉末添加量如表1所示。

表1 熔炼试样目标成分(质量分数)及粉末添加量Table 1 Target compositions (mass fraction) of smelted samples and the corresponding amount of power added

为增强传热及防止通入保护性气体时粉末飞散,使用Y35- 500型液压机将混合后的300 g合金粉末压制成圆柱状。采用同样制样方法混合压制成A、B、C、D、E 5组含SiO2夹杂的试样(每组分高硫和低硫两种),同时按照上述配比将Al2O3(颗粒直径<10 μm)与其他粉末混合压制成一组(F组)含Al2O3夹杂的试样。将压制后的试样放入氧化铝坩埚内(外套石墨坩埚),使用MoSi2高温竖式管式炉熔炼,以5 K/min的速率升温至1 803 K,保温10~20 min后再以5 K/min的速率降至1 373 K,淬火后取样。每组试样中SiO2- Al2O3氧化物成分及对应的保温时间如表2所示。

淬火试样经切割、镶嵌后,用Phoenix 4000型金相磨抛机进行研磨和抛光,然后采用HITACHI SU- 1500型扫描电镜和能谱分析仪进行夹杂物的形貌及成分分析。从淬火试样上切取尺寸35 mm×40 mm×2 mm的薄片,采用小样电解法进行电解、过滤,电解过程及相关参数参考文献[23]设定。为观察氧化物核心形貌,将电解后的夹杂物溶于盐酸中(盐酸与去离子水的体积比为1∶1),待硫化物完全溶解后使用滤膜进行过滤、收集并烘干,喷金后用扫描电镜观察。

表2 试样中氧化物成分及对应保温时间Table 2 Compositions of oxides in samples and the corresponding holding time

2 结果与讨论

2.1 典型复合夹杂形貌

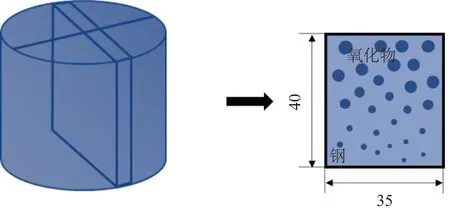

在钢液中,大量的外加氧化物上浮导致其在钢中分布不均匀,大尺寸氧化物多分布于试样上部,小尺寸氧化物多集中于下部,其示意图如图1所示。图2为不同氧化物核心与MnS复合的形貌图。根据Kim等[24]的研究,将MnS与氧化物的复合析出形态分为“壳层状”和“斑块状”两种。

图1 氧化物在试样中分布示意图Fig.1 Schematic diagram of oxides distribution in sample

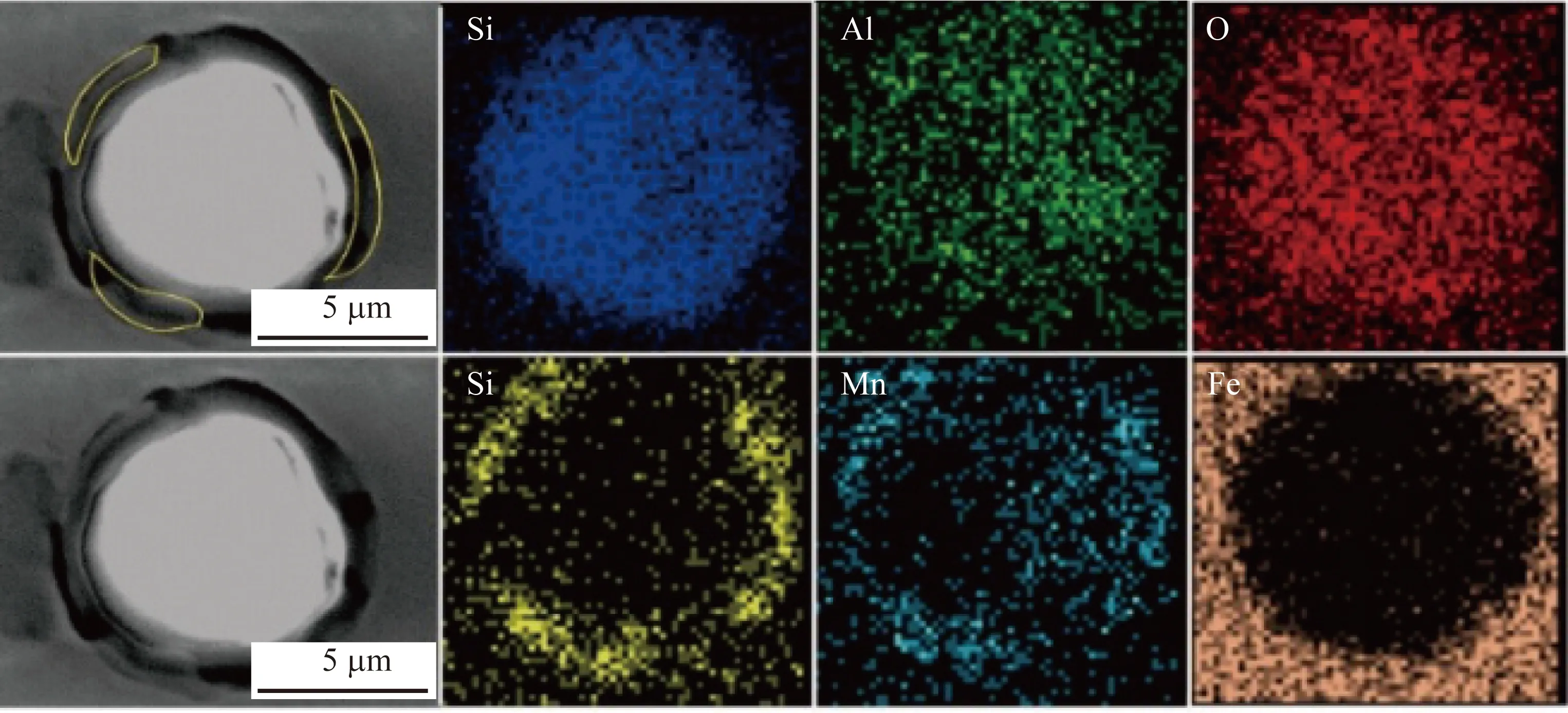

图3为“斑块状”MnS的面扫描图,其中黄色实线部分为MnS,MnS粘附在氧化物外部。图4为“壳层状”MnS析出的线扫描图,MnS层厚度约为1.2 μm,在二维观测面上氧化物被MnS外壳完全包裹。

图2 不同成分氧化物与MnS复合夹杂物的典型二维形貌Fig.2 Typical two- dimensional morphologies of the duplex oxide- sulfide inclusions

氧硫复合夹杂物的三维形貌及其二维示意图如图5所示。图5(a)为“壳层状”MnS的典型形貌,“壳层状”MnS均匀地包裹在氧化物表面,由于MnS的缺失,部分氧化物核心裸露在外(A处),根据其形貌推测该类型核心呈光滑球状。图5(b)为“斑块状”MnS的两种不同析出形貌,(Ⅰ)类氧化物外层MnS斑块紧密连接,核心为多面体状,EDS显示其为SiO2- Al2O3,此类氧化物核心可能具有非晶态结构[25];(Ⅱ)类氧化物外层MnS分布较为稀疏,核心呈球状,此类氧化物可能是由于反应型润湿[26]形成的,也可能是由于高温下MnS在氧化物表面析出限制了氧化物的长大,氧化物表面出现与MnS形态匹配的凹坑造成的。

2.2 氧化物成分对MnS析出的影响

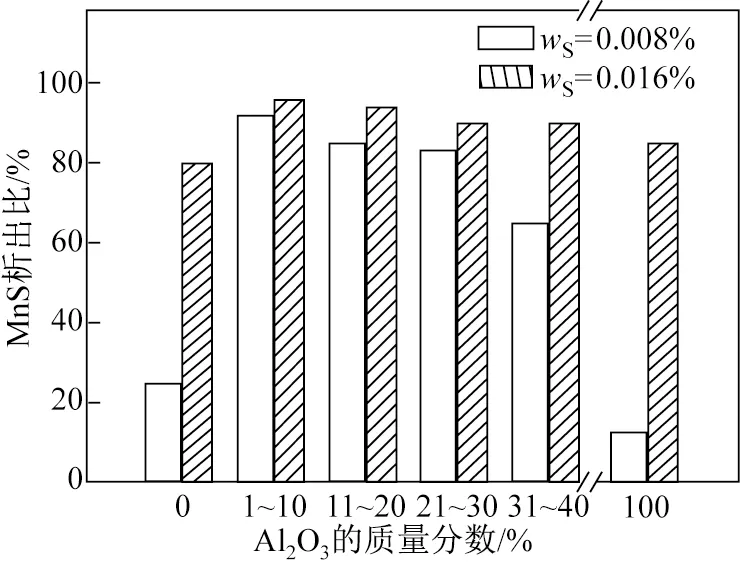

将夹杂物中以氧化物为异质形核生成的MnS个数与所有氧化物个数的比值定义为MnS在氧化物上析出比。在每组试样中随机选取40个氧化物进行统计分析,图6为不同硫含量MnS在氧化物上的析出比随SiO2- Al2O3中Al2O3比例的变化。在硫含量为0.016%条件下,MnS在所有类型氧化物上的析出比均较高,这与Masamitsu[27]的研究结果一致。MnS的析出主要受凝固过程中氧化物运动状态的影响,钢液对Al2O3的推动作用大于其他氧化物,小尺寸(粒径<2.2 μm)Al2O3易被推至液相中形成全包裹氧硫夹杂[28- 29](如图2中F2所示)。在硫含量为0.008%条件下,MnS在氧化物上的析出比随Al2O3含量的增加而降低,Al2O3含量在1%~10%时,析出比达到了92%。这说明在硫含量为0.008%条件下,MnS在氧化物上的析出主要受氧化物类型影响,以下讨论主要基于这一点展开。

图3 “斑块状”MnS与氧化物复合析出的面扫图Fig.3 EDS mapping of the duplex oxide- sulfide inclusion with patchy MnS

图4 “壳层状”MnS与氧化物复合析出的线扫图Fig.4 EDS line images of the duplex oxide- sulfide inclusion with shell MnS

图5 氧硫复合夹杂物的三维形貌及其二维示意图Fig.5 Three- dimensional morphologies and two- dimensional schematic diagrams of the duplex oxide- sulfide inclusions

图6 MnS的析出比随氧化物中Al2O3含量的变化Fig.6 Variation of MnS precipitation ratio with Al2O3 content in the duplex oxide- sulfide inclusions

传统界面共格理论[30]认为,能有效促进形核的异质相应具有与形核相相近的原子排列规律,因此两相间的晶格错配度是表征形核核心与异质相之间结构相似度的最直观的参数。通过目前研究并查阅PDF卡片[31],得到的氧化物成分及相应晶格参数列于表3。利用Bramfitt[32]提出的二维错配度公式对表3中不同类型氧化物与MnS之间的错配度进行了计算,计算涉及的参数如表3所示,计算结果如图7所示。从图7可以看出,随着Al2O3含量的增加,复合氧化物与MnS的错配度也逐渐增大,由于图中E点(Al2O3·3SiO2)是采用第一性原理模拟计算得到的晶格参数,与实际值可能有偏差,因此只供参考。

图7 不同类型氧化物与MnS之间的最低错配度Fig.7 Minimum lattice mismatch between different oxides and MnS

根据图7计算结果可知,MnS与Al2O3的最低晶格错配度为11.01%,Al2O3核心对MnS的析出基本无促进作用。MnS与SiO2的最低错配度为6.21%,SiO2对MnS的异质形核贡献较小。而B、C、D、E点复合氧化物与MnS的错配度较小,因此都能作为MnS的形核质点,其中B点(Al2O3·54SiO2)(111)晶面与MnS(100)晶面之间存在最佳匹配点阵,错配度仅为1.71%,其他晶面与MnS的错配度均小于6%,说明该氧化物能够成为MnS形核的有效核心,为MnS的析出提供良好环境。图6显示在硫含量为0.008%条件下,SiO2- 1%~10%Al2O3氧化物上MnS的析出比为92%,高于其氧化物成分,与计算结果吻合。因此,SiO2- Al2O3氧化物中Al2O3含量越少,与MnS的错配度越低,MnS越易析出。

表3 氧化物类型与晶格参数Table 3 Types and lattice parameters of oxides

根据经典形核理论[39],形核相在基底上的形核功表明了形核的难易程度,异质形核功与两相间的界面能及润湿角有关。

两相的存在状态影响界面能的大小。Jiang等[40]和Guo等[41]认为,与氧化物复合析出的MnS属于第Ⅰ类MnS。Oikawa等[42]认为,第Ⅰ类MnS通过亚稳条件下发生的偏晶反应(L→Fe(S)+MnS(L))生成,第Ⅱ类MnS通过平衡条件下发生的共晶反应(L→Fe(S)+MnS(S))生成;并计算得到亚稳Fe- MnS相图中偏晶点(m)与共晶点(e)的温度仅相差3 K,由于MnS(L)与Fe(S)的界面能更小,因此更易生成。Lu等[43]证实,高熔点氧化物的存在促进了偏晶反应,为MnS(L)提供了形核点。因此本文对两相界面能进行了分析,并认为在氧化物上析出的MnS处于液态,随着温度的降低转变为固态。

由于高温下的界面能测量比较困难,本文基于Nishizawa[44]模型对MnS与Al2O3、 SiO2的界面能及润湿角进行了计算。根据模型假设,固相MX与液相A之间的界面能表达式为:

(1)

基于润湿角计算模型[45]对复合氧化物与MnS之间的润湿角进行测算。模型假设形核相的体积为V,铺展半径为r(本文取形核相的半径r为铺展半径,高h1与高h2的球冠体积差为形核相的体积V,如图8所示),润湿角为θ,3个变量间存在以下关系:

(2)

x3+3x-k0=0

(3)

对方程(3)求解,得到x0,则θ=2arctanx0。

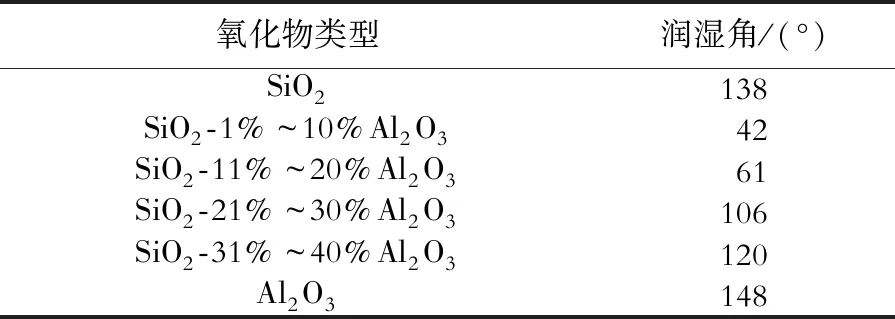

将根据以上两种模型得到的氧化物与MnS之间的润湿角列于表4,通过润湿角θ求得MnS在SiO2- Al2O3氧化物上的异质形核功(硫含量为0.008%)。

图8 MnS在氧化物上析出示意图Fig.8 Schematic diagram of MnS precipitation on oxide

表4 不同成分氧化物与MnS之间的润湿角Table 4 Wetting angle between oxides of different components and MnS

MnS在不同成分氧化物上的最低错配度和形核功如图9所示。异质形核功的大小受氧化物基底成分的影响,氧化物中Al2O3含量越多,形核功越大,这是因为氧化物成分的变化引起了其与钢液、MnS之间界面能的变化,润湿角也发生了改变。在本文所研究氧化物类型中,MnS在SiO2- 1%~10%Al2O3氧化物上形核时形核功最小,最易析出,计算结果与试验结果一致。错配度越大,MnS与基底的晶格相似度越低,MnS形核所需要的功越大。

3 结论

(1)MnS以SiO2- Al2O3为核心局部或包裹析出,MnS与SiO2- Al2O3的复合析出行为受氧化物成分及钢中硫含量的影响。在硫含量为0.008%条件下,MnS的异质形核对氧化物的种类有选择性。随着复合氧化物中Al2O3含量的增加,MnS在氧化物上的析出比降低。其中,MnS在SiO2- 1%~10%Al2O3氧化物上的析出比最高。

图9 MnS在氧化物上的最低错配度和形核功Fig.9 Minimum lattice mismatch and nucleation work of MnS on oxides

(2)MnS与Al2O3的最小错配度为11.01%,与SiO2的最小错配度为6.21%;复合SiO2- Al2O3中,MnS与Al2O3·54SiO2氧化物的晶格错配度最小,仅为1.71%。随着SiO2- Al2O3中Al2O3含量的增加,MnS与复合氧化物的晶格错配度增大,MnS在氧化物上的析出比降低。

(3)MnS在SiO2- 1%~10%Al2O3氧化物上析出的形核功低于其他成分氧化物,为2.6×10- 21J/mol3。氧化物成分的改变引起了两相间润湿角的变化,复合氧化物中Al2O3含量越高,与MnS的润湿角越大,MnS在氧化物上形核所需要的功越大。