抽拉速率对连续定向凝固DZ22高温合金组织和性能的影响

2021-04-08赵文骋李传军余建波任忠鸣

赵文骋 杨 帆 李传军 余建波 王 江 任忠鸣

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444)

镍基高温合金是以镍为基体(镍的质量分数一般大于50%)、在650~1 000 ℃具有较高强度、良好的抗氧化和抗燃气腐蚀性能的高温合金,是制备航空发动机和燃气轮机叶片的关键材料[1]。随着发动机推力和效率的提高,发动机的涡轮进口温度不断升高,从而对合金性能的要求越来越高[2- 3]。定向凝固技术的问世,很大程度上消除了航空发动机中与叶片主应力轴垂直的横向晶界。然而,由于高温合金中合金元素种类及含量的不断增加,合金的凝固区间变宽,微观偏析程度加剧,合金的凝固路径、共晶数量和相稳定性等都会产生变化[4]。为了消除或减小微观偏析的影响,需采用高温均匀化热处理,这导致生产成本进一步提高[5- 9]。为了控制合金中的微观偏析,研究人员开发出了许多新的技术。刘忠元等[10]利用超高梯度定向凝固装置,研究了不同速率凝固的DZ22高温合金的枝晶间距和枝晶偏析,发现随着冷却速率的增大,DZ22合金的枝晶间距显著细化,Nb、Ti、Al、Cr、W等元素的偏析程度减小。顾林喻等[11]研究发现,快速定向凝固DZ22合金的枝晶间距及冷却速率随凝固速率变化存在极值。然而这些方法在工业化应用中均受到限制。

有别于传统定向凝固技术,连续定向凝固工艺是一种将先进的定向凝固技术与高效的连铸技术相结合的金属近净成形技术。连续定向凝固过程有两种形式:热型连铸(ohio continuous casting, OCC)[12]和热冷组合模型(heating- cooling combined mold, HCCM)[13]。采用OCC工艺制备的Al- CuAl2共晶方向与铸造方向平行,且一次枝晶间距减小至100 nm,力学性能也明显提高[14]。但OCC工艺的液- 固界面位于铸模出口附近,在拉速较快时容易发生拉漏事故;HCCM工艺不仅解决了拉漏的问题,同时提高了连铸速度。梅俊等[15]开展了HCCM法制备BFe10- 1- 1铜镍合金管的研究,探究了HCCM水平连铸过程中的液- 固界面控制及其对合金组织和性能的影响。杨帆等[16]的研究表明:相比于传统模铸工艺,采用连续定向凝固工艺制备的K418高温合金,柱状晶沿拉坯方向定向生长,组织更加均匀,力学性能也相应提高。周正华等[17]通过ProCAST软件模拟了镍基K418高温合金连续定向凝固过程中温度场和微观组织的演变。但目前关于连续定向凝固工艺对高温合金微观偏析的影响尚未见报道。为此,本文采用连续定向凝固方法制备了DZ22合金连铸坯,探究了抽拉速率对DZ22高温合金的微观组织和性能的影响。

1 试验材料与方法

试验选用连续定向凝固DZ22高温合金棒材的返回料,其化学成分如表1所示。自行设计的下引式连续定向凝固设备,如图1所示,主要由加热系统、铸型、牵引系统以及冷却系统构成。其原理与热型连铸相同,采用水冷环进行冷却。加热系统采用高纯石墨电极直流加热,通氩气保护;铸型由复合BN制成,内径为10 mm;牵引系统为螺杆式下拉机构,交流步进电机驱动,拉速连续可调;冷却系统采用水流量计控制冷却水量,数显温度计监测进出水温差。

表1 DZ22高温合金的化学成分(质量分数)Table 1 Chemical composition of the the DZ22 superalloy (mass fraction) %

图1 连续定向凝固装置示意图Fig.1 Schematic diagram of continuous unidirectional solidification device

DZ22高温合金原料棒材经加工去除氧化皮后装入氧化铝坩埚,以7 ℃/min的速率加热到1 540 ℃保温15 min后,启动牵引系统,拉停周期为拉2 s停18 s。试验中铸型温度高于合金液相线温度,使铸型中金属呈液态,金属熔体与铸型间由于存在液膜,摩擦力很小,连铸能顺利进行。引锭杆顶端开“燕尾槽”,当金属熔体接触到较冷的引锭杆后凝固成一体,从而保证下拉过程不会脱开。所得铸坯尺寸为φ10 mm×100 mm。连续定向凝固工艺参数如表2所示。采用线切割在铸坯1/2长度处沿中线剖开,分别取尺寸为15 mm×10 mm和φ10 mm×3 mm的试样以观察铸坯的纵截面和横截面组织。试样经预磨、抛光和化学腐蚀后,使用Leica DM 600型光学显微镜(OM)观察微观组织。试样经过电解腐蚀后利用FEI- Quanta 450型扫描电镜(SEM)观察析出相形貌与分布,并用SEM附带的能谱仪(EDS)检测元素的微观偏析程度。利用Image Pro Plus图像分析软件对一次、二次枝晶臂间距和析出相的分布、尺寸进行定量分析。利用MH- 3型维氏显微硬度计测量试样枝晶干和枝晶间的硬度,加载时间和试验力分别为15 s和500 g。

表2 DZ22高温合金连续定向凝固工艺参数Table 2 Process parameters for the continuous unidirectional solidification of DZ22 superalloy

2 结果与讨论

2.1 抽拉速率对DZ22高温合金微观组织的影响

图2是不同抽拉速率条件下DZ22高温合金横纵截面的微观组织。从图2(a,c,e)可以看出,横截面均为“十”字状枝晶。从图2(b,d,f)可以看出, 纵截面柱状晶基本沿拉坯方向生长。在抽拉速率为3 mm/min时,一次枝晶粗大、 二次枝晶发达;随着抽拉速率的增大,一次枝晶细密挺直、二次枝晶明显细化。

图2 以不同抽拉速率连续定向凝固的DZ22高温合金横截面(a,c,e)和纵截面(b,d,f)的微观组织Fig.2 Microstructures of transversal (a,c,e) and longitudinal (b,d,f) sections of the DZ22 superalloys continuously unidirectionally solidified at different withdrawal speeds

一次枝晶间距计算公式为:

(1)

式中:λ1为一次枝晶间距,A为视场面积,n为视场内枝晶数量。

二次枝晶间距计算公式为:

(2)

式中:λ2为二次枝晶间距,L为平行且靠近一次枝晶干穿过n个二次枝晶臂线段的长度。

DZ22高温合金的一次和二次枝晶间距随抽拉速率增大而变化的情况如图3所示。可见,随着抽拉速率的增大,一次枝晶间距从199 μm减小至141 μm;二次枝晶间距从43 μm减小至32 μm。该结果与肖旋等[18]关于抽拉速率对定向凝固DZ483合金微观组织影响的试验结果一致。

在强制性枝晶生长条件下,一次枝晶间距与凝固速率、温度梯度直接相关。由Kurz- Fisher模型[19]可知,一次枝晶间距满足如下关系:

(3)

式中:GL为固- 液界面处温度梯度,R为凝固速率,可用抽拉速率v代替。

在连续定向凝固过程中,枝晶间距取决于凝固界面的散热条件,散热性能越好,每个枝晶所释放的结晶潜热的影响区越小,枝晶间距也越小。提高抽拉速率,冷却速率增大,从而使散热性能提高,枝晶间距减小。

二次枝晶间距与抽拉速率之间存在如下关系[20]:

λ2=A(GLR)-1/3

(4)

式中A为常数。

对于一定的合金,冷却速率越大,则局部凝固时间越短,合金的二次枝晶间距越小,组织越致密。随着抽拉速率的增加,冷却速率增大,二次枝晶间距减小。

图3 抽拉速率对DZ22高温合金的一次(a)和二次(b)枝晶间距的影响 Fig.3 Influence of withdrawal speads on primary (a) and secondary dendrite arm spacing (b) of DZ22 superalloy

2.2 抽拉速率对DZ22高温合金元素偏析的影响

采用偏析比表征抽拉速率对合金元素偏析的影响程度。偏析比k′(segeregation ratio)定义为[9]:

k′=CDC/CID

(5)

式中CDC和CID分别是枝晶干中心成分和枝晶间成分。当k′<1时,元素为正偏析,偏析于枝晶间;当k′>1时,元素为负偏析,偏析于枝晶干。不同抽拉速率下DZ22高温合金的微观偏析如图4所示。由图4可见,DZ22高温合金中,Al、Nb、Ti、Hf、Cr的偏析比小于1,为正偏析元素,偏析于枝晶间;而Co、W的偏析比大于1,为负偏析元素,偏析于枝晶干。随着抽拉速率的增大,正偏析元素的偏析比均增大,负偏析元素的偏析比均减小。总体而言,随着抽拉速率的增大,DZ22高温合金中主要元素的微观偏析程度均减轻。

合金在凝固过程中的溶质再分配是产生偏析的根本原因。在合金定向凝固过程中,当温度一定时,微观偏析的程度主要取决于固溶体中溶质元素的扩散[11]。抽拉速率增大,一次枝晶间距减小,扩散距离缩短,有利于溶质元素的均匀化,从而减轻微观偏析程度。因此,随着抽拉速率的增大,DZ22高温合金中主要元素的微观偏析程度均减轻。

图4 以不同抽拉速率连续定向凝固的DZ22高温合金中主要元素偏析比Fig.4 Segregation ratios of main elements in the DZ22 superalloy continuously unidirectionally solidified at different withdrawal speeds

2.3 抽拉速率对DZ22高温合金中碳化物的影响

碳化物是高温合金中的主要晶界强化相,在晶界上弥散分布能有效阻止晶界滑动,提高材料热稳定性。减小枝晶间距有利于获得细小弥散的碳化物[21]。图5是不同抽拉速率条件下DZ22高温合金横截面的碳化物形貌,可见碳化物呈颗粒状弥散分布。碳化物的成分分析结果如图6所示,表明该碳化物富含C、Nb、Ti、Hf和W等元素。抽拉速率对碳化物面积分数的影响如图7所示。随着抽拉速率的增大,碳化物面积分数从1.2%减小至0.8%。

图5 抽拉速率对DZ22高温合金中碳化物形貌的影响Fig.5 Influence of withdrawal speeds on morphology of carbides in DZ22 superalloy

图6 DZ22高温合金中碳化物的能谱分析Fig.6 EDS analysis of carbides in DZ22 superalloy

图7 以不同抽拉速率连续定向凝固的DZ22高温合金中碳化物的面积分数Fig.7 Area fractions of carbides in DZ22 superalloy continuously unidirectionally solidified at different withdrawal speeds

分析认为,随着抽拉速率的增大,冷却速率增大,碳化物生长时间缩短;二次枝晶间距减小,碳化物的生长空间随之减小,导致碳化物的面积分数和尺寸均减小。

2.4 抽拉速率对DZ22高温合金中γ′析出相的影响

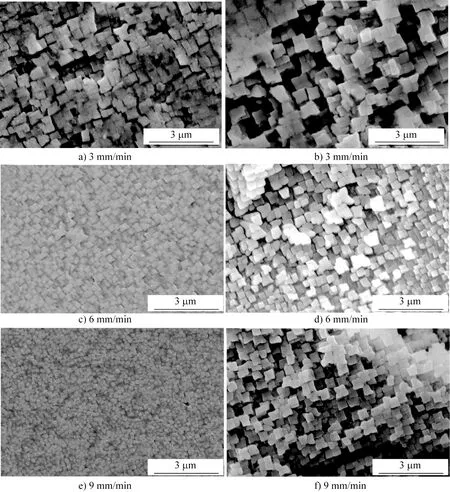

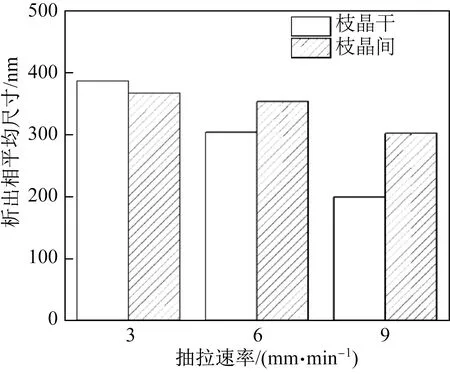

图8是不同抽拉速率条件下DZ22高温合金中γ′析出相的形貌。可见枝晶干和枝晶间的γ′相均呈蝴蝶状,且随着抽拉速率的增大,尺寸明显减小,排列更加紧密。不同抽拉速率下DZ22高温合金中γ′析出相的尺寸如图9所示。可见随着抽拉速率的增大, 枝晶干γ′相的平均尺寸从387 nm减小到199 nm;枝晶间γ′相的平均尺寸从367 nm减小到302 nm。

图8 抽拉速率对DZ22高温合金中枝晶干(a, c, e)与枝晶间(b, d, f) γ′析出相形貌的影响 Fig.8 Influence of withdrawal speeds on morphology of γ′ precipitates in dendritic trunk (a, c, e) and interdendritic region (b, d, f) of DZ22 superalloy

图9 以不同抽拉速率连续定向凝固的DZ22高温合金中γ′析出相的平均尺寸Fig.9 Average size of γ′ precipitates in DZ22 superalloy continuously unidirectionally solidified at different withdrawal speeds

铸态组织中的γ′相主要是从过饱和固溶体γ相中析出,属于扩散性相变,其形态、数量、尺寸及分布均受凝固参数的影响[22]。冷却速率较小时,γ′相长大时间较长,尺寸较大;当抽拉速率增大时,冷却速率增大,过饱和γ固溶体的过冷度增大,从而γ′相形核数量增加,尺寸减小。由于较大的冷却速率和形成元素的贫化,γ′相在枝晶干不易析出;而枝晶间由于γ′相形成元素的富集,获得了高的过饱和度,更早开始形核,生长速率更大,导致枝晶间的γ′相尺寸大于枝晶干的γ′相[23]。

2.5 抽拉速率对DZ22高温合金硬度的影响

不同抽拉速率下试样横截面枝晶干与枝晶间的显微硬度如图10所示。随着抽拉速率的增大,DZ22高温合金枝晶干的硬度从418 HV0.5提高到428 HV0.5,枝晶间的硬度从426 HV0.5提高到451 HV0.5。可见,在试验条件范围内,随着抽拉速率的增大,枝晶干与枝晶间的显微硬度均提高。

镍基高温合金的强化主要通过γ′相的析出实现,而冷却速率决定了γ′相的尺寸和分布,从而影响合金的力学性能[24]。在DZ22高温合金中,随着抽拉速率的增大,冷却速率增大,枝晶干和枝晶间的γ′相尺寸减小,显微硬度提高。

图10 抽拉速率对DZ22高温合金硬度的影响Fig.10 Influence of withdrawal speeds on hardness of DZ22 superalloy

3 结论

(1) 在连续定向凝固过程中,随着抽拉速率的增大,DZ22高温合金的微观组织细化,一次枝晶间距从199 μm减小到141 μm,二次枝晶间距从43 μm减小到32 μm;碳化物呈颗粒状弥散分布,其面积分数从1.2%降低到0.8%;枝晶干的γ′相尺寸从387 nm减小到199 nm;枝晶间的γ′相尺寸从367 nm减小到302 nm。

(2)随着抽拉速率的增大,DZ22高温合金中主要元素的微观偏析程度减轻。

(3)随着抽拉速率的增大,DZ22高温合金铸坯枝晶干的硬度从418 HV0.5升高到428 HV0.5,枝晶间的硬度从426 HV0.5升高到451 HV0.5。