复相钢拉伸断口分层原因分析

2021-04-08葛南飞宫秀勉

葛南飞 金 一 张 梅,2,3 方 平 宫秀勉

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 4.上海汇众汽车制造有限公司技术中心,上海 200122)

面对资源枯竭和环境恶化的严峻考验,汽车产业对轻量化的要求也越来越迫切。为了适应汽车轻量化的要求,在不降低汽车性能的前提下减小钢板的厚度,必须大大提高钢板的强度,由此发展了高强钢。高强度钢板具有厚度薄、质量轻等优点[1],同时具有很高的强度保证车身的安全,其性能远优于传统的钢铁材料[2]。复相钢依靠合金成分设计、控轧控冷和连续退火等技术,经热轧和冷轧后可以得到不同的组织,如铁素体/贝氏体、铁素体/马氏体、铁素体/贝氏体/残留奥氏体和马氏体复相组织,通过贝氏体和马氏体以及析出强化的复合作用,强度可达800~1 000 MPa[3- 4],具有较高的吸收能和扩孔性能,因而特别适合于制造汽车的拖曳臂、底盘系统纵向导杆、车门防撞杆、保险杠和B立柱等零件。

高强钢虽拥有诸多优良性能,但易出现断口分层缺陷。目前复相钢的工业化应用已逐渐成熟,在对两种复相钢取样进行力学性能对比分析时,发现其中一种复相钢的力学性能符合标准,但拉伸断口出现较为明显的分层。针对这一现象,有学者[5- 6]认为是连铸坯中心最后凝固的钢水中富含C、Mn、P、S等元素,造成心部组织偏析,且板厚心部区域存在硫化物和氮化钛的夹杂所致。张云祥等[7]指出,钢板心部大量NbTi(C,N)是微裂纹的源头。罗明等[8]认为,厚度方向的组织不均和晶间碳化物的析出是410S厚板拉伸断口分层的主要原因。徐勇[9]认为,S700MC钢板拉伸断口分层的主要原因是连铸坯存在C和Mn等元素产生的中心偏析,使脆性相贝氏体在中心偏析区优先形成。孙雪娇等[10]认为,船板钢冲击断口分层与心部合金元素偏析形成的带状组织有关。而武凤娟等[11]的研究认为,TMCP高强贝氏体钢板的拉伸断口分层是其力学特征,并非性能降低所致。

高强钢的断口分层可能会影响其服役寿命,增加材料使用期间的安全风险。本文研究了两种800 MPa级的复相钢CP800A和CP800B,针对CP800B钢拉伸断口分层现象,采用金相显微镜、扫描电镜以及透射电镜对拉伸断口分层试样的显微组织及断口形貌进行了分析,以找出断口分层的主要原因并提出减轻或消除分层的措施。

1 试验材料及方法

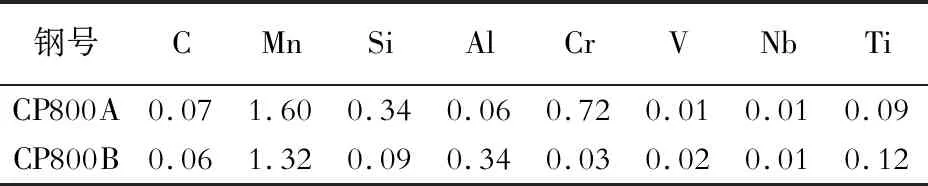

试验材料取自两家钢厂生产的厚度为3.8 mm的复相钢CP800A和厚度为4 mm的复相钢CP800B,两者的化学成分和力学性能分别如表1和表2所示,氮含量为40 μg/g。两种钢均采用控轧控冷工艺生产,主要流程为:将铸锭锻造成适当规格的锻坯,于1 200~1 500 ℃保温1~2 h后,多道次热轧至所需厚度,终轧温度约800 ℃;轧后水冷至卷取温度550~580 ℃,再经酸洗去除氧化皮即得到工业用冷轧板。CP800B钢的力学性能满足要求,但出现了严重的拉伸样断口分层现象。

表1 试验复相钢的化学成分(质量分数)Table 1 Chemical compositions of the tested duplex- phase steels (mass fraction) %

表2 试验复相钢的拉伸性能Table 2 Tensile properties of the tested duplex- phase steels

从拉伸试样上切取断口,用无水乙醇溶液对断口进行超声波清洗,然后用牛津EVO/18 Research型扫描电镜观察断口形貌,用能谱仪分析偏析带成分。沿断口厚度方向切取金相试样,经砂纸打磨、抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,然后用Nikon LV150型倒置式金相显微镜观察组织。为了进一步确认分层原因,从拉伸试样的原板上切取全厚度试样制备透射电镜试样,然后用JEM- 2010F型透射电镜观察分析。参照GB/T 4342—1991,使用MH- 3型显微硬度计测量硬度,试验力200 g,保压时间10 s,测试间隔1 mm。

2 试验结果

2.1 断口宏观形貌

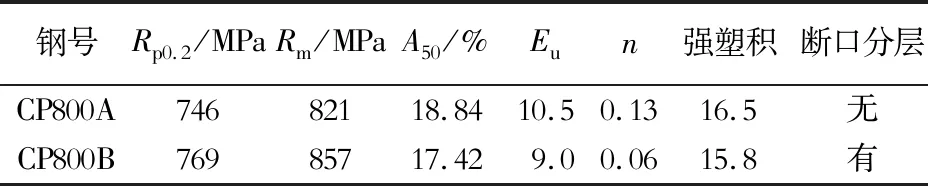

试样拉伸断口的宏观形貌如图1所示。可见CP800A钢试样的宏观断口为韧性断裂;CP800B钢试样的断口虽然整体上为韧性断裂,但出现了明显的阶梯状分层,且在中心大裂缝附近出现较多的细小分层。采用超景深体视显微镜测得CP800B钢试样断口的中心厚度为1.37 mm;沿中心裂缝间隔测量10组缝隙距离,取平均值为0.22 mm。

图1 复相钢拉伸试样断口的宏观形貌Fig.1 Macrographs of fracture of tensile specimens of the duplex- phase steels

2.2 断口微观形貌

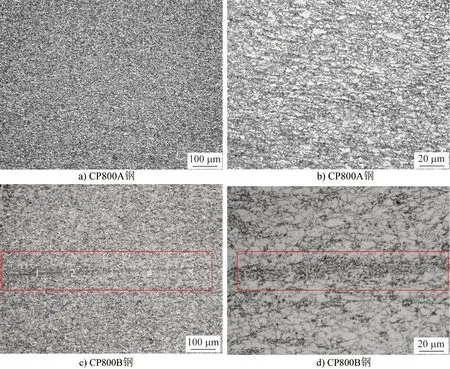

试样厚度方向的显微组织如图2所示。可见,CP800A钢的组织为均匀分布的铁素体/贝氏体基体及少量马氏体,CP800B钢的组织为铁素体基体和弥散分布的细晶贝氏体,且心部有一条明显的偏析带。结合断口中心分层及两种试样显微组织的差异,初步推测CP800B钢的心部偏析可能是其断口分层的直接原因。

图2 复相钢厚度方向的显微组织 Fig.2 Cross sectional microstructures of the duplex- phase steels

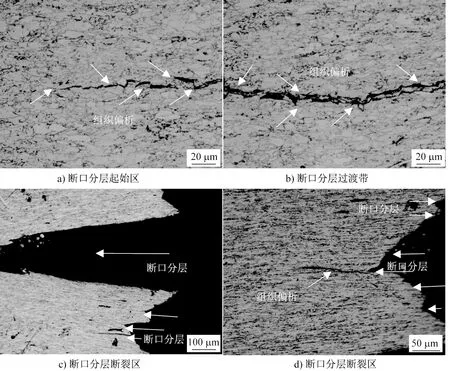

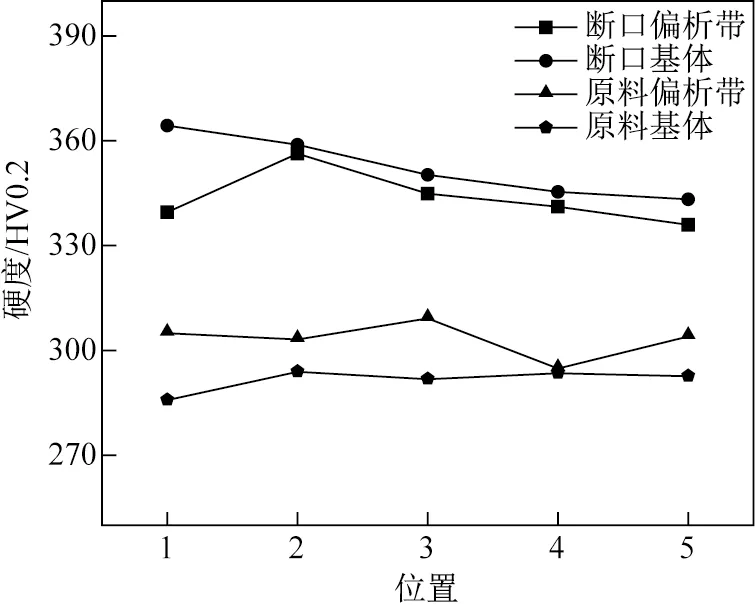

沿CP800B钢拉断试样中间切开,发现分层裂纹出现在细晶组织和粗晶组织的交界处,沿晶界扩展,并发现有断续的细晶组织偏析区,如图3(a,b)所示;裂纹带周围还出现了细晶贝氏体的偏聚。此外,在大分层缺陷附近还有许多小分层断口,如图3(c,d)中箭头所示,并在小分层断口末端观察到了细晶偏析带。分别检测交货态试样、拉断试样中偏析带与距离偏析带1 mm处基体的显微硬度,每个试样测量5个点,结果如图4所示。可以看出,交货态试样的偏析带硬度高于基体,而拉伸试样由于加工硬化硬度整体提高。

图3 CP800B钢拉伸试样断口不同部位的显微组织Fig.3 Microstructures of different parts in the fracture of CP800B steel tensile specimen

图4 交货态和拉断CP800B钢试样基体与偏析带的硬度分布Fig.4 Hardness distributions in matrix and segregated band in as- received and fractured CP800B steel specimens

综合金相分析及显微硬度结果可知,偏析带造成了试样组织和硬度的不均匀,即组织均匀、晶粒较粗大的区域硬度低,带状贝氏体区晶粒细小硬度略高。在拉应力的作用下,粗晶区与细晶区的分界处产生切应力,切应力的不断作用使组织不均的分界处产生裂纹,裂纹沿分界处扩展,最后导致试样的拉伸断口出现分层。

2.3 扫描电镜分析

裂纹的形成与扩展均是沿晶界发生的,这是析出物的存在使晶界脆化所致。图5为CP800B钢试样断口附近的SEM照片。通过扫描电镜及能谱分析(见图5(a)和表3)发现,晶界存在析出相,位置1为TiC析出相,贝氏体(位置3)中C、Mn元素含量高于铁素体(位置2),此外在铁素体(位置2)中并未检测到Ti元素。由此可以推断,CP800B钢中析出相主要为钛的析出相,C、Mn均富集于贝氏体。试样厚度中心偏析带及其周围组织的SEM照片如图5(b)所示,面扫描结果如表4所示。可见,偏析带(图5(b)中位置1)中Ti、Mn元素含量较高,说明Ti、Mn元素的析出相在偏析带中富集。此外,还发现有方块状析出物沿偏析带析出,如图6所示。由EDS面扫可知,Ti和N元素在该区域富集,结合形貌确认该块状析出物为TiN,其周围为Ti和C元素的富集区,为TiC析出相。这与TiC在TiN附近形核析出的动力学理论相符[12]。

图5 CP800B钢试样断口附近SEM照片Fig.5 SEM images near the fracture of CP800B steel specimen

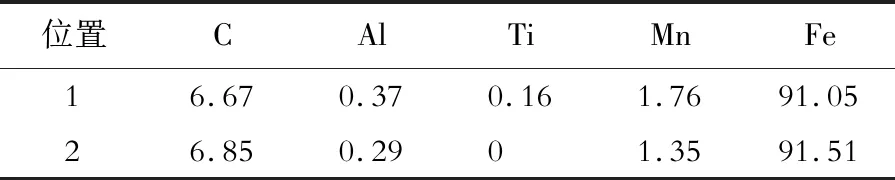

表3 图5(a)中不同位置的能谱分析结果Table 3 EDS analysis of different positions in Fig.5(a)

表4 图5(b)中不同位置的能谱分析结果Table 4 EDS analysis of different positions in Fig.5(b)

图6 CP800B钢试样偏析带中TiN形貌及其元素分布Fig.6 Morphologies and element distributions of TiN in the segregated band of CP800B steel specimen

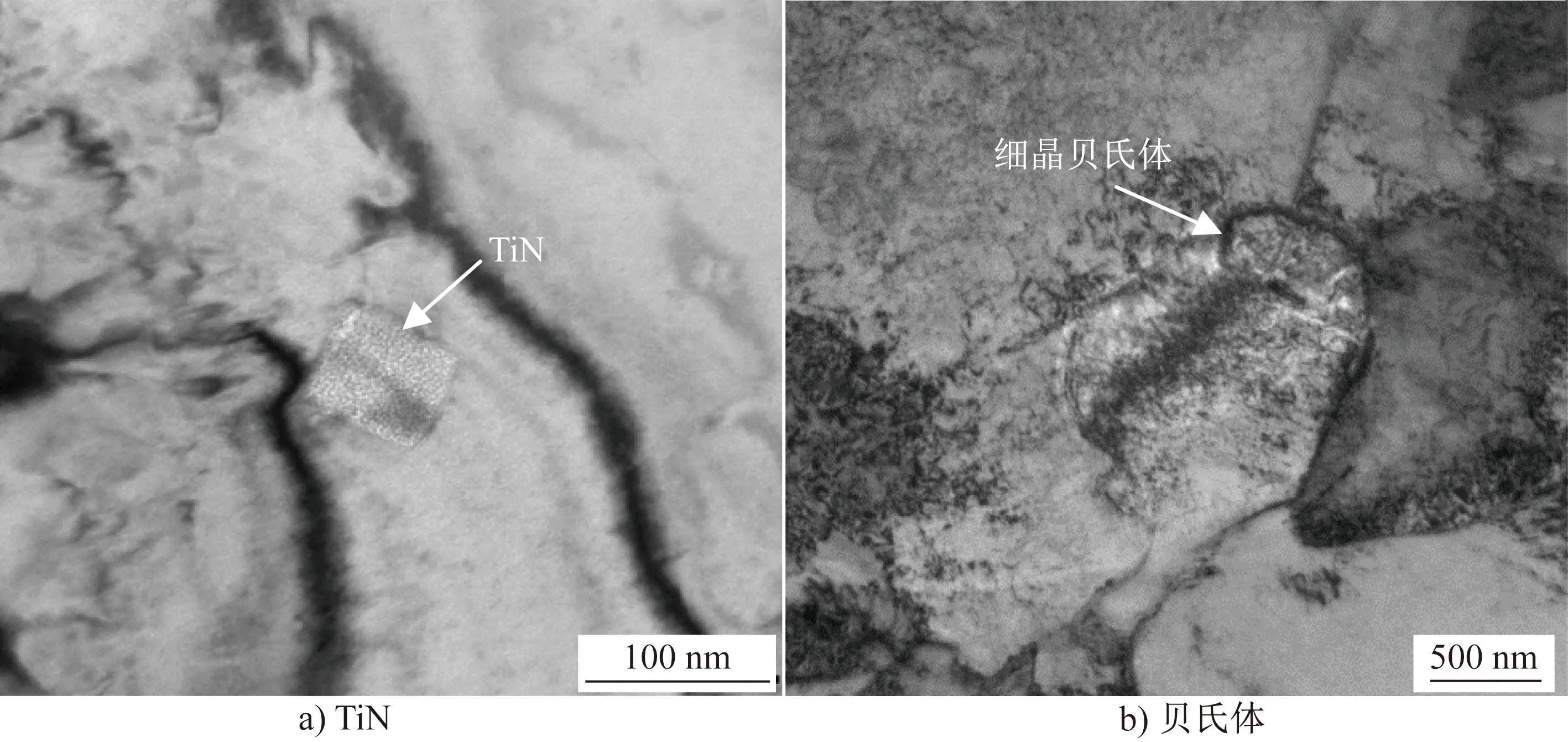

2.4 透射电镜分析

在透射电镜下观察到了明显脱落的方块状TiN,如图7(a)所示。TiN的存在破环了基体的连续性,从基体中脱落是因为其原子间以较强的共价键结合,硬度仅次于金刚石,高硬度的特性使其易从基体中脱落。这也间接说明了TiN的存在对应力传递有较大影响。此外,图7(b)中的细晶贝氏体周围还观察到了高密度的网状位错,表明在拉伸过程中裂纹产生于细小析出相附近,即位错优先在此处产生并富集在交界处。

图7 CP800B钢试样断口附近的TEM照片 Fig.7 TEM images near the fracture of CP800B steel specimen

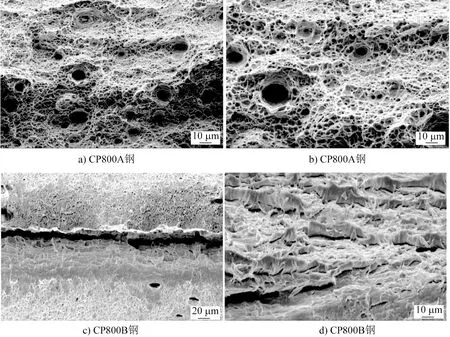

2.5 断口形貌

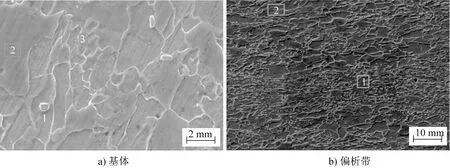

图8为试样拉伸断口SEM照片。可见两种复相钢在拉伸断裂前均产生了明显的塑性变形,断口宏观表现为暗灰色纤维状,可判定为韧性断裂。根据微孔聚合断裂机制,CP800A钢断口呈现均匀的韧窝形貌,为韧性断裂;CP800B钢以中间分层大裂缝为界,其上下部分断口均呈现韧性断裂的韧窝形貌,中间分层内陷处具有准解理特征,如图8(d)所示。此外,CP800B钢分层处呈台阶状断裂且断裂壁光滑,呈现脆性断裂特征。

图8 复相钢拉伸断口的SEM照片Fig.8 SEM images of the tensile fracture for the dulex- phase steels

3 分析与讨论

试样在拉伸过程中,受单向拉应力作用先发生弹塑性均匀变形;发生颈缩后,颈缩处承受三向应力作用[13],此时试样心部缺陷成为受力薄弱环节,不能与其他部位同时变形,从而造成拉伸断口分层。结合试验结果可知,偏析带组织主要为细晶贝氏体、细小TiC及Mn的析出相,此外还有块状TiN颗粒。细晶偏析带破坏了基体的连续性,导致应力传递方式发生变化。在拉应力的作用下,细小析出相周围产生应力集中而引起晶粒变形,并在周围产生大量位错环。当位错环在外力作用下到达细小析出相和基体的界面时,界面分离形成微孔,在外力作用下微孔尖端的应力超过材料的抗拉强度后,产生颈缩[6- 7]。此外,随着应力的增大,微孔很容易连接、扩大成横向微裂纹,微裂纹进一步扩展至整个微观偏析区,并相互连接形成贯通平台。试样完全断裂后,宏观表现为断口分层[8- 9,11]。

根据断口分层缺陷的产生原因,提出以下几种工艺措施以减轻或消除分层现象:(1)提高钢水纯净度,钢水中的杂质元素易造成中心偏析,提高钢水的纯净度能有效地改善中心偏析[6,13];(2)依据实际情况采用低过热度进行连续铸造,并控制合理的拉坯速率[6,10];(3)采用二次冷却、电磁搅拌等技术有效抑制钢材偏析[6,10,14];(4)为了消除TiN的不利影响,适当提高板坯加热温度(1 250 ℃以上)、延长保温时间,有利于TiN的溶解和促使其向TiC转变[3]。

4 结论

(1)CP800B钢心部细晶偏析带是引起拉伸断口分层的主要原因。

(2)CP800B钢断口分层起始于偏析带中的细小析出相与基体界面处,主要是细小的TiC与Mn的析出相及大块状TiN等第二相颗粒导致了试样断口分层。

(3)CP800B钢试样拉伸断口分层是在加载过程中逐步产生的,当载荷超过屈服强度时,心部偏析区的细小析出相边缘处诱发微裂纹,随着拉伸应力的增大,微裂纹相互连接形成了裂纹孔洞贯通平台,进而形成了层状分离断口。

(4)通过优化生产工艺可使钢的组织均匀化并减少碳(氮)化物析出,从而有效避免高强钢拉伸断口分层。