模具温升对22MnB5硼钢裸板高温摩擦磨损特性的影响

2021-04-07蒋怡涵吴佳松王武荣韦习成

蒋怡涵,吴佳松,王武荣,韦习成

(上海大学 材料科学与工程学院,上海 200072)

近年来,随着能源短缺问题和环境污染问题日益严重,汽车轻量化成为节能减排的重要途径[1-2].高强度钢板和超高强度钢板由于具有低成本、较好的抗撞及耐蚀性能,一直作为汽车轻量化的首选材料.与普通钢相比,高强度钢具有更高的屈服强度和抗拉强度,但在常温下的塑性变形范围窄、成形性能差、易开裂且回弹严重,传统的冷冲压成形工艺无法满足生产需要[3].因此,高强度钢板热冲压成形技术应运而生,可以在高温下冲压时改善可成形性并减少回弹.22MnB5是一种锰硼合金钢,将其加热到 900~950 ℃并保温一段时间后其微观组织转变为奥氏体,经过成形及保压淬火后微观组织转变为马氏体,最终获得超高强度的冲压件[4].22MnB5硼钢作为汽车行业中应用最广的高强钢材料,热冲压中的摩擦会严重影响成形件质量,甚至会阻碍材料流动而造成零件开裂、模具受损[5-6].因此,有必要对硼钢在实际工艺条件下的摩擦行为进行研究.

有关板料与模具之间的摩擦学行为已经进行了大量的实验.Tian等[7]使用自制板带式摩擦磨损试验机对高强钢摩擦磨损行为进行研究发现,当板料加热到500 ℃,相比于室温条件下,其摩擦因数几乎保持不变.温度从500 ℃升高到600 ℃,其摩擦因数急剧增加.Ghiotti等[8]采用销盘式摩擦磨损试验机对硼钢温度为500~800 ℃的摩擦学行为进行研究,结果表明,一般情况下,硼钢摩擦因数随温度增加而减小.Hardell等[9]采用销盘式摩擦磨损试验机研究室温至800 ℃范围内硼钢摩擦因数的变化.结果表明,随温度升高,摩擦因数先下降,之后基本保持不变.上述研究中,高温炉加热温度最高达到800 ℃,并不能模拟实际热冲压过程的奥氏体化,也均未真正模拟实际生产条件下的高温摩擦过程.在实际生产条件下,随连续快速冲压件数增多,模具温度逐渐升高,连续冲压15个循环后模面最高温度可超过200 ℃,而目前针对模具温度对高强钢的影响研究多集中于其组织及力学性能[10-12],依旧缺乏有关模具温度对硼钢磨损行为的研究.因此,模拟实际热冲压过程,对不同模具温度下硼钢的摩擦行为及机理进行研究具有重要意义.

基于模具与板料界面处的高温、高压等条件,磨损是热冲压过程中的常见问题.本文使用自主开发的板带式高温摩擦试验机,实现对实际生产条件下的热冲压过程模拟,分析了不同模具温度下22MnB5硼钢裸板的高温摩擦行为及模具温度对其磨损机理的影响,以此模拟连续多次冲压下板料的摩擦行为,对实际生产过程具有一定指导意义.

1 试验材料及方法

1.1 试验材料

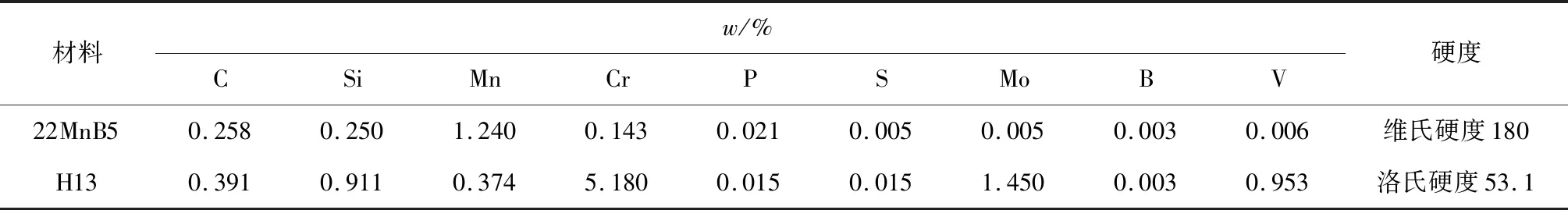

选用国内板材热冲压产线中大量使用的22MnB5硼钢裸板作为试验材料,如图1所示,其原始组织主要由铁素体和珠光体构成.其初始表面粗糙度Ra≈0.62 μm.试验前使用金相砂纸对试样表面线切割横截面进行打磨抛光去毛刺处理.对磨材料使用淬回火处理的H13热作模具钢,其尺寸为 40 mm×24 mm×15 mm.每次试验前均使用金相砂纸沿垂直摩擦方向打磨摩擦接触表面,通过粗糙仪将摩擦后模具表面粗糙度恢复至初始值0.15 μm左右.摩擦副材料的主要化学成分和硬度值如表1所示,表中w为元素质量分数.

图1 22MnB5硼钢裸板显微组织Fig.1 Microstructure of uncoated 22MnB5 boron steel

表1 22MnB5和H13钢的化学成分及其硬度值Tab.1 Chemical composition and hardness of 22MnB5 steel and H13 steel

1.2 试验设备

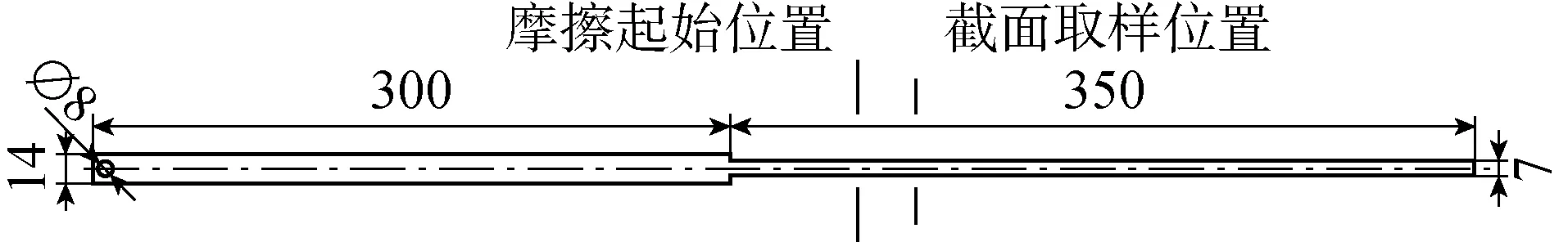

采用课题组自制板带式高温摩擦试验机进行试验,试验装置如图2所示.该装置主要由加热系统、加载系统及拉伸系统组成,摩擦工具示意图见图3,板料形状图及截面取样位置见图4.试验中滑动速度由步进电机调节,将力传感器安装在拉伸系统的滑块上以测量摩擦力,测量数据由高速无纸化记录仪收集.

图2 板带式高温摩擦试验机Fig.2 High-temperature sliding-on-sheet-strip tribo-tester

图3 摩擦工具示意图(mm)Fig.3 Schematic diagram of the friction tools (mm)

图4 截面取样位置示意图(mm)Fig.4 Schematic diagram of cross-section sampling position (mm)

摩擦因数μ由下式获得:

(1)

式中:F为实时拉力;P为加压载荷.

平均摩擦因数μA为

(2)

式中:LS为摩擦距离;L0为摩擦距离起始点.

1.3 试验方法

摩擦工具中钻有通孔,用于插入加热棒对其升温,并设有测温孔通过无纸化记录仪及K型热电偶,以确认模具升至所需温度的升温时间.每次实验均按以下步骤进行:① 将加热炉温度设置为奥氏体化温度930 ℃,试样一端与力传感器连接,当加热炉温度达到设定温度时开启步进电机,使试样另一端进入加热炉中,保温5 min;② 保温结束前,根据已测定升温时间启动加热棒,使模具到达预设温度时完成板料保温过程;③ 停止加热棒加热并启动步进电机,使试样在预设速度下被拉动,以模拟实际热冲压中的快速转移过程;④ 当试样恒温加热部分到达摩擦工具位置,通过加载系统施加所需载荷,同时启动步进电机,使试样在预设速度下被拉动以模拟实际冲压过程;⑤ 通过无纸化记录仪采集和记录数据.

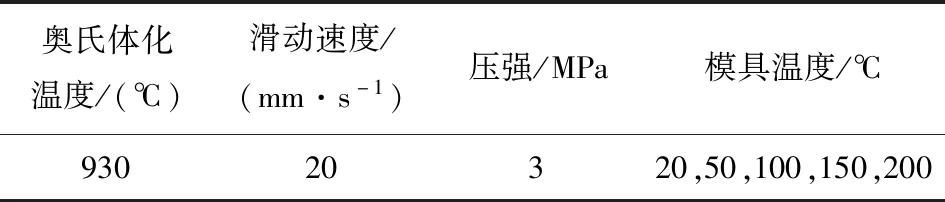

高温摩擦试验仅改变模具温度,具体试验参数见表2.

表2 高温摩擦试验参数Tab.2 Test parameters for high-temperature friction

采用TR200手持式粗糙仪对试样及模具表面粗糙度进行测量,通过板带式高温摩擦磨损试验机获取硼钢摩擦因数,通过超景深三维显微系统VHX-600获取板带高温磨损形貌,通过光学显微镜获取板带截面图及基体组织图,通过显微硬度计获取板料基体硬度.

2 结果与讨论

2.1 摩擦行为

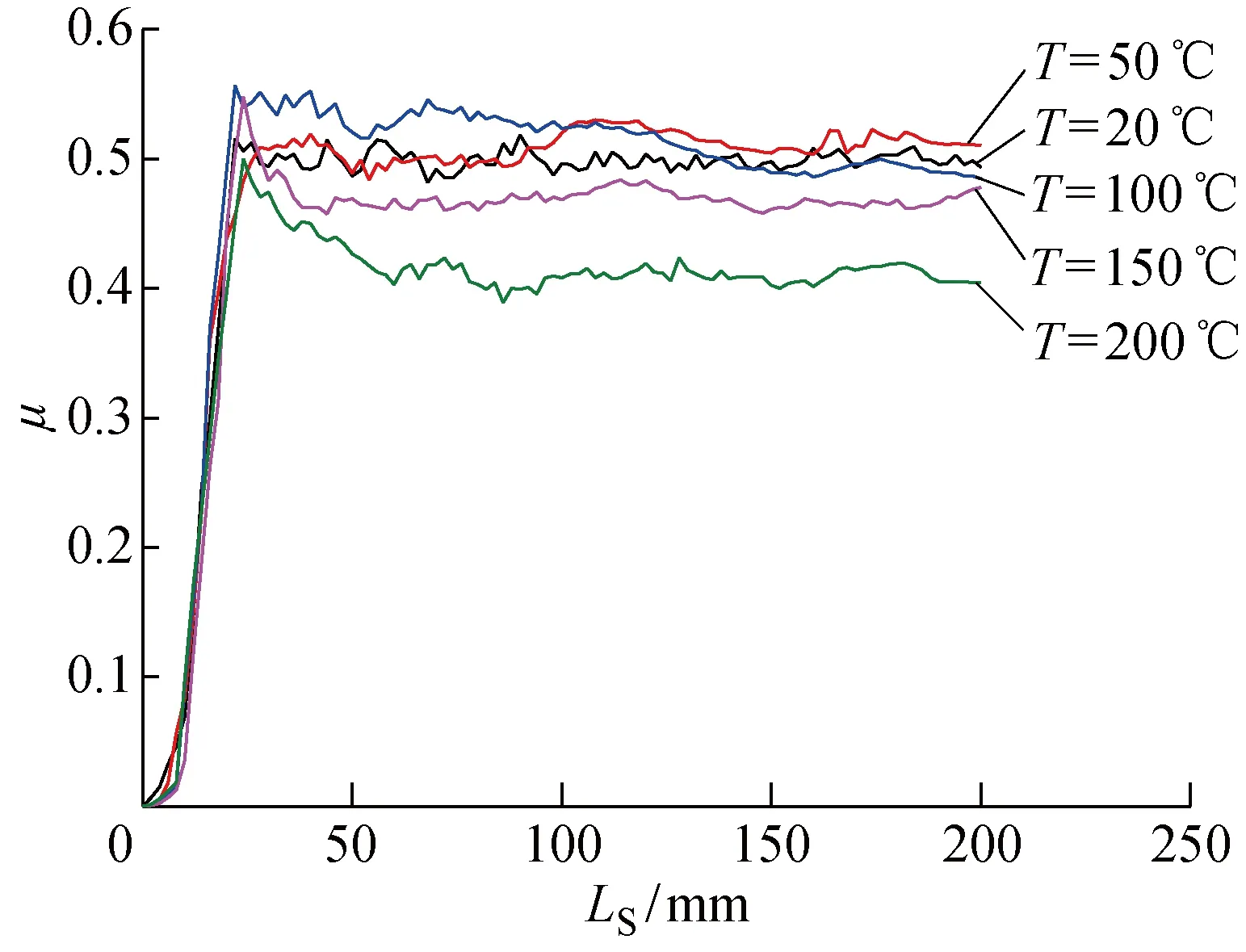

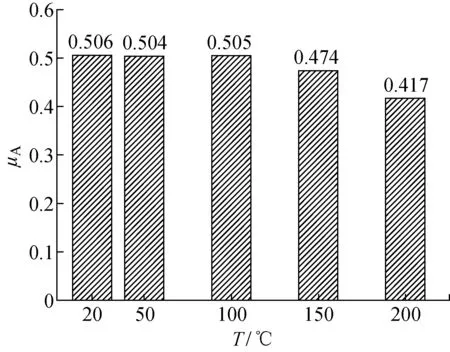

图5所示为22MnB5硼钢裸板在不同模具初始温度下所获得的摩擦因数,此时奥氏体化温度930 ℃,滑动速度20 mm/s,压强3 MPa.图中T为模具温度.

图5 不同模具温度下22MnB5硼钢的摩擦系数Fig.5 Coefficient of friction of 22MnB5 boron steel at different mold temperatures

可以看出,不同温度下22MnB5硼钢的摩擦因数在初始阶段均急剧增加,而后达到峰值.这种行为归因于在最初几秒存在抑制金属与金属直接接触的氧化层,滑动一定距离后,氧化层被破坏并发生金属与金属间的接触,导致摩擦因数增加.随着滑动距离进一步增加,摩擦因数曲线开始下降并趋于稳定.当模具温度为20 ℃、50 ℃及100 ℃时,摩擦因数整体差别不大,其平均摩擦因数值分别为0.506、0.504及0.505.当模具温度进一步升高到150 ℃和200 ℃时,其平均摩擦因数曲线出现较明显下降,平均摩擦因数值分别为0.474和0.417,见图6.

图6 22MnB5硼钢在不同模具温度下的平均摩擦因数Fig.6 Average friction coefficient of 22MnB5 boron steel at different mold temperatures

2.2 摩擦机理

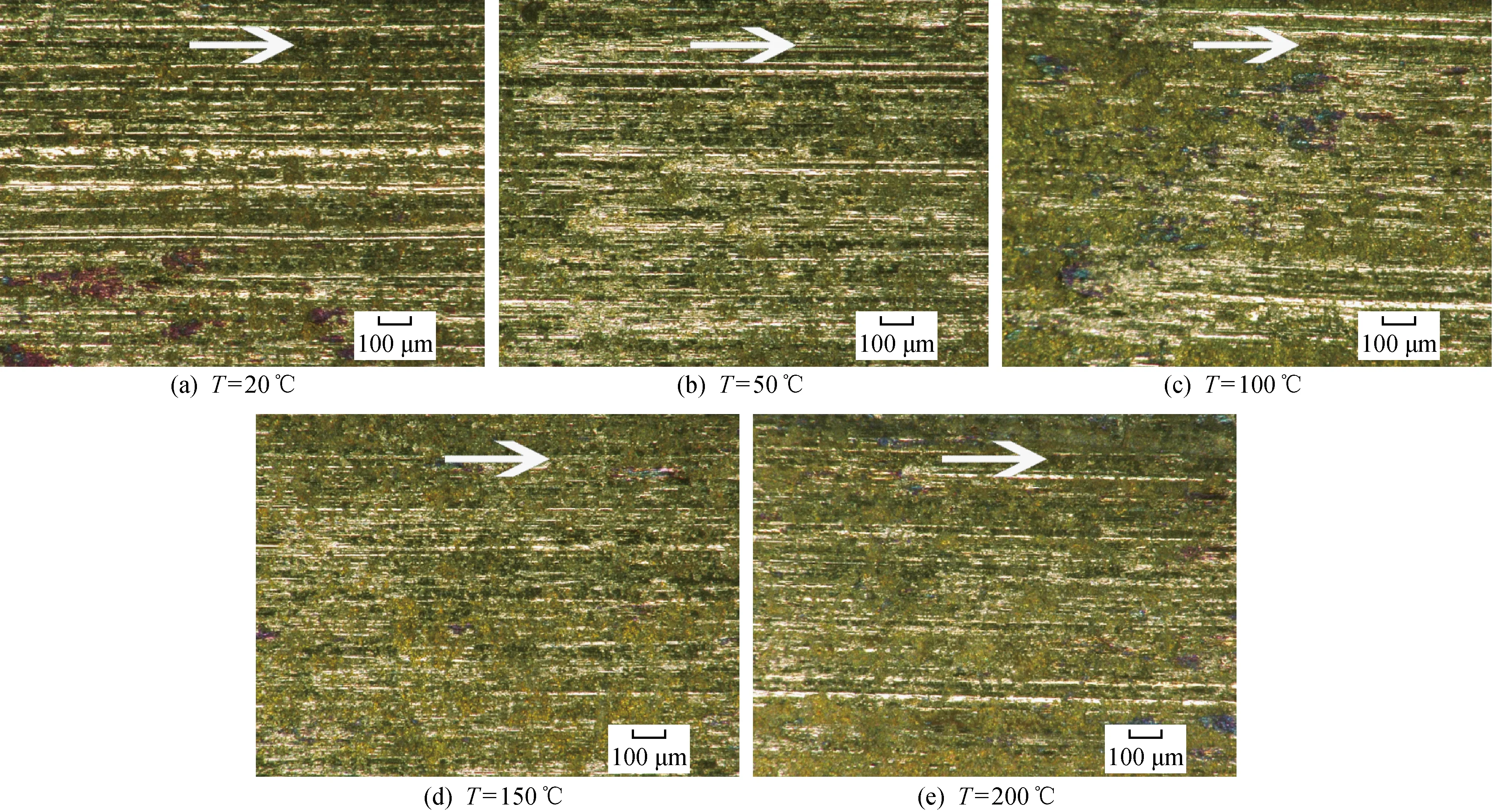

图7所示为不同模具温度下22MnB5硼钢的高温磨损形貌,图中箭头方向为摩擦行进方向.T=20 ℃、50 ℃及100 ℃时板材表面磨痕深度较深、数量较多,黏结瘤存在较为明显.T=100 ℃时,板材表面极易形成黏结点,这种行为是由于转移颗粒的形成以及金属间的高黏附性,当板料在模具间滑动时,微凸体间发生较强的黏附作用,最终导致黏结点的形成.在相对滑动和载荷的作用下,黏结点发生剪切断裂,被剪切的材料部分脱落成为磨屑,在板料表面滑动形成沟槽;部分转移到模具上并不断堆积,形成黏结瘤,随着板料继续滑动,黏结瘤与板材表面接触并擦伤板料表面,从而在板材表面产生更深的划痕,伴随磨粒磨损,犁沟效应显著.此外,板料表面的回火色同样证实黏着磨损的存在.在上述3种条件下,硼钢磨损以黏着磨损和磨粒磨损为主,其中黏着磨损起主要作用.当模具温度进一步升至150 ℃和200 ℃,相比T=20 ℃、50 ℃和100 ℃的板材表面磨痕,前者深度明显较浅,磨损严重程度下降,并未出现严重磨损,这可能与不同模具温度下板材的流动性有关.在较低的模具温度下,板料与模具间温差大,板料在模具间滑动阻力较大,摩擦因数较高.随着模具温度升高,板料在模具间滑动的流动性有所改善,在滑动时受到阻力更小,因此其磨损形貌出现较大改变,摩擦因数较低.在以上两种条件下,板料黏着磨损作用相对减弱,并未出现明显黏结瘤,磨痕深度较浅且磨痕量较少.

图7 不同模具温度下22MnB5硼钢的高温磨损形貌Fig.7 High temperature wear morphology of 22MnB5 boron steel at different mold temperatures

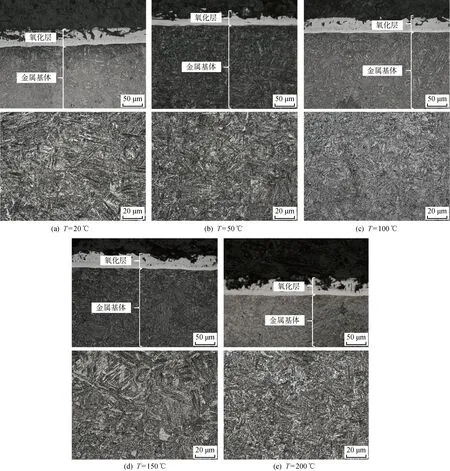

硼钢经奥氏体化保温后被快速从高温炉中拉出,接触大量的空气形成氧化层,氧化层的存在对磨损起着重要作用.钢中的主要元素是Fe,可以形成FeO、Fe2O3和Fe3O4三种不同类型的氧化物.FeO具有多孔结构、极不稳定,Fe2O3是较为疏松的氧化物,以上两种氧化物与Fe基体的结合力均较低.Fe3O4则是一种硬质化合物,其硬度较高,洛氏硬度可达到50,硬而脆的氧化层的在压力的作用下极易分离,分离则导致磨粒磨损加剧.板料加热温度为930 ℃,该温度下板料表面氧化物为FeO、Fe2O3和Fe3O4混合物.从图8可知,氧化层堆积在基体上,随着模具温度从20 ℃升至50 ℃、100 ℃、150 ℃及200 ℃,板料表面氧化层厚度依次约为42.28 μm、41.78 μm、39.73 μm、39.37 μm及43.74 μm,厚度相当.不同模具温度下板料与模具间温差不同,当温差较大时,氧化皮在滑动过程中极易破裂.当板料被施以一定载荷并滑动时,表面氧化皮被破坏,大量磨屑产生,滑动使磨屑被碾碎,大量氧化物颗粒和磨损碎片嵌入板料中.随着滑动的不断进行,黏结瘤不断长大,硼钢表面形成更多的凹槽,更导致磨损碎片的夹带和保留.相比模具与板料间较大的温差,模具温度的适当提高在一定程度上保护了氧化皮的支撑作用,因而在较高模具温度下板料磨损相对较弱,磨痕相对较浅.

图8 板料在不同模具温度下的试样截面及基体组织显微图Fig.8 Microstructures of substrate and cross-sections of specimen at different mold temperatures

图9所示为22MnB5硼钢硬度随模具温度变化图.硼钢原始组织维氏硬度为180.0,经930 ℃奥氏体化保温并保压淬火后其硬度达到了437.4.随着模具温度的升高,硼钢的基体硬度在50 ℃和100 ℃时没有较大改变,当预热温度进一步升高时,模具维氏硬度硬度在150 ℃时降至413.5,在200 ℃时降至399.7.

图9 22MnB5硼钢在不同模具温度下的硬度值Fig.9 Hardness of 22MnB5 boron steel at different mold temperatures

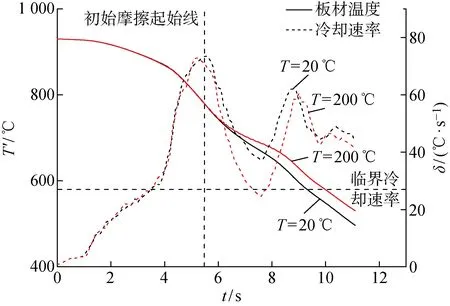

图10为板料在摩擦过程中温度T′及冷却速率δ变化曲线,图中t为时间.该图主要对比模具温度为20 ℃和200 ℃两种条件.两种条件下板料的初始摩擦温度均为770 ℃上下,在摩擦起始温度前两者温度变化基本一致,当摩擦开始进行,模具温度200 ℃条件下板料的冷却速率下降速度较快.换热公式为

图10 板料摩擦过程中温度和冷却速率变化曲线Fig.10 Temperature and cooling rate curves during sheet friction

(3)

式中:h为物质的对流传热系数;q为热流密度.

当模具升至一定温度,板料与模具温差减小,换热减缓,板料冷速大大降低.当板带从930 ℃高温炉中拉出,板带较软.而预热温度较高的150 ℃和200 ℃模具与室温及预热至50 ℃ 和100 ℃的模具相比,前者与板带之间温差较小.更高的温差会使加热板材在摩擦过程中具有更大冷却速率,淬火效应明显,因此板材与更低预热温度的模具对磨后其基体硬度相应增大.当模具温度为150 ℃时,较低的冷速使马氏体组织粗大,综合性能较差(见图8(d)).研究表明,奥氏体向马氏体转变的临界冷却速率为 27 ℃/s[13-14],当模具温度达到200 ℃时,板料冷速无法达到要求,在摩擦进行一段时间后其冷却速率低于临界冷却速率,见图10.通过图8(e)可以看出,在同等腐蚀条件下硼钢基体组织中出现黑色短针状下贝氏体,硬度明显减小.

硼钢的耐磨性与基体硬度在模具温度200 ℃范围内呈现出相反的变化趋势.较高的模具温度下,板料与模具温差较小,板料冷却速率大大降低,该条件下板料相对较软,更易于在模具间流动,滑动过程中摩擦阻力较小,从而使摩擦因数较小(图5),磨损相对较轻(图7).另一方面,更高温升会带来更为明显的模具软化,因此室温及加热至较低预热温度的模具与软态加热板材之间具有更高的硬度差.尽管较低模具预热温度下板材基体硬度上升,但在高温对磨过程模具硬度仍然远远高于板材硬度.因此,具有更高硬度差的较低预热温度模具与软态高温板材对磨时,犁削效应更为明显,进一步导致更为严重的磨粒磨损,因此其摩擦因数较高.

3 结论

通过自制的板带式高温摩擦磨损试验机进行22MnB5硼钢裸板与淬、回火处理的H13热作模具钢的摩擦实验,对模具进行不同温度的预热,并以此模拟实际冲压过程,对不同模具温度下硼钢裸板的摩擦行为及显微组织进行了评估,获得如下结论:

(1) 随着模具温度升高,硼钢裸板摩擦因数在室温、50 ℃和100 ℃基本保持不变,当模具温度进一步升高至150 ℃及200 ℃时,硼钢摩擦因数明显下降.

(2) 当模具温度在100 ℃以下时,板料磨损机理以黏着磨损和磨粒磨损为主,随模具温度进一步升高,磨损机理中黏着磨损作用减弱.

(3) 模具温度较高时,板料与模具温度差较小,板料冷却速度无法达到要求,部分奥氏体转变为下贝氏体,硼钢基体硬度较低.