Al-1%Si合金剧烈塑性变形中Si元素形态对合金组织与性能的影响

2021-04-07唐靖钊颜家维

唐靖钊,颜家维,沈 耀

(上海交通大学 材料科学与工程学院,上海 200240)

铝合金因具有比强度高、耐腐蚀性好、可加工性强等优良性能,在航空、汽车领域常作为结构材料而广泛应用[1].通过塑性变形与热处理方法提高铝合金强度是目前铝合金研究方向之一[2].塑性变形可以通过细化晶粒和提高位错密度增强晶界强化与位错强化效果,进而提高铝合金强度[3].合金元素可能以固溶体中随机分布的固溶原子形态存在,或以特定晶体结构的析出颗粒形态存在.析出颗粒与固溶原子都会影响铝合金变形过程中晶粒尺寸与位错密度的演化[4-6].相较于同样变形量的纯铝,预制一定析出颗粒或固溶原子的铝合金变形后晶粒尺寸更小,位错密度更高[7-10].但哪种合金元素形态对铝合金变形过程中微观组织影响更显著尚不明确.

Al-Si合金作为可时效硬化二元铝合金,相变过程与硅元素析出动力学较为简单.Al-Si合金时效过程中不涉及到GP区(吉尼尔·普雷斯顿区,Guinier Preston Zone)、过度相等过程,脱溶序列更为简单[11-12].因此,Al-Si合金是研究这一问题的较合适的合金体系,有学者在Al-Si合金体系中研究初始状态析出硅颗粒与固溶硅原子对后续变形过程中微观组织的影响,但目前对二者的相对重要性存在争议.García-Infanta等[13]认为Al-7%Si(7%为质量分数,下同)合金变形后样品晶粒尺寸与初始状态固溶硅原子含量关系更密切.文献[14-15]的研究则认为在Al-7%Si合金中硅颗粒会促进附近区域晶粒细化,晶粒细化程度与硅颗粒分布有关.在Al-7%Si合金中,由于硅元素含量超过1.65%,即使固溶处理后仍有很大一部分硅原子以颗粒形态存在[16],而且颗粒尺寸往往比较大,只有少部分硅原子能够以固溶原子形态存在.较大尺寸的硅颗粒在塑性变形过程中会发生剪切而细化[15].因此难以明确Si元素对铝合金微观组织的影响是来自于硅颗粒的分布还是硅原子固溶态与析出态的比例.但硅含量降至1.65%以下时可以通过固溶处理使硅原子完全溶解形成过饱和α-Al相,且有研究证实对过饱和Al-1.2%Si合金进行200 ℃人工时效,能够在样品中制备弥散分布的纳米尺寸析出硅颗粒[17].

在Al-Mg-Si合金体系的研究中也有研究者认为析出颗粒更能够促进位错增殖[18],使铝合金变形后位错密度更高,固溶原子则更能够阻止位错湮灭而提高材料位错储存能力[19],二者在铝合金变形不同阶段影响不同.本文认为这种观点理论上是正确的,但对变形达到饱和状态的组织与性能的影响,哪一种形态的影响更大,还需要实验进一步研究.累积叠轧焊(ARB)方法作为剧烈塑性变形方法之一[20],可以在铝合金薄板中引入较大变形量,使铝合金晶粒细化,提高位错密度,能够使铝合金微观组织与力学性能达到饱和状态[21],适宜于此项研究.

综上所述,本文选用Al-1%Si作为研究对象,通过变形前热处理改变析出颗粒数量与尺寸,使硅原子析出态与固溶态比例不同.利用累积叠轧焊方法使合金板材大变形,使其微观组织达到饱和状态.通过对比研究样品纳米析出硅颗粒、晶粒尺寸与位错密度的演化,比较固溶原子与析出颗粒对铝合金变形过程中组织及其性能的影响,重点分析二者对微观组织与力学性能饱和状态的影响.

1 样品制备与实验方法

1.1 样品制备

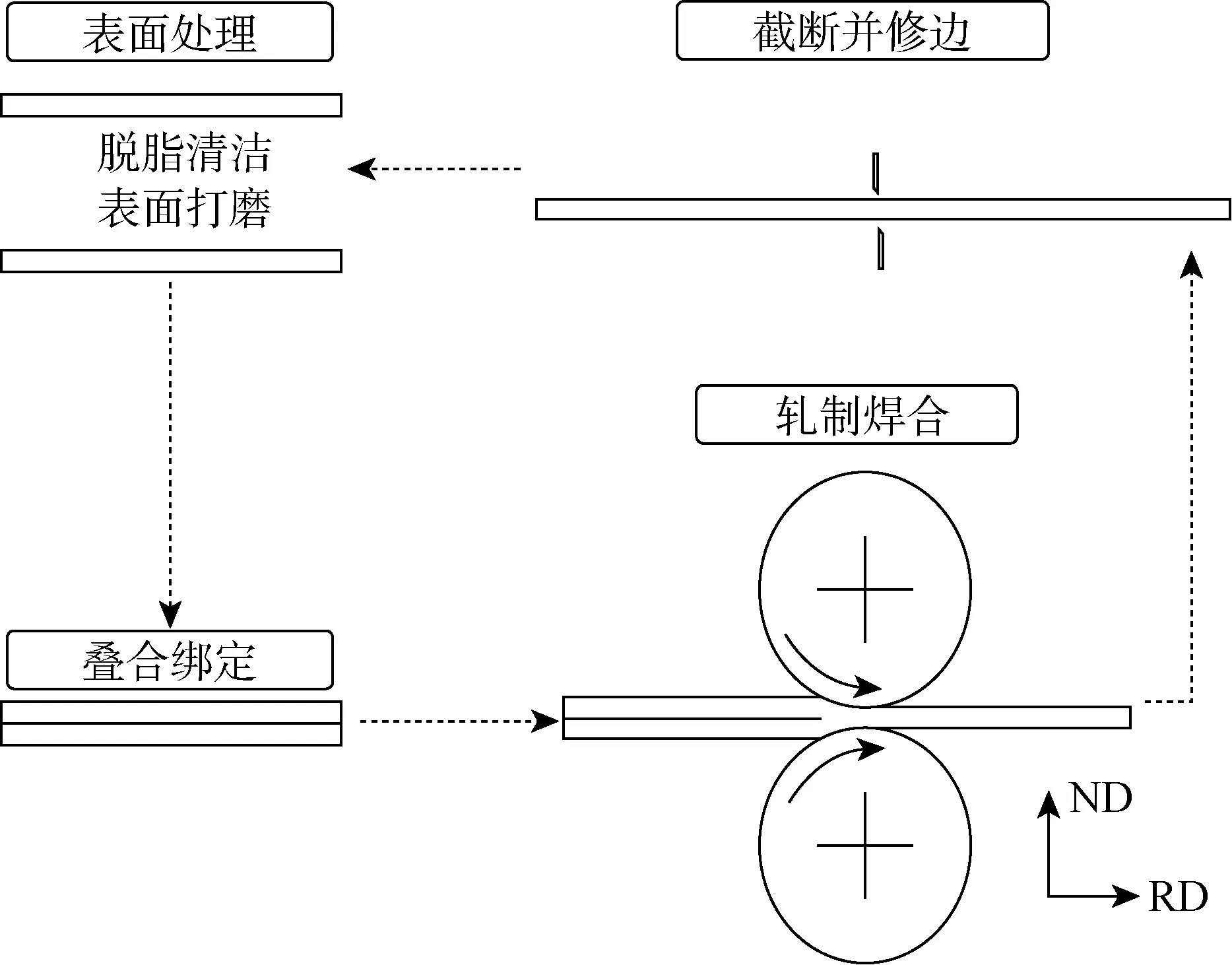

样品制备分为板材制备与ARB变形两个阶段.板材制备主要包括合金熔铸、固溶处理、低温冷轧、板材切割与时效处理.本文选用的Al-1%Si合金是以超高纯铝(Al质量分数大于 99.999 6%)作为基体材料,加入1% 高纯硅熔铸而成.合金铸锭经570 ℃固溶处理10 h后在冰水中淬火并冷却至室温.然后将合金铸锭沿同一方向缓慢多道次冷轧至2 mm厚,每道次轧制前后将样品放入 -10 ℃的液氮酒精溶液中冷却.在轧制板材中切割出40 mm×120 mm×2 mm样品,放入温度为200 ℃马弗炉中进行不同时长的时效处理,按时效时间分组为未时效组、0.5 h时效组及2 h时效组.样品取出后立即在冷水中冷却至室温,作为后续ARB过程样品.ARB变形过程在室温下进行,方法与其他铝合金ARB变形过程相同[20],流程如图1所示.图中RD为轧件轧制方向(Rolling Direction),ND为轧件轧制面法向(Normal Direction).首先用装有钢丝刷头的角磨机打磨样品表面,用丙酮清洗表面油污.然后在两片板材样品4个角打孔,用钢丝绑定叠合样品.再将样品送入轧机中轧制,轧制后样品切割成形状尺寸相近的两块板材.保持轧向不变,进行下一个道次ARB变形.轧机轧速2 r/min(约30 mm/s),每次轧制压下厚度为50%,重复以上步骤至6~7个轧制道次,得到最终厚度为1.8~2.0 mm的板材样品.

图1 ARB流程示意图Fig.1 Schematic diagram of ARB

1.2 实验方法

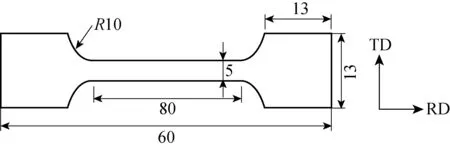

利用单向拉伸实验测试样品强度,并结合透射电子显微镜(TEM)和电子背散射衍射(EBSD)分析方法表征样品微观组织.利用线切割在板材中心区域沿轧向切割得到特定尺寸拉伸试样,其形状及尺寸如图2所示,图中TD为轧件横向(Transverse Direction),并对试样切割面进行打磨.单向拉伸实验在Zwick Z100 材料万能试验机上进行,应变速率为1×10-3/s.利用线切割在样品板材中心区域切下0.5 mm厚薄片,并用冲孔器冲出直径3 mm的圆片.然后将薄圆片依次在800、1 500、3 000 目金相砂纸上打磨,直至厚度达0.1 mm左右.最后对圆片进行电解双喷减薄.双喷减薄实验电解液选择30% HNO3+70% CH3OH (均为体积分数),电解双喷温度为-25 ℃左右,电流为50~60 mA.在同一块板材中多个取样并进行相同制备,分别用于TEM与EBSD表征.利用JEM-2100F 型高分辨透射电子显微镜与Zeiss 4511-FEG-SEM 扫描电子显微镜进行组织观察.位错密度利用截线法在10张及以上样品ND面TEM照片中测量,TEM观察在随机取向中进行.样品ND面晶粒尺寸通过EBSD程序Tango自带功能统计.

图2 拉伸实验样品形状及尺寸图(m)Fig.2 Shape and size of specimen for tensile experiment (m)

2 实验结果

实验结果主要介绍ARB变形前纳米析出硅颗粒数量与尺寸不同的样品在ARB过程中力学性能和微观组织的变化.测试了每个ARB轧制道次后样品屈服强度,作为其力学性能指标,并从纳米析出硅颗粒数量与尺寸、合金晶粒尺寸和位错密度3个方面表征了ARB前样品和变形达到饱和状态样品的微观组织.

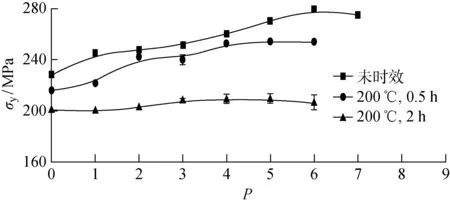

2.1 力学性能

样品屈服强度随ARB轧制道次增加而提高,最终呈现饱和趋势,时效时间越短的样品饱和屈服强度更高,达到饱和状态所需的累积变形量更多.如图3所示,图中P为轧制道次,σy为屈服强度.经过一定道次ARB变形后,铝合金微观组织与力学性能可以达到饱和状态[20-21],其屈服强度随ARB道次增加并达到饱和.2 h时效组的样品在第3个轧制道次后,饱和屈服强度达到208 MPa.0.5 h时效组样品在第4个轧制道次后,饱和屈服强度达到254 MPa左右,未时效组样品在第6个轧制道次后,饱和屈服强度达到279 MPa左右.对比样品在ARB变形前与达到饱和状态后的屈服强度,2 h时效组样品屈服强度由200 MPa提升了8 MPa,0.5 h时效组样品强度由215 MPa提升了38 MPa,未时效样品由229 MPa提升了50 MPa.时效时间越短的样品不仅饱和屈服强度更高,而且达到饱和状态所需累积变形量更多,变形过程中强度提升范围更大.

图3 不同时效时间样品屈服强度-轧制道次曲线Fig.3 Yield strength-rolling pass curves of samples with different aging times

2.2 微观组织

ARB变形前进行不同时长的时效处理是为了制备初始状态纳米析出硅颗粒数量与尺寸不同的样品,纳米硅颗粒数量与尺寸随时效时间延长而增加,基体中剩余的固溶硅原子含量随之减少.同时,时效热处理会使低温冷轧样品微观组织发生回复,时效时间越长的样品晶粒尺寸越大,位错密度越低.

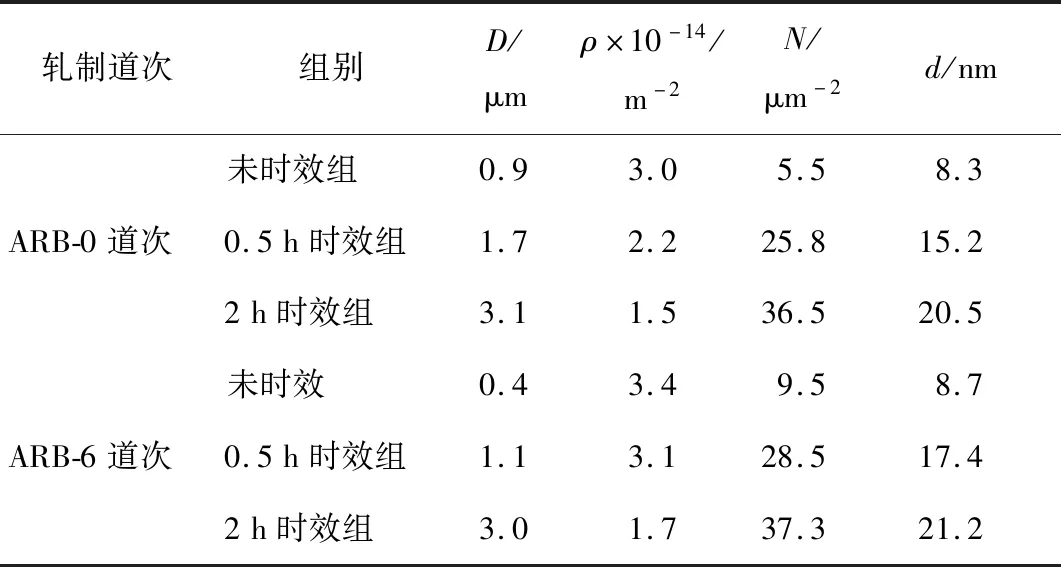

通过对比不同时效组样品初始状态与饱和状态微观组织,能够明确ARB变形过程中纳米析出硅颗粒、晶粒尺寸与位错密度的变化情况,进而比较固溶硅原子与析出硅颗粒对铝硅合金ARB变形过程中微观组织的影响,结果归纳如表1所示,表中D为晶粒平均直径,ρ为统计位错密度,N为硅颗粒平均数密度,d为硅颗粒平均直径.

表1 6个道次累积叠轧焊变形前后样品微观组织结构参数统计Tab.1 Statistics of microstructural parameters of samples before and after ARB deformation for 6 passes

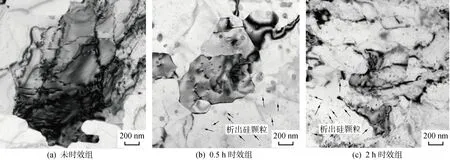

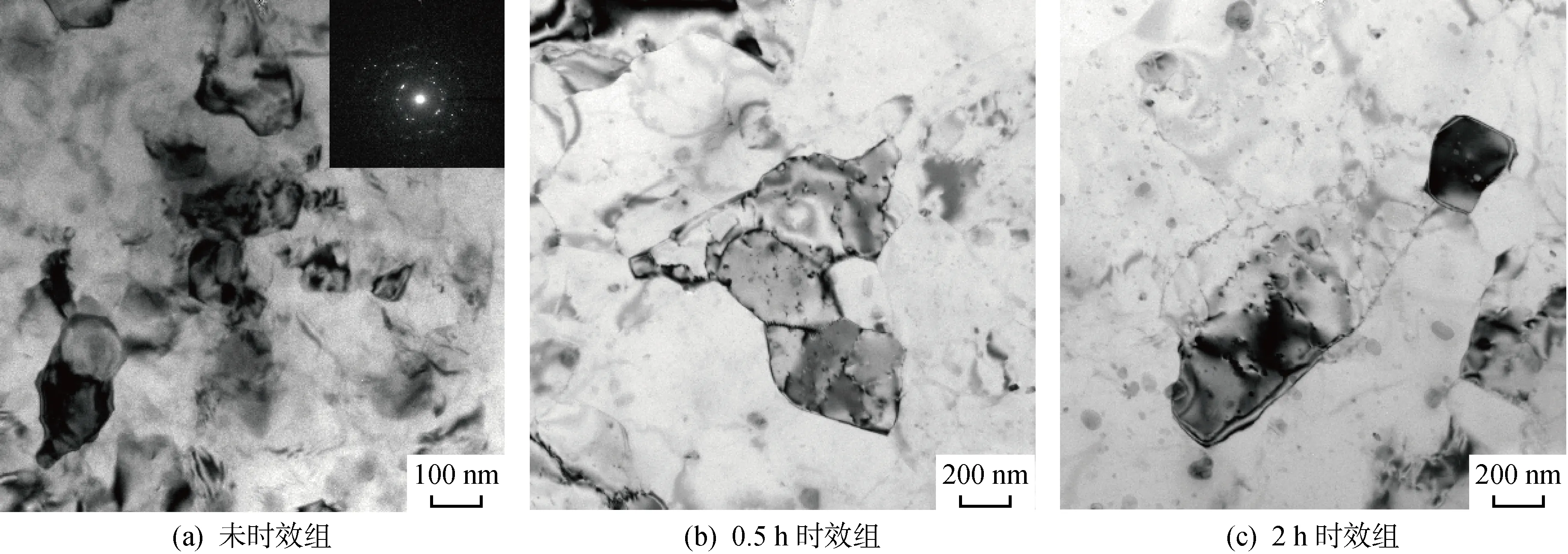

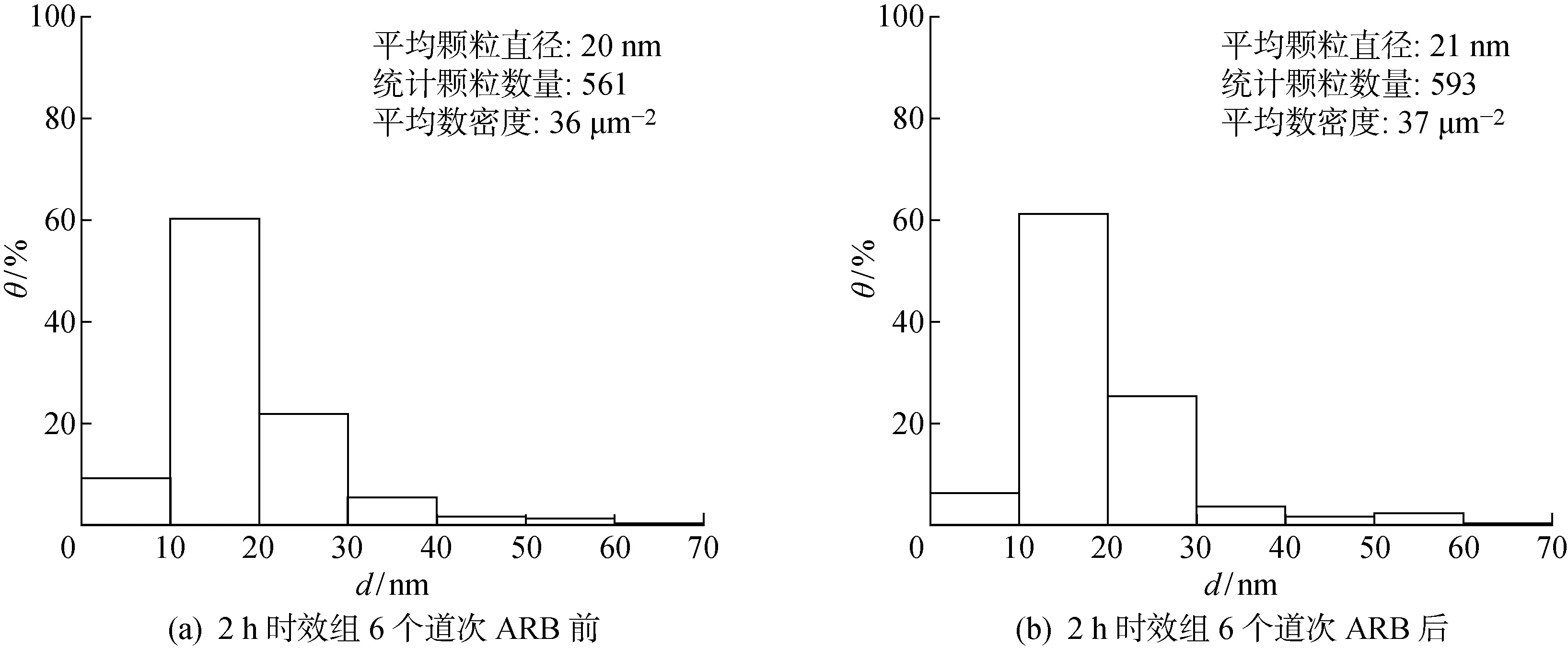

2.2.1纳米析出硅颗粒的对比 ARB变形前时效时间越长的Al-1%Si合金样品中析出硅颗粒数量与尺寸越大,析出硅颗粒数量与尺寸在ARB变形过程中几乎没有变化.不同时效组Al-1%Si合金样品初始状态TEM照片如图4所示,可在图中箭头所指区域观察到析出硅颗粒.不同时效组样品饱和状态TEM照片如图5所示,同样能从0.5 h与2 h时效组中观察到相似的纳米析出硅颗粒.对2 h时效组样品初始状态与饱和状态硅颗粒数量与尺寸进行统计,根据不同区域的10张TEM照片,统计结果如图6所示,图中θ为不同尺寸硅颗粒所占百分数.2 h 时效组样品中ARB变形前初始状态硅颗粒平均数密度为36.5 μm-2,平均直径为20.5 nm;ARB变形达到饱和状态后硅颗粒数密度为37.3 μm-2,直径为21.2 nm.可见,初始状态与饱和状态硅颗粒数量与尺寸几乎没变,说明硅原子析出态与固溶态比例没有变化.对0.5 h时效组样品与未时效组样品中硅颗粒数量与尺寸进行相同统计,也发现了类似的规律.0.5 h时效组样品中初始状态硅颗粒平均数密度为25.8 μm-2,平均直径为15.2 nm,饱和状态硅颗粒平均数密度为28.5 μm-2,平均直径为17.4 nm.未时效组样品初始状态硅颗粒平均数密度为5.5 μm-2,平均直径为8.3 nm,饱和状态硅颗粒数密度为9.5 μm-2,平均直径为8.7 nm.固溶态样品在低温冷轧过程中有少量硅颗粒析出,但数量与尺寸较小,变形达到饱和状态硅颗粒数量与尺寸变化不显著,尺寸与数量仍然较小.

图4 ARB变形前不同时效时间的Al-1%Si合金样品TEM照片Fig.4 TEM images of Al-1%Si alloy samples with different aging times before ARB deformation

图5 ARB变形后不同时效时间的Al-1%Si合金样品TEM照片Fig.5 TEM images of Al-1%Si alloy samples with different aging times after ARB deformation

图6 2 h时效组样品ARB变形前后析出硅颗粒直径范围统计Fig.6 Statistics on diameter range of silicon particles precipitated in sample aging for 2 h before and after ARB deformation

2.2.2晶粒尺寸与位错密度的变化 Al-1%Si合金在ARB过程中微观组织的主要变化是位错增殖与晶粒细化.预制更少析出硅颗粒的样品达到饱和状态后晶粒尺寸更小,位错密度更高,在部分区域甚至能形成纳米超细晶.未时效组样品纳米超细晶如图5(a)所示.不同样品的晶粒尺寸与位错密度统计结果如表1所示.对比不同时效组样品初始状态与饱和状态的晶粒尺寸与位错密度可知ARB变形过程中晶粒尺寸与位错密度的变化情况.2 h时效组样品平均晶粒尺寸由3.1 μm降至2.9 μm,位错密度由1.5×1014m-2增至1.7×1014m-2.0.5 h时效组样品平均晶粒尺寸由1.7 μm降至1.1 μm,位错密度由2.2×1014m-2增至3.1×1014m-2.未时效组样品平均晶粒尺寸由0.9 μm降至0.4 μm,位错密度由3.0×1014m-2增至3.4×1014m-2.未时效组样品中纳米析出硅颗粒更少,饱和状态晶粒尺寸更小,位错密度更高.

3 讨论

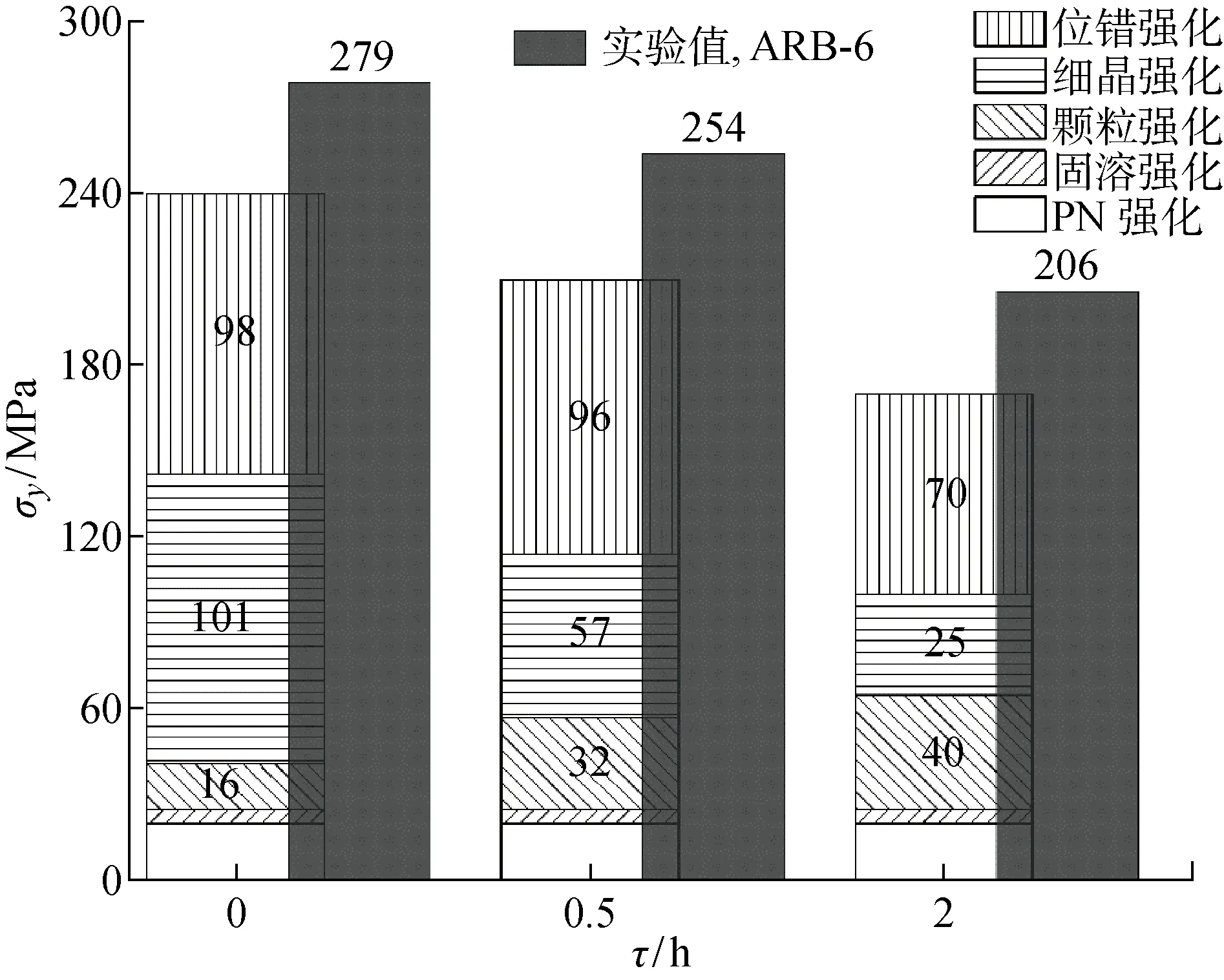

3.1 强化机制对饱和屈服强度的贡献

实验结果表明,初始状态不同比例的固溶硅原子与析出硅颗粒会影响Al-1%Si合金饱和状态晶粒尺寸与位错密度,从而影响材料饱和屈服强度,同时二者本身对屈服强度有直接贡献,这两种效应哪种更加显著需要通过量化分析各种强化机制对饱和屈服强度的贡献来说明.各种强化机制的贡献可以基于结构参数与理论公式进行计算,一般情况下铝合金中各种强化机制贡献是可以分别计算再叠加的[22].Al-1%Si合金体系中对强度的贡献有:PN力(派纳力,Peirls-Nabarro Stress)、固溶强化、颗粒强化、位错强化与晶界强化,计算所得结果如图7所示,图中τ为时效时间.计算公式如下:

图7 6个道次ARB后样品中强化机制对屈服强度的贡献计算与实验数据Fig.7 Calculated strengthening contribution to yield strength and experimental data of samples after 6 passes of ARB

σy=σ0+σSS+σdis+σGB+σP

其中:σ0为PN力;σSS为固溶强化应力;σdis为位错强化应力;σGB为晶界强化应力;σP为颗粒强化应力.其中σ0=σPN=20 MPa,因为纯铝层错能较高,PN力较强[23].

Al-1%Si合金中固溶强化来自于固溶原子对位错运动的阻碍作用[5],计算时采用低固溶度的Fleischer假设理论模型[24]:

其中:A为常数;c为硅原子溶质原子含量.Al-1%Si 合金完全固溶条件下,c=0.9%,A=48 MPa,则固溶强化对屈服强度贡献约为4.6 MPa,计算中考虑各组样品固溶强化贡献相同.

Al-1%Si合金中颗粒强化机制可以用位错绕过机制(Orowan机制)来解释和计算[25-26]:

式中:G为剪切模量;b为柏氏矢量;ν为泊松比;λ为硅颗粒平均间距;d为硅颗粒平均直径;N为硅颗粒平均数密度.对纯铝而言,G=26 GPa,b=0.286 nm,ν=0.345.

Al-1%Si合金中位错强化源于位错与位错之间相互作用:

式中:M为泰勒因子;α为常量;ρ为位错密度.其中,α=0.24[27].在面心立方晶体中一般取M=3.

Al-1%Si合金中晶界对位错运动有阻碍作用,晶界强化对屈服强度贡献根据Hall-Petch关系计算:

式中:k为常系数,在Al-Si体系中取k=60 MPa·μm2 [22].

根据以上公式,可以将结构参数代入计算强化机制对屈服强度的贡献.由比较结果可以发现理论计算值略低于实验测量值,但基本趋势是一致的,其误差主要由晶粒平均尺寸的统计引起.这是由于晶粒统计时选用的是ND面晶粒,其平均尺寸远小于TD面层状晶界间距[20],导致晶粒平均尺寸统计结果偏大,晶界强化贡献的计算结果偏小.

基于上述计算结果可以发现,晶界强化与位错强化是样品强度的主要来源,析出强化和固溶强化对强度的直接贡献较小,但Si元素可以通过影响晶粒尺寸与位错密度间接影响样品强度.6个道次ARB后,在未时效组样品中,晶界强化与位错强化对屈服强度贡献之和占强度计算值总和的83%,颗粒强化与固溶强化贡献之和占6%.在2 h时效组的样品中,晶界强化与位错强化对屈服强度贡献之和占62%,颗粒强化与固溶强化贡献之和占24%.晶界强化与位错强化对屈服强度的贡献之和远大于颗粒强化与固溶强化贡献之和.

3.2 饱和状态微观组织差异原因分析

Al-1%Si合金变形后饱和状态力学性能与微观组织主要受初始状态样品中析出硅颗粒数量与尺寸影响,不受初始状态晶粒尺寸和位错密度的影响.铝合金通过剧烈塑性变形提高强度存在上限,因为其微观组织会在累积变形量较大时达到饱和状态,该饱和状态与合金元素、变形方式、变形温度及应变速率[3,28-31]等有关.所有样品取自同一合金材料,在室温条件下以相同变形速率进行ARB变形,变形过程中纳米析出硅颗粒数量与尺寸并几乎没有变化.在初始状态固溶原子浓度和析出颗粒数量及尺寸相同的情况下,初始状态晶粒尺寸与位错密度不会对饱和状态晶粒尺寸与位错密度有影响.因为同一时效组中不同ARB轧制道次样品晶粒尺寸与位错密度不同,但变形后都将使力学性能与微观组织达到同样的饱和状态.

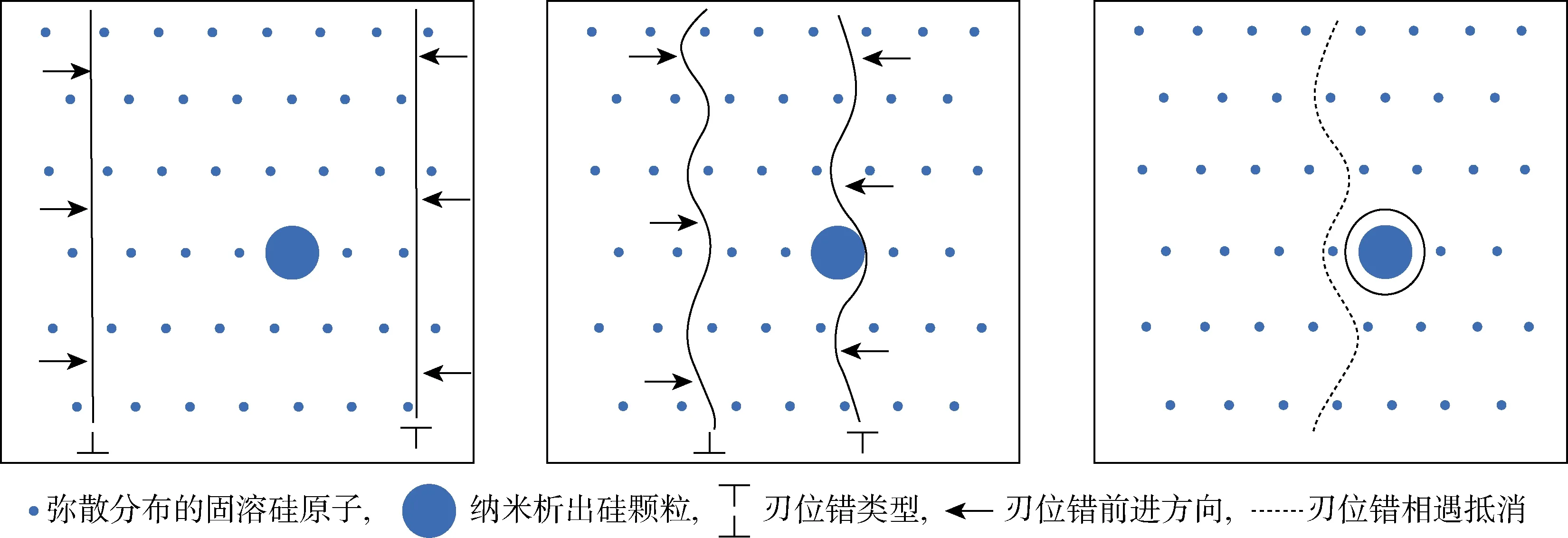

Al-1%Si合金在变形使微观组织达到饱和状态的过程中,位错密度会受位错增殖与动态回复过程调控,合金元素对位错增殖影响较小,但弥散分布的固溶硅原子比同质量析出硅颗粒阻碍位错动态回复的总效果更好,使析出硅颗粒数量更少但固溶原子浓度更高的样品饱和位错密度更高,这也与位错理论分析相符.变形过程中位错增殖与动态回复过程属于竞争关系,在饱和状态将达到动态平衡,饱和位错密度受二者共同调控.ARB变形过程中位错会在外加应力下通过多种机制增殖,位错增殖主要受几何变形因素的影响[31],如变形方式等受固溶原子与纳米颗粒阻碍位错运动这一因素的影响较小,其中固溶原子的影响更小.位错在ARB过程中会发生动态回复,位错动态回复受到能够调节位错运动能力的因素的影响,主要是变形温度与固溶原子浓度.动态回复过程中位错可能会向晶界运动而湮灭,也可能向异号位错运动而抵消[32].固溶硅原子与析出硅颗粒对位错运动的阻碍效果可以通过位错理论分析,以异号刃位错运动相遇过程为例,如图8所示.变形过程中异号刃位错运动具有相互吸引而抵消的趋势,析出硅颗粒仅在位错运动将要绕过其时对单一位错有阻碍作用,固溶硅原子在样品中分布较为弥散,在位错运动各个方向和路径上都会对其有阻碍作用.固溶硅原子和析出硅颗粒还会以同样的模式影响位错向晶界运动的过程.因此弥散分布的固溶硅原子比同质量析出硅颗粒对位错运动的阻碍作用更强,析出硅颗粒更少的样品能够通过减少位错动态回复使样品饱和位错密度更高.

图8 位错抵消过程中固溶硅原子与析出硅颗粒作用示意图Fig.8 Schematic diagram of effect of solid solution silicon atoms and precipitated silicon particles during dislocation annihilation

材料内位错回复能力会影响材料饱和晶粒尺寸,位错回复能力越强,饱和晶粒尺寸越大.在固溶体铝合金位错回复能力比纯铝中更弱,在相同的变形量变形后晶粒尺寸更小.因此弥散分布的固溶原子比同质量析出颗粒对位错动态回复的阻碍效果更强,使铝合金变形后饱和位错密度更高,晶粒尺寸更小.

结合以上分析与实验结果,还可以对不同时效组样品ARB变形达到饱和屈服强度过程中所需累积变形量与屈服强度提升范围不同进行解释.ARB前时效热处理改变了样品硅原子析出态与固溶态的比例,时效时间越长的样品中纳米析出硅颗粒越多,样品ARB变形后饱和晶粒尺寸越大,饱和位错密度越低,对应饱和屈服强度越低.2 h时效组ARB前屈服强度已接近其饱和屈服强度,因此能在较小累积变形量,即较低的ARB轧制道次时达到饱和屈服强度,ARB变形不能显著提高其屈服强度.未时效组样品ARB前屈服强度与饱和屈服强度差值较大,故需要更多累积变形量,屈服强度提升更多才能达到其饱和屈服强度.同时应该注意到ARB是在室温条件下进行的,变形温度高于低温轧制 -10 ℃的变形温度.变形温度提高会使样品饱和屈服强度降低,所以2 h时效组饱和屈服强度低于时效处理前样品屈服强度.

弥散分布的固溶原子比同质量析出颗粒对饱和状态的微观组织与力学性能影响更显著,这个结论不仅适用于铝硅体系,也适用于其他合金元素与铝合金体系,对铝合金变形加工有很好的研究价值.在剧烈塑性变形前使铝合金内有更多固溶原子可以使变形达到饱和状态时有更高的饱和强度.此时如果以合适的办法在保持铝合金饱和晶粒尺寸与位错密度不变的情况下,使其中固溶态合金元素均匀致密的析出,能够使铝合金强度进一步提高.

4 结论

(1) 预制更少纳米析出硅颗粒的Al-1%Si合金样品在6个道次累积叠轧焊变形达到微观组织饱和状态后,晶粒尺寸更小,位错密度更高,对应屈服强度更高.

(2) 变形使铝硅合金微观组织细化后,晶界强化与位错强化是强度的主要来源,析出强化与固溶强化的直接贡献较小,但Si元素可以通过影响晶粒尺寸和位错密度而间接影响屈服强度.

(3) 饱和微观组织结构会受变形中的动态回复过程影响,弥散分布的固溶硅原子比同质量析出硅颗粒阻碍位错回复的总效果更好.另外材料内位错回复能力会影响材料饱和晶粒尺寸,位错回复能力越强,饱和晶粒尺寸越大.

(4) 弥散分布的固溶原子比同质量析出颗粒对饱和状态的微观组织与力学性能影响更显著,这个结论不仅适用于铝硅体系,也适用于其他合金元素与铝合金体系.