预时效对汽车用6082合金性能的影响

2021-04-19谢方亮贾占涛刘兆伟刘旭东

谢方亮,贾占涛,刘兆伟,曹 帅,刘旭东

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6xxx系是一类中高强度铝合金,其具有比强度高、焊接性能和抗蚀性优良等一系列宝贵的性能,可高速挤压结构复杂的各种型材,被广泛应用在汽车领域[1-3]。在汽车型材加工过程中,存在折弯、压扁等多道工序,而转序过程中会产生停放效应,影响产品性能,导致产品加工时出现开裂等不合格缺陷。查阅文献可知[4],铝合金经过充分固溶处理后,基体内部会形成过饱和固溶体,在室温下停放时,基体内部过饱和的Mg、Si原子会相互聚集析出,形成一个个小尺寸的GP区,降低了后续人工时效强度,产生停放效应,影响合金的加工和应用。

为解决型材生产转序过程中停放效应对其性能产生不利影响的问题,本文以6082合金型材为例,制定不同预时效制度,探讨预时效对6082合金挤压型材性能的影响,从而寻找出最佳预时效制度,改善停放效应带来的不利影响。

1 试验材料与方法

1.1 试验材料

本次试验使用6082铝合金,其化学成分(质量分数,%)为,Si 1.06,Fe 0.20,Cu 0.06,Mn 0.63,Mg 0.98,Cr 0.13,Ti 0.08,Zn 0.05。所使用铸锭采用半连续铸造工艺,经550℃×8h均匀化处理后进行挤压生产,挤压型材壁厚为2mm。

1.2 试验方法

将在线淬火处理的挤压型材试样在室温下停放3h,然后采用NA 675/45纳博热时效炉进行预时效处理,再进行室温放置28d,最后进行人工时效T6处理,人工时效制度为165℃×7h,具体预时效处理工艺见表1。采用日本岛津公司AG-X电子万能试验机测量不同预时效处理试样自然时效和人工时效后力学性能,使用差示扫描量热仪测试不同预时效处理试样的差热分析曲线。

表1 6082合金挤压型材的热处理工艺

2 试验结果

2.1 力学性能

2.1.1 自然时效后型材的力学性能

图1为不同预时效制度处理试样在室温下停放28d的力学性能曲线。可知,未预时效T4试样在前4d内,强度增长幅度较大,屈服强度和抗拉强度分别提高24.5MPa和25.5MPa。随着停放时间的延长,强度缓慢上升,自然时效28d时,屈服强度和抗拉强度提高了35.5MPa和35MPa。T4P-1试样在前6d内,强度变化相对稳定,但随着停放时间增加,强度开始缓慢升高,自然时效28d时,屈服强度和抗拉强度提高了17MPa和19.5MPa。T4P-2、T4P-3试样强度变化趋势相似,在室温放置过程中强度基本保持不变,没有发生自然时效强化。在整个自然时效过程中,T4P-3试样强度高于T4P-2试样,屈服强度和抗拉强度分别高出7MPa和10MPa。

(a)屈服强度 (b)抗拉强度

未预时效T4试样过饱和程度大,溶质原子扩散能大,在室温下停放自然时效初期溶质原子快速聚集,形成大量GP区[5]。随着停放时间的增加,溶质原子大量消耗,GP区尺寸和数量增长缓慢,导致材料强度慢速增长,直到最后保持不变。T4P-1试样在预时效处理时,消耗部分过饱和溶质原子,形成GP区,导致在自然时效初期形成GP区尺寸小、数量少,材料强度增长不显著,随着停放时间增加,GP区长大,材料的强度也随之有所升高。T4P-2和T4P-3试样预时效温度较高,预时效过程中形成GP区数量多、尺寸大,消耗掉过饱和溶质数量多,在自然时效时形成GP区尺寸小、数量少,对性能影响不显著。因此,在整个室温停放自然时效过程中T4-2、T4P-3态试样性能基本不变。T4P-3试样预时效温度高于T4P-2温度,预时效时生成的GP区数量较多、尺寸较大,进而材料的强度升高。

2.1.2 人工时效后型材的力学性能

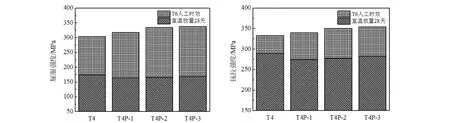

图2为不同预时效制度处理后试样人工时效的力学性能曲线。T4试样人工时效后强度最低,屈服强度和抗拉强度分别为298.5MPa、328MPa,T4P-3试样的强度最高,屈服强度和抗拉强度分别为333MPa、349MPa,T4P-2和T4P-3强度相近,T4P-2试样的强度增幅最大。

(a)屈服强度 (b)抗拉强度

6xxx铝合金主要析出序列为,SSSS(过饱和固溶体)→偏聚原子团→GP区→β″相→β′相→β相[6],其中β″相是合金中的主要强化相。在时效初期,由于β"相的形成,使材料强度增加,并随着时效过程的进行,形成大量的β″相,强度达到最大值。未预时效T4试样比预时效T4P试样强度低,说明T4试样人工时效中形成的β″相数量少;同理T4P-2和T4P-3试样强度高,其形成的β″相多。预时效温度低的T4P-1试样,形成的β″相数量比T4试样多,比T4P-2、T4P-3少,强度居中。

2.2 DSC分析

图3为不同预时效制度处理后试样的DSC曲线。可以看出,T4试样在140℃时出现一个明显放热峰,该放热峰对应GP区的析出,而T4P的试样并未出现明显的放热峰。说明试样经过预时效处理后,能有效抑制GP区的生成;试样加热至200℃时,T4和T4P试样均出现放热峰,该放热峰对应β″相的生成。而在β″相峰前还能看到明显的吸热峰,但是T4P试样的吸热峰要明显小于T4试样的,且随着预时效温度的升高,吸热峰也逐渐减小。根据曲线还可看出随着预时效温度的升高,对应β″相生成的放热峰逐渐左移,说明T4P试样更容易生产β″相,起到强化作用,所以室温下停放后的人工时效性能较低,而预时效后人工时效性能较高。

图3 不同预时效处理后试样的DSC分析曲线

3 分析及讨论

3.1 预时效对自然时效性能的影响

自然时效初期,溶质原子快速增长并扩散,原子团簇长大,引起合金的强度提高。未预时效T4试样过饱和度大,基体处于非平衡状态,溶质原子扩散能大。初期,GP区尺寸和数量增长较快,促使材料强度快速增长。随着自然时效进行,过饱和溶质和空位被消耗,GP区生长缓慢,强度增长有所减缓。

T4P-1、T4P-2、T4P-3试样在预时效过程中,消耗部分过饱和溶质和空位,形成GP区,导致之后自然时效形成的GP区尺寸小、数量少,材料强度增长不明显,因而预时效试样强度增长幅度不及未预时效T4试样,预时效试样在整个室温停放自然时效过程中变化不大。预时效温度愈高,溶质原子扩愈散快,形成的GP区尺寸愈大、数量愈多,材料的强度愈高,与图1结论一致。

3.2 预时效对人工时效性能的影响

未预时效试样在自然时效过程中生成大量原子团簇(Clusters)和GP区,消耗了大量过饱和溶质,使基体Mg、Si原子贫瘠,导致人工时效生成的强化析出相尺寸和数量有限。另外,文献研究结果[9,10]表明,固溶淬火后试样在自然时效时形成的原子团簇(Clusters)和GP区不能作为人工时效强化相β″的形核核心,需先溶解重新形成β″相的核心,再析出β″相。图3显示出室温下停放后β″相的析出温度高,延缓了β″相的析出过程,也减少了β″相的析出数量,降低材料强度增长幅度,未预时效试样经过自然时效后的人工时效强度增长幅度不大。

预时效处理可使基体上形成另一种原子团簇(Clusters2),该原子团簇尺寸小,能够有效缓解溶质原子和空位的过饱和度,抑制自然时效过程中原子团聚。在人工时效中,Clusters2原子团簇可作为β″相形核质点,直接形核,增加了β″相的析出数量[10]。文献研究结果也表明[11],预时效处理可使T4P-GP区和β″相的析出温度降低,β"相更容易析出,基体上β″相分布数量多,材料的强度明显提高,与图2结论一致。

4 结论

(1)6082合金室温停放时发生明显的自然时效现象,停放28d后,屈服强度和抗拉强度分别提高35.5MPa和35MPa;预时效处理试样在自然时效过程中强度增长幅度不大,对自然时效起到一定抑制作用,其中预时效制度180℃×5min抑制自然时效效果最佳。

(2)未预时效处理的试样人工时效后强度最低,屈服强度和抗拉强度分别为298.5MPa、328MPa,预时效200℃×5min处理后试样人工时效强度最高,分别为333MPa、349MPa。预时效处理有效改善6082合金停放效应的不利影响,预时效制度180℃×5min改善停放效应的效果最佳。

(3)室温放置推迟了人工时效β″相的析出,使材料人工时效后强度提高幅度小,而预时效处理后β″相析出温度降低,人工时效处理强度提高幅度大,随着预时效温度的提高,β″相析出温度逐渐降低。