分子筛前驱体对定向刨花板性能的影响

2021-03-31张少迪任自忠王明枝

张少迪,任自忠,王明枝

(北京林业大学材料科学与技术学院,木质材料与应用教育部重点实验室,北京 100083)

定向刨花板(oriented strand board,OSB)是以小径级木材为主要原料,利用刨片机将原料加工成长片刨花,再经干燥、施胶、定向铺装和热压等工序而制成的板材。OSB具有原材料利用率高、强度高等特点,应用领域广泛,市场前景广阔。与其他人造板材一样,OSB具有易燃特性,极大限制了它的推广和应用,也给人民生命和财产安全带来极大威胁,因此,OSB的阻燃处理十分必要。

目前OSB阻燃处理常用的阻燃剂大多数为含磷、氮、硼等元素的无机盐类化合物,此类阻燃剂历史悠久,价格低廉,但同时具有吸湿性强、所需添加量较大等问题[1-2]。近年来,有较多研究将含硅类无机化合物如SiO2、分子筛等作为人造板的阻燃剂或改性添加剂以解决这些问题[3-5]。其中,分子筛是一类由硅氧四面体和铝氧四面体为结构单元通过氧桥连接而成的硅铝酸盐晶体,具有均匀的孔结构、较大的比表面积及较高的热稳定性。不同的结构单元堆积方式可形成不同晶体结构的分子筛,根据晶型可将分子筛命名为LTA型、FAU型和MFI型等。其中LTA型分子筛的应用十分广泛。根据孔道尺寸不同,LTA分子筛又有3A、4A、5A几类(孔道尺寸分别为3 Å、4 Å和5Å)[6]。有较多研究尝试将4A分子筛作为阻燃剂或协效剂处理木质材料以提升其阻燃性能。王晓蒙等[7]发现4A分子筛使阻燃处理木材的吸湿性降低,同时可降低燃烧过程中的烟气释放。Zhang等[8]利用多级孔4A分子筛与聚磷酸铵协效处理木质复合材料,发现多级孔分子筛具有优异的吸附烟气性能。分子筛的合成一般是先将铝源和硅源按照一定比例混合形成前驱体,再经水热处理使前驱体内的硅铝单元物质晶化,最终生成分子筛。这类方法合成条件严格,流程较复杂,且耗能较大[6,9]。分子筛合成前驱体含有硅、铝等阻燃元素,以前驱体作为阻燃剂可避免分子筛合成所带来的耗能大、流程复杂等问题,而此类研究尚未见报道。

本研究采用LTA型分子筛的合成前驱体浸渍处理刨花并制备阻燃OSB,对浸渍处理刨花的热分解行为、所制备OSB的阻燃性能以及力学性能进行了考察与分析。

1 材料与方法

1.1 试验材料

杨木(Populus)刨花:由单板裁剪而成,顺纹方向长度60~80 mm,宽度25~30 mm,厚度为0.5 mm,采集自河北省文安县。酚醛树脂胶黏剂:固含量为55.47%,黏度208 mPa·s,pH 11~12,广东太尔胶粘剂有限公司。九水合硅酸钠(Na2SiO3·9H2O,AR)及偏铝酸钠(NaAlO2,AR)购自上海麦克林生化科技有限公司,氢氧化钠(NaOH,AR)及液体石蜡均购自北京试剂化工厂。去离子水为实验室自制。

1.2 分子筛前驱体的制备

本研究中采用的LTA分子筛合成前驱体的物质的量配比为:n(Na2O)∶n(SiO2)∶n(Al2O3)∶n(H2O)=6.0∶2.4∶1.0∶180.0[10]。首先,取500 mL的聚丙烯瓶,将17.60 g NaOH溶于100 g水中,再称取16.39 g铝酸钠固体继续添加到溶液中,搅拌溶解得到溶液A。再取另一个500 mL聚丙烯瓶,称取79.58 g硅酸钠固体溶解到178.64 g水中,搅拌均匀得到溶液B。最后将溶液B置于漏斗中,边搅拌边倒入溶液A中,得到白色悬浊液体。室温下电磁搅拌陈化3 h,制备得到LTA型纳米分子筛合成前驱体。

1.3 阻燃OSB的制备

称取一定质量的干燥刨花置于分子筛前驱体中,刨花与前驱体质量比为1∶10,常压浸渍1 h。将浸渍好的刨花取出,除去多余分子筛前驱体,在室内条件下气干24 h。随后将气干刨花置于103 ℃鼓风干燥箱(881Y-5型,苏州壹华设备制造公司)中干燥,直至含水率为3%左右。刨花质量增加约为30.2%。将刨花置于滚筒式拌胶机中施胶,酚醛树脂施胶量为8%(施胶固含量占绝干刨花的质量比),液体石蜡添加量为1%。将施胶后的刨花铺装,送入热压机(BY202型,苏州新协力设备制造公司)中热压成型。热压温度为180 ℃,时间为10 min,压力为3.5 MPa。采用未经前驱体浸渍处理的刨花制备OSB作为对照。制得的阻燃OSB厚度为10 mm,密度为700 kg/m3。

1.4 性能测试

1.4.1 热重分析(TGA)

采用热重分析仪(TGAQ50V20型,美国TA公司)对干燥的分子筛前驱体和前驱体浸渍处理前后刨花的热解行为进行考察。用粉碎机将刨花粉碎并过100目(孔径0.15 mm)筛,取样品粉末进行测试。称取10 mg左右的样品置于坩埚中,在氮气气氛下逐渐升温,升温速率为10 ℃/min,温度范围为30~600 ℃,记录样品质量变化。

1.4.2 吸湿性测试

称取一定质量的刨花试样,先将其置于(103±2)℃烘箱中干燥至质量恒定,随后将其置于20 ℃、65%相对湿度的恒温恒湿箱(DHS-225型,北京雅士林公司)中调湿14 d,称取吸湿后的试样质量,测定其吸湿率。

1.4.3 极限氧指数测试

参照GB/T 2406.2—2009《用氧指数法测定燃烧行为 第2部分:室温试验》标准,采用极限氧指数仪(M606B型,青岛山纺仪器有限公司)测试极限氧指数。将前驱体浸渍处理前后的单板裁切成150 mm×50 mm×0.5 mm的试样,每组15个样品,测试前先进行调温调湿处理。

1.4.4 锥形量热测试

参照ISO 5660—2015“Reaction-to-fire tests-heat release,smoke production and mass loss rate”国际标准,采用锥形量热仪(FTT0007型,英国FTT公司)进行测试。试件尺寸为100 mm×100 mm×10 mm,测试前先进行调温调湿处理,施加热流强度为50 kW/m2,每组测试做3个重复。

1.4.5 扫描电镜(SEM)-能谱(EDS)分析

采用扫描电子显微镜(SU8010型,日本日立公司)对刨花及锥形量热测试所得的残炭进行观察,并联用能谱仪(MC1000型,日本日立公司)对表面元素进行分析。测试前先在(103±2)℃烘箱中干燥至质量恒定,然后用导电胶带将刨花切片固定在载物台上,对试件进行喷金处理。

1.4.6 X射线衍射分析

将锥形量热测试之后的残炭研磨并过200目(孔径75 μm)筛,利用X射线衍射仪(Brucker D8 Advance型,德国布鲁克公司)对试样进行测试,测试射线源为Cu Kα,操作电压40 kV,电流40 mA,测定角度为2θ=5°~50°,扫描速度为3(°)/min。

1.4.7 力学性能测试

参照国标GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》,采用万能力学试验机(NWW-50型,济南耐尔设备制造公司)进行测试。试件尺寸250 mm×50 mm×10 mm,用于纵向和横向的静曲强度(MOR)和弹性模量(MOE)测试;尺寸为50 mm×50 mm×10 mm 的试件,用于内结合强度(IB)和24 h吸水厚度膨胀率(TS24)测试。每组测试做6个重复。

2 结果与分析

2.1 刨花形貌及性能

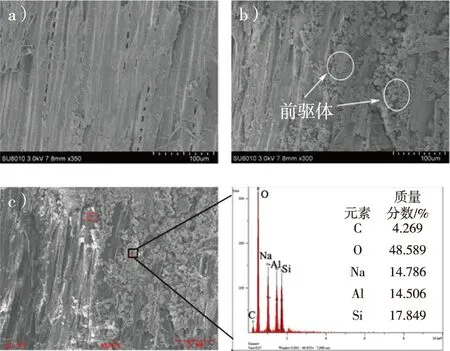

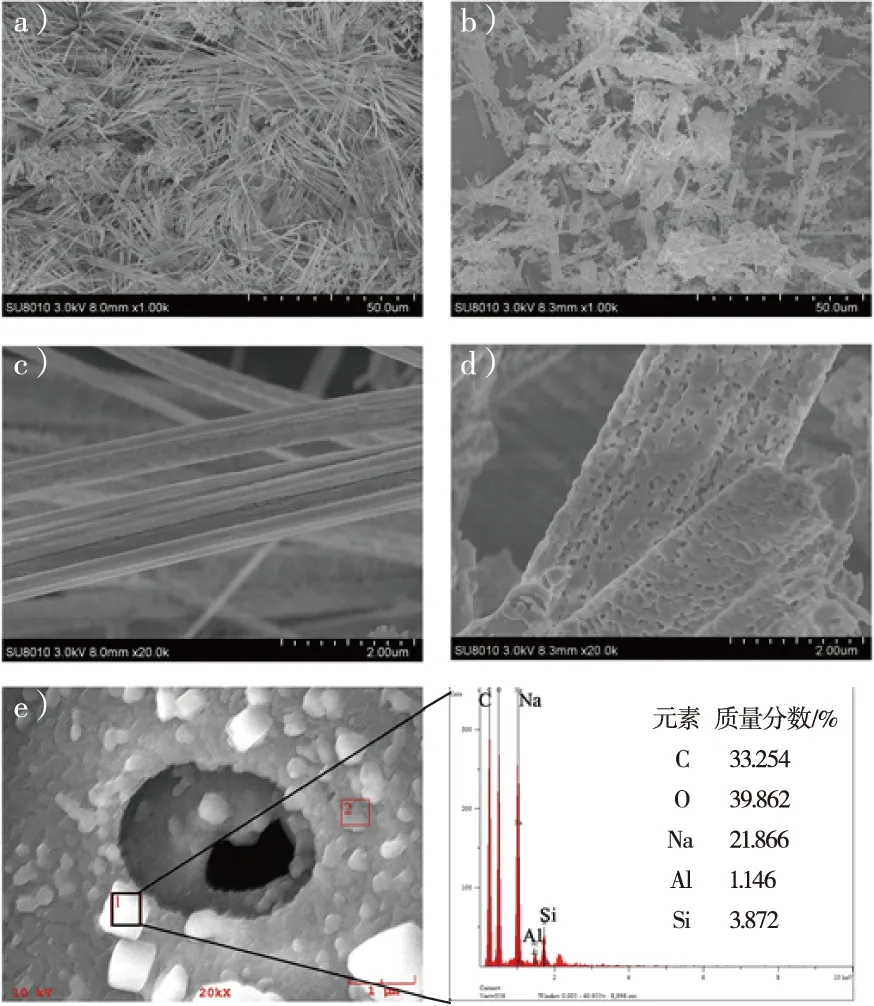

普通刨花以及浸渍处理刨花表面形貌的电镜照片见图1a、b,浸渍处理刨花部分区域的能谱分析见图1c。如电镜图所示,未处理的杨木刨花表面较光滑,而经过浸渍处理后,刨花表面沉积了大量固体颗粒。根据能谱分析结果,刨花表面物质的主要元素组成为硅、氧、铝、钠等,为干燥后的前驱体物质。前驱体中含大量水溶性物质,这些物质将吸收空气中的水分子,使刨花的平衡含水率由10.12%增大到15.43%。同时,由于含水率的提高以及前驱体的存在,可吸收热量并促进木材成炭,使刨花的阻燃性能明显提升。经浸渍处理的刨花极限氧指数(LOI)由19.1%提升到了44.0%,达到难燃级别。

a)普通刨花;b)浸渍处理刨花;c)浸渍处理刨花表面元素分析。图1 刨花的微观形貌与元素分析Fig.1 Surface morphology of wood flakes and EDS analysis of treated flakes

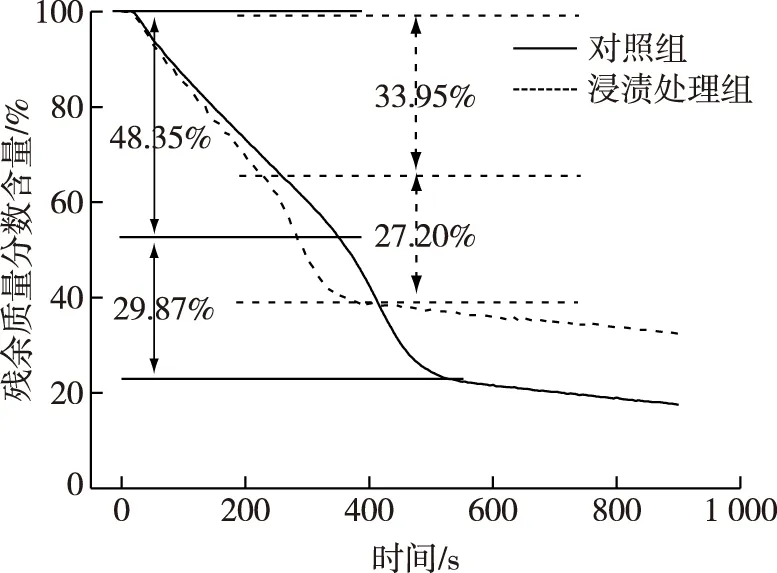

2.2 热重分析

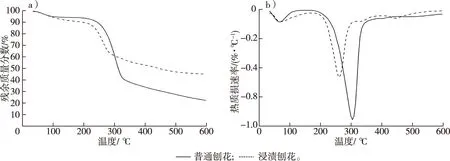

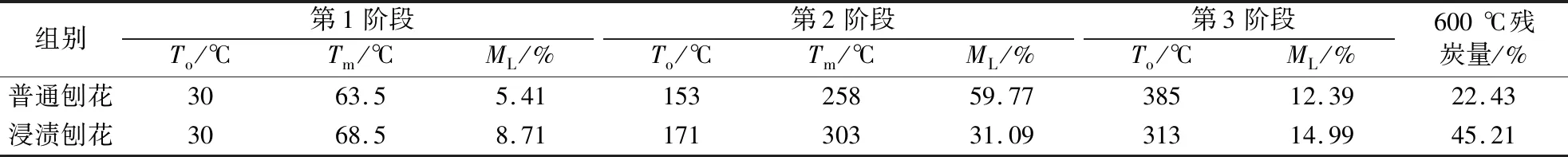

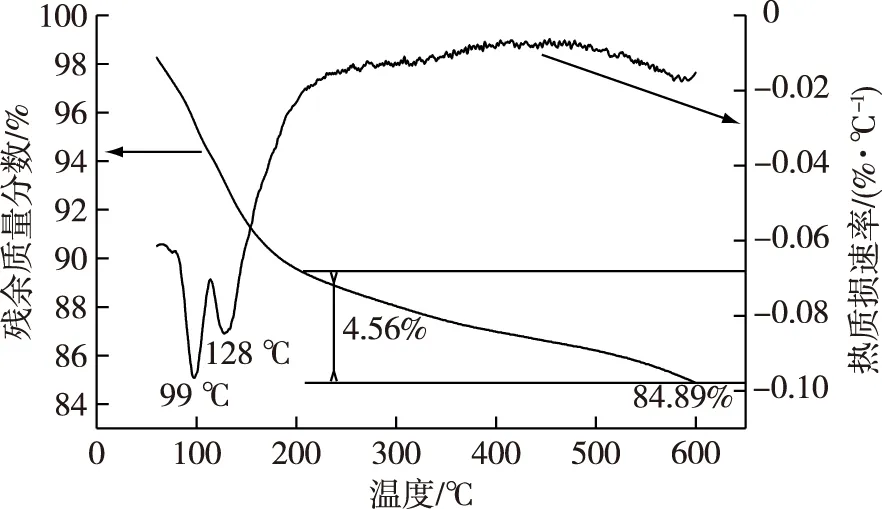

普通刨花与浸渍处理刨花的热重曲线与质量损失(以下简称“质损”)速率曲线见图2,热重分析结果汇总于表1。分子筛前驱体的热分解曲线见图3。如图2a所示,刨花在氮气气氛下的热质损过程可分为水分蒸发阶段、半纤维素与纤维素热解阶段和木质素与残炭缓慢分解阶段。第1阶段温度范围为150~170 ℃以下,此阶段质损主要为刨花中自由水以及结合水蒸发引起的。这一阶段中浸渍处理组的质损略高于对照组(表1),表明浸渍处理刨花的含水率更高,这是由分子筛前驱体较强的吸湿特性以及其本身所含的结合水所导致的。由图3可知,干燥后的分子筛前驱体在100 ℃以及130 ℃左右有两个质损速率峰,分别代表自由水和结合水的蒸发。在200~600 ℃温度范围内,分子筛前驱体质量损失较低,仅有4.56%。第2个热质损阶段温度范围大致在150~350 ℃,此时刨花中半纤维素与纤维素组分迅速脱水、重排、分解,质量损失迅速。与对照组相比,分子筛前驱体浸渍处理刨花在第2阶段的质损速率明显更低,质量损失也由59.77%减少到31.09%。同时,浸渍处理刨花在此阶段的最大质损速率出现的温度由303 ℃降低到258 ℃,如图2b所示。这主要是因为分子筛前驱体呈碱性,其中含有硅酸钠与氢氧化钠,这些碱性物质起到改变木材热解途径的作用,使木材向低温脱水成炭的方向进行[11]。350~600 ℃的温度范围为第3阶段,此时第2阶段生成的残炭和木质素缓慢分解。在此阶段,浸渍处理刨花的质损速率略有波动,但与对照相比整体较低,表明残炭的热稳定性更好。总的来说,浸渍处理刨花在热解的第2和第3阶段总的质损率(46.08%)明显低于普通刨花(72.16%)。结合分子筛前驱体在200~600 ℃温度范围内的质损率(4.56%),可以认为分子筛前驱体浸渍处理使刨花的成炭量显著增加。最终,浸渍处理刨花在600 ℃时的残炭量较普通刨花增加了1倍左右,表明分子筛前驱体浸渍处理可以提高刨花的热稳定性。这与李萍等[12]利用硅酸盐处理杨木所得到的结果一致。

图2 刨花热重曲线与热质量损失速率曲线Fig.2 Thermogravimetric (a) and differential thermal gravity (b) curves of wood flakes

表1 刨花热重分析结果Table 1 The results of TG analysis of wood flakes

图3 分子筛前驱体热重及质量损失曲线Fig.3 Thermogravimetric and differential thermal gravity curves of precursor of zeolite

2.3 OSB燃烧特性分析

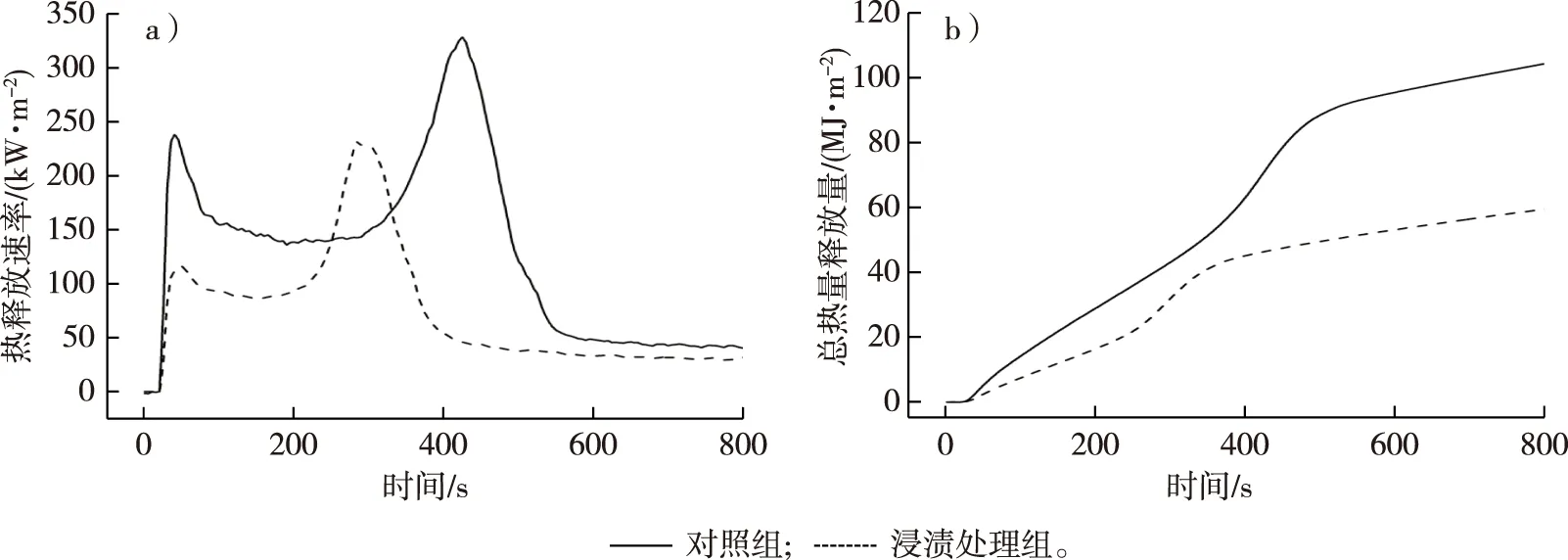

2.3.1 热释放特性

试样的热释放速率、总热释放量如图4所示,测试结果汇总于表2。由图4a可知,对照组与浸渍处理组试样在燃烧时产生两个热释放速率峰。根据这一特征,可将OSB的燃烧过程分为两个阶段:第1阶段是表层刨花外加辐射热量的作用下快速热解,并被引燃,产生大量热量及烟气。与此同时,未完全热解的木材在表面形成炭层,对下层刨花起到一定的保护作用;随着热量传递和热解的进行,第1阶段形成的炭层爆裂,使下层木材开始剧烈分解产生可燃气体,形成第2个热释放速率峰,此为第2阶段[13-14]。此后,可燃气体释放量逐渐减少,热释放速率逐渐降低,进入阴燃阶段。在第1阶段,两组试样的热释放速率迅速增加,均在40 s左右达到第1热释放速率峰值。与对照组相比,浸渍处理组的第1热释放速率峰值降低了48.1%。这可以归因于碱性分子筛前驱体对木材热解的影响,使木材向脱水生成更多炭的方向进行:碱性物质的存在使纤维素分子链上葡萄糖单元5号碳原子得到一个电子,形成不稳定的碳负离子,使水分子更易脱除[15-17]。随着表面木材热解产生的可燃气体量的减少,热释放速率峰值也降低。可以观察到浸渍处理组的第2热释放峰与对照组相比峰值更低,降低了32.2%,这也与碱性前驱体对木材热解行为的影响有关。同时峰值出现的时间更早,约提前了140 s。无机分子筛前驱体的加入可能使残炭的脆性增加,从而使其在高温下更易爆裂。在最后的阴燃阶段,浸渍处理组的热释放速率与对照组相比一直处于较低水平。由图4b和表2可知,浸渍处理组的总热释放量较对照组下降了42.4%,下降明显。材料的平均有效燃烧热可表示测试过程中气相产物燃烧程度。浸渍处理组的平均有效燃烧热较对照组降低了11.82%,表明浸渍处理刨花板的气相可燃热解产物减少。以上结果说明分子筛前驱体浸渍处理刨花可以提高OSB的阻燃性能,减少有焰燃烧过程中热量释放,从而有效抑制火焰的传播。

图4 OSB试样的热释放速率和总热释放量曲线Fig.4 Heat release rate and total heat release curves of different OSB samples

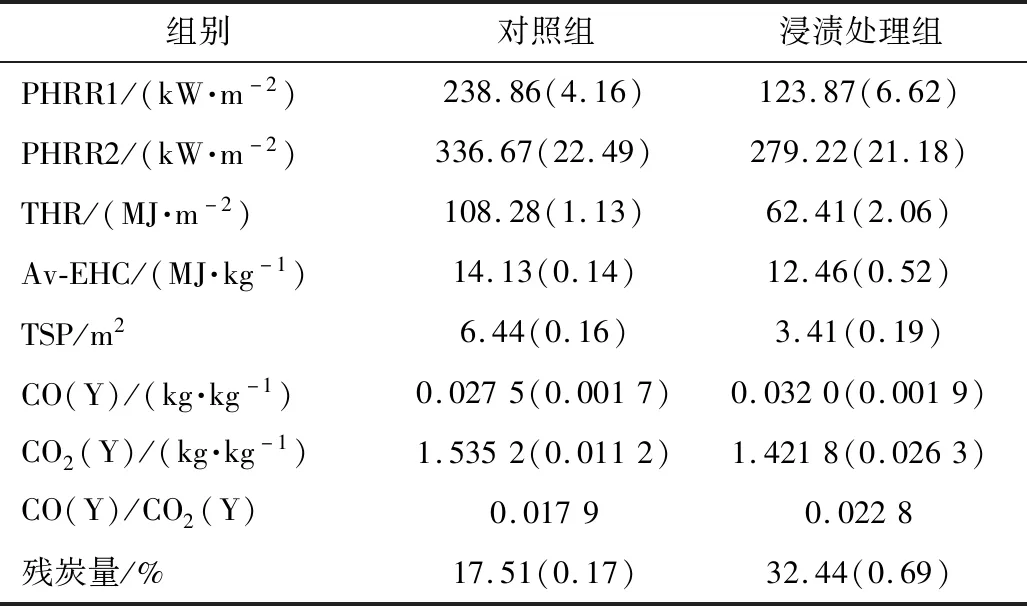

表2 锥形量热测试结果Table 2 Results of cone calorimetry test

2.3.2 烟释放特性

通过分析烟释放速率和总烟释放量,可以考察OSB试样在燃烧测试过程中的烟释放行为。这两个参数随时间的变化曲线见图5,相关结果见表2。烟释放速率曲线与热释放速率曲线类似,也表现出两个峰值。浸渍处理组的第1个烟释放速率峰值几乎消失,在燃烧前期(0~250 s)的总烟释放量极低,这十分有利于受灾人员的逃生[18]。尽管浸渍处理组的第2个烟释放速率峰值比对照组高,由图5b及表2可知,处理组的总烟释放量曲线始终位于对照组的下方。浸渍处理组的总烟释放量较对照组降低了47.0%,表明分子筛前驱体浸渍处理可有效降低OSB燃烧时的烟释放,具有优异的抑烟性能。

2.3.3 CO及CO2释放特性

OSB试样的CO产生速率和CO2产生速率曲线见图6。由图6a可知,浸渍处理组的CO产生速率在燃烧前期比对照组高。这是因为在燃烧前期,浸渍处理组木材的热解反应主要为脱水反应,产物中有大量水,这些水的存在使木材不完全燃烧,产生较多CO。同时,分子筛前驱体具有较高的吸湿特性,这些被吸附的水分子在加热时释放,对木材的完全燃烧起到抑制作用[19]。结合平均有效燃烧热的数值,表明分子筛前驱体具有气相阻燃作用。而在燃烧后期,浸渍处理组的CO产生速率明显较低,此时CO2产生速率同样较对照组更低(图6b)。CO和CO2的产生主要由木材燃烧残余炭层的阴燃导致,此类气体的减少可使保留在残炭中的碳元素增多,从而提升残炭的热稳定性[20]。同时,浸渍处理组的CO/CO2体积比值较对照组有所增加(表2),试样不完全燃烧程度增加,在阴燃过程所产生的总热量将减小,有利于抑制残余炭层的氧化分解[11]。

图5 OSB试样的烟释放速率和总烟释放量曲线Fig.5 Smoke production rate and total smoke production curves of different OSB samples

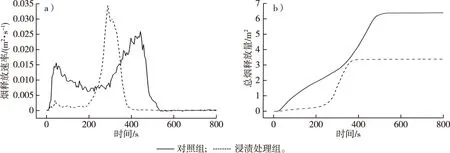

图7 OSB试样的质量损失曲线Fig.7 The mass loss curves of OSB samples during the cone calorimetry test

2.3.4 质量损失曲线

OSB试样的质量损失曲线如图7所示。在250 s之前,由于碱性前驱体对木材的催化脱水成炭作用,浸渍处理组的损失速率较高,但此阶段的质量损失量相对更少。这是因为在第1阶段中,表层木材在分子筛前驱体的催化下迅速发生成炭反应,生成较少的可燃气体,质量损失量显著减小。在250 s之后,即在燃烧的第2阶段,浸渍处理组的质量损失过程较对照组出现的更早,质量损失量同样更小。这可能是由于表面炭层发生爆裂的时间较早而导致的。然而与对照组相比,浸渍处理组在第2阶段也就是内层木材热解燃烧的过程中质量损失量稍低,这表明表面更多的残炭对下层木材有保护作用。同时,由于最终形成的炭层中含有硅、铝等元素,热稳定性增强,这与陈旬等[21]的研究结果一致。最终的浸渍处理组的残炭量由17.51% 提升到32.44%,较对照组增加了85.3%(表2)。这表明分子筛前驱体浸渍处理使OSB在燃烧过程中成炭量显著增加,在一定程度上起到凝聚相阻燃作用。

2.4 残炭分析

锥形量热测试所得的试样残炭微观形貌见图8。由图8a、c可知,浸渍处理组的残炭表面保留了大量纤维结构,且纤维完表面光滑。而对照组OSB燃烧残炭(图8b、d)含有大量灰分与少量纤维,纤维表面粗糙多孔,这是由于木材组分迅速热解产生可燃气体而留下的孔洞。与此同时,对照组的残炭主要为粉末状灰分,而浸渍处理组的残炭为块状结构,炭层内部保留有完整的木材纹孔(图8e)。以上结果表明分子筛前驱体浸渍处理可以有效抑制刨花的分解,提升成炭性能。在纹孔周围可观察到有晶体类物质生成并均匀覆盖在刨花表面,结合元素分析结果可知,晶体的元素组成为碳、氧、钠及少量的铝和硅等物质。

a、c)前驱体浸渍处理OSB残炭表面与单根纤维形貌;b、d)普通OSB残炭表面与单根纤维形貌;e)浸渍处理OSB残炭内部完整纹孔结构及周围沉积物元素分析。图8 OSB试样与残炭的SEM图及EDS分析Fig.8 The SEM images and EDS analysis of the char of OSB samples

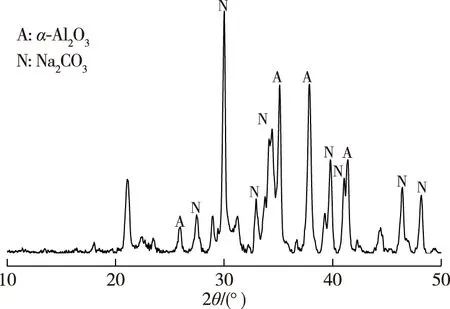

为进一步分析晶体物质的类型,采用X射线衍射仪测得残炭的XRD图谱,结果如图9所示。图中可在2θ=27.5°,30.1°,33.0°,34.3°,46.3°,48.1°处观察到明显的Na2CO3特征衍射峰(PDF号:18-1208),证明Na2CO3的生成,同时在2θ=25.6°,35.2°,37.8°及43.4°处观察到α-Al2O3的特征峰[22]。以上两种晶体物质可对下层刨花起到保护作用,抑制下层刨花的热解燃烧,同时可提升残炭在高温下的热稳定性。

图9 浸渍处理组残炭的XRD衍射图谱Fig.9 XRD pattern of char of impregnated group

2.5 OSB力学性能分析

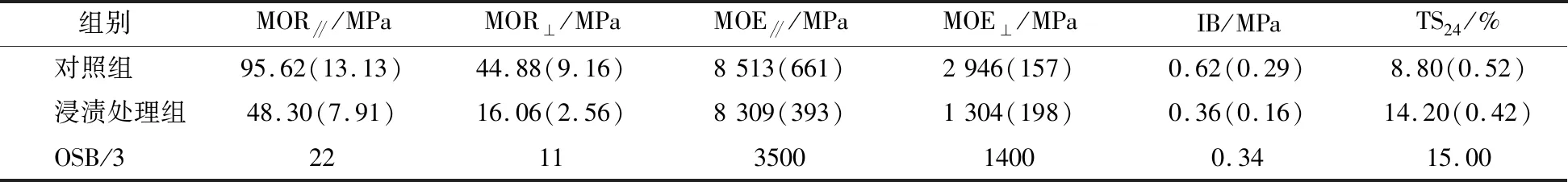

采用万能力学实验机考察OSB的力学性能变化,具体力学性能和膨胀性能测试结果汇总于表3。由表3可知:浸渍处理组的平行和垂直于板材长度方向的MOR较对照组显著降低,其中MOR∥降低了49.5%,MOR⊥降低了64.2%。相对于MOR来说,前驱体浸渍处理对OSB的MOE影响相对较小,两组间的MOE∥值相差不大,浸渍处理组稍低;在MOE⊥值方面,浸渍处理组则较对照组降低了50%左右。除此之外,浸渍处理组的内结合强度下降了40.3%,24 h吸水厚度膨胀率提高了61.4%。这是因为浸渍处理使刨花表面沉积大量硅酸盐无机物,这些物理沉积的无机物与刨花之间相互作用力较弱,对刨花之间的胶接性能产生不利影响[23]。当OSB受外加荷载时,刨花间胶层易破坏,从而使力学性能降低。同时,由于浸渍前驱体具有较强的吸湿性,会使OSB的含水率增加(刨花的平衡含水率由10.12%提高到15.43%),对其力学性能也造成负面影响。但浸渍处理组的各项力学性能仍满足定向刨花板行业标准LY/T 1580—2010中OSB/3型刨花板的性能要求(表3),可在潮湿状态下用作承载板材。

表3 OSB试样的力学性能和膨胀性能Table 3 Mechanical and swelling properties of different OSB samples

3 结 论

1)分子筛前驱体浸渍处理使杨木刨花的热解向低温脱水成炭的方向进行,提高了刨花的成炭性能和热稳定性。在刨花热解的第2阶段,浸渍处理刨花的质量损失率由对照组的59.77%减少到31.09%,600 ℃时的残炭量由22.43%增加到45.21%。

2)分子筛前驱体浸渍处理刨花可以提高OSB的阻燃性能和抑烟性能,浸渍处理刨花的LOI由19.1%提升到44.0%,达到难燃级别,浸渍处理刨花制备的OSB总热释放量和总烟释放量较对照组分别降低了42.4%和47.0%。分子筛前驱体可抑制木材热解,减少可燃气体的生成,同时在木材表面生成Na2CO3和α-Al2O3等物质,提升炭层稳定性,在气相与凝聚相方面均起到阻燃作用。

3)分子筛前驱体在刨花表面的沉积使胶层的胶接性能下降、板材含水率提高,浸渍处理刨花制备的OSB各项力学性能均有下降,但仍满足定向刨花板行业标准LY/T 1580—2010中OSB/3型刨花板的性能要求。