双摆动贴合的胶合板腻子修补装置设计及应用

2021-03-31林志伟林明山

林志伟,林明山

(1.闽南师范大学物理与信息工程学院,福建 漳州 363000;2.漳州职业技术学院机械工程学院,福建 漳州 363000)

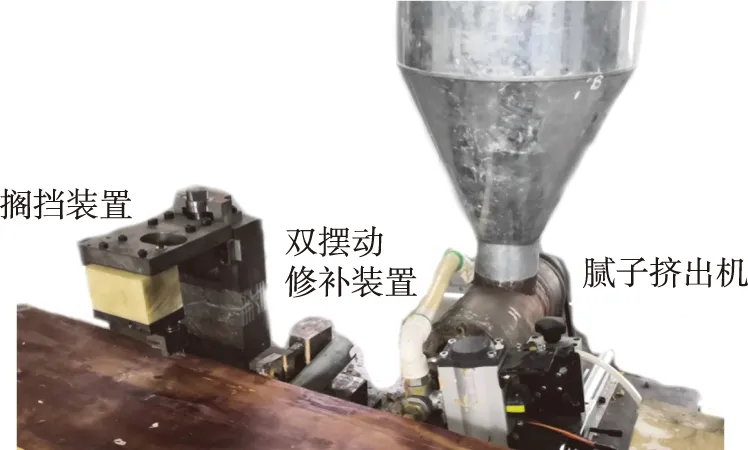

胶合板生产属于木材深加工,是将原木旋切成单板,再将多层单板经拼接、涂胶、组坯、热压、补胶、裁边和砂光等工艺制造而成的板材[1-4]。因原木含枝桠和树节等缺陷[5],且组坯时芯板存在离缝[6],胶合板经裁边后侧面会出现孔洞或缝隙,每米分布2~3个,一般可用腻子填平孔隙,以此提高板材的使用性能和防水性能[7-8]。传统修补方法是依靠人工使用刮刀取出腻子,沿边线方向以一定角度反复移动刮刀后将腻子涂压到板材侧面孔隙中,然后去除多余腻子,但修补过程效率低、质量差,工况条件恶劣。因此,亟需改变这种现状,实现孔隙腻子修补的自动化。国内外有关腻子的自动化修补装置研究较少,而进行这方面研究有利于完善人造板自动化工业体系[9],具有较高的应用价值。笔者研发的腻子修补装置能独立使用,也可与先期研发的腻子挤出机组成整机(图1),实现胶合板侧面腻子修补自动化操作。

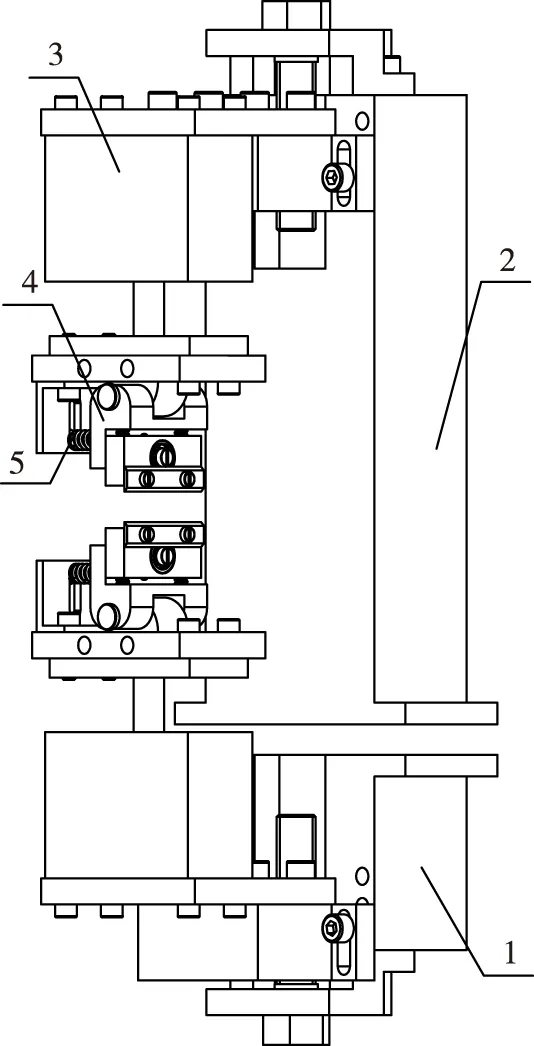

1.腻子挤出机;2.双摆动修补装置;3.双摆动搁挡装置;4.胶合板;5.压辊。图1 胶合板侧面腻子修补机Fig.1 Plywood side surface putty repair machine

1 双摆动修补装置的工作原理

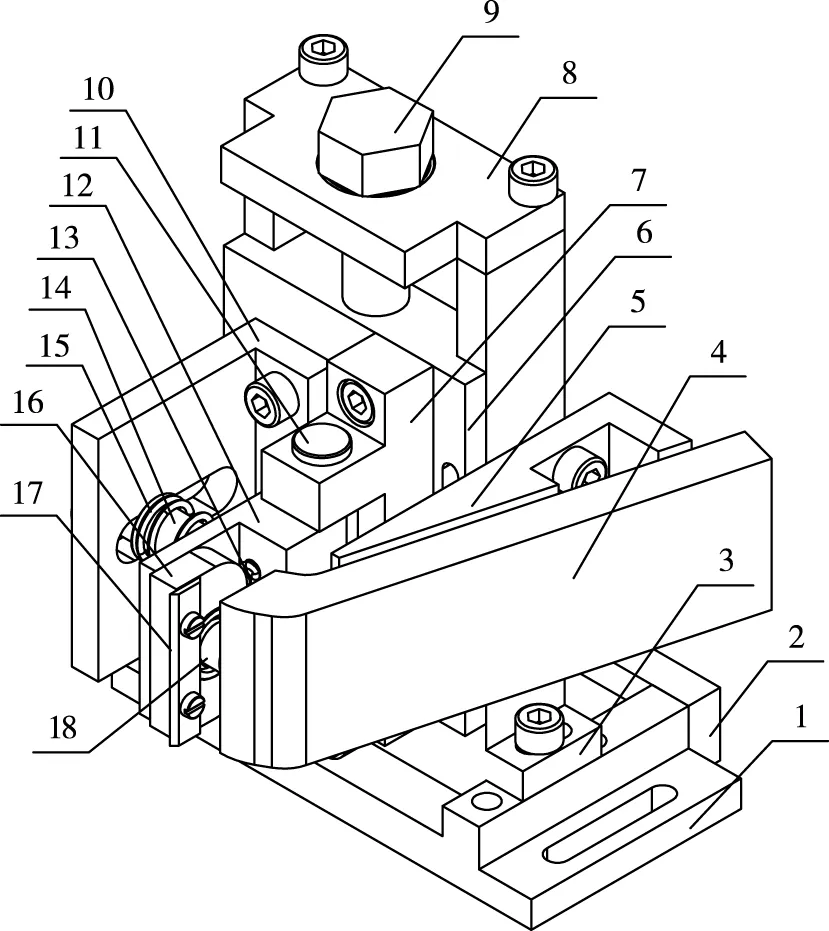

胶合板侧面修补技术主要包括:侧面孔隙填满腻子,无遗漏;腻子厚度均匀,最大厚度不超过0.4 mm。针对上述2个技术要点,经数次生产研究和试验研制了一种双摆动贴合修补装置(图2)[10-12]。该装置主要由主摆块、次摆块、转动销、销座、弹簧压板、弹簧顶杆、主次弹簧、带导角刮片等组成。主摆块和次摆块的转动销轴相互垂直。主摆块的偏摆压缩主弹簧以产生弹力压紧板面,次摆块的微摆可保证安装于其上的刮片刃缘贴合板面。双摆动的设计满足了线(刮片刃缘)-面(板面)贴合与压紧的使用需求。

参照图1和2,该装置配合腻子修补机的修补过程为:胶合板在动力滚筒和压辊的推送下,沿水平方向匀速进给,侧面附着挤出机所挤出的腻子;当板边碰触安装于次摆块上的刮片时,次摆块将板材推力传递至主摆块,主摆块产生偏摆的同时压缩套在弹簧顶杆上的主弹簧;当主摆块被板材完全顶开后,次摆块根据板材的倾斜度调整摆角使得刮片刃缘贴合板侧面,主弹簧达到最大压缩量,弹力经主次摆块传递至刮片使其以一定角度压紧板材侧面;随着板材的推进,附着于侧面的腻子受倾斜刮片的挤压作用填塞至孔隙中,孔隙表面多余的腻子被搁挡于刮片上;无板材通过时,主摆快和次摆块在主次弹簧的作用下复位。修补过程中,刮片刃缘与板侧面无间隙贴合,压力分布均匀,无须往复刮涂即能满足腻子涂补要求。

1.基座;2.伸缩丝杆轴承座;3.伸缩座;4.吸头;5.吸头座;6.升降座;7.主摆块销座;8.升降丝杆轴承座;9.升降丝杆;10.主弹簧压板;11.垂直销;12.主摆块;13.次摆块弹簧;14.弹簧顶杆;15.主弹簧;16.次摆块;17.带导角刮片;18.水平销。图2 双摆动贴合修补装置Fig.2 Double swing fitting repair device

装置的压紧效果决定了侧面残留腻子的厚度,若压紧力过小,孔隙表层腻子厚度无法满足技术要求。因此,需围绕贴合性和压紧效果对双摆动贴合修补装置进行讨论和设计,以完善该装置的使用性能。

2 装置自适应贴合性分析

胶合板在传送过程中,由于制造与装配误差,输送装置与双摆动装置存在形位公差。具体表现为:输送滚筒与压辊存在径向圆跳动,双摆动装置的摆动轴线存在垂直度误差。此外,图1中压辊的双侧辊压方式也会导致胶合板产生微小的横向翘曲。上述因素可归结为实际工况下板材或者摆动件存在绕某坐标轴的旋转误差。刮片贴合板侧面情况见图3,以图3中的固定参考系(O0X0Y0Z0)为绝对坐标,忽略不影响贴合效果的绕Z0轴和Y0轴旋转误差,由于运动的相对性,为简化分析,将传送装置、板材和双摆动装置绕X0轴的误差叠加为图3a所示的胶合板倾斜角(θ),使用坐标变化[13]的方法证明双摆动装置的自适应贴合性。

注:W为板宽;E为板厚;m为刮片长;n为刮片宽;b为水平销轴与垂直销轴在Y向的距离;α为主摆块摆角;γ为次摆块摆角;θ为板材倾斜角;δ为刮片轴线与板材中面高度差。图3 刮片贴合板侧面Fig.3 The scraper fitting the plywood sides

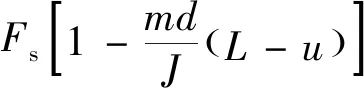

(1)

(2)

(3)

(4)

考虑O2X2Y2Z2坐标系和O0X0Y0Z0坐标系的平移关系,则r2在O0X0Y0Z0坐标系的坐标r0可表示为:

(5)

将式(3)和(4)代入式(5)可得:

(6)

若刮片刃缘与板侧面贴合,则集合r0和R存在重合线,令r0=R,解得:

(7)

由式(7)可知,方程r0=R有解,即刮片刃缘上的点集合(线CD)与板侧面投影点集合(线AB)存在重合情况。α和γ的表达式说明:双摆动装置会根据多种误差叠加而产生板材倾斜角,并自适应调整主摆块摆角和次摆块摆角,以保证双摆动装置所安装的刮片刃缘贴合板侧面。

双摆动装置满足自适应贴合的必要条件是刮片长度大于板材厚度,否则刮片无法覆盖板侧面。企业常用胶合板规格为板宽1 220 mm,板长2 440 mm,最大厚度25 mm。选取刃长60 mm的刮片,调整图2中的升降座使刮片轴线与胶合板中面等高时,此刮片允许板材和双摆动装置叠加最大倾斜角误差θmax=tan-1[(60-25)/1 220]=1.64°。

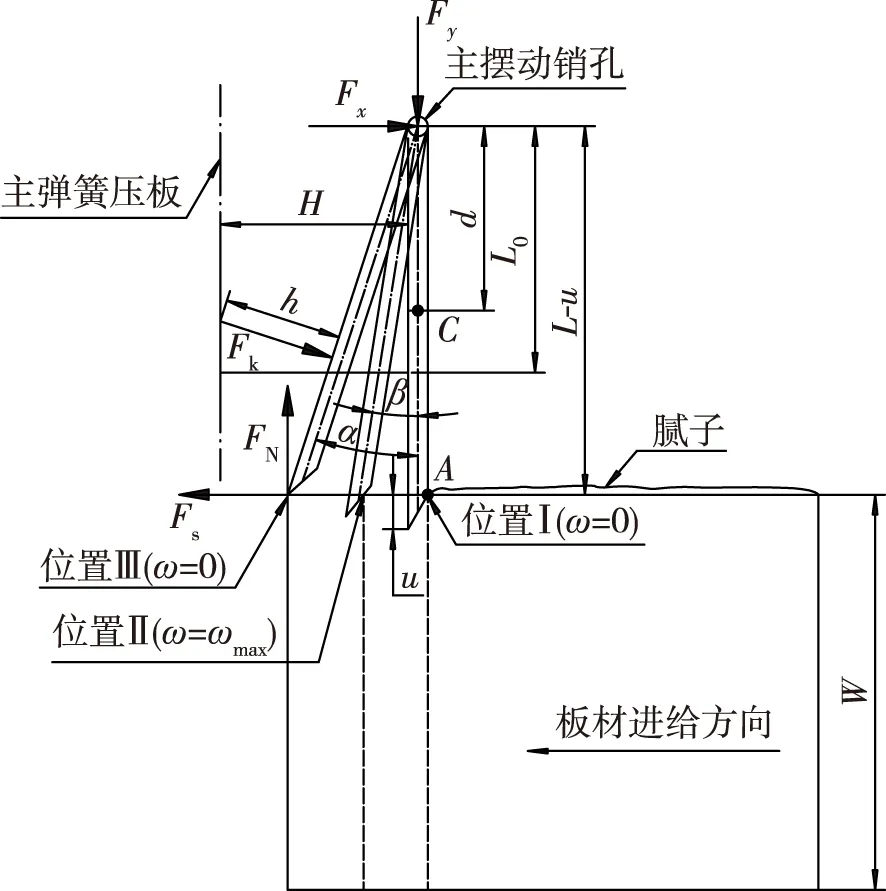

参照GB/T 10595—2017《带式输送机》,传送带滚筒和托辊在带速小于3.15 m/s时,滚子长度(B)范围为950 双摆动装置贴合-压紧胶合板侧面过程中,将发生如图4所示的碰撞。位置Ⅰ为碰触瞬间,板边缘碰触点为A,并将动能传递给双摆块使其获得初速度;在位置Ⅱ时,主摆块的角速度达到最大;在位置Ⅲ时,摆动件角速度为0,刮片呈一定角度贴合并压紧板侧面,腻子修补过程开始。 注:d为摆动件质心与销孔中心的距离;L0为弹簧顶杆轴线与销孔中心的距离;L为主摆块摆长;u为刮片伸出板边长度;β为摆动件角速度最大时的主摆块摆角;H为主弹簧初始长度;h为刮片压紧板侧面时的主弹簧长度;Fx为销孔处水平约束反力;Fy为销孔处垂直约束反力;Fs为板材推力;FN为板侧面对摆动件的支撑力;Fk为主弹簧弹力。图4 胶合板与双摆动修补装置碰撞过程Fig.4 The collision between plywood and double swing repair device 对于位置Ⅲ,由几何关系,弹簧的压缩量(Δx)为: (8) 其中,α与u的几何关系为: Lsinαtan(α/2)=u (9) 将式(8)和(9)代入Fk=kΔx可知,弹簧的弹力[14]由主摆块摆长(L)、弹簧顶杆轴线与销孔中心的距离(L0)、刚度系数(k)、刮片伸出板边长度(u)和主弹簧初始长度(H)决定,为了保证修补过程中刮片对板侧面的压紧效果,需要根据实际工况确定上述主要参数。 为简化分析主摆块摆长,以主次摆块及其联动件整体为研究对象,将其统称为摆动件。相邻胶合板持续进给过程中,摆动件与板材存在周期性的碰撞,主摆动件销孔处将产生周期性的约束反力增量。为减小位置Ⅰ的约束反力增量,降低碰撞影响,寻找摆动件与板材的碰撞中心[15],并以此为依据确定主摆块摆长和弹簧顶杆安装位置。 位置Ⅰ处胶合板与摆动件发生碰触后的瞬间,摆动件获得动能并产生初始角速度。位置Ⅰ碰触时间极短,主摆块尚未偏摆,主弹簧除初始压缩量外无额外变形。由动量矩定理可知: ωJ=Fst(L-u)-Fk0tL0 (10) 式中:ω为碰触后摆动件的初始角速度;J为摆动件绕垂直销的转动惯量;t为位置Ⅰ的碰触时间;Fk0为弹簧初始弹力。 若瞬心速度为vC,则: vC=ωd=[Fst(L-u)-Fk0tL0]d/J (11) 由动量定理可推导出: mvC=-Fxt-Fk0t+Fst (12) 将式(11)代入式(12)可得: (13) 未发生碰撞时,销孔水平约束反力等于弹簧初始弹力。因此,在位置Ⅰ碰触后瞬间,销孔水平约束反力增量(ΔFx)为: (14) (15) 式(15)中的第1式为摆动件的碰撞中心,以此为依据设计主摆块摆长,代入相关数据可得L-u=56 mm,由于u比L小很多,实际设计中取L=52 mm。 在图4中的位置Ⅲ,由静力学平衡方程可得: (16) 为了保证刮片能压紧胶合板侧面,板侧面对摆动件的支撑力必须大于0,求解式(16)可得: (17) 将Fk=kΔx以及式(8)代入式(17)可得: (18) 取Δx=4 mm、Fs=100 N、L=52 m、H=36 mm、L0=30 mm、u=4 mm代入式(18),初步确定弹簧的刚度系数k>16.6 N/mm,圆整后初步选择k=20 N/mm。将上述数据代入弹簧计算公式: (19) 式中:G为线材刚性模量,不锈钢丝取7 300 MPa;d0为弹簧线径;Dm为弹簧中径,根据顶杆直径14 mm,选取弹簧中径为18 mm;NC为弹簧有效圈数,取3。 由式(19)计算出弹簧线径d0=2.5 mm。弹簧规格选择2.5 mm×22 mm×40 mm(线径×外径×长度)满足上述计算要求。初步调试后,上述规格的不锈钢压缩弹簧满足双摆动装置的压紧要求。若需进一步调整刮片压紧力,根据式(8)和(9),改变u值可调节主弹簧弹力,具体实现方式为旋转图2伸缩座的伸缩丝杆以实现压紧力微调。 次摆块弹簧的作用是使次摆块在自由状态下保持竖直,防止次摆块在无约束下过度倾斜而与板材剧烈碰撞。由于次摆块的摆动量较小,选择线径细小的轻量弹簧装配于转轴两侧,设计中不考虑其参数计算。 在实际试验中,双摆动修补装置持续作业,刮片聚积大量腻子,导致板材经过刮片后,面板与背板边缘粘连细条状腻子,影响板材的使用和堆叠。为清除表板边缘腻子,对修补装置做了两方面的功能补充与改进。第一,在图2中的伸缩座安装吸头,吸头斜切口对齐刮片并外接工业吸尘器。无板通过时,刮片复位,吸尘器启动,刮片聚积的腻子被大量吸除;板材修补时,吸尘器关闭。吸除装置的添加既回收了腻子原料,又极大减少了单板修补后双摆动装置刮片所聚积的腻子数量,从而使表板边缘粘连的细条状腻子也随之减少。第二,基于双摆动装置的工作原理,经过类似分析与计算,设计了双摆动搁挡装置(图5),该装置使用一组上下对称的刮片贴合压紧胶合板面板与背板,将表板边缘的细条状腻子搁挡于上下刮片,消除表板边缘聚积的细条状腻子。 1.下基座;2.上基座;3.升降座;4.气缸;5.双摆动装置。图5 双摆动搁挡装置Fig.5 The double swing blocking device 按照上述设计制造出双摆动修补装置及搁挡装置,与先前设计的腻子挤出机组成胶合板侧面腻子修补机(图6)。在某木业公司试用样机,完成了一种包含侧面腻子挤出与附着、侧面孔洞填塞和腻子刮除、表板腻子搁挡的胶合板侧面腻子自动化修补工艺。双摆动装置修补胶合板的侧面效果图见图7,已修补板面无孔隙残留、平整度好、腻子厚度均匀。标准幅面尺寸2.44 m×1.22 m,厚度12,15和18 mm的3种胶合板侧面修补应用情况见表1。应用结果表明: 1)双摆动贴合的腻子修补装置适用于不同规格的胶合板侧面腻子修补,修补速度为0.4 m/s,对比单侧0.2 m/s且需要往复刮涂的手工修补方式,修补效率至少提升3倍以上。 2)经双摆动装置修补后,胶合板侧面无孔隙残留,腻子厚度均匀,最大厚度为0.2 mm;而手工修补存在20%~30%的残留孔隙,腻子厚度在0.6~1.2 mm浮动。 3)为对比自动化与手工修补腻子用量,取10 kg腻子原料做对比试验。经吸头回收再利用,10 kg的腻子原料可完成150块标准幅面尺寸18 mm厚的胶合板自动化修补,同样质量的腻子原料可完成230块胶合板手工修补。因此,双摆动装置修补过程的腻子消耗量略大于手工修补。 根据以上应用结果分析得出,虽然双摆动装置的腻子消耗量略大于手工修补,但从生产效率、生产环境和人工成本等综合考虑,总生产成本低,修补质量优,符合企业自动化生产需求,适合在实际生产中推广。此外,在未来的设备升级中,可考虑配合视觉检测系统仅对有孔隙位置涂抹腻子,降低腻子原料消耗,其应用前景广阔。 图6 胶合板腻子修补样机Fig.6 Prototype of plywood putty repair machine 图7 胶合板侧面修补前后对比Fig.7 Comparison of the repair effects of plywood side surfaces 表1 双摆动修补装置应用结果Table 1 The application results of double swing repair device 研制了一种双摆动贴合的胶合板侧面腻子修补装置,当装置安装的刮片以一定角度贴合并压紧胶合板侧面后,附着于板侧面的腻子将随着板材的运动被刮片斜压入孔洞中,孔隙表面多余腻子被刮除。对装置的贴合性与压紧效果展开分析与设计,首先使用坐标变化证明了该装置的线-面自适应贴合性允许传送装置和修补装置产生一定的倾斜误差;然后进行了影响压紧效果和装置碰撞稳定性的主要参数设计,包括主摆块摆长、弹簧顶杆安装位置和弹簧规格选型;最后对双摆动装置修补后表板边缘腻子的聚积问题做了改进设计。将双摆动贴合的修补装置和搁挡装置结合腻子挤出机组成侧面腻子修补机,应用结果表明,该装置满足企业生产的技术要求,修补效率较手工修补提升3倍以上,一次性修补后胶合板侧面无残留孔隙,腻子涂布均匀,最大厚度为0.2 mm。本研究设计的装置结构简单、易调整,适用于不同厚度的胶合板侧面自动化修补,可在行业中推广应用。3 部件主要参数设计

3.1 影响压紧效果的主要参数

3.2 主摆块摆长和弹簧顶杆安装位置

3.3 主弹簧参数设计

4 装置应用与验证

5 结 论