温度对重组竹短期受压蠕变性能的影响

2021-03-31刘娇周爱萍盛宝璐刘燕燕孙丽惟

刘娇,周爱萍,盛宝璐,刘燕燕,孙丽惟

(南京林业大学生物质材料国家地方联合工程研究中心,南京 210037)

重组竹是将竹材疏解成竹束,通过顺纹组坯,经冷、热压胶合而成的一种高性能竹基纤维复合材料[1]。重组竹由于其优异的力学性能,可作为一种新型建筑结构用材,在建筑行业有着广阔的应用前景[2-4]。重组竹具有黏弹性,在温度、湿度以及长期荷载作用下,重组竹构件内部瑕疵处会萌生损伤,产生初始裂纹,继而发展成宏观裂纹产生蠕变断裂,最终导致结构产生灾难性破坏。

在正常使用条件下,重组竹不可避免会受到温度以及荷载的影响而发生蠕变。受压构件是建筑结构体系中的重要构件,明确重组竹在不同温度条件下的蠕变响应是重组竹结构设计体系中亟待解决的重要问题之一。为更好地描述材料的黏弹性特性,国内外学者对材料的黏弹性模型进行了研究,常用的有Maxwell模型、Kelvin模型和标准线性模型,它们由弹簧元件和阻尼器元件组成,分别表示材料的弹性特性和黏性特性,这些模型已用于预测材料弹性行为的若干模拟中[5-7]。材料的蠕变应变-时间曲线大致相同,当试件达到稳定蠕变阶段时,蠕变曲线近似为直线,蠕变速率保持不变。基于广义Kelvin模型并根据蠕变速率不变性,求出符合该材料的蠕变模型,可以较好地拟合不同树种的短期蠕变性能。研究表明,六元件Kelvin模型可以较好拟合木材的蠕变性能[8-9]。Burgers模型是由一个Maxwell模型和一个Kelvin模型串联而成的四单元模型,可用于模拟重组竹短期蠕变性能[10-11]。在长期荷载以及温度的作用下,重组竹在抗弯蠕变过程中会产生裂纹,而裂纹的方向是通过受拉部位向上延伸的,在厚度方向上裂纹从竹束间胶合较弱的部位开始延伸,最终导致重组竹纤维损伤断裂[12]。低温环境中木材抗压强度与温度呈线性关系,当木材的含水率较高、温度较低时,顺纹抗压强度显著增加[13]。温度对复合材料短期蠕变性能有显著影响,可通过时温等效原理将蠕变曲线水平移动对复合材料进行长期蠕变行为预测[14-15]。温度的变化对木材蠕变影响也较为显著,随着温度的升高,蠕变第一阶段较为明显,瞬时蠕变应变增加且瞬时弹性模量降低,总蠕变量增加[16-18]。因此,研究温度对重组竹的抗压蠕变对于重组竹结构构件的设计有重要意义。

季节变化会导致温度波动较大,传统的蠕变试验不能对温度进行严格控制。笔者利用恒温恒湿箱对温度进行严格控制,通过重组竹在外加荷载及不同温度下的抗压蠕变试验,得到其蠕变应变-时间的变化曲线,揭示温度对重组竹抗压蠕变的影响规律,为重组竹构件的工程设计提供理论依据。

1 材料与方法

1.1 试件制作

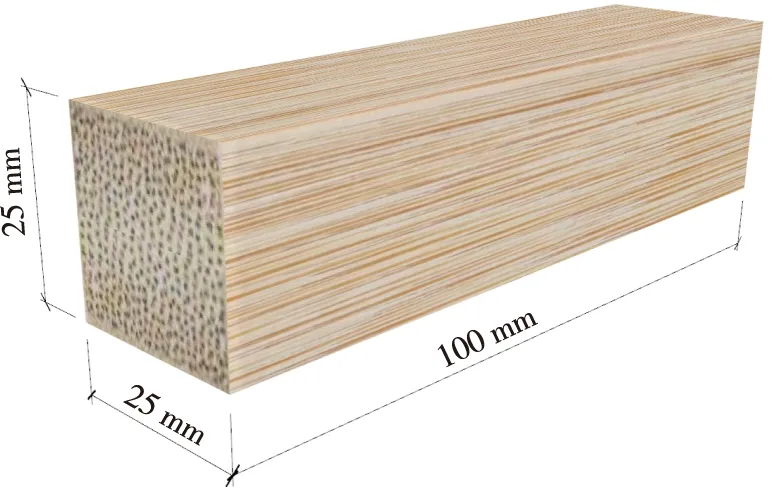

选用江西省奉新县4年生毛竹制备重组竹试件。试件平均含水率为7.01%,气干密度平均值为1.12 g/cm3,施胶量为112 kg/m3。试件设计参照ASTM D143-15“Standard test methods for small clear specimens of timber”,受压试件尺寸为25 mm×25 mm×100 mm,如图1所示,每个温度对应的不同应力水平下的试件数均为3个。

图1 重组竹受压蠕变试件Fig.1 Bamboo scrimber compression creep specimen

1.2 试验设备及方法

试验设备为微机控制电液伺服压力试验机、TDS-530静态数据采集系统、微机控制高低温蠕变试验机(由环境箱、采集数据的常温引伸计、温湿度控制装置、主机控制系统四部分组成,具有应力、应变、位移3种闭环控制方式,严格控制试验环境)。

每次试验前,先将试件按照预先设定的目标温湿度置于环境箱中保养1 h,之后测得本批次顺纹受压试件平均极限强度为102.36 MPa。重组竹顺纹受压蠕变试验加载方式见图2,加载时间为24 h,温度为-25,0,25,50,75和100 ℃,荷载取同一批次重组竹顺纹受压平均极限强度的7.5%,15%,30%应力水平下的应力。当温度为-25~0 ℃时,试验环境湿度为0%;在其他温度下,试验环境湿度为60%。

图2 重组竹受压蠕变试验加载方式Fig.2 Loading method of bamboo scimber compression creep test

2 Burgers蠕变模型

描述材料黏弹性特性一般采用Maxwell模型或Kelvin模型,但Maxwell模型不包含蠕变单元,Kelvin模型不能处理材料应力松弛问题。当Maxwell模型和Kelvin模型级联时能够表征重组竹的黏弹性特征,Burgers模型就是由这2种模型串联级联而成的四单元模型,能较好地模拟稳态蠕变和加速蠕变[19]。Burgers模型及其蠕变特征曲线如图3所示,其本构方程为:

ε=ε1+ε2+ε3

(1)

(2)

式中:ε1为Maxwell模型中的弹簧应变;ε2为Kelvin模型的应变;ε3为Maxwell模型中黏性元件的应变;t为蠕变时间;E1和E2为弹簧的弹性模量;η1和η2为黏性元件的黏性系数。

当应力恒等于σ0时,Burgers模型可转化为:

ε(t)=A+B(1-e-μt)+Ct

(3)

式中:ε(t)为应变;A为瞬时弹性应变;B为延迟弹性应变;μ为黏弹系数;C为黏性系数。A和C可反映弹性形变和黏性形变,B和μ可反映黏弹性形变。依据该公式并结合试验及Burgers模型相关系数可得出不同部分的应变量,即可计算出重组竹顺纹受压蠕变中不同部分的应变占比。

图3 Burgers模型及其蠕变特征曲线Fig.3 Burgers model and its creep characteristic curve

3 模型拟合

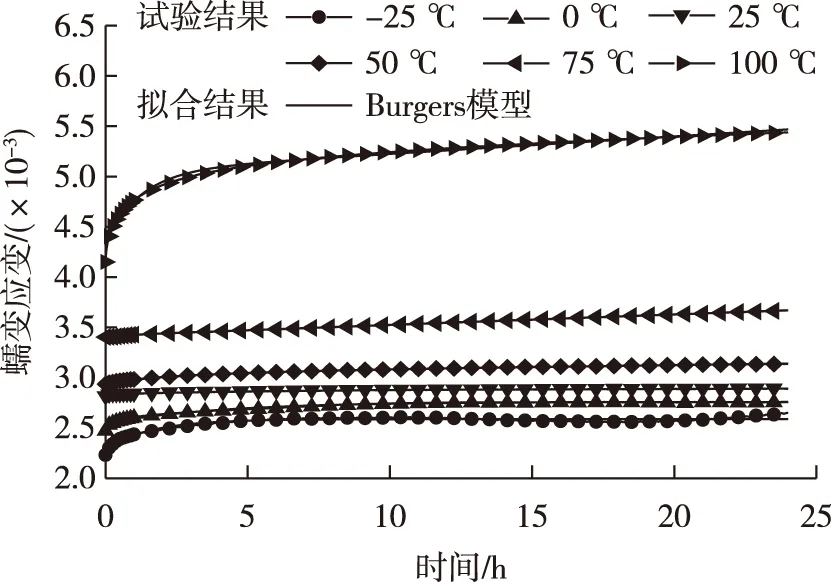

3.1 不同温度下重组竹短期蠕变试验结果与模型拟合

7.5%应力水平不同温度下顺纹受压蠕变曲线见图4。由图4可知,随着温度的升高,重组竹受压蠕变稳定性减弱,抵抗蠕变变形能力降低,温度越高,蠕变第3阶段越明显。重组竹处于低温环境时内部水分形成冰柱[13],这是重组竹顺纹抗压强度增加的主要原因。在常温下,当应力水平较低时,重组竹初始蠕变应变及蠕变应变总量与应力水平呈线性正相关关系,达到稳态阶段后重组竹几乎不再发生形变及破坏。当温度逐渐升高时,重组竹顺纹受压试件表面颜色逐渐加深,竹材纤维中的水分随之蒸发,使重组竹试件内部的含水率下降,从而降低重组竹受压试件极限抗压强度及弹性模量,导致其极限承载力降低,蠕变应变总量增大。

图4 7.5%应力水平不同温度下顺纹受压蠕变曲线Fig.4 Compression creep curves along the grain under different temperatures at 7.5% stress level

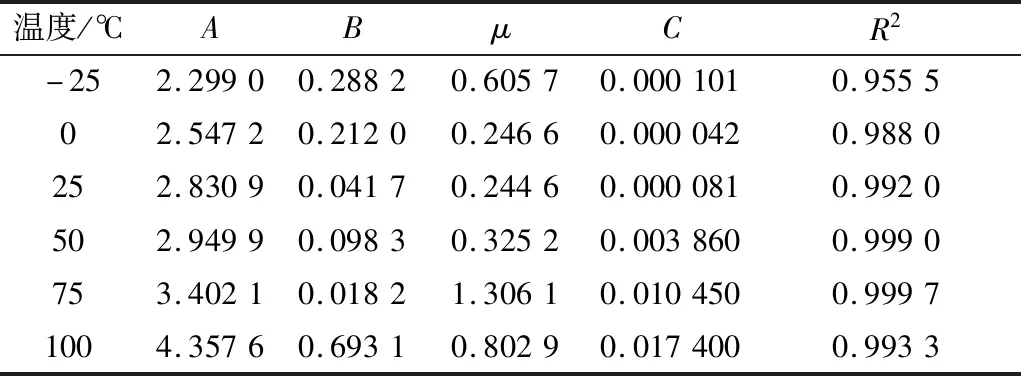

温度对重组竹顺纹受压蠕变结果的拟合主要在应力水平为7.5%,温度为-25,0,25,50,75,100 ℃ 6个条件下进行,其拟合参数结果见表1。由表1可知,Burgers模型在本次试验结果中拟合程度较高,决定系数均在0.95以上,从图4中也可看到拟合曲线与试验曲线较为吻合。

表1 7.5%应力水平下顺纹受压试件蠕变拟合参数结果Table 1 Results of creep fitting parameters of the compression specimen along the grain in 7.5% stress level

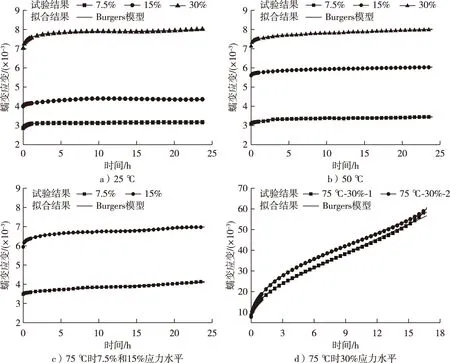

3.2 不同应力水平及25,50和75 ℃试验结果与模型拟合

不同应力水平及25,50,75 ℃时重组竹顺纹受压蠕变曲线如图5所示。同一温度下重组竹顺纹受压3种应力水平蠕变曲线形态相近,即在较低应力水平下重组竹顺纹受压蠕变曲线只表现出蠕变的前两个阶段(瞬态蠕变阶段和稳态蠕变阶段);随着应力水平的增加,瞬时蠕变量增加,且初始曲线的斜率也变大,蠕变应变总量升高。在相同应力水平下,温度越高重组竹蠕变的瞬时蠕变应变量越大,曲线的斜率越大,总蠕变应变量也越大,蠕变从第1阶段到第2阶段的时间相对增加。

图5 不同应力水平25,50,75 ℃顺纹受压蠕变曲线Fig.5 Compression creep curves along the grain under different stress levels in 25,50 and 75 ℃

由图5d可知,75 ℃时30%应力水平下(75 ℃-30%)可明显地表现出蠕变的三阶段,呈非线性蠕变断裂。75 ℃-30%条件下,重组竹顺纹受压试件很快趋于稳态蠕变,压缩蠕变速率相对较高,变形呈现持续发展的趋势;在14 h左右曲线斜率迅速增加,重组竹变形持续增加;2个试件均在18 h内破坏。试件破坏具有明显的征兆:内部孔隙被不断压密,胶层开裂或纤维被逐步压溃至与基体分离。25 ℃时30%的应力水平属于低应力水平,当温度升至75 ℃时,30%的应力水平相当于其在25 ℃时极限承载力的70%以上。因此,75 ℃-30%的顺纹受压蠕变试验属于较高应力状态下的破坏性试验。为防止高温影响下重组竹蠕变特性发生改变,应避免构件处于较高温度的环境中。

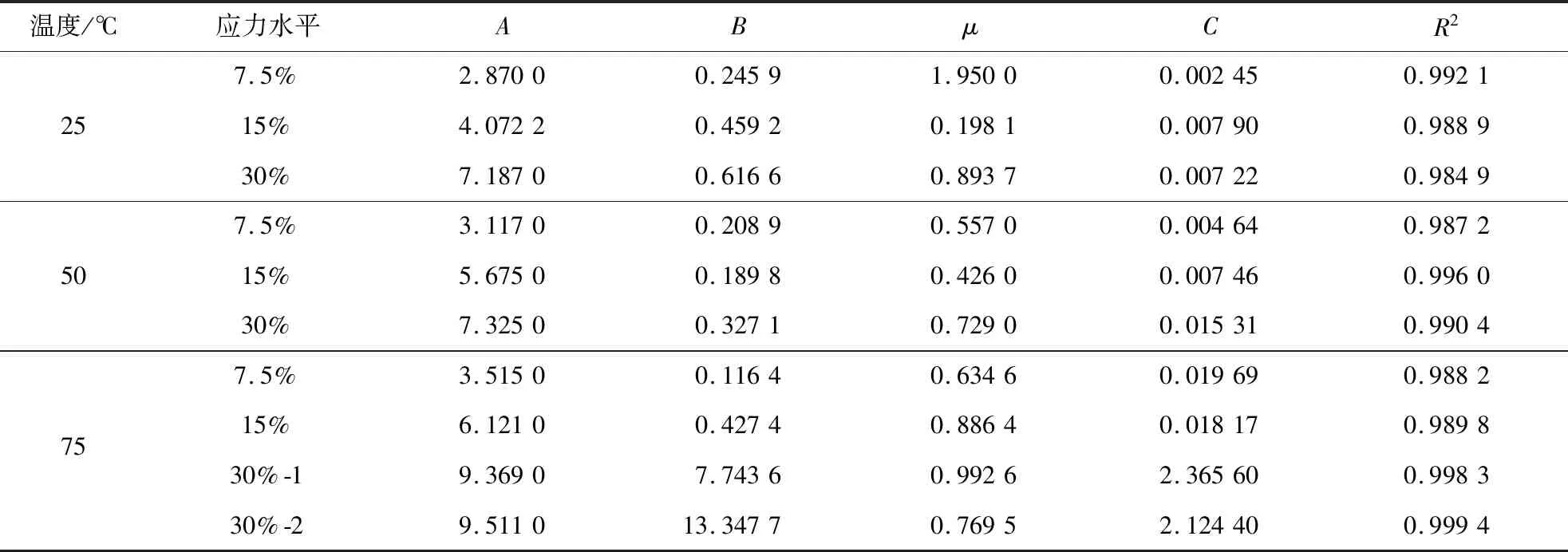

Burgers模型在本次试验结果中的拟合决定系数均在0.98以上,如表2所示;从图5中可以看出,拟合曲线与试验结果吻合。75 ℃-30%条件下,Burgers模型中拟合决定系数均在0.99以上,其中,75 ℃-30%-2拟合决定系数达到0.999以上,说明较高温度和应力水平下Burgers模型的准确度较高,同时也表明在较高温度以及较高的应力水平下,重组竹抵抗变形的能力较弱。有学者研究了桉树木材在荷载为30 N、含水率为0%时不同温度对抗弯蠕变性能的影响,发现温度增加会导致桉树木材蠕变变形增加,试验所得蠕变应变-时间曲线与Burgers模型拟合得到的曲线较为吻合,进一步验证了在温度作用下Burgers模型的准确性[18]。

表2 不同温度下顺纹受压试件蠕变拟合参数结果Table 2 Results of creep fitting parameters of compression specimen along the grain under different temperatures

Burgers模型拟合出的参数与前面所述模型中的参数相同,在上述结果中,A和C反映弹性形变和黏性形变,参数A随着温度的增加而增加,说明蠕变的瞬时弹性应变与温度呈线性关系。当应力水平增加到30%时,参数A的值随着温度的升高而增大,说明温度和应力水平的升高会使重组竹瞬时弹性变形增加。

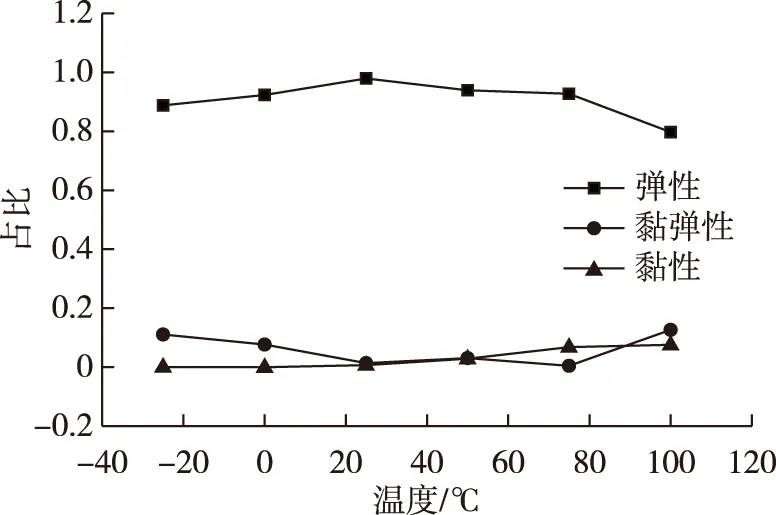

4 不同温度下重组竹抗压蠕变变形占比

不同温度下重组竹顺纹受压蠕变不同部分的占比见图6,其中,弹性变形占比80%以上,远高于黏性和黏弹性变形两部分,说明在不同温度下重组竹顺纹受压蠕变中弹性变形均占主要部分。当温度在-25~25 ℃时,弹性变形占比逐渐增加;当温度不断升高时,弹性变形占比有所下降,黏性变形有所增加。

图6 不同温度下顺纹受压蠕变不同部分的占比Fig.6 Ratio of compressive creep along the grain under different temperatures

5 结 论

1)重组竹顺纹受压蠕变中,温度越高其瞬时弹性变形越大,总蠕变应变越大。

2)在相同温度下,随着应力水平的增加,重组竹瞬时蠕变量增加,蠕变应变总量也增加。

3)Burgers模型在本次试验结果中的拟合程度较高,拟合决定系数均在0.98以上,拟合曲线与试验曲线较为吻合。尤其在较高温度下Burgers模型的拟合决定系数均在0.99以上,证明了该模型在较高温度下的准确性。

4)从整体上看,重组竹顺纹受压蠕变中弹性变形占比较大,但随着温度的升高,弹性变形有所下降,黏性变形逐渐增加。