某火炮弹协调器液压系统的故障仿真

2021-03-29张学飞徐亚栋

张学飞,徐亚栋,羊 柳

(南京理工大学 机械工程学院,江苏 南京 210094)

装填系统是一个机械、电气和液压一体的复杂系统,作为火炮的一个重要子系统,其性能直接影响了火炮工作的可靠性和工作效率[1]。传统的复杂系统设计研究主要是分别以不同的平台对机械和液压系统进行单独研究,但是,在火炮装填系统中,机械和液压控制系统是强耦合的闭环系统,单独进行各子系统的研究很难准确地描述实际工作状态[2]。

为更好地反映装填系统的主要性能指标和运行特性,本文采用ADAMS和AMESim联合仿真的方式,并以ADAMS为主控制软件,建立了某火炮弹协调器的联合仿真模型,并对其进行了动态分析。选取了几种典型的故障形式(液压泵内泄漏、减压阀堵塞、液压缸内泄漏),在修改仿真模型中相应故障参数的基础上,分析了不同参数对协调过程的影响程度。

1 火炮弹协调器的工作原理

弹协调器的结构主要包括:协调油缸、协调臂、角度编码器、摆动油缸、摆动连杆、行程开关等,装填系统结构如图1所示。

图1 弹协调器系统结构

弹协调器的工作原理:装填系统工作的初始位置为协调臂与水平方向成40°的位置,当协调回路伺服阀接收到信号后,伺服阀开启,阀芯正向移动,协调臂在协调油缸的驱动下绕耳轴旋转,同时,位于耳轴处的角度编码器将协调臂转角实时反馈到控制回路中,经过PID控制器的作用,最终将协调臂控制在预定角度。当协调动作完成后,摆动回路伺服阀接收到信号,在摆动油缸的驱动下,输弹机通过摆动连杆摆动至与炮膛轴线对齐的位置,动作到位后,触发行程开关,摆动回路伺服阀关闭。

2 联合仿真模型的建立

2.1 动力学模型的建立

在三维建模平台下建立装填系统的三维模型并根据其相对位置和装配关系进行装配,然后将模型转化为标准图形模式(x_t格式),将模型导入到ADAMS中,以保证模型的准确性[3-4]。

本文主要研究装填系统的协调和摆动动作,将没有相对运动的部件视为一个部件考虑,根据各相对运动部件间的运动关系,建立相应的约束副。为保证仿真模型的精确度,本文在三维建模平台中对各部件进行质量属性的分析,将其质量、质心位置和转动惯量输入至动力学分析平台中。

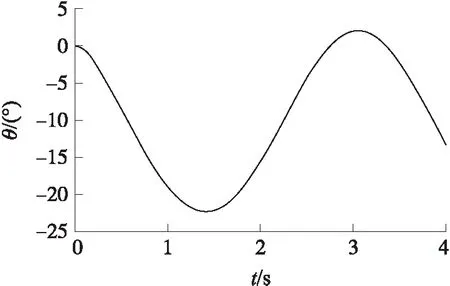

为保证模型的正确性,在协调油缸和摆动油缸上添加作用力,定义协调油缸驱动力函数为step(time,0.1,4 000,0.2,5 000),对模型进行仿真,观察协调臂和摆动机构的转角。协调臂的转角θ随时间变化曲线如图2所示。

图2 在驱动力函数下协调臂转角θ随时间变化曲线

由图2可以看出,建立的动力学模型满足系统工作要求,可进行进一步的仿真。

1—油箱;2—泵;3—电机;4—单向阀;5—油滤;6—减压阀;7—电磁换向阀;8—比例环节;9—PID控制器;10—减法器;11—信号发生器;12—协调平衡阀;13—协调油缸;14—传感器;15—软件接口模块;16—摆动油缸;17—摆动双向平衡阀;18—电磁换向阀;19—溢流阀。

2.2 液压系统模型的建立

装填系统的液压分系统主要由油箱、液压泵、驱动电机、单向阀、溢流阀、伺服阀、液压锁、油缸等组成,控制分系统主要由PID控制器及上位机等组成[5]。在AMESim系统建模和仿真平台下,运用液压库、信号库等模块建立仿真模型,如图3所示。

在子模型模式下,合理选择元件类型,然后在参数模式下,对相关参数进行设置,主要参数如表1所示。

表1 液压元件参数值定义

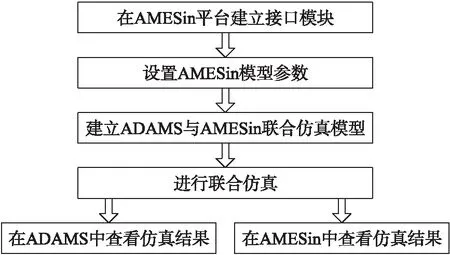

2.3 联合仿真模型的建立

通过软件接口技术将ADAMS模型和AMESim模型进行联合,实现机械系统和液压系统的数据交换和同步交流,联合仿真过程如图4所示。

图4 联合仿真流程图

在AMESim中创建接口模块,将协调油缸和摆动油缸的力(xt_force,bd_force)作为输出,传递至ADAMS中,同时将协调油缸杆的伸出位移、协调臂的转角和摆动臂的转角作为输入,由ADMAS传入至AMESim中。在ADMAS中建立3个状态变量,即协调油缸杆的伸出位移xt_gan_s,协调臂的转角xt_angle和摆动臂的转角bd_angle,然后利用ARYVAL函数将AMESim中传递的力的信号赋予油缸。通过在ADAMS中定义输出数组、输入数组、状态数组和创建GSE状态方程,完成联合仿真模型的建立。

3 联合仿真与结果分析

将ADAMS动力学模型和AMESim模型文件放在相同的工作路径下,使用AMESim生成的dll文件作为ADAMS中求解器的外部执行文件,并使用C++作为求解器来创建联合仿真脚本。设置仿真时间为4 s,仿真步长为1 ms。

3.1 协调过程仿真分析

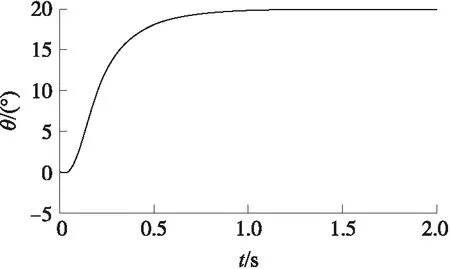

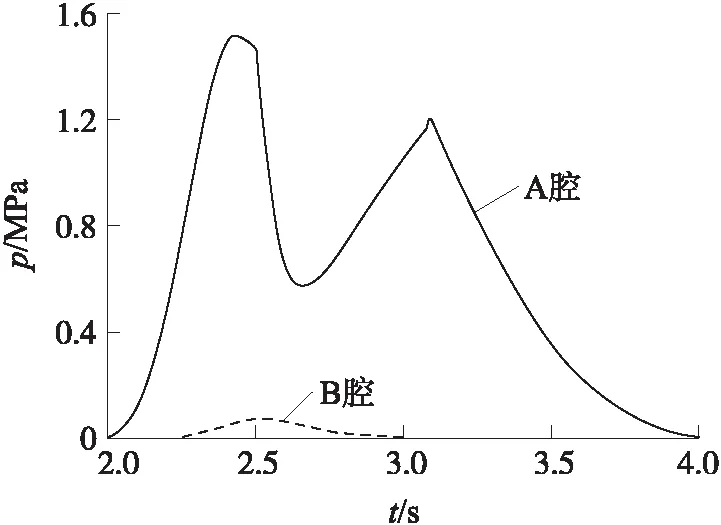

根据装填系统的总体设计要求,弹协调器的接弹位置为协调臂与水平方向成40°的位置。为使协调臂能够稳定地停留在目标射角,该弹协调器采用PID控制,输入信号为阶跃信号。分别取身管不同射角进行仿真,输入信号为20°时,协调臂的转角θ随时间变化曲线如图5所示,协调油缸A腔、B腔的压力变化如图6所示。

图5 输入信号20°时协调臂转角θ随时间变化曲线

图6 协调油缸A腔、B腔压力随时间变化曲线

从图5中可以看出,在PID控制下,协调臂的转角在0.9 s左右到达目标角度值20°,并保持稳定,未出现超调,满足了协调精度的要求。从图6压力曲线可以看出,在伺服阀开启瞬间,A腔压力迅速增大,A腔压力大于B腔压力,然后A腔压力逐渐下降,在活塞杆的推动下,协调臂运动到预定角度。

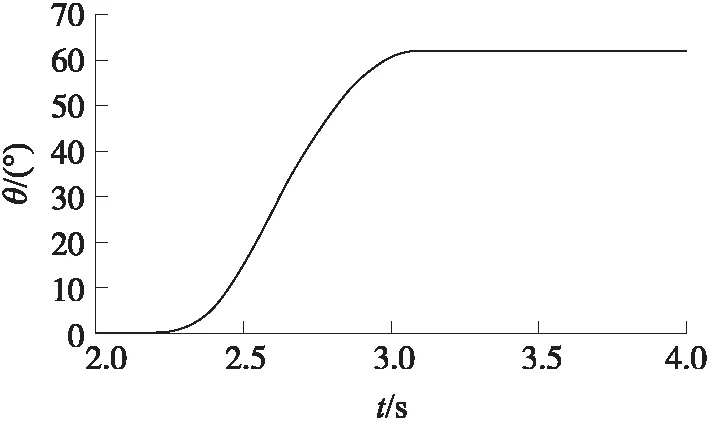

图7 摆入过程摆动臂角位移θ变化曲线

3.2 摆入过程仿真分析

摆入时摆动臂的角位移θ如图7所示,摆动油缸A腔、B腔压力如图8所示。

从图7中可以看到,由于伺服阀输入信号为梯形信号,约2.3 s开始,摆动臂加速摆动,在接近摆动油缸终点时,在输入信号的作用下,电磁阀开口减小,摆动臂做减速运动,最终在3.0 s左右时,到达油缸行程终点并保持其位置状态。对应的摆动油缸各腔压力如图8所示。

图8 摆入过程摆动油缸A腔、B腔压力随时间变化曲线

4 协调过程典型故障仿真分析

装填系统是一个复杂的机电液集成系统,隐藏有多种故障类型,而且多种因素的耦合还会形成很多故障现象[6-8]。根据常见故障统计和故障机理分析,本文选取液压泵内泄漏、减压阀堵塞、液压缸内泄漏3种典型故障,对协调过程进行故障分析。

4.1 液压泵内泄漏

当液压泵工作状态稳定后,泵的实际流量为

(1)

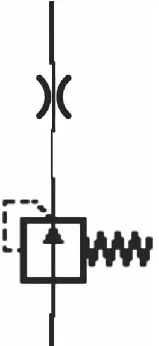

由式(1)可知,液压泵的主要故障包括由磨损引起的内泄漏增加、出口流量减少以及泵容积效率降低等,本文选择内泄漏故障进行研究。通过在仿真模型中的液压泵旁并联一个节流孔模块来实现液压泵内泄漏故障的模拟,如图9所示。通过改变节流孔的孔径大小来仿真模拟液压泵不同程度的泄漏。

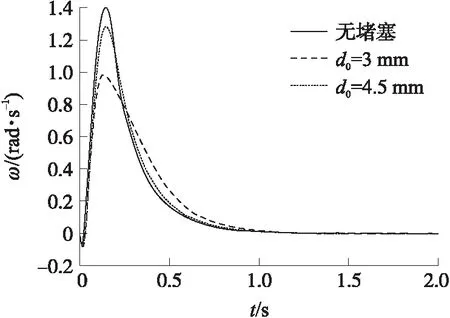

在AMESim系统建模和仿真平台下改变节流孔的孔径参数来模拟液压泵的泄漏程度,选取不同节流孔孔径d0,系统响应曲线与正常曲线对比如图10所示,图中,ω为协调角速度。

图9 液压泵故障模型

图10 液压泵不同泄漏程度下协调角速度ω随时间变化曲线

从图10中可以看出,液压泵内泄漏程度增大,导致系统流量减小,油缸的峰值速度降低,系统响应时间变慢。反映在协调角速度ω变化曲线上,角速度峰值明显降低且存在一定的波动。

4.2 减压阀堵塞

减压阀的主要故障是由油液中混入杂质等引起阀堵塞,运动不到位或弹簧故障引起的阀芯不能正常移动等现象。本文选择减压阀堵塞故障进行研究。通过在仿真模型中的减压阀出口与换向阀之间串接一个节流孔模块来实现,如图11所示。通过改变节流孔的孔径大小来仿真模拟减压阀不同程度的堵塞。节流孔的孔径越小就意味着减压阀的堵塞程度越大。

图11 减压阀堵塞故障模型

在AMESim系统建模和仿真平台下改变节流孔的孔径参数d0来模拟减压阀的堵塞程度。不同节流孔孔径时系统响应曲线与正常曲线对比如图12所示。

图12 减压阀不同堵塞程度下协调角速度ω随时间变化曲线

从图12中可以看出,在不同的堵塞程度下,协调角速度随时间变化的趋势大致相同,但随着减压阀堵塞程度的增大,协调角速度的峰值减小,导致协调臂到位时间变慢。当堵塞超过一定程度时,协调臂将无法到达指定角度,导致协调失败。

4.3 液压缸内泄漏

在对火炮液压系统进行泄漏检测时,大面积的外泄漏通过常规方式一般很容易检测,而内泄漏不易发现且难以检测[9]。液压缸内泄漏主要发生在活塞与活塞杆之间的静密封部分以及活塞与缸壁之间的动密封部分中。由于活塞与活塞杆之间的密封是固定密封,因此,只要设计合理并经过适当处理,就完全可以防止泄漏;而活塞与缸壁在使用中会因为磨损而内泄漏严重[10]。因此,可以忽略液压缸的活塞与活塞杆之间静密封部分的内泄漏,而主要考虑活塞与缸壁间隙处的内泄漏。

由于液压缸与活塞之间的间隙为环状间隙,根据同心环状间隙的流量公式,可计算液压缸的内泄漏量,即

(2)

式中:q为液压缸的泄漏量,单位为m3/min;d为液压缸的直径,单位为mm;h为间隙高度,单位为mm;μ为油液的动力黏度,单位为Ν·s/m2;l为间隙长度,单位为mm;Δp为A腔与B腔之间的压力差,单位为MPa。

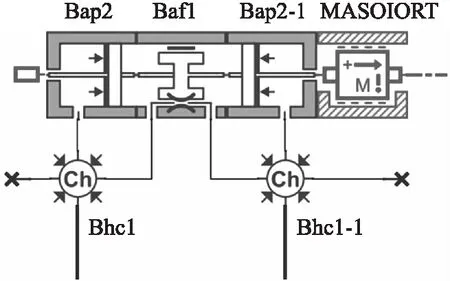

调用AMESim中液压元件设计库(HCD)中相应模块构建液压缸,通过Bap2模块建立液压缸的2个容积腔,在2个腔体之间添加Baf1模块,通过改变Baf1中的环形间隙参数,可模拟液压缸的内泄漏故障,Bhc1模块用来实现对容积变化的模拟仿真,MAS010RT表示活塞和活塞杆的总质量。设置泄漏模块模拟液压缸的内泄漏,故障模型如图13所示。

图13 液压缸故障模型

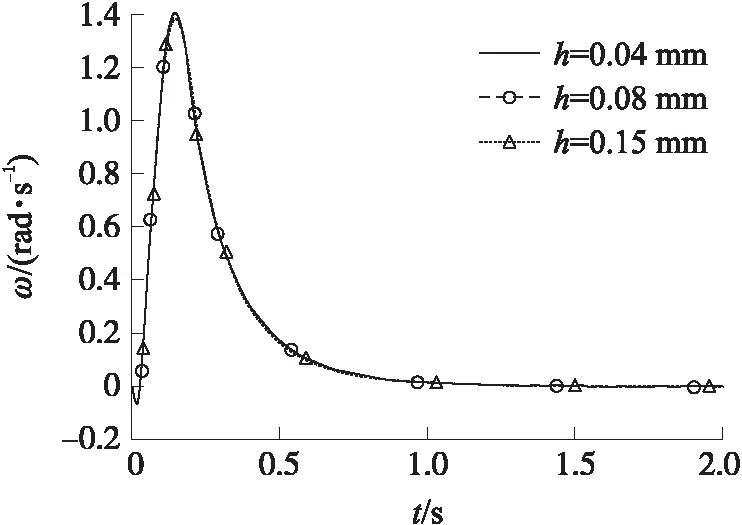

设置液压缸活塞与缸壁间正常间隙为0.04 mm,通过改变间隙高度h来模拟不同程度的内泄漏,间隙高度越大,内泄漏程度越大。不同泄漏程度的系统响应曲线与正常曲线的对比如图14、图15所示。

图14 液压缸不同泄漏程度时协调角速度ω随时间变化曲线

图15 液压缸不同泄漏程度时A腔压力随时间变化曲线

从图14中可以看出,在一定的内泄漏程度下,协调角速度与正常曲线相比只有轻微减小。但图15中,在大流量下,A腔压力pA随时间的变化大致相同;但在小流量时,即协调到位前的减速段时,油缸的内泄漏导致A腔油液向B腔泄漏,B腔压力升高,同时在反馈调节的作用下,A腔的压力也有所增大。当继续增大内泄漏程度时,系统将无法正常工作,无法满足协调指标要求。

5 结论

本文建立了火炮弹协调器机械系统和液压控制系统的联合仿真模型,得出以下结论:

①对协调和摆动动作进行仿真分析,仿真结果表明,相关指标满足设计要求;

②对液压泵内泄漏、减压阀堵塞、液压缸内泄漏3类故障进行了仿真研究,研究结果表明,各种故障对系统产生不同形式的影响,为后续故障诊断提供了理论基础,有利于进一步提高火炮弹协调器液压系统运行的稳定性。