油机激励下轮式车载武器发射指向精度仿真

2021-03-29李佳圣彭永红马张健齐可鑫

李佳圣,彭永红,马张健,齐可鑫,殷 翔

(上海机电工程研究所,上海 201109)

近年来,激光定向能类高精度打击武器的发射指向精度要求通常高至微弧度级[1],这对发射平台的隔振、减振和稳定性都提出了更高的要求。同时随着该类高精度武器系统整车一体化集成度的提升,武器系统与柴油发电机组(以下简称油机)共底盘集成成为主流。油机运转时的振动传递到发射装置上,难免会对该类武器发射指向精度造成一定影响。如何分析油机运转振动对此类高精度武器发射车的不利影响,进而制定相应的隔振、减振措施,是研制此类单车一体化集成高精度武器发射车的关键。目前,国内车辆专业对车辆振动的研究多聚焦于发动机自身振动分析[2]及车辆在外部振动激励下的舒适度[3]影响,对导弹发射车、装甲车辆的相关研究多侧重于路面不平度、悬架类型对车体响应特性的影响[4-7]。上述文献中外部激励引起的导弹武器发射车姿态变化尚未达到微弧度级精度,针对油机振动对激光武器类高精度武器指向精度影响的相关研究尚缺。为此,针对发射车在油机工作激励下的振动传递特性和动态耦合特性进行特别分析,对此类高精度武器发射车集成设计、稳定性优化设计具有重要指导价值。

本文将以油机和发射装置共底盘集成的某轻型轮式发射车(以下简称发射车)为研究对象,利用刚柔耦合多体动力学建模方法,综合考虑发射车底盘的悬架、轮胎弹性和油机支架结构柔性,以及平台锁固机构内部接触,摩擦对振动的衰减、吸收作用,构建其动力学模型。根据油机振动试验数据对发射车动力学模型进行载荷施加和模型校正。对发射车驻车发射时,油机振动在发射车上的传递特性,以及油机振动、底盘姿态响应、随动调转对发射装置指向精度的影响进行仿真分析。

1 发射车结构和受力分析

高精度武器和油机单车集成时,油机集成安装在与底盘车架固连的油机支架上一侧,其他设备配置在安装平台上。油机安装支架为钢管桁架结构,固定安装于驾驶室后部的底盘车架上。安装平台为各设备安装空间,以及发射装置安装基座,位于发射车后部。

作战时,发射车处于驻车状态,不存在路面不平度冲击影响,由底盘悬架和轮胎共同实现对发射平台的支承;油机开启,为整车设备提供大功率电力供应。油机的振动从安装支架传递至底盘车架,通过底盘悬架和轮胎的吸收衰减,再经由锁紧销座传递至安装平台,最终通过安装平台结构传递至发射装置处。

发射车的结构布局和油机振动传递路径如图1所示,并按照图中所示定义发射车坐标系方向。

图1 发射车结构和振动传递路径示意图

2 底盘动力学建模

2.1 悬架与轮胎建模

由于整个武器系统采用轮式底盘集成,发射车底盘悬架机构和轮胎的弹性特性在一定程度上决定了发射车上振动的传递特性。因此,需专项考虑发射车的底盘悬架机构和轮胎弹性,开展底盘动力学建模。

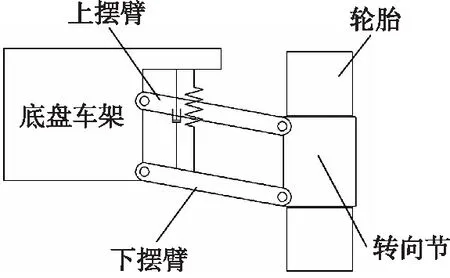

发射车底盘采用三轴六轮驱动,前后悬架均为双横臂式独立悬架结构。单个悬架的拓扑关系如图2所示,车架、摆臂以及弹簧、阻尼元件等组成一个弹性机构。

图2 底盘悬架拓扑结构示意

悬架动力学建模时,悬架上摆臂和下摆臂分别与底盘车架、转向节以旋转副连接;转向节与轮胎以旋转副连接;下摆臂与底盘车架之间添加弹簧阻尼系统;底盘车架与上装结构以固定副连接。

单个轮胎采用“魔术公式”轮胎模型建模,进而构建轮式发射车底盘动力学模型。其中,轮胎“魔术公式”表达式为

Y(X)=Dsin{Carctan}

(1)

式中:Y代表纵向力、侧向力和回正力矩;X分别对应轮胎滑移率或侧偏角;B表示刚度因子;C表示形状因子;D表示峰值因子;E表示曲率因子。

2.2 底盘悬架和轮胎参数的设置

悬架和轮胎的弹性特性决定了底盘动力学响应,因此需对悬架和轮胎参数进行准确设定。

前期通过同类两轴底盘发射车路障冲击试验和路障冲击仿真对悬架轮胎参数设定进行了验证[8]。由于两轴四轮底盘和发射车底盘采用通用部件(底盘悬架结构、轮胎规格一致),因此采用相同悬架、轮胎弹性参数所建立的轮式车辆底盘动力学特性可以具有较高的可信度和准确性。发射车悬架和轮胎参数[9-10]设置如表1所示。

表1 底盘悬架和轮胎参数

3 发射车动力学建模

相比而言,双横臂式独立悬架机构和轮胎的刚度明显小于悬架摆臂结构和车架结构的刚度,阻尼大于结构件阻尼,其对振动的吸收、衰减更为明显。由于本文所研究发射车的发射装置结构刚性远高于传统火炮或导弹武器的发射导向结构,因此,发射车动力学仿真暂不考虑底盘车架、悬架结构件以及发射装置结构柔性影响。油机振动首先作用于油机支架上,考虑到支架柔性对油机振动的衰减和吸收作用,将油机支架作为柔性体建模。

根据发射车实际结构对模型进行装配,并定义相关约束和运动副,建立发射车的动力学模型[11]。

3.1 锁紧销座锁紧力的设置

安装平台与底盘车架之间通过锁紧销座实现固定和解锁。锁紧销座结构如图3所示。

图3 锁紧销座连接结构示意图

由于锁紧销座内部间隙的存在,插销和销孔之间会存在微小滑移。锁紧销座中插销与销孔之间的碰撞力和摩擦力也会对振动起到吸收和衰减作用。

为此,采用改进的含微小间隙接触模型来计算插销与销孔之间的接触刚度[12-13]。可由非线性等效弹簧阻尼系统来等效碰撞力的大小,其广义形式可表示为

(2)

对于该类销孔配合结构的Hertz接触模型,其接触区域正下方的应力σz为

(3)

式中:p为接触表面压力,z为距接触表面的深度,a为接触区半宽度。在小变形接触条件下,可以求得微弧段ds上由接触变形引起的法向接触力dFn,即

dFn=pds=3Kδ[1-(α/α0)2]cosαdα

(4)

式中:α,α0分别为接触前半角和接触半角;K为体积模量,可表示为

式中:E1,E2分别为锁紧销和锁紧座材料的弹性模量;μ1,μ2分别为锁紧销和锁紧座的泊松比;d为锁紧销和锁紧座之间销孔的半径间隙。

锁紧销座内非线性接触刚度为

k=dFn/dδ

(5)

锁紧销、锁紧座均采用不锈钢材料,按照其弹性模量206 GPa、泊松比0.3计算锁紧销座内的等效碰撞力刚度和阻尼。结合锁紧座内动、静摩擦系数以及式(4)、式(5),将锁紧销座内的接触力和摩擦力等效施加为3个正交方向上的非线性刚度和阻尼。

3.2 油机振动激励的设置

3.2.1 油机振动试验

油机电站动力源是柴油机,柴油机运转时的主要激励包括柴油机倾倒力矩、柴油机惯性力和惯性力矩,以及其他设备的惯性离心力。对油机工作振动进行试验测试,可以准确获得油机对发射车的振动激励特性,并用所测得的振动加速度数据进行发射车动力学载荷施加和模型校验。

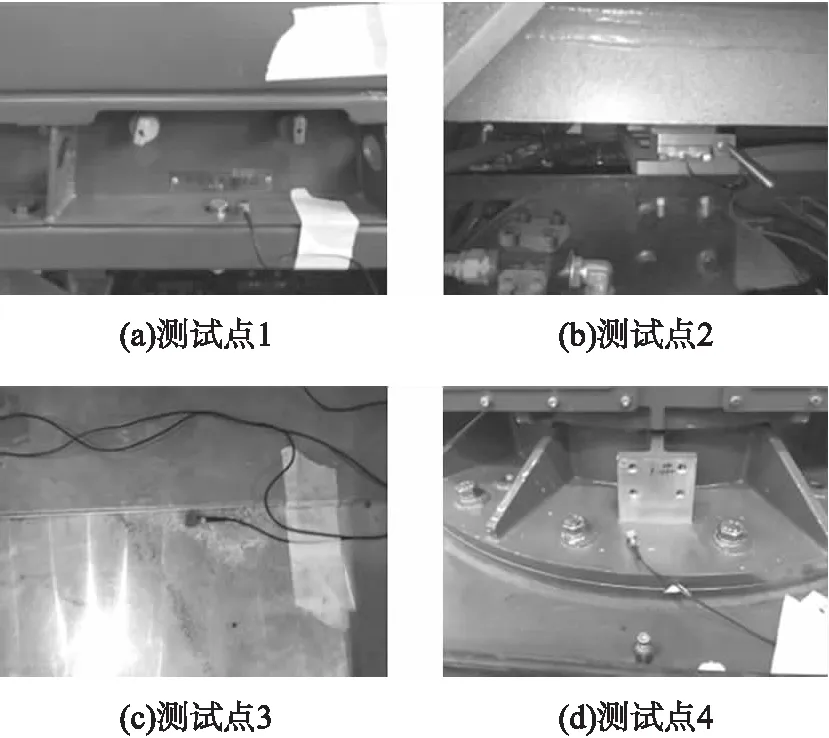

在发射车上沿车纵向方向从前向后布置高低方向加速度测试传感器,如图4所示。其中:

①测试点1布置于油机底座上,反映油机振动激励特性;

②测试点2布置于车架上的锁紧销座上,反映安装平台下方车架上受到的振动冲击特性;

③测试点3布置于安装平台内部底部,反映安装平台内设备安装面受到的振动冲击特性;

④测试点4布置于安装平台顶部发射装置基座上,反映发射装置基座受到的振动冲击特性。

图4 发射车油机振动试验测试点布置

测试点1实测测得的油机在高低方向上5 s时间段内的振动特性结果曲线如图5所示。

图5 油机高低方向振动特性测试结果

3.2.2 油机振动激励载荷的施加

测试点1布置于油机外壳与油机支架固结处,获取油机工作振动对油机支架的冲击影响。根据油机振动质量换算出油机振动冲击力,以周期正弦交变作用力形式施加于油机上,即

F(t)=mamsin(2πft)

(7)

式中:F为油机振动作用力;t为振动时间;m为油机振动质量;am为振动加速度峰值;f为油机工作振动频率,油机发动机稳定工作转速为3 000 r/min,则油机振动冲击频率f=50 Hz。

4 发射车振动特性仿真分析

4.1 模型验证

根据油机振动试验中测试点布置位置,在发射车动力学模型中设定相同位置的测试点。对发射车受到油机振动激励下的振动加速度进行仿真分析,仿真结果和试验结果的对比如表2所示。

表2 振动加速度均方根值对比

由表3中结果可以看出,仿真结果与试验结果的符合度较高,并由此可知:

①油机振动通过油机支架、底盘悬架和轮胎向车体后部设备传递,传递至锁紧销座上时振动衰减85.4%,传递至安装平台内底面和发射装置基座处振动衰减88.9%。油机支架结构柔性和底盘悬架、轮胎柔性对振动的衰减、吸收效果明显。考虑发射车底盘悬架和轮胎的弹性作用,以及油机支架的柔性,所建立的发射车动力学模型可以较为准确地反映油机支架对油机振动的衰减和吸收作用。

②将安装平台与车架之间的锁紧销座作用按照轴套力约束建模,并考虑其间隙特征设定合适的刚度和阻尼,可以有效模拟锁紧销座内部滑移、接触和摩擦对振动的吸收、衰减作用。

由上可知,针对油机振动仿真的发射车动力学建模方法可行,所建模型能够有效反映油机振动在发射车上的传递特性,具备较好的准确性和可信度。

4.2 油机振动-底盘耦合动态特性分析

以50 Hz周期力的形式,在油机上施加高低方向的作用力,对油机对发射车的振动冲击影响进行动力学仿真分析。

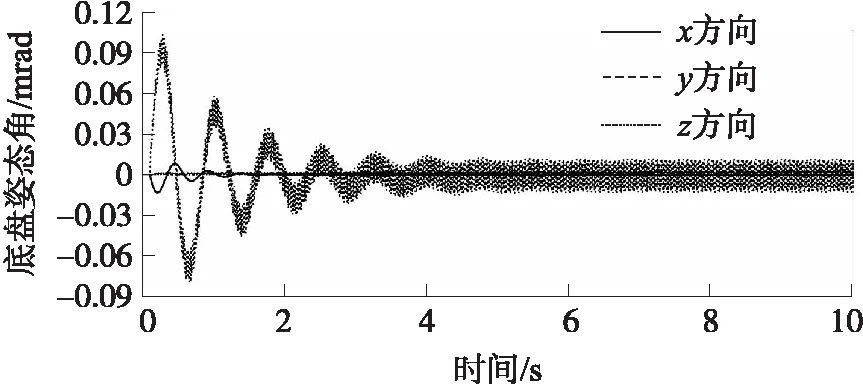

油机启动后,油机振动激励下的发射车底盘姿态在x,y,z方向上的角位移曲线如图6所示。

图6 油机振动激励下的底盘姿态角位移对比

由图6中结果可以看出,油机开启后的振动会引起发射车底盘姿态的变化,进而引起发射装置安装平台的姿态变化。受到油机偏置车体一侧安装的影响,油机振动引起的发射车底盘在左右和高低方向上的姿态角度变化明显大于另外2个方向。对其姿态角响应进行频谱分析,结果表明姿态角响应主要体现为1.34 Hz和50 Hz的姿态角变化,前者为与底盘悬架和轮胎柔性相关的底盘在左右方向上的自由振动,后者为油机工作振动所导致的强迫振动。

油机振动引起的发射装置在高低、方位方向上的初始指向振动角速度如图7所示。

图7 发射装置高低、方位指向角速度

从图7的仿真结果可以看出,油机的振动传递至安装平台上,再传递至发射装置上。尽管振动有所衰减,在振动稳定后,仍会引起发射装置方位和高低初始指向振动。由于油机偏置车体一侧安装,振动稳定后方位方向上的角速度波动幅值为高低方向上的2倍。

4.3 复合激励下的发射车动态特性分析

在发射车实际作战过程中,油机振动、发射装置调转惯性力,以及底盘悬架和轮胎柔性之间始终在进行耦合作用。复合激励引起发射车底盘姿态和发射装置基座姿态变化,并改变发射装置的指向精度。

按照发射装置的随动运动设计要求,定义发射装置随动运动为先进行高低、方位大调转(0~3 s),随后进行高低、方位方向上的稳定跟踪(匀速调转,3~8 s),最后运动停止并对目标定点指向(8~10 s)。将该运动以旋转驱动约束加载于发射装置随动部分。同时,施加油机振动载荷,对复合激励下的发射车动力学模型进行仿真计算,得到油机振动、底盘柔性以及随动调转耦合作用时发射装置的指向角度偏差。

稳定跟踪阶段,发射装置在发射车横滚方向上的角速度曲线如图8所示。

图8 复合激励下发射装置基座横滚角速度对比

在油机振动、底盘柔性以及发射装置调转惯性力的耦合作用下,发射装置的指向角度偏差如图9所示。

图9 发射装置指向角度偏差

在发射装置随动稳定跟踪过程中,油机振动引起的发射装置指向角度偏差变化量如图10所示。

图10 油机振动激励下的发射装置指向角度偏差变化量

由图8中结果可知,当发射车油机未开启时,在稳定跟踪阶段内发射装置随动运动所引起的基座横滚角速度波动范围为-0.236~+0.152 mrad·s-1,而当油机开启后,发射装置基座横滚角速度波动范围增大至-4.271~+4.192 mrad·s-1,说明油机偏置安装以及油机振动激励明显降低了发射装置基座的稳定性。

由图9中结果可知,随动调转和油机振动引起发射车底盘和安装平台姿态角度变化,造成发射装置的指向角度偏差。对结果频谱分析可知,指向角度偏差主要体现为由调转惯性力引起的底盘姿态变化相关的低频振动(不超过2 Hz),50 Hz的油机振动所占比重很微小。

在3~5 s内,发射装置指向车头方向,5 s后发射装置指向车侧。由于发射车底盘纵向支承刚度相对横向支承刚度更高,故图10中3~5 s时间段内发射装置指向角度偏差的变化量较小。对图10中发射装置指向角度偏差变化量曲线进行标准差分析后可知,当油机振动开启后,油机振动与随动调转的惯性力叠加作用,导致相比于无油机振动影响时,发射装置指向精度增大6.17 μrad。在该发射装置随动稳定跟踪试验中,开启油机后发射装置指向精度相对未开启油机时增大7.22 μrad,说明采用本文所建立的发射车动力学模型具备较高的置信度。

5 结论

通过对发射车在油机运转激励下的典型工况进行动力学建模和仿真,得到了发射车在油机振动激励下的振动传递特性,以及在油机振动、底盘悬架和轮胎柔性、发射装置随动调转三者复合激励下的发射车动态响应特性。得出以下结论:

①考虑底盘悬架、轮胎柔性,将油机支架作为柔性体建模,考虑锁紧销座内部间隙特征以及锁紧销座内部摩擦和接触力,所建立的发射车动力学模型能够具备较好的置信度。

②受底盘悬架、轮胎以及油机支架结构柔性以及锁紧销座内部摩擦作用,油机振动在向车体后部设备的传递过程中逐渐被吸收和衰减。其中发射车底盘悬架弹性运动、轮胎柔性和油机支架结构柔性对油机振动的衰减和吸收作用明显。

③油机振动传递至发射装置上的残余振动冲击引起的发射装置指向偏差,对高精度武器发射装置的指向精度影响不可忽略。