微冻对鸡胸肉贮藏品质及肌原纤维蛋白特性的影响

2021-03-22王新新郭婷婷季秋雅

付 倩,孙 颖,王新新,郭婷婷,季秋雅,梅 林*

微冻对鸡胸肉贮藏品质及肌原纤维蛋白特性的影响

付 倩1, 2,孙 颖1, 2,王新新1, 2,郭婷婷1, 2,季秋雅1, 2,梅 林1, 2*

(1. 安徽农业大学茶与食品科技学院,合肥 230036;2. 安徽省农产品加工工程实验室,合肥 230036)

为探讨鸡肉在两种贮藏方式下鸡肉品质的变化情况,为鸡肉的保鲜提供参考。将新鲜鸡胸肉分别贮藏于常规冷却(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)条件下,对鸡胸肉的新鲜度、肌原纤维蛋白理化、乳化特性及水分状态和含量等指标进行测定。结果表明:相比0 ~ 4 ℃冷藏,微冻有效延缓了贮藏期鸡胸肉pH值、TAC和TVB-N值的上升过程(< 0.05),感官评分在第15天仍在5分以上;针对肌原纤维蛋白特性,微冻贮藏条件下,肌原纤维蛋白的质量浓度、溶解度、总巯基和活性巯基含量、乳化能力指标均显著优于同期常规冷却保鲜(< 0.05),且黏度上升缓慢;另外,冷藏鸡胸肉T23值和S23峰面积的变化显著(< 0.05),而微冻贮藏鸡胸肉T23值和S23峰面积随贮藏时间变化减缓,能够有效保持肉品的保水性能。可见,微冻贮藏成本低,对设备要求低,且能够有效阻止微生物繁殖、减缓肉品腐败进程,抑制肌原纤维蛋白的分解和变性程度,保护肉品的保水能力,在肉品保鲜应用中具有良好的应用价值。

鸡胸肉;冷藏;微冻保鲜;肌原纤维蛋白;品质指标

鸡肉是我国主要食用肉类之一,具有高蛋白、低脂肪、低胆固醇,且氨基酸种类丰富、消化率高、易被人体吸收等特点[1],广受消费者的欢迎。但由于鸡肉营养丰富,适宜微生物生长繁殖,极易腐败;另外,随着食品工业化进程的加速,对原料肉品质要求日益提高,原料肉贮藏期长短及贮藏品质决定了企业产品的销售半径,严重制约中式快餐企业规模化的推进,因此,延长鸡肉的货架期刻不容缓。许多科研人员针对鸡肉的贮藏方法已经进行了大量的研究,主要集中在以下几种方法:低温冷藏保鲜、低水分活性保鲜、辐射保鲜、化学保鲜、生物保鲜等[2],其中低温冷藏保鲜仍然是目前鲜肉保鲜最为普及的方法。

低温冷藏保鲜是人们普遍采用的技术,一般有0 ~ 4 ℃的冷却保鲜和低于0 ℃的冷冻保鲜两种方式。冷鲜肉是指屠宰后始终持续在0 ~ 4 ℃范围内的鲜肉[3],它具有良好的营养价值、口感风味和安全性,可以避免农贸市场现场因屠宰造成的潜在疾病危害,已渐渐成为我国鸡肉消费的主流方向。然而,在4 ℃左右的传统冷藏温度条件下,鸡肉的腐败速度仍然较快,鸡肉的保鲜时间较短,难以满足市场需要,造成较大的损失。冷冻肉是指将屠宰的胴体或分割肉经过冷加工,使其呈冻结状态的肉,一般将其置于–18 ~–23 ℃的环境中,使肉中心温度下降到–18 ℃之下[4-5]。这使大部分致病菌停止生长繁殖,可保存较长时间,但缺点也较为显著:如冰晶对肌原纤维蛋白破坏严重,解冻后营养流失严重,表面水分极易升华,成本高推广难等[6]。冰温保鲜现在虽是研究热点,并已证实对肉品结构、风味及营养都能起到良好的贮藏保鲜效果,但该技术要求设备精准控温,在实际应用推广中带来了较大局限性。而微冻保鲜是一种介于两者之间的中间温度带保鲜方式,有着良好的应用前景。

微冻保鲜一般是指冰点到–5 ℃范围内的温度段,会有部分结冰,最早在水产品中开始运用,后推广到各种食品保鲜中[7]。鲁礼明等[8]发现在微冻–3 ℃下,猪里脊肉的贮藏期为18 d左右;魏娜等[9]发现–5.5 ℃微冻的常压鸡汤货架期预测值为100 d。该温度段能有效抑制微生物生长和酶活性,相比冷冻保鲜更节约能源和成本,且汁液流失少。微冻保鲜相比其他低温保鲜技术,既能够有效延长产品保藏期,又能有效降低冰晶对产品的损伤,同时易操作,对设备要求低,更符合实际生产需求,具有更好的应用推广空间。然而,目前围绕冰温对新鲜肉品保鲜影响研究处于起步阶段,多集中于对贮藏过程中微生物指标、肉色、挥发性盐基氮等新鲜度的基础指标评定,对肉质加工特性,尤其是肌原纤维蛋白乳化和凝胶特性影响报道较少。

因此,本研究对–3 ~–5 ℃条件下贮藏的鸡肉与0 ~ 4 ℃的进行对比,测定分析鸡肉贮藏过程中新鲜度指标、肌原纤维蛋白加工特性指标的变化,以期为生鲜鸡肉的冰温保鲜提供参考,为提高鸡肉宰后品质、延长保鲜期提供理论基础。

1 材料与方法

1.1 材料

鸡肉(由安徽老乡鸡餐饮有限公司提供,180日龄,三黄鸡,正规屠宰工艺统一屠宰)、砧板、菜刀、不锈钢汤锅、1 000 mL烧杯、棉线、筷子、一次性手套、保鲜袋、称量纸、滤纸和脱脂棉。

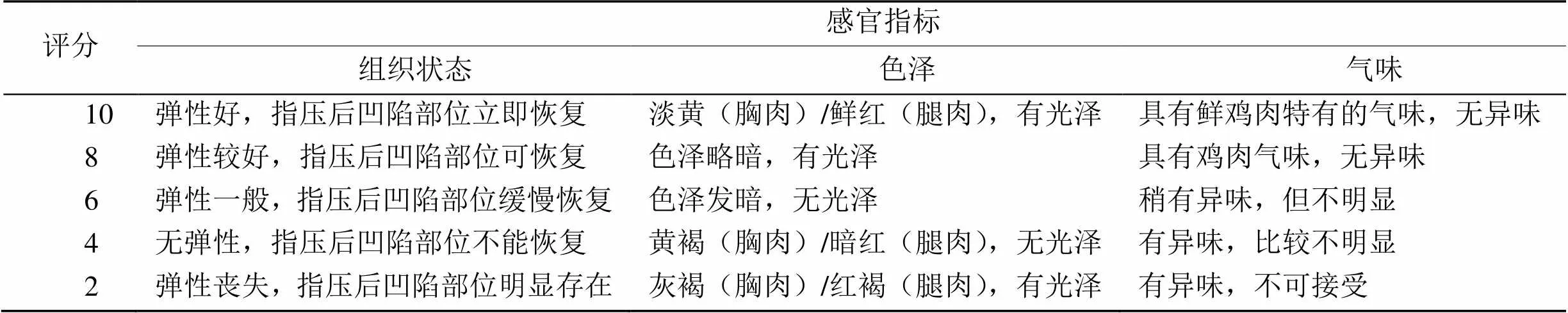

表1 感官评定

BCD-182TCS冰箱,BC/BD-102HT冰箱,青岛海尔股份有限公司;179A-T1温度记录仪,上海艾普瑞精密光电有限公司;CP224C电子天平,上海奥豪斯仪器有限公司;CR-400色差仪,日本柯尼卡美能达有限公司;TA-XT plus质构仪,英国SMS公司;PHS-3C pH计,上海仪电科学仪器有限公司;C-LM3B数显式肌肉嫩度仪,北京龙德泰达生物技术有限公司;CH2114E电磁炉,广东格兰仕集团有限公司。

1.2 方法

1.2.1 冰箱温度的调节 本研究以0 ~ 4 ℃为对照组,微冻组(–3 ~–5 ℃)为实验组进行。将温度记录仪的探头置于各冰箱的中层,调节各冰箱档位使温度分别稳定在0 ~ 4 ℃和–3 ~–5 ℃范围内。

1.2.2 样品处理 将宰后整鸡及时在洁净的环境中进行分割处理,并用市售保鲜袋分装包装,每袋内大约含有250 g鸡胸肉,平均放置于已调节好温度的冰箱中,在第1、2、3、4、5、6、7、9、11、13和第15 天时取样测定鸡胸肉的新鲜度指标,在第2、4、6、8、10、12和第14 天取样测定鸡胸肉的蛋白特性和水分状态及含量的变化。其中,微冻组样品取出后,先置于4℃条件下进行全解冻(0 ℃)再进行后续试验。

1.2.3 鸡胸肉新鲜度指标的测定 (1)感官评定。按照GB2707—2016[10]进行,取各温度段的鸡胸肉适量,放于干净的白瓷盘中,在自然光下观察肉的色泽和组织状态,并闻其气味[11]。采用5段评分法[12],具体评分标准见表1,结果用各项指标评分相加后取平均值表示。

(2)pH值的测定。参考GB 5009.237—2016[13]进行测定,用已校准的pH计分别测定各温度段的鸡胸肉pH值,每个样品测定3次。

(3)菌落总数的测定。根据GB4789.2—2010《食品微生物学检验菌落总数测定》[14],来测定菌落总数(total aerobic count,TAC)。称取10 g剪碎的鸡肉样品于无菌三角瓶中,向其中加入90 mL 0.85%的无菌生理盐水,充分振荡静置后取上层清液1 mL,然后用无菌生理盐水进行10倍梯度稀释,分别取3个稀释度的样品匀液各1 mL到无菌培养皿内,用平板计数琼脂在(37 ± 1)℃培养(48 ± 2)h。培养计数,所有计数表达为l g·(cfu·g)-1。

(4)挥发性盐基氮的测定。根据GB5009.228—2016[15],使用半微量凯氏定氮法来测定挥发性盐基氮的含量(total volatile basic nitrogen,TVB-N)。

1.2.4 鸡胸肉肌原纤维蛋白理化和乳化特性的测定

(1)肌原纤维蛋白的提取。参照Cao等[16]的研究方法并稍作修改:将50 g左右鸡胸肉切成肉糜,加入250 mL低盐缓冲液(0.05 mol·L-1NaCl,20 mmol·L-1Tris-HCl,pH 7.5)浸提,高速离心机后去除上清液(4 500×g,10 min),然后用4倍体积的高盐缓冲液(0.45 mol·L-1NaCl,20 mmol·L-1Tris-HCl,pH 7.5)浸提所得沉淀,冷藏于4 ℃冰箱放置22 h后再高速离心,用水稀释沉淀30 min后高速离心(12 000 ×g,15 min),收集沉淀,该所得沉淀即为纯化的肌原纤维蛋白。将提取的肌原纤维蛋白保存于烧杯中,并且保存于0 ~ 4 ℃冰箱中,48 h内使用。

(2)肌原纤维蛋白质量浓度的测定。采用孙金龙等给出的双缩脲法[17]测定肌原纤维蛋白的质量浓度。

(3)肌原纤维蛋白溶解度的测定。参考文献[18],取5 mL质量浓度为4 mg·mL-1的蛋白溶液于离心管内,低速离心(1 500×g,10 min),取2 mL上清液于试管中并加入8 mL双缩脲指示剂混合均匀,将试管放在20 ~ 25 ℃恒温水浴锅中保温30 min,采用磷酸盐缓冲液作为空白对照,用紫外分光光度仪测定其在540 nm处的吸光度值,每个样品段平行测定3次。

溶解度=离心后蛋白质量浓度/离心前蛋白质浓度×100%

(4)总巯基和活性巯基含量的测定。根据Pan等[19]的方法并作适当修改。采用吸光度法测定总巯基的含量:取0.1 mL肌原纤维蛋白样品溶液(4 mg·mL-1)于试管中,依次滴加含量的测定:取4 mg·mL-1肌原纤维蛋白溶液0.1 mL,依次加入0.9 mL 0.2 mol·L-1Tris-HCl缓冲液(pH 6.8,含8 mol·L-1尿素、2%十二烷基磺酸钠、10 mol·L-1乙二胺四乙酸、0.1 mL 0.1% DTNB),混合均匀后将试管放在40 ℃恒温水浴锅中保温25 min,用酶标仪测定其在412 nm处的吸光度值A,用磷酸缓冲液作空白对照,每个样品平行测定3次。活性巯基的测定:取5.5 mL肌原纤维蛋白溶液(4 mg·mL-1)于试管中,滴加0.1 mL DTNB,置于4 ℃冰箱中反应1 h,之后用酶标仪测定其在412 nm处的吸光度值,用磷酸缓冲液作空白对照,每个样品平行测定3次。

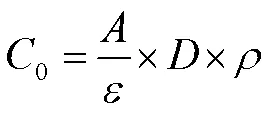

式中:为巯基的浓度,mol·L-1;为412 nm波长处的吸光度;ε为摩尔消光系数,此处为13 600 mol·L-1;为稀释倍数;为蛋白质量浓度,mg·mL-1。

(5)黏度的测定。向20 mL肌原纤维蛋白溶液(4 mg·mL-1)中加入5 mL大豆油,用匀浆机搅拌(8 000 r·min-1,1 min),然后置于旋转黏度计的测量杯中,用4号转子在60 r·min-1下旋转1 min后迅速测定乳状液的黏度值[17]。待读数稳定后记录数值,该值即为肌原纤维蛋白溶液的黏度值,每个样品平行测定3次。

(6)乳化能力(EC)的测定。乳化能力的测定采用电导率法[20]。向30 mL肌原纤维蛋白溶液(4 mg·mL-1)中加入5 mL大豆油,用匀浆机搅拌(8 000 r·min-1,1 min),将电导率仪的测量电极插入到溶液中,观察电导率仪的数值变化。每次以5 mL的加油量为一个梯度,重复先前的步骤向体系中添加大豆油,直至电导率值发生突变,此时的加油量即为该乳状液的乳化能力,每个样品平行测定3次。

1.2.5 水分分布及组成 参照谢小雷等[21]的方法,采用核磁共振分析软件中的CPMC脉冲序列测定样品中的横向弛豫时间T2。将精确称量的样品置于核磁共振成像仪永磁场中心位置的射频线圈中心,进行磁共振波谱测定。CPMC脉冲序列参数为:主频23 MHz、偏移频率286.781 3 kHz,900脉冲时间17 μs;1 800脉冲时间35 μs;采样点数54 996;重复时间3 000 ms;累加次数4次;回波数20 000。

1.2.6 数据处理 使用Excel 2016、SPSS 18.0软件及Origin 8.0软件对所得数据进行分析处理,结果用平均值±标准差表示。

2 结果与分析

2.1 不同贮藏温度对鸡肉感官的影响

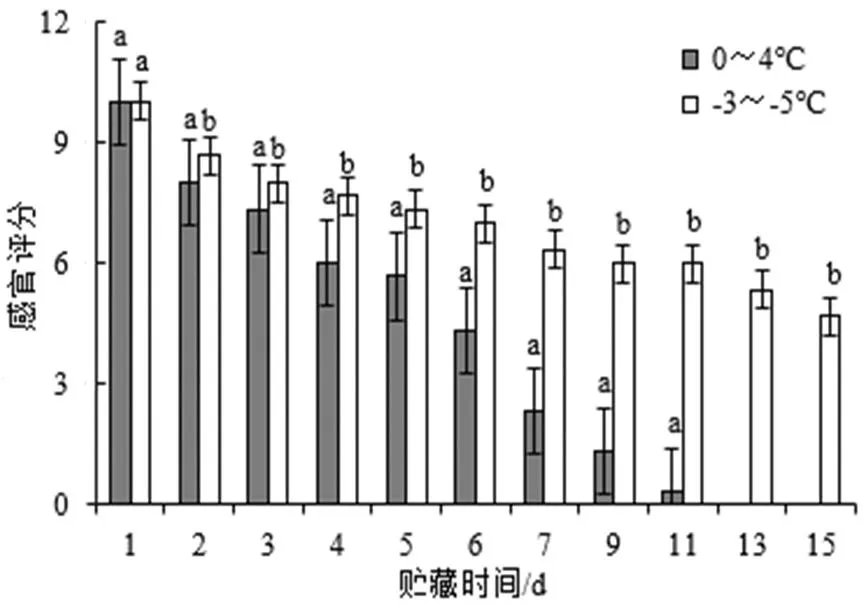

由图1明显可见,两种温度条件鸡肉的感官综合评分均下降,0 ~ 4 ℃实验组差异显著(< 0.05),实验组间从2 天起具有显著性差异(< 0.05)。而且0 ~ 4 ℃的变质速度最快,到第6 天时已降为5分以下,感官较差。从感官角度评价,此时可判定为已变质。–3 ~–5 ℃下的评分最高,第15天时还在5分以上,保鲜效果最好,无明显变质现象。

图1 不同贮藏温度下感官评定总分

Figure 1 Scores of sensory evaluation at different storage temperature

2.2 不同贮藏温度对鸡肉pH值的影响

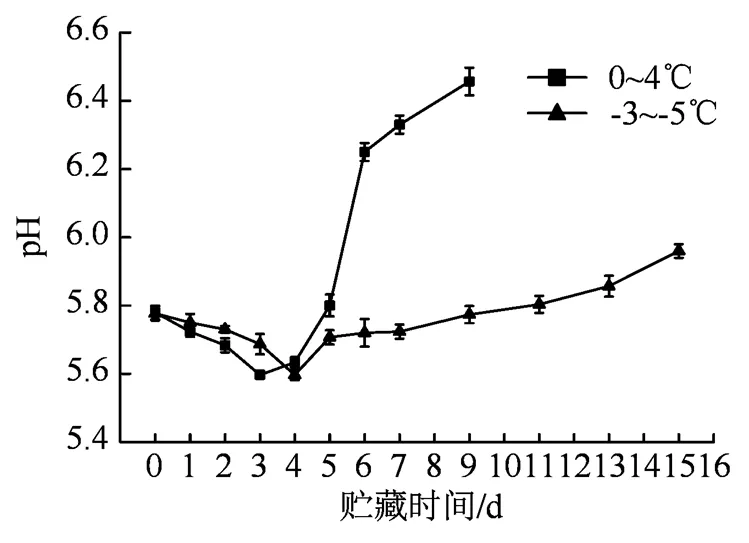

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间pH值的变化如图2所示。随着贮藏时间的延长,两种不同贮藏温度下鸡胸肉的pH值整体都是呈现先下降后上升的趋势。肉类pH值对新鲜度的判定具有一定的标准:新鲜肉的pH值一般在5.6左右,一级鲜度在5.8 ~ 6.2,二极鲜度在6.3 ~ 6.6,变质肉为6.77以上[22]。鸡胸肉的初始pH值为5.78,冷藏条件下鸡胸肉的pH值在第3 天下降到5.60,微冻贮藏下鸡胸肉的pH值在第4 天下降到5.60;贮藏前期pH值的下降是因为肌肉正处于排酸阶段,肌糖原会发生无氧酵解产生乳酸[23-24]以及三磷酸腺苷(ATP)分解后会产生无机磷酸[25]。随后冷藏鸡胸肉的pH值显著上升(< 0.05),在第8 天达到最大值6.4。相比冷藏,微冻贮藏下鸡胸肉的pH值上升得比较缓慢,差异不显著(> 0.05),在第15 天时,微冻贮藏样品上升到5.96,保鲜效果更好。贮藏后期鸡胸肉pH值的上升是由于在贮藏过程中内源蛋白酶及腐败微生物会分解肌肉蛋白质,蛋白质被降解成氨、胺类及其他碱性的含氮物质,从而引起pH值上升[26-28]。

图 2 不同贮藏温度下鸡胸肉pH值变化

Figure 2 Changes in pH value of chicken breast at different storage temperature

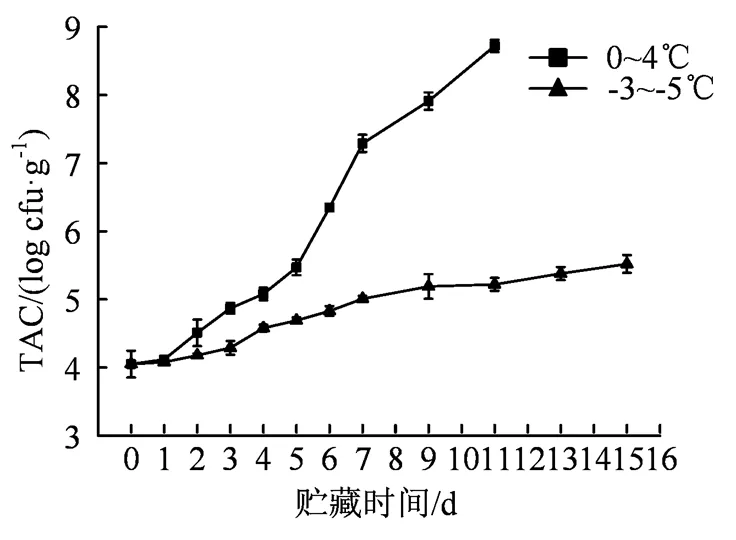

2.3 不同贮藏温度下菌落总数(TAC)的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间TAC值的变化如图3所示。两种不同贮藏温度下鸡胸肉的TAC均随着贮藏时间延长而显著上升(< 0.05),根据NY5029—2008冷鲜畜禽肉微生物标准中的规定,鸡肉一级鲜度的菌落总数≤ 1 × 106cfu·g-1。鸡胸肉的初始TAC是4.05 cfu·g-1,冷藏样品的TAC上升速度比微冻贮藏快。冷藏样品贮藏到第6 天菌落总数就已经超过NY5029—2008对鲜、冻鸡肉TAC的要求,而微冻贮藏的TAC在第15 天还没有超过一级鲜度的范围,微生物呈缓慢增长趋势,表明更低温度的微冻贮藏能够显著抑制微生物的生长。综上,冷藏鸡胸肉的货架期是6 d,微冻贮藏下鸡胸肉的货架期可维持15 d以上。

图3 不同贮藏温度下鸡胸肉TAC值的变化

Figure 3 Changes in TAC value of chicken breast meat at different storage temperature

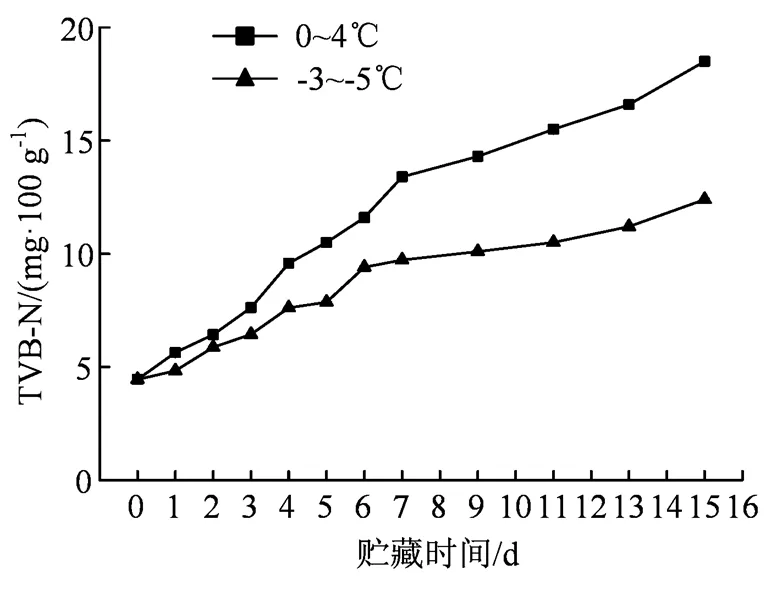

2.4 不同贮藏温度下挥发性盐基氮(TVB-N)变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间TVB-N值的变化如图4所示。随着贮藏时间延长,两种贮藏温度下的TVB-N值均显著上升(< 0.05),根据GB16869—2005《鲜、冻禽类产品的卫生标准》[29]中规定,鲜、冻禽类要求一级鲜度挥发性盐基氮(TVB-N)的含量≤ 15 mg·100 g-1,二级鲜度挥发性盐基氮(TVB-N)的含量≤ 20 mg·100 g-1。鸡胸肉的初始TVB-N值是4.05 mg·100 g-1,冷藏鸡胸肉贮藏到第7 天,TVB-N值达到14.57 mg·100 g-1,接近标准要求,在第9天以上超出二级鲜度。而微冻贮藏条件下的鸡肉,在第11 天时,TVB-N值为13.56 mg·100 g-1,仍保持在一级鲜度范围内。实验结果表明,微冻贮藏对蛋白氧化和含氮有机物的降解有更好的抑制作用。

图4 不同贮藏温度下鸡胸肉TVB-N值的变化

Figure 4 Changes in TVB-N value of chicken breast meat at different storage temperature

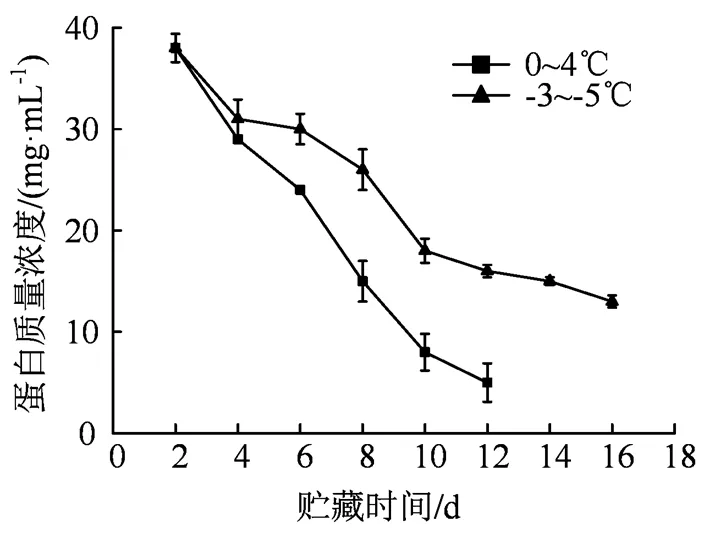

图5 不同贮藏温度下鸡胸肉蛋白质量浓度的变化

Figure 5 Changes in protein content of chicken breast meat at different storage temperature

2.5 肌原纤维蛋白质量浓度的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间肌原纤维蛋白质量浓度的变化结果(图5)显示,随着贮藏时间延长,两种贮藏温度下鸡胸肉蛋白质量浓度均呈显著下降趋势(< 0.05),下降的速度是冷藏>微冻,初始蛋白质量浓度为38 mg·mL-1,贮藏到第12 天,冷藏鸡肉蛋白质量浓度下降到5 mg·mL-1,第14 天,微冻贮藏鸡胸肉蛋白质量浓度为15 mg·mL-1。随着贮藏时间的延长,大量微生物的繁殖会使细胞内的生化反应加剧,细胞结构也会被破坏,肌原纤维蛋白质量浓度降解的速率就越快;其次微冻贮藏形成的冰晶在一定程度上破坏了细胞结构,也会使肌原纤维蛋白降解。

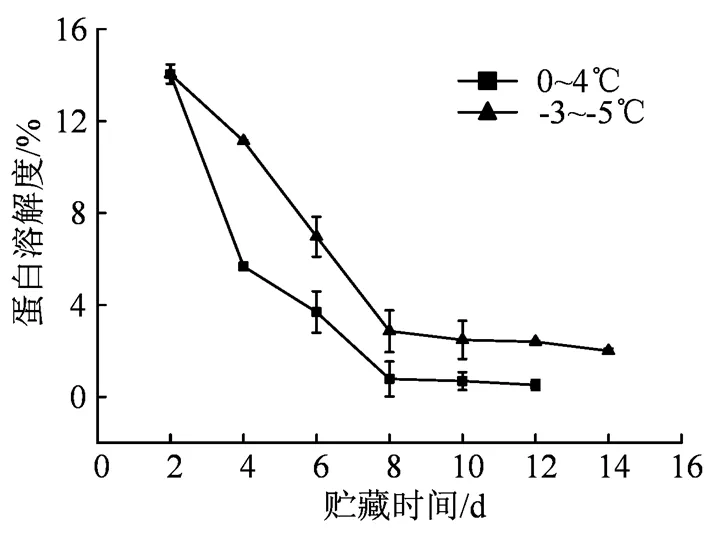

2.6 肌原纤维蛋白溶解度的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间肌原纤维蛋白溶解度的变化如图6所示。蛋白质溶解度是评价肌肉蛋白质变性程度主要指标之一,溶解度越低说明蛋白聚集程度越高,常伴随严重的变性现象[30]。从图6中可以看出,随着贮藏时间延长,两种贮藏温度下鸡胸肉蛋白溶解度均呈显著下降趋势(< 0.05),蛋白质的溶解度主要与pH、离子强度和温度有关。本实验体现的是温度对溶解度的影响,而有资料表明在冻藏期间,会通过二硫键造成肌原纤维蛋白的交联聚集,引起蛋白提取率低的现象[31]。因此,冷藏样品的蛋白溶解度下降速度最快,微冻贮藏的样品蛋白质溶解度变化差异不大。还有文献报道肌原纤维蛋白的溶解度与乳化能力有相关性[20]。

图6 不同贮藏温度下鸡胸肉蛋白溶解度的变化

Figure 6 Changes in protein solubility of chicken breast meat at different storage temperature

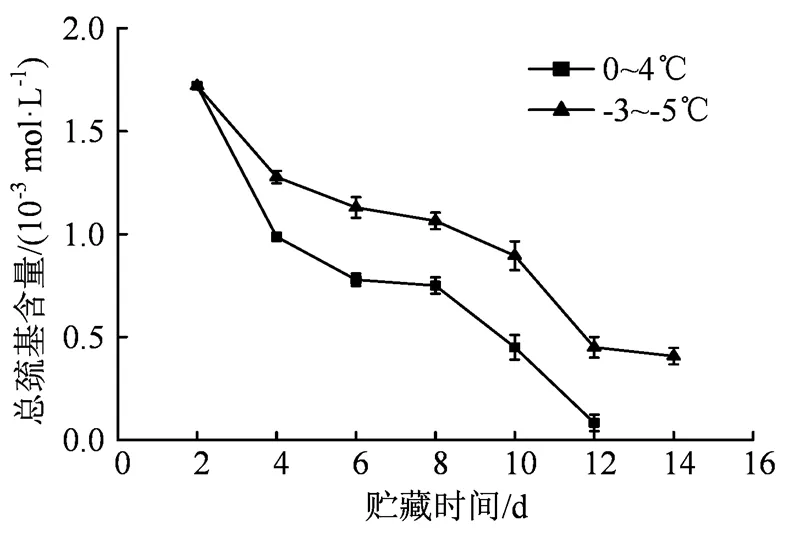

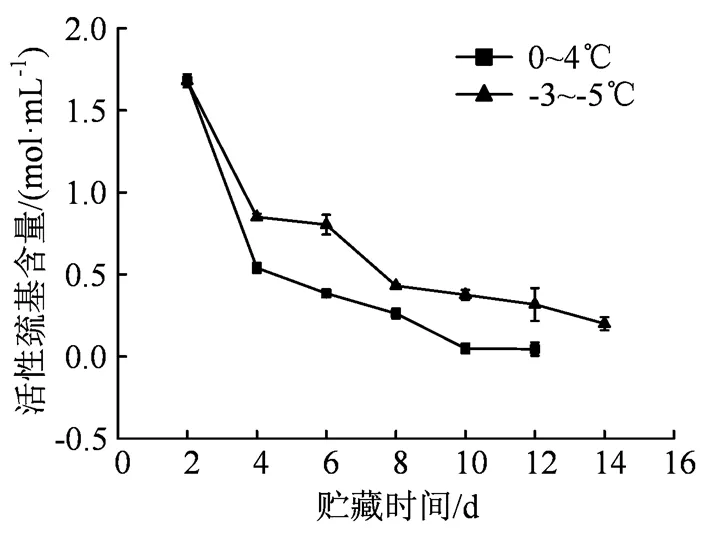

2.7 肌原纤维蛋白总巯基和活性巯基含量的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5℃)贮藏期间总巯基和活性巯基含量的变化分别如图7和8所示。肌原纤维蛋白中含有大量的巯基,在冻结过程中巯基会发生氧化,形成二硫键,因此,测定肌原纤维蛋白的巯基含量可反映其氧化变性的程度[32]。从图7和 8中可以看出,随着贮藏时间延长,两种贮藏温度下鸡胸肉蛋白质总巯基含量和活性巯基含量均呈显著下降趋势(< 0.05)。初始时,鸡胸肉蛋白质总巯基和活性巯基的含量分别为1.72×10-3和1.68×10-3mol·L-1。4 ℃下鸡胸肉贮藏到第10 天,总巯基和活性巯基的含量均分别快速降到了0.08×10-3mol·L-1和0.05×10-3mol·L-1,而微冻贮藏样品的总巯基和游离巯基含量分别在第14 天才降低到0.41×10-3mol·L-1和0.20×10-3mol·L-1,均高于冷藏样品。可能是由于随着冷藏时间的增加,巯基大量的暴露,被氧化为二硫键。因此,巯基含量下降迅速[6]。与冷藏相比,微冻贮藏能够显著降低巯基含量下降的速度。可能是因为肌原纤维蛋白的部分结冰减少了巯基的暴露和氧化。因此,微冻贮藏有利于抑制鸡胸肉肌原纤维蛋白的氧化变性。

图7 不同贮藏温度下鸡胸肉总巯基含量的变化

Figure 7 Changes in total sulfhydryl content of chicken breast meat at different storage temperature

图8 不同贮藏温度下鸡胸肉活性巯基含量的变化

Figure 8 Changes in active sulfhydryl content of chicken breast meat at different storage temperature

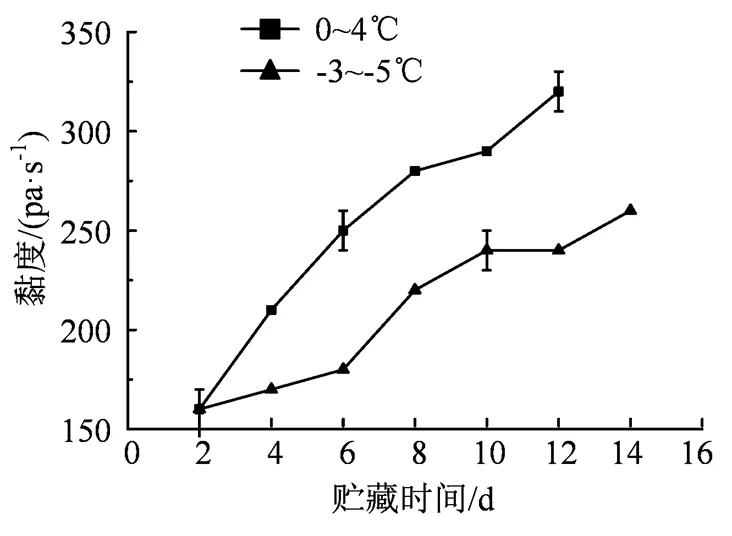

2.8 肌原纤维蛋白黏度的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间肌原纤维蛋白黏度的变化结果(图9)显示,随着贮藏时间的延长,两种贮藏温度下鸡胸肉肌原纤维蛋白的黏度值均呈显著上升的趋势(< 0.05),冷藏条件下样品的黏度值上升的速度最快,样品初始值是160 pa·s,冷藏到第12 天样品黏度值达到320 pa·s,而在第14 天,微冻贮藏条件下样品的黏度值分仅260 pa·s,可见,贮藏温度越低,越能有效抑制样品黏度值的上升。黏度值的上升是因为随贮藏过程中内源酶和腐败微生物使得鸡肉变质后,肉质会出现黏性和潮湿现象。

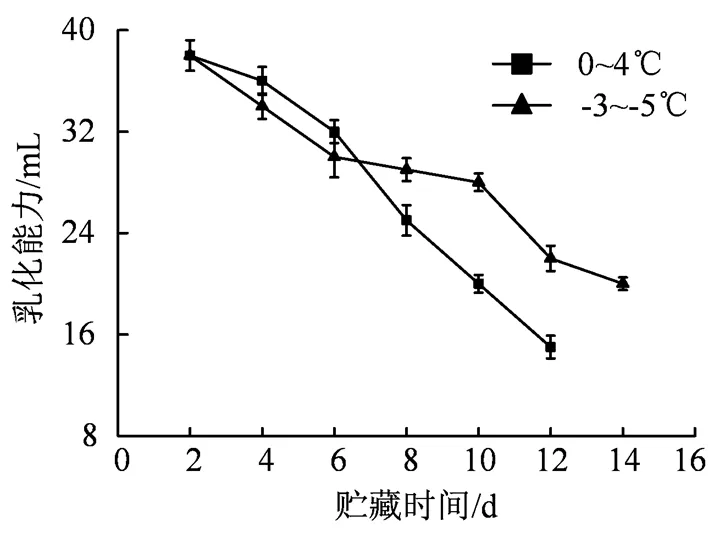

2.9 肌原纤维蛋白乳化能力的变化

鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏期间肌原纤维蛋白乳化能力的变化结果(图10)显示,随着贮藏时间的延长,两种贮藏温度下鸡胸肉的乳化能力呈逐渐下降的趋势(< 0.05)。在贮藏前6 d,冷藏鸡胸肉的乳化能力高于微冻贮藏,可能因为冰晶破坏了蛋白的结构,使得乳化能力较低,贮藏后期,冷藏鸡胸肉的乳化能力又低于微冻贮藏,是因为鸡肉的腐败变质,蛋白乳化能力变差。

图9 不同贮藏温度下鸡胸肉黏度的变化

Figure 9 Changes in viscosity of chicken breast meat at dif ferent storage temperature

图10 不同贮藏温度下鸡胸肉乳化能力的变化

Figure 10 Changes in emulsifying ability of chicken breast meat at different storage temperature

2.10 水分组成和含量的变化

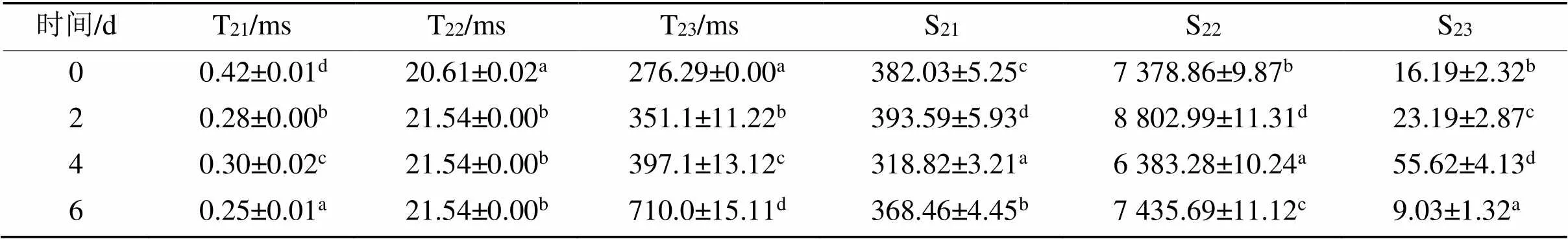

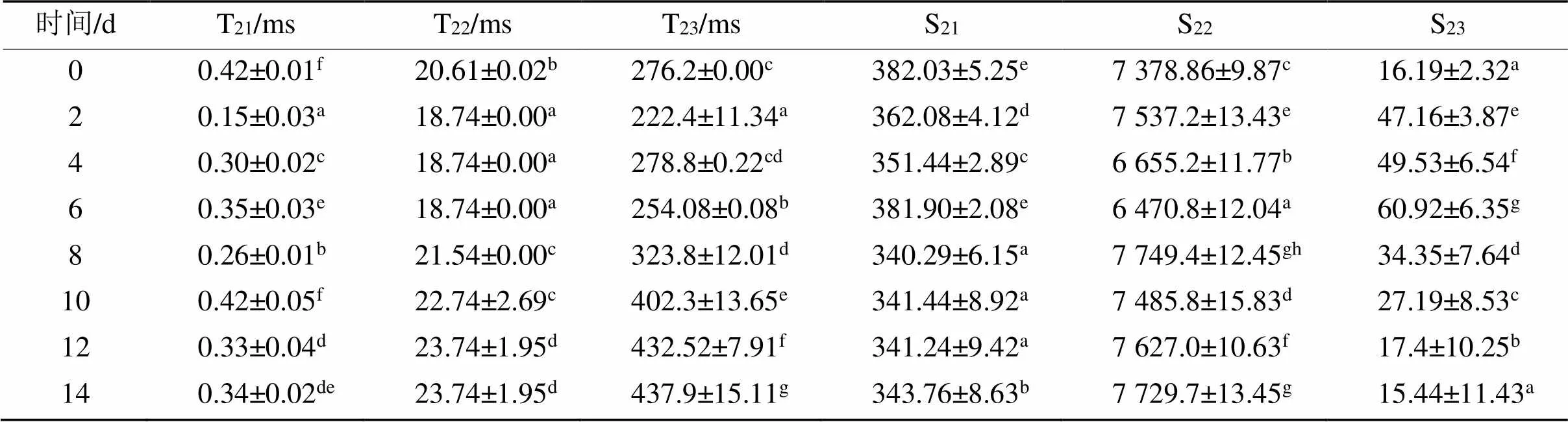

表2和表3分别表示在两种贮藏条件下,鸡胸肉的T2弛豫时间分布变化情况。在整个贮藏期间,随着贮藏时间的增加,两种贮藏温度下鸡胸肉的T21值无显著变化,平均值在0.2 ~ 0.4 ms之间。两种贮藏温度下鸡肉的T22值均稳定在21.54 ms左右无变化,说明随着贮藏时间的延长,鸡胸肉中结合水和不易流动水与底物的结合程度改变很小。两种贮藏温度下鸡胸肉的T23值均差异显著(0.05),自由水随着贮藏时间的延长均呈现出峰值向较长时间方向移动的规律。说明在贮藏期间,鸡胸肉中自由水的移动性越来越强,即越来越自由,可能是由于贮藏时间的延长和内外环境的影响,导致了鸡胸肉肌原纤维蛋白的巯基含量、盐溶性和Ca2+-ATPase活性等指标下降及疏水性基团的暴露[33]。第6 天之后,贮藏在0 ~ 4 ℃中鸡胸肉的T23值显著上升,鸡胸肉品质变差,而微冻贮藏条件下鸡胸肉T23值的弛豫时间随贮藏时间变化较慢,这说明微冻贮藏鸡胸肉的品质保鲜效果更好。

表2和3分别表示在这两种贮藏温度下,鸡胸肉弛豫峰面积的变化情况,反映结合水、自由水和不易流动水的含量[34-35]。两种贮藏条件下,鸡胸肉S21峰面积整体呈下降趋势,S22峰面积在一个范围内上下波动,S23峰面积的总体变化趋势为先上升后下降。其中,冷藏样品S21峰面积在第6 天已下降至368.46 ± 4.45,说明结合水含量下降。而微冻贮藏鸡胸肉S21峰面积在第8 天才开始下降明显(< 0.05),且随着贮藏时间的增加,峰面积没有显著的变化。另外,冷藏鸡胸肉S23的峰面积变化最显著(< 0.05),第6 天就由原来的16.19 ± 2.32下降到9.03 ± 1.32,峰面积的显著下降表示鸡胸肉中的自由水含量减少;在微冻贮藏下,鸡胸肉的S23值峰面积由原来的16.19 ± 2.32下降到第14 天的15.44 ± 11.43,基本接近第1 天的值,说明自由水含量变化不明显。

由实验结果可得,与0 ~ 4 ℃冷藏相比,微冻贮藏温度更低,可以更好地降低鸡胸肉肌原纤维蛋白分解和变性程度。

表2 0~4 ℃贮藏鸡胸肉T2及S2的变化

注:同一列中不同小写字母的数值有显著差异(< 0.05)。下同。

表3 –3 ~ –5℃贮藏鸡胸肉T2及S2的变化

3 结论

通过研究鸡胸肉在冷藏(0 ~ 4 ℃)和微冻(–3 ~–5 ℃)贮藏两周新鲜度指标的变化情况及水分状态和含量的变化规律,结果表明:随着贮藏时间的延长,两种贮藏温度下鸡胸肉的感官评分都呈逐渐下降的趋势,pH值呈先下降后上升的趋势,TAC和TVB-N值均呈显著上升的趋势(< 0.05)。与冷藏6 d的货架期相比,微冻贮藏更能够阻止鸡胸肉肌原纤维蛋白分解和变性程度,更好地保持蛋白质在结构、功能及凝胶特性;水分状态显示,微冻保鲜相比常规冷却保鲜能够保护不易流动水,减少贮藏过程中水分流失;有效地抑制腐败微生物的生长繁殖,保持鸡肉的新鲜度,微冻贮藏能够维持样品的货架期达15 d以上。

[1] 徐娜, 石金明, 何伟俊, 等. 宰后成熟对鸡肉风味的影响研究进展[J]. 食品安全质量检测学报, 2021, 12(2): 727-732.

[2] 朱迎春, 李茜, 马俪珍, 等. 不同包装方式和贮藏温度对牛肉保水性的影响[J]. 食品研究与开发, 2016, 37(22): 15-19.

[3] 王玲. 酸性电解水处理对鲟鱼冰温贮藏品质变化的影响[D]. 大连: 大连工业大学, 2018.

[4] 相悦, 孙承锋, 李来好, 等. 花鲈冰藏过程中肌原纤维蛋白生化特性与新鲜度变化的相关性[J]. 水产学报, 2021, 45(2): 283-295.

[5] 田继源, 杨永安, 吴子健. 冻藏期间温度波动对三文鱼品质的影响[J]. 食品研究与开发, 2020, 41(11): 66-70.

[6] 李莎莎. 冷藏条件对鸡肉品质影响及豌豆蛋白对其凝胶特性改善[D]. 新乡: 河南科技学院, 2020.

[7] WEI P, ZHU K, CAO J, et al. The inhibition mechanism of the texture deterioration of tilapia fillets during partial freezing after treatment with polyphenols[J]. Food Chem, 2021, 335: 127647.

[8] 鲁礼明, 宋玉荣, 李芳, 等. 冰箱环境下的猪肉微冻保鲜技术研究[J]. 日用电器, 2020(10): 54-58.

[9] 魏娜, 晏梦溪, 吴佳, 等. 常压和真空浓缩鸡汤的微冻贮藏特性[J]. 肉类研究, 2020, 34(12): 75-80.

[10] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准鲜: GB 2707—2016[S]. 北京: 中国标准出版社, 2017.

[11] 赵立男, 巴吐尔·阿不力克木, 郭婵婵, 等. 宰后成熟时间对马肉不同部位食用品质的影响[J]. 食品工业, 2015, 36(7): 197-203.

[12] VAN MOESEKE W, DE SMET S, CLAEYS E, et al. Very fast chilling of beef: effects on meat quality[J]. Meat Sci, 2001, 59(1): 31-37.

[13] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品pH值的测定: GB 5009.237—2016[S]. 北京: 中国标准出版社, 2017.

[14] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准食品微生物学检验菌落总数测定: GB 4789.2—2016[S]. 北京: 中国标准出版社, 2017.

[15] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中挥发性盐基氮的测定: GB 5009.228—2016[S]. 北京: 中国标准出版社, 2017.

[16] CAO Y G, XIONG Y L. Chlorogenic acid-mediated gel formation of oxidatively stressed myofibrillar protein[J]. Food Chem, 2015, 180: 235-243.

[17] 孙金龙, 师希雄, 黄峰, 等. 藏羊肉宰后成熟过程中热休克蛋白27对肌原纤维蛋白及细胞凋亡酶的影响[J]. 食品科学, 2020, 41(3): 24-29.

[18] 陈洪生, 牛百慧, 刘欢, 等. 4种香辛料提取物对猪肉肌原纤维蛋白抗氧化特性的影响[J]. 食品科学, 2019, 40(4): 95-101.

[19] PAN N, HU Y F, LI Y, et al. Changes in the thermal stability and structure of myofibrillar protein from quick-frozen pork patties with different fat addition under freeze-thaw cycles[J]. Meat Sci, 2021, 175: 108420.

[20] 姜帅, 曹传爱, 康辉, 等. 燕麦β-葡聚糖对肌原纤维蛋白乳化和凝胶特性的影响[J]. 食品科学技术学报, 2019, 37(5): 32-41.

[21] 谢小雷, 李侠, 张春晖, 等. 不同干燥方式对牛肉干物性特性的影响[J]. 农业工程学报, 2015, 31(S1): 346-354, 380.

[22] 姜长红, 万金庆, 王国强. 冰温鸡肉微生物基本特性的实验研究[J]. 农产品加工(学刊), 2007(2): 7-9.

[23] KOZIOL K, MAJ D, BIENIEK J. Changes in the color and pH of rabbit meat in the aging process[J]. Med Weter, 2015, 71(2):104-108.

[24] PEREIRA M, MALFEITO-FERREIRA M. A simple method to evaluate the shelf life of refrigerated rabbit meat[J]. Food Control, 2015, 49: 70-74.

[25] 张家玮, 谢超, 余铭, 等. 低压静电场处理对带鱼微冻贮藏期间品质变化影响[J]. 食品工业科技, 2020, 41(23): 277-283.

[26] CHAN J T Y, OMANA D A, BETTI M. Effect of ultimate pH and freezing on the biochemical properties of proteins in Turkey breast meat[J]. Food Chem, 2011, 127(1): 109-117.

[27] MUELA E, SAÑUDO C, CAMPO M M, et al. Effect of freezing method and frozen storage duration on instrumental quality of lamb throughout display[J]. Meat Sci, 2010, 84(4): 662-669.

[28] 刘欣荣, 申亮, 齐凤生, 等. 微冻保鲜对红鳍东方鲀贮藏品质的影响[J]. 食品与发酵工业, 2020, 46(18): 128-135.

[29] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 鲜、冻禽产品: GB 16869—2005[S]. 北京: 中国标准出版社, 2006.

[30] 张潮, 吴宇桐, 孔保华. 超声辅助冷冻对鸡胸肉肌原纤维蛋白乳化稳定性的影响[J]. 食品科学, 2020, 41(17): 104-110.

[31] 姚慧, 祁雪儿, 齐贺, 等. 卡拉胶寡糖对秘鲁鱿鱼肌原纤维蛋白功能特性的影响[J]. 中国食品添加剂, 2020, 31(1): 37-44.

[32] 陈晓楠, 赵金丽, 张宾, 等. 低温冻藏过程中鲐鱼肌肉蛋白质氧化特性研究[J]. 包装工程, 2020, 41(17): 38-45.

[33] 胡忠良. 鸡胸肉肌原纤维蛋白质氧化对其热诱导凝胶和理化特性的影响[D]. 南京: 南京农业大学, 2012.

[34] TORNBERG E, WAHLGREN M, BRØNDUM J, et al. Pre-rigor conditions in beef under varying temperature- and pH-Falls studied with rigometer, NMR and NIR[J]. Food Chem, 2000, 69(4): 407-418.

[35] 杨芳, 许建梅, 王瑞军, 等. 基于低场核磁共振检测海南瑞今黑猪肉[J]. 农产品加工, 2017 (13):35-38.

Effects of partial freezing on storage quality of chicken breast meat and characteristics of myofibrillar protein

FU Qian1, 2, SUN Ying1, 2, WANG Xinxin1, 2, GUO Tingting1, 2, JI Qiuya1, 2, MEI Lin1, 2

(1. School of Tea and Food Science & Technology, Anhui Agricultural University, Hefei 230036;2. Anhui Engineering Laboratory of Agro-products Processing, Hefei 230036)

In order to explore the changes of chicken quality and provide a reference for the preservation of chicken, the fresh chicken breasts were stored at 0 - 4 ℃ and–3 -–5 ℃, respectively. The freshness, physicochemical and emulsifying properties of the protein, water state and content of chicken breast were determined during the storage. The results showed that compared with 0 - 4 ℃chilled, partial freezing could effectively delay the rising process of pH, TAC and TVB-N values of chicken breast during storage (< 0.05), and the sensory score was still above 5 on the 15thday. According to the characteristics of myofibrillar protein, the protein concentration, solubility, total sulfhydryl and active sulfhydryl content and emulsifying ability of myofibrillar protein were significantly better than those of conventional chilled preservation (< 0.05), and the viscosity increased slowly. Additionally, the T23value and S23peak area of the chilled chicken breast meat changed significantly (< 0.05), while the T23value and S23peak area of the chicken breast meat at partial freezing storage changed slowly, which could effectively maintain the water holding capacity of meat. It could be seen that the cost of partial freezing storage and its requirements for equipment are low, and it can effectively prevent microbial reproduction, slow down the process of meat corruption, inhibit the degree of myofibrillin decomposition and denaturation, protect the water retention capacity of meat, and have good application values in the application of meat preservation.

chicken breast meat; chilled; partial freezing storage; myofibrillar protein; quality indicators

TS251.44

A

1672-352X (2021)06-1019-08

10.13610/j.cnki.1672-352x.20220106.001

2022-1-7 7:29:09

[URL] https://kns.cnki.net/kcms/detail/34.1162.S.20220106.1230.002.html

2021-03-24

安徽省现代产业技术体系(生猪)建设项目(20801058)和安徽农业大学大学生创新基金(XJDC2018023)共同资助。

共同第一作者:付 倩,硕士研究生。E-mail:403464269@qq.com 孙 颖,本科生。

通信作者:梅 林,副教授。E-mail:meilin8880@sina.com