日本第一条X80 高强度管线钢管的设计制造与现场施工

2021-03-19刘炜辰李嘉良蒋浩泽编译

刘炜辰, 李嘉良, 蒋浩泽 编译

(1. 中国石油测井公司国际事业部, 北京102206;2. 成都索贝数码科技股份有限公司, 成都610041;3. 中国石油测井公司, 西安710089)

0 前 言

近年来, 高强度管道的使用大大降低了天然气输送管道的建设成本。 X80 钢级管线钢已在世界范围内使用, 并且正在对X100 和X120等更高级别管线钢进行深入研究。 在可能发生地面位移的区域, 例如穿越地震活跃区的管道, 设计时应考虑其承受纵向变形的能力。 在日本, 包括土壤液化在内的地震事件并不少见, 管道规范通常适用于X65 以下等级管材。东京燃气公司对上述地区使用X80 管线钢管进行了广泛的技术研究, 并进行了大量的试验,包括全尺寸爆破试验、 全尺寸弯曲试验及环焊缝有限元分析等。 东京燃气公司和住友金属在日本首次建造了1 条具有抗震性能的X80(L555) 级高压天然气管道。 住友金属为日本第一条X80 高强度管道提供管材, 该管道已于2011 年秋季竣工。 在钢管制造过程中, 特别要求钢管涂层加热后的拉伸试验应具有圆屋顶型的应力-应变曲线, 这是避免管线钢管纵向变形集中的关键。 同时, 对管线钢的化学成分进行了设计, 优化了热机械控轧工艺 (TMCP),开发了外径610 mm、 壁厚14.5~18.9 mm 管线钢管, 以及同一钢级的感应加热弯管, 并成功应用于管道工程。 管道环焊缝焊接由住友金属管道公司实施, 选择机械化熔化极气体保护焊(GMAW), 以满足焊缝金属的强度完全超过钢管母材的强度, 避免环焊缝上纵向应力集中和出现氢应力开裂 (HISC), 焊缝的硬度最大为300HV10, 并且对所有环焊缝进行了射线检测和超声波检测。 笔者总结了日本第一条X80 高强钢管道的设计思路、 管材制造、 环缝焊接和施工技术要点, 以期为高强度天然气管道建设提供技术参考。

1 设计思路

1.1 许用应力

在日本, 高压天然气管道通常在城市地区修建, 因此制定了极其严格的标准。 由于这些标准适用于钢级为X80 的管道, 因此最大工作压力下的许用环向应力限制在222 MPa (40%SMYS)以下。 这意味着设计系数≤0.4, 管道才被认为是安全的。

1.2 抗震性能

考虑到日本是一个多地震国家, 在API 标准的基础上, 提出了纵向拉伸性能的补充要求,并要求管材纵向拉伸应力-应变曲线为具有连续屈服特征的圆屋顶型, 并且要求在外部涂层经过热循环后, 钢管的纵向拉伸应力-应变曲线依然保持这种特征。

1.3 环缝焊接

由于环焊缝的宽度与管道长度相比非常窄,因此要防止地面移动的拉伸载荷引起的应力集中。 此外, 由于管道是在城市地区修建, 因此对管道安全性要求很高, 所有环焊缝必须防止应力集中产生。 为了达到这一目的, 焊缝金属的强度必须完全超过钢管母材的强度。 同时, 提出了高水平的无损检验要求, 使用射线检测和自动超声检测对每个环焊缝进行无损检测, 比API 1104标准要求更高。

2 钢管制造

2.1 圆屋顶型应力-应变曲线要求

UOE 钢管由控制轧制的钢板制成, 在制管过程中经过了冷变形, 且存在着可动位错密度。钢管的外表面通常涂有防腐层, 该涂层工艺包括将管道在150~250 ℃下加热约5 min。 在这一过程中, 可动位错要么减少, 要么固定, 从而使管道的应力-应变曲线出现屈服平台。 为了使管线钢管在加热后应力-应变曲线保持圆屋顶型, 必须保持足够的可动位错密度。 为实现这一目标,研究了成分、 轧制工艺及变形时效的规律, 开发了含有M/A 硬质相显微组织结构的X80 管线钢。

2.2 制造工艺

在研究的基础上, 日本住友金属工业株式会社鹿岛钢铁厂生产了钢板和钢管。 钢板生产过程中, 含有加速冷却装置的钢板轧制设备已被动态加速冷却(DAC) 技术所取代, 该技术大大提高了冷却性能和控制能力, 使得大批量高效生产的钢板满足钢管技术规范的材料性能要求。

管线钢的典型化学成分见表1, 其中Ti/N 比得到控制。 对于钢板制造, 将终止加速冷却的温度设定为室温, 并将M/A 含量增加到最佳水平以保证位错移动。 此外, 钢管还采用了160 ℃的低温外涂层工艺, 以保证钢管纵向拉伸圆屋顶型应力-应变曲线。

表1 典型的X80 管线钢主要化学成分 %

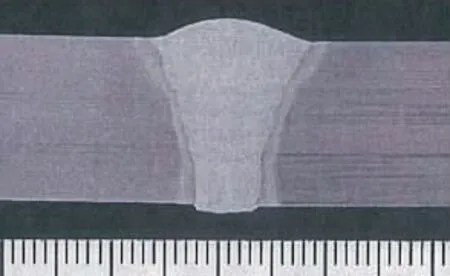

工程中使用的钢管、 弯管规格见表2。 壁厚14.5 mm 的X80 钢管涂层加热后的纵向拉伸应力-应变曲线如图1 所示, 由图1 可以看出,应力-应变曲线表明圆屋顶轮廓得到了完美的保持。 表3 为典型钢管的纵向拉伸性能, 该数据证实了拉伸曲线的圆屋顶形状, 延伸率为24% (圆棒试样), 这是相当令人满意的结果;屈强比低至近80%, 表明材料具有很高的变形能力。 表4 为钢管夏比冲击试验和落锤撕裂试验 (DWTT) 的典型结果, 从表4 可以看出,管体、 焊缝和热影响区夏比冲击功保持在200 J以上, 该值是在74%SMYS 的内部压力下、 防止不稳定韧性断裂所需值 (约100 J) 的两倍以上, 安全裕度远高于当前管道项目中使用的管线管 (其许用设计应力为40%SMYS) 所需的安全裕度, 表明该钢管在实际运行条件下使用具有很高的安全性。 母材的显微组织如图2 所示, 钢管焊缝横截面的宏观形貌如图3 所示。

表2 工程使用的X80 钢管规格

图1 典型的钢管纵向应力-应变曲线

表3 典型钢管的纵向拉伸性能

表4 典型的钢管韧性试验结果(试验温度0 ℃)

图2 管体母材的典型显微组织

图3 焊缝的典型宏观形貌

3 环缝焊接

3.1 焊接思路

工程设计要求环焊缝完全达到高强匹配。 表3中母材的平均纵向抗拉强度为749 MPa, 这意味着焊缝金属的强度必须以>825 MPa 为目标, 以达到10%或更大程度的高匹配。 硬度方面, 通过将抗拉强度的水平转换为硬度, 发现硬度大约需要260HV10或更高, 然而焊缝的硬度经常发生变化, 其变化范围通常在±(30~40)HV10, 因此,如果在对焊接方法没有特别要求的情况下, 焊缝金属强度远超过825 MPa, 则最大硬度可能远远超过300HV10, 这种做法是不可取的。 换言之,环焊缝强度的允许范围非常窄, 有时是一个精确的数值。 此外, 焊缝无损检测要求严格的缺陷限制, 这意味着需要具有极高水平的焊接技术, 以满足接头的性能要求, 同时满足无损检测规范(如图4 所示)。 满足上述规范的环缝焊接思路包括: ①选择合适强度等级的焊接材料; ②使用焊接质量重复性好的GMAW 方法; ③采用窄焊接坡口, 使每层焊道的热输入均匀 (单个焊缝金属的硬度变化范围从正常的±(30~40)HV10降低到±30HV10或更低); ④采用宽焊接坡口,以提高无损检测质量。 由于思路③和思路④的要求矛盾, 研究决定采用30°的V 形坡口作为最佳选择。

图4 环焊缝金属允许强度范围与管体强度对比示意图

3.2 焊接材料的选择

首先, 选择6 种符合AWS A5.28 ER 100S-G或AWS A5.28 ER 110S-G 规范的商用焊接材料作为候选, 并使用与X80 钢管成分相同的13.2 mm厚钢板进行焊接性试验。 GMAW 的平均热输入为8.7~11.1 kJ/cm, 形成多层焊缝 (5 层), 焊接在两个位置进行, 即平焊 (1G) 和垂直向下焊(3G)。 在初步评定焊缝金属最大硬度和焊接工艺性(熔渣的粘附性和流动性) 的基础上, 选择标号为A 的“低C-中Mn-低Ni-Mo” 焊材。

3.3 焊接接头的性能和无损检测结果

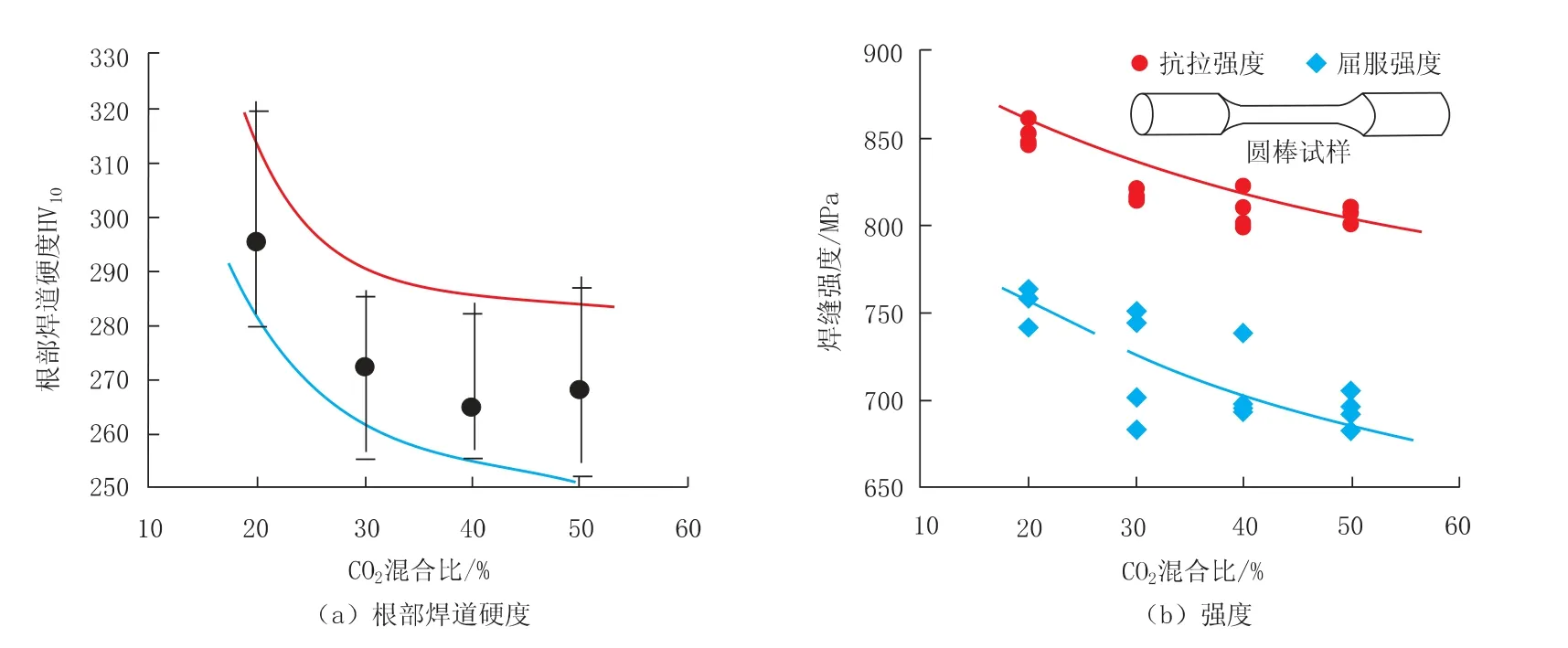

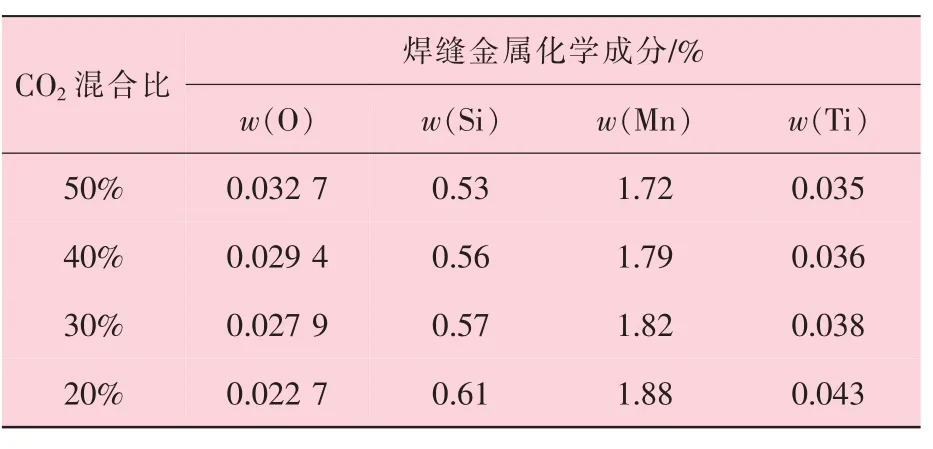

采用符合AWS A5.28 ER 100S-G 标准的标记A 焊接材料, 在Φ610 mm X80 钢管上, 采用GMAW 在固定水平位置 (5G) 进行焊接, 对接头的力学性能和无损检测结果进行了研究。 表5列出了最初设定的焊接工艺参数, 图5 为保护气体混合比与焊缝硬度、 抗拉强度和屈服强度之间的关系。 从图5 可以看出, 随着CO2在保护气体中混合比例的增加, 焊缝的硬度和强度逐渐降低。 射线检测到环焊缝中的气孔数量与保护气体成分有很大的相关性, 随着保护气体中CO2含量的增加, 气孔率明显降低; 自动超声波检测未发现任何缺陷。 当CO2浓度为20%时, 焊道的外观(咬边、 圆滑度) 和飞溅量方面获得了最理想的结果, 随着CO2浓度的增加, 焊道外观逐渐恶化。 在此基础上, 结合接头性能、 无损检测质量和焊接工艺性, 确定采用标记A 焊接材料、 30°坡口、 60%Ar+40%CO2保护气的焊接工艺。

表5 最初设定的焊接工艺参数

图5 CO2 混合比对焊缝性能的影响

3.4 保护气体成分对焊缝化学成分和组织的影响

保护气体成分对焊缝化学成分的影响见表6,由表6 可以看出, 焊缝金属中的氧浓度随着CO2比例的增加而增加, 作为固溶强化元素的Mn、Si 和Ti 随着CO2比例的增加而减少。 焊缝金属晶界组织中铁素体的面积比随CO2的增加而增加。 这些观察结果表明, 可以通过改变保护气体中CO2的比例, 来控制焊缝金属的强度(硬度)。

表6 不同CO2 混合比的焊缝金属化学成分

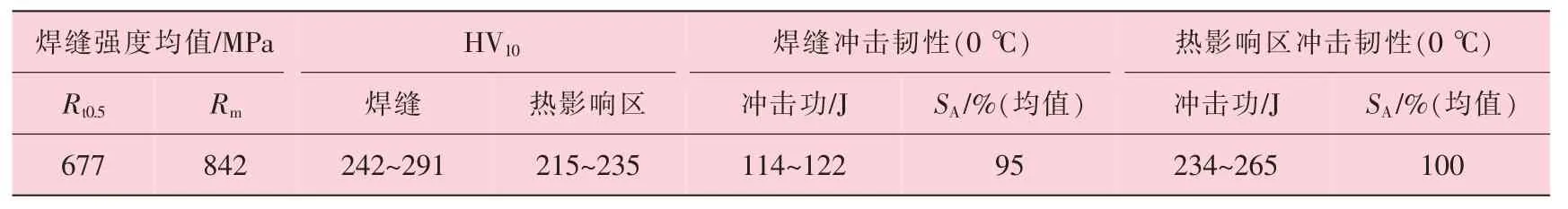

3.5 环焊缝力学性能

表7 为为本研究开发的焊接工艺, X80 钢级钢管规格为Φ610 mm×(14.5~18.9) mm, 坡口形式及焊道顺序如图6 所示。 表8 为环焊缝的力学性能, 图7 为环焊缝截面宏观形貌, 从表8 和图7 可以看出, 焊接接头性能优良, 与管体母材相比,屈服强度和抗拉强度完全达到高匹配。 另外, 还研究了钨极气体保护焊(GTAW) 方法补焊工艺。

表7 环焊缝焊接工艺参数

图6 环焊坡口形式及焊道顺序示意图

表8 环焊缝的力学性能

图7 环焊缝截面宏观形貌

4 施 工

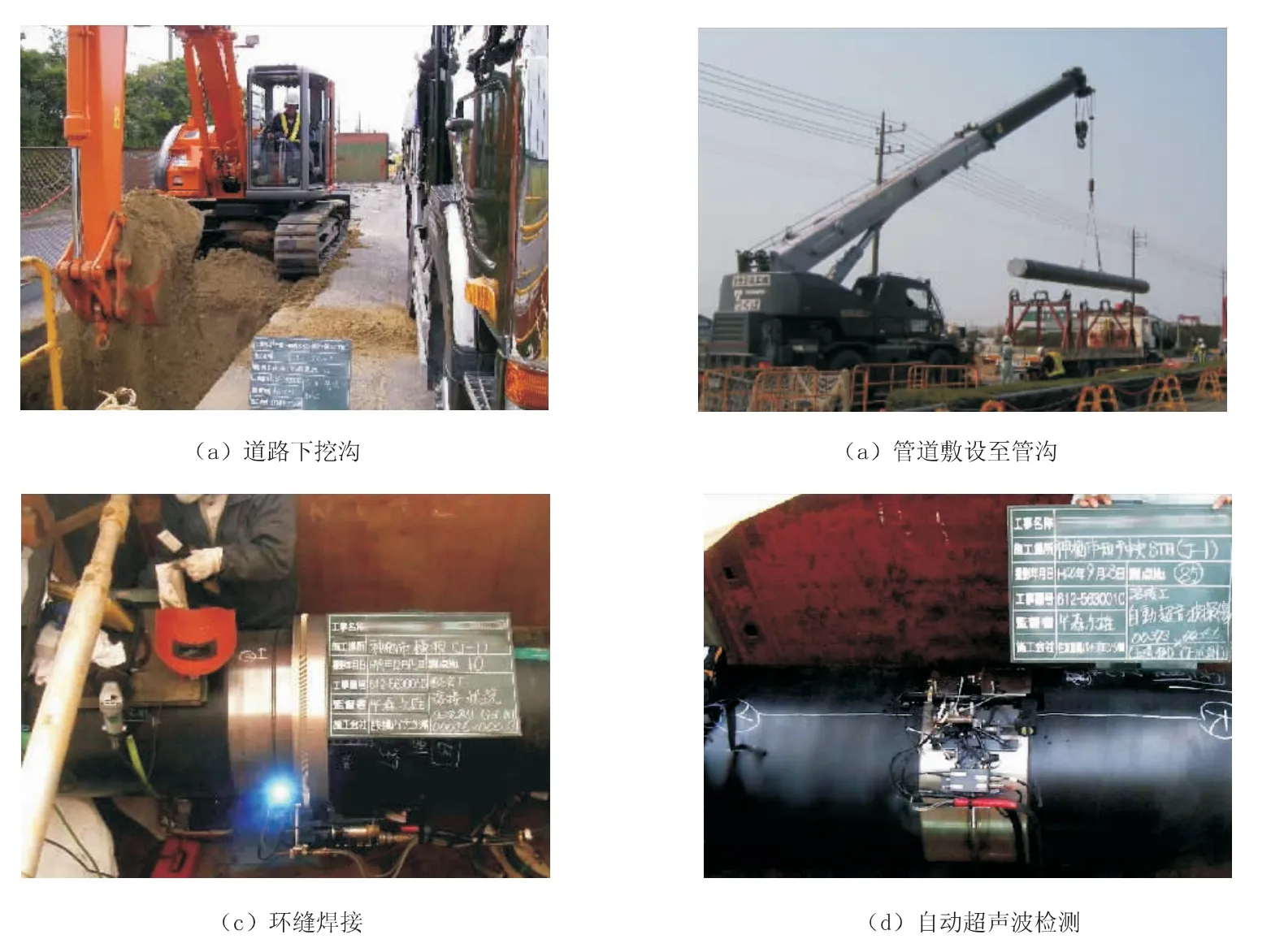

该管道全长约20.5 km, 位于东京郊区, 敷设在道路下面。 图8 为该工程X80 钢级Φ610 mm 管道现场施工照片。 首先, 将道路沥青铺面破碎并移除, 并在清理区域内开挖沟槽; 其次, 起重机将钢管逐根放入管沟, 并在管沟(地下) 中单独进行环缝焊接; 然后, 进行无损检测; 最后, 进行表面防腐和管沟回填。 对于无损检测, 要求对每个焊接接头进行严格的射线和超声波检测, 降低管道环焊缝缺陷。

施工中还使用了冷弯钢管。 一般情况下冷弯管在现场进行制作, 但是鉴于其质量的重要性,该工程根据项目的具体要求, 在特定工厂内制作弯管, 并由专业机构监督质量。 图9 为冷弯管的生产和现场安装情况。

图8 Φ610 mm X80 管道现场施工照片

图9 冷弯管的生产和安装

5 结 论

(1) X80 高压天然气管道在设计方面采用了较低的设计系数, 基于城市和地震环境下使用的要求, 提出了高应变管材和环焊缝高强匹配的要求。

(2) 在管材制造方面, 研发了具有纵向应变能力的管线钢和相同钢级的配套感应弯管。

(3) 在环缝焊接方面, 筛选出了具有与母材完全高强匹配的商用焊接材料, 研发了性能和无损检测质量优良的机械GMAW 焊接工艺。

(4) 在现场施工方面, 从开挖、 下沟、 焊接、 冷弯管制作和无损检测环节, 形成了一套可靠、 高效的施工方案。