闸板防喷器-窜动钻杆动态剪切机理研究*

2022-10-13陈永胜张凤丽王仕强吕志阳王金江

陈永胜 张凤丽 王仕强,2 吕志阳 王金江

(1.中国石油大学(北京) 2.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院)

0 引 言

随着石油钻采环境逐渐向深水、超深水及非常规等方向迈进,作业工况变得极其恶劣。闸板防喷器作为井控设备中最重要的组成部分,在深水作业中与隔水管线连接组成一道安全屏障[1-2],一旦工作失效,便有可能导致井喷事故的发生,同时也会在人力和财力等方面造成极大的损失[3]。剪切闸板作为闸板防喷器的重要部件之一,在紧急情况下通过液压系统使高压油进入两侧的油缸关闭腔[4],推动上下剪切闸板向井口中心靠近,从而在闸板剪切刃的双向剪切作用下使钻杆截面节理扩展[5],及时断裂,实现井口密封功能[6-7]。然而,在实际极端工况下,钻杆剪切失效情况时有发生,失效概率可达50%[8]。例如,在塔里木油田和重庆开县发生的井喷事故,以及美国墨西哥湾的钻井平台井喷爆炸事件,主要是由于剪切闸板未安装或者没有及时发挥作用而导致的[9-10],从而造成了严重的生态环境污染和巨大的经济损失。

目前,国内外学者在闸板防喷器剪切机理方面做了大量工作,但大多都以闸板可正常切断管柱为前提,对钻杆静态工况下的剪切进行分析研究[11]。LI T.等[12]提出了以Treace屈服准则、楔形体应力理论以及滑移线场理论来预测钻杆所受剪切力大小的方法,建立了剪切力预测模型;A.TEKIN[13]通过有限元方法修正变形能理论剪切方程来计算剪切力大小,研究防喷器工作条件对剪切作业的影响;LIN T.J.等[14]仿真模拟了闸板剪切钻杆的整个过程,分析了钻杆在剪切过程中的应力分布情况以及断裂原因;LIU Z.G.等[15]提出了一种基于微观力学的延性断裂模型,并采用扩展的Mohr-Coulomb(EMC)准则对钻杆剪切断裂进行了有效预测;刘冰等[16-17]建立了闸板剪切过程中的理论模型,对闸板自身应力以及钻杆断口凸起高度进行分析计算;韩传军等[18-19]与赵旭东等[20]等采用有限元显式动力学模块模拟不同尺寸结构的剪切闸板与各种类型钻杆的剪切效果,分析剪切闸板的最优结构参数。

在机械加工方面,有学者对合金材料在高应变率下的动态剪切特性及失效机理进行了研究[21],但主要针对高应变率对材料剪切应力及失效参数的影响,相关理论研究无法应用在窜动钻杆动态剪切机理的分析中。在钻杆被剪断过程中,钻杆材料经历了复杂的应力应变过程,同时涉及到弹性力学、塑性力学以及断裂损伤等多学科方面的内容。此外,闸板防喷器组成部件较多,在工作过程中存在很多的不确定因素,导致其故障类型与失效形式较多[22-23],主要包括机械类故障、功能类故障、化学类故障,以及密封失效、闸板总成封压失效、闸板开关异常等失效形式[24-25]。因此,展开对多工况下的窜动钻杆动态剪切机理研究非常重要。

1 剪切机理模型分析

1.1 钻杆剪切变形分析

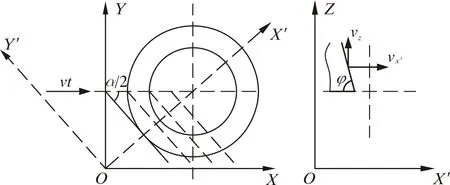

在钻杆剪切过程中,剪切闸板依靠液压系统提供的主推力运动,并且闸板主要在壳体的密闭腔室中运动,只保留了水平方向移动的自由度,因此在剪切过程中闸板的位移量不会因钻杆窜动而发生变化。在闸板与钻杆接触剪切过程中,以上下剪切闸板的接触端面为OXY面,以钻杆轴向正方向为Z轴正方向,建立相应的空间坐标系,如图1所示。根据采用的ISR双V形整体式剪切闸板的形状,为了便于研究闸板剪切点的运动轨迹,以闸板刃口垂线方向为X′轴方向,建立OX′Y′坐标系。可见,随着闸板的切入,剪切点也会随之变化。

图1 闸板剪切钻杆运动过程示意图Fig.1 Schematic diagram of the movement process of ram shearing drill pipe

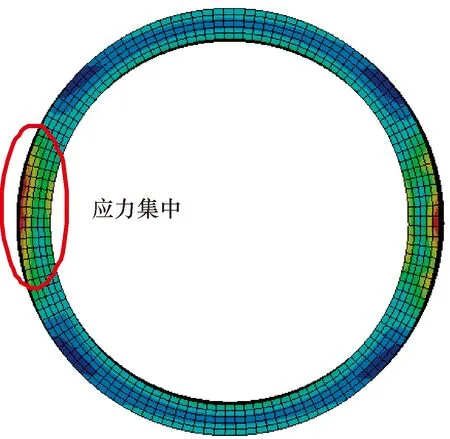

当剪切闸板未接触钻杆时,钻杆在拉压载荷的作用下处于向上窜动状态,此时钻杆应力主要由所受到的拉压载荷产生。在剪切闸板刚接触到钻杆的瞬间,在闸板刃口与钻杆接触的地方出现应力集中现象,如图2所示。随着剪切闸板的继续推进,闸板对钻杆的作用载荷会逐渐增加,且载荷作用方向主要指向钻杆中心点。在钻杆截面所受应力小于其弹性极限时,钻杆会发生弹性变形而被挤压,剪切处钻杆截面会变为椭圆形。由于处于窜动状态,钻杆会发生弹性压缩、拉伸以及弯曲等复合变形。此时剪切闸板会稍微嵌入钻杆表面中,并且在钻杆窜动的影响下对其表面产生微量的破坏。此阶段若闸板剪切作用力消失,钻杆截面形状可基本恢复原来的形状。

图2 钻杆弹性变形应力分布Fig.2 Stress distribution of drill pipe with elastic deformation

随着剪切闸板向钻杆中心继续推进,施加在钻杆上的剪切力也随之增加。当钻杆受到的应力超过其屈服极限时,闸板剪切刃会稍微切入钻杆截面中,并使钻杆发生塑性变形,如图3所示。钻杆截面被闸板剪切而发生变形,闸板与钻杆表面接触增大,导致钻杆所受的剪切应力在其表面相对均匀分布。由于钻杆截面塑性变形程度增大以及材料加工硬化程度的加剧,此时钻杆剪切变形抗力增加,钻杆应力值会呈增长的趋势,闸板剪切作用载荷也会随之增大。

图3 钻杆塑性变形应力分布Fig.3 Stress distribution of drill pipe with plastic deformation

1.2 窜动钻杆剪切应力计算

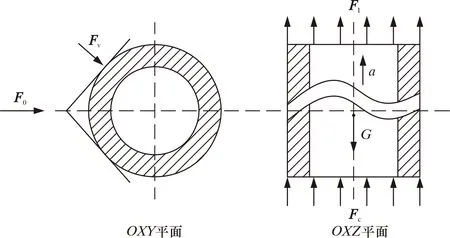

为了准确评估闸板防喷器的剪切性能,计算钻杆剪切断裂过程中的应力大小非常重要。在闸板剪切运动过程中,钻杆会受到井下液体以及提升系统的作用而处于向上窜动状态,此时钻杆的受力分析如图4所示。在OXY平面内,钻杆受到闸板的垂直剪切力Fv而被挤压剪切;在OXZ平面内,下端钻杆在井下液体的影响下受到向上的压力Fc,上端钻杆受到井口提升系统提供的拉力Fl。

图4 闸板剪切窜动钻杆受力分析Fig.4 Force analysis of moving drill pipe when ram shearing

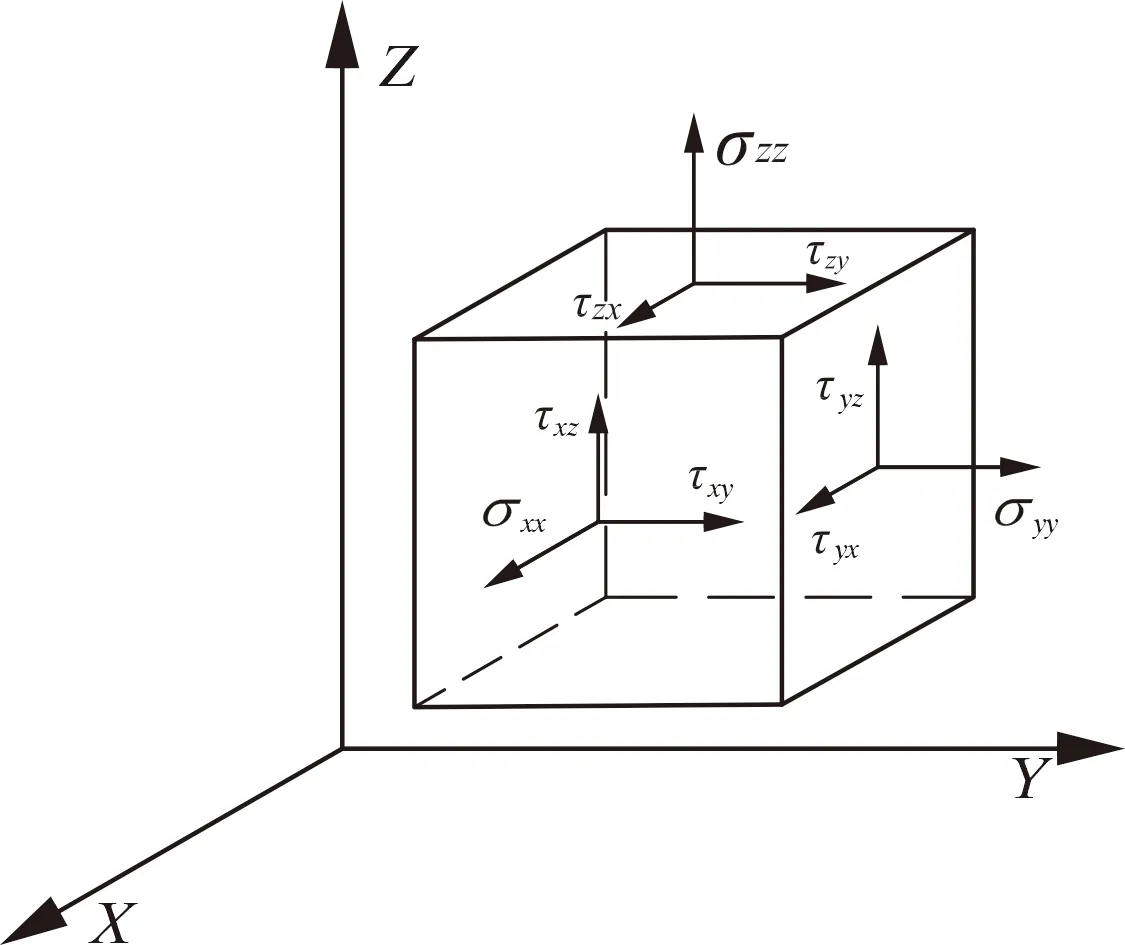

由以上分析可知,钻杆在剪切过程中除了受到来自闸板的剪切力,还有在上下端表面施加的拉力与压力,这需要综合对其进行分析。文献[26]以三参数广义强度准则为基础,结合钻杆受力分析,构建适合窜动钻杆应力计算的理论模型。由钻杆受力情况可得其在各方向的应力情况如图5所示。

图5 钻杆材料应力分布Fig.5 Stress distribution of drill pipe material

根据各参数之间的关系,可以定义为:

I1=σzz+σyy+σxx

(1)

(2)

式中:I1为材料应力球张量,MPa;J2为材料应力偏张量,MPa2。

首先,钻杆材料的拉、压强度不相等,则由拉压单独影响的双参数强度准则来构造其等效函数,定义σm为等效应力,可得:

(3)

式中:m为钻杆材料拉压强度比系数,m=Xt/Xc;Xt为材料拉伸强度,MPa;Xc为材料压缩强度,MPa。

(4)

(5)

2 仿真模型构建

2.1 钻杆材料模型分析

在已提出的材料本构模型中,由于Johnson-Cook本构模型形式比较简单,而且考虑了材料的应变速率和稳定相关的塑性模型,适用于应变速率变化比较大的材料,并可应用于各种晶体结构,所以本文以Johnson-Cook本构模型作为基础进行分析,此模型基础函数如下式所示:

(6)

除此之外,闸板剪切还包含材料断裂过程,建立的材料模型需要合理地模拟钻杆材料的剪切断裂过程,因此选用合适的断裂准则是实现闸板剪切仿真模拟成功的关键。其中,对于Johnson-Cook本构模型描述金属材料的剪切变形,即偏应力张量和偏应变张量之间的关系,其对应的失效应变函数为:

(7)

式中:εf为失效(塑性)应变;σ*为静水压力与等效应力的比值;D1~D5为失效模型参数,通常需要试验来确定。

为了更好地拟合钻杆的断裂状态,需要引入Shock EOS Linear状态方程,此方程主要存在以下关系:

us=C1+S1up

(8)

式中:us为冲击速度;up为粒子速度;C1为体积声速,即us-up曲线的截距;S1为曲线斜率系数。

对于格林乃森系数Γ参数,存在以下关系:

Γ=2S1-1

(9)

一般来说,材料本构模型参数来源于机械试验、文献参考或者工程判断。针对S135钻杆材料,本文参考文献[27],其主要参数为:初始屈服应力A为1 021.896 MPa;硬化模量B为744.192 MPa;硬化指数n为0.55;应变率强化参数C为0.014;热软化指数m为1;熔化温度Tm为1 520 ℃;失效参数D1~D5分别为0、0.5、-0.5、0、0;格林乃森系数Γ为1.66;体积声速C1为4 578 m/s;曲线斜率系数S1为1.33。

2.2 剪切闸板有限元模型构建

运用SolidWorks软件分别构建ISR双V形整体式剪切闸板与直径为127.0 mm(5 in)、壁厚为9.19 mm的S135钻杆的三维模型,其中剪切闸板的V形夹角为160°,刃面倾角为75°。将装配好的模型以标准格式导入到ANSYS LS-DYNA显示动力学模块中。其中,LS-DYNA模块兼顾非线性动力有限元分析程序,能够对大变形、损伤以及失效材料进行显示、瞬态有限元分析,可以有效模拟仿真钻杆在剪切过程中的变形以及应力应变过程。

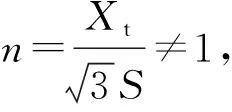

本研究以钻杆为研究对象,且以闸板可正常剪断管柱为前提,因此将剪切闸板定义为刚性体、钻杆定义为柔性体进行仿真分析。在模型网格划分过程中,剪切闸板采用四面体网格单元进行划分,并对闸板刃口接触面区域进行网格细化;钻杆则采用六面体网格单元进行划分。其中,为了减小整体模型的网格数量,节约仿真计算空间,参考试验剪切变形情况将钻杆模型分为3段,由于钻杆窜动使剪切断口向下偏移,需要加长钻杆下端剪切区域的长度,并对中间剪切区域进行网格细化。在模型网格细化过程中,主要采用网格尺寸、映射面网格以及接触尺寸命令来控制闸板刃口区域、钻杆截面网格层数以及表面接触区域网格的大小,如图6所示。

图6 剪切闸板有限元仿真模型Fig.6 Finite element simulation model of shear ram

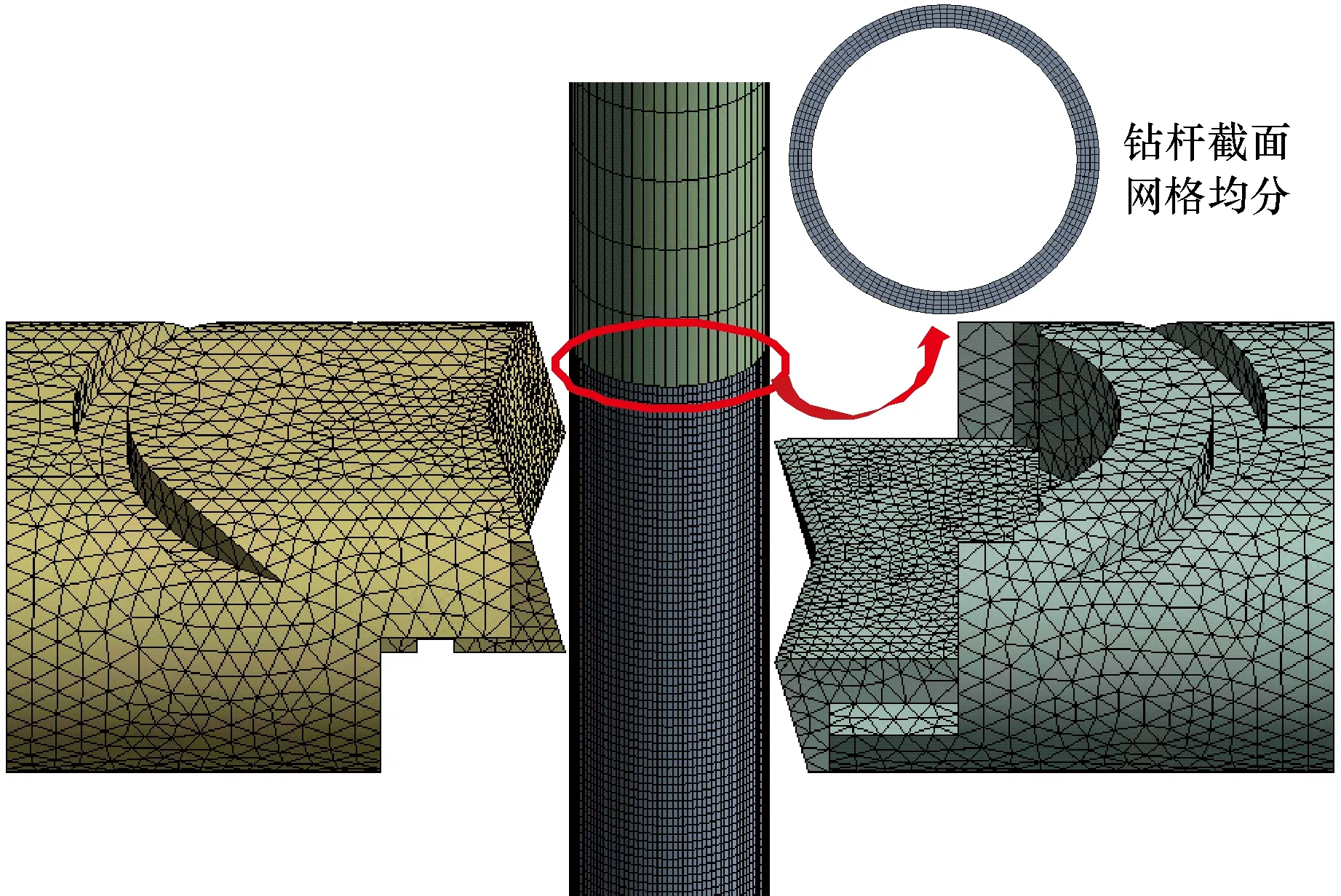

为了确定剪切闸板有限元模型的网格尺寸数量,且中间剪切区域为研究重点,需要对其进行网格无关性分析。首先,通过修改剪切区域模型网格的尺寸大小来控制其网格数量,并以模型剪切力峰值作为输出参考,从而得到不同网格数量下的模型剪切力峰值变化曲线,如图7所示。因此,中间剪切区域模型的网格数量需要控制在100 000左右即可,最终得到的整体模型网格总数量为162 426,节点数为118 389。

图7 模型网格无关性分析Fig.7 Model grid independence analysis

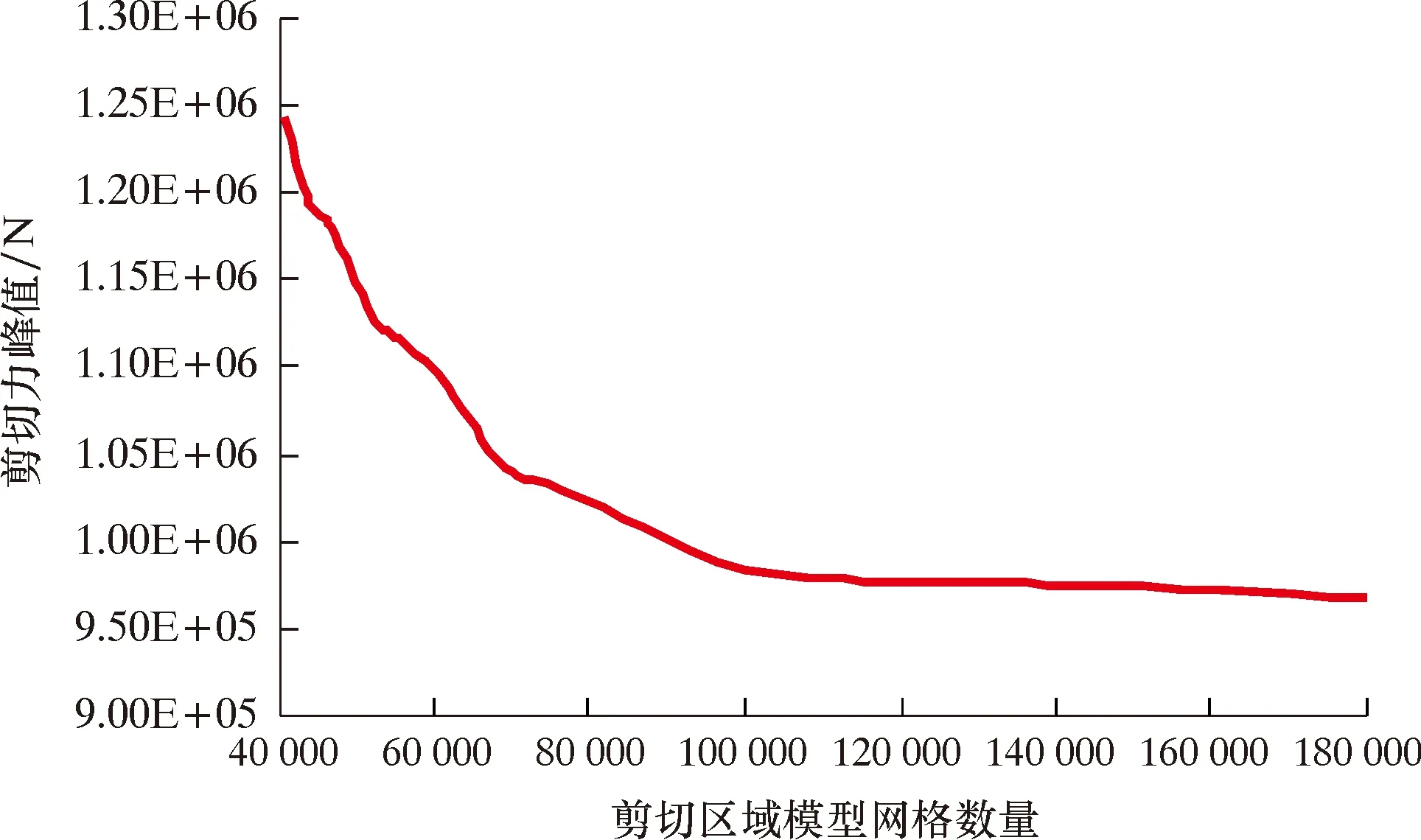

在载荷约束边界条件设定方面,剪切闸板只需要保留在X方向的移动,而其他方向上的自由度全部约束,并根据上下剪切闸板到钻杆中心的距离,对闸板在X方向的位移量进行设定。对于钻杆而言,需要根据工况进行约束设定。在钻杆静态剪切工况中,需要对钻杆的上下表面进行固定约束,模拟钻杆在井内的静止状态;而在钻杆窜动剪切的工况下,需要在钻杆的上下表面添加方向向上的力约束来模拟钻杆窜动所受的拉压力,从而实现钻杆的窜动模拟,并通过改变力的大小来模拟不同的工况条件。最后,在边界条件中添加Standard Earth Gravity指令来模拟钻杆所受到的重力场影响,并使其作用方向指向Z轴的负方向。另外,根据闸板防喷器的额定工作压力以及钻杆截面面积,并通过公式F=PS可以求得钻杆在井下所受的最大压力大小,以此作为仿真工况条件的参考。在本次分析中所设定的仿真工况条件如表1所示。

表1 仿真工况条件Table 1 Simulated working conditions

3 结果分析及验证

3.1 闸板剪切模型分析验证

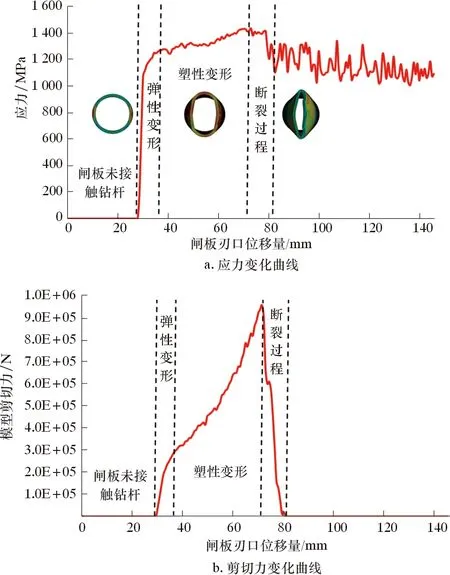

根据模型有限元仿真分析的结果,可得到钻杆静态剪切工况下的应力及模型剪切力变化曲线,如图8所示。对比钻杆应力及模型剪切力的变化过程,可将其分为以下4个阶段:①在闸板接触钻杆之前,钻杆应力及模型剪切力都趋近于0;②当闸板刚接触钻杆时,钻杆主要发生弹性变形,应力及剪切力急剧增加,且与闸板接触的地方应力最大;③随着闸板继续切入,钻杆会发生塑性变形,此时钻杆所受到的应力及剪切力增加速率相对缓慢,并逐渐趋近于峰值;④最后钻杆在发生断裂的过程中,其表面的裂纹从两侧尖端向中间延伸,最终导致完全断裂,此时钻杆所受应力及剪切力会有急剧下降的趋势。之后由于断裂后的钻杆截面两侧尖端处变形较大,有向外侧扩张恢复原状的趋势而一直存有残余应力,导致断裂之后的钻杆应力不会降为0,而是在一定范围内波动,但此时闸板与钻杆之间的剪切作用消失,剪切力降为0。在闸板剪切过程中,各阶段的钻杆剪切变形情况如图9所示。

图8 钻杆静态剪切工况下的应力与剪切力变化曲线Fig.8 Stress and shear force curves of drill pipe under static shear condition

图9 钻杆剪切变形过程Fig.9 Shear deformation process of drill pipe

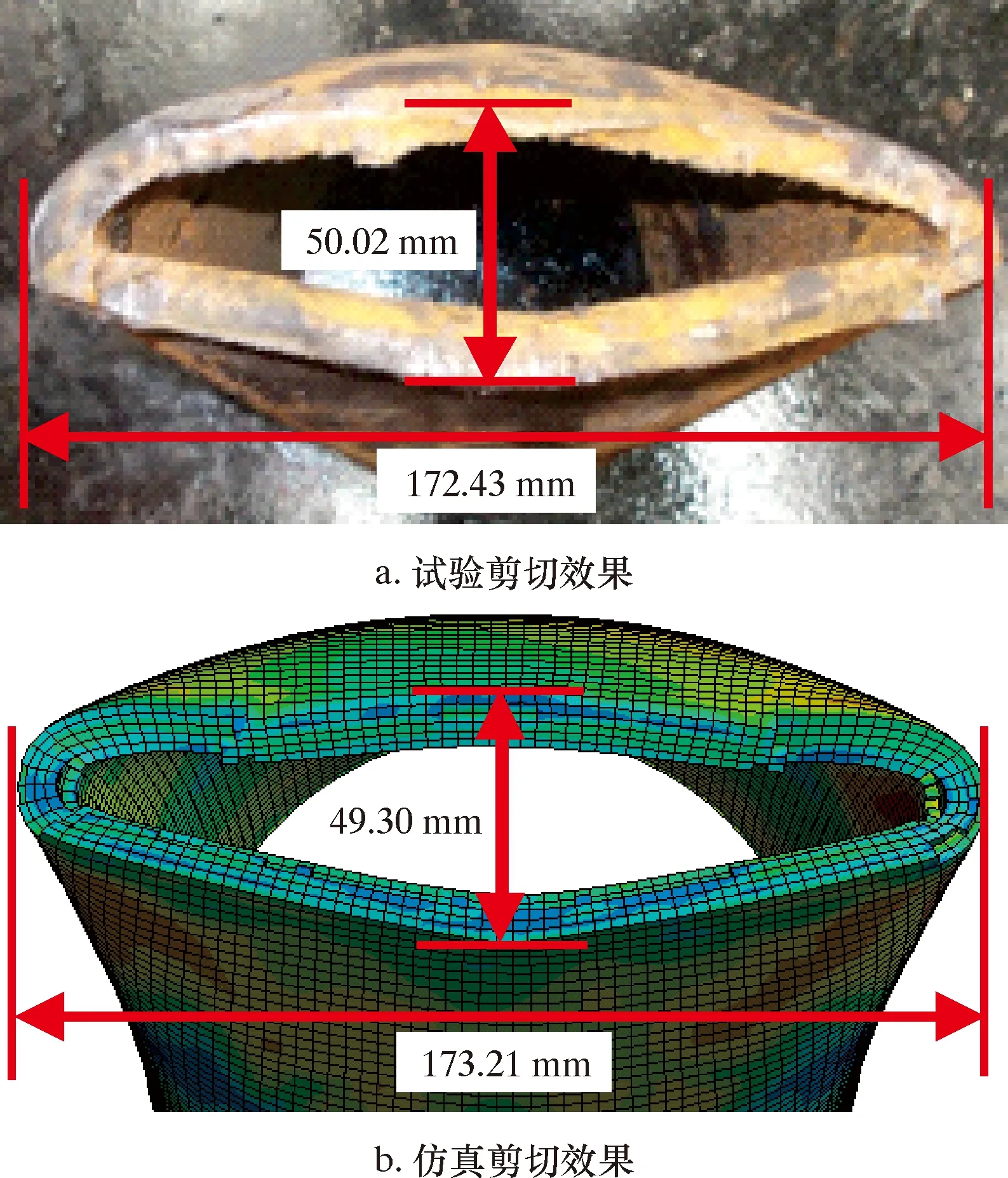

为了验证剪切闸板有限元仿真模型的准确性,需要对闸板剪切钻杆的过程进行试验分析验证,其中试验装置主要包括安装有ISR双V形整体式剪切闸板的单闸板防喷器、S135钻杆以及液压控制装置,且剪切闸板的V形夹角、刃面倾角以及钻杆的相关尺寸与构建的三维模型保持一致。在试验过程中,将钻杆垂直悬挂并稳定在防喷器通孔中心位置,此时将液压控制装置中储能器的压力升到标准21 MPa;然后将旁通阀打到开位,操作三位四通阀,使液体通过管汇到达防喷器左右两端的液缸中并作用在内部活塞端面上,从而推动剪切闸板向中间移动,完成最终的钻杆剪切任务。最后,通过游标卡尺测量剪切后的钻杆断口尺寸,左右长径为172.43 mm,上下短径为50.02 mm;另外,通过LS-PrePost后处理软件对仿真结果的钻杆断口尺寸进行测量,长径为173.21 mm,短径为49.30 mm。综上,试验剪切得到的钻杆断口形貌与仿真结果较为相似,其对比情况如图10所示。

图10 钻杆断口形貌对比Fig.10 Comparison of drill pipe fracture appearance

3.2 窜动钻杆剪切模型分析

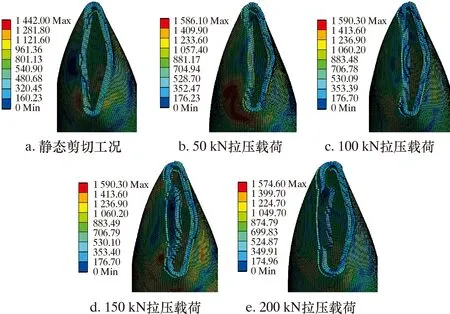

根据预设的窜动工况条件进行分析计算,得到钻杆在不同窜动工况下的应力及模型剪切力变化曲线如图11所示。

图11 不同窜动工况下的钻杆应力及剪切力变化曲线Fig.11 Stress and shear force curves of drill pipe under different moving conditions

与静态工况下的钻杆剪切过程相比,窜动工况下的钻杆应力相对较大,但模型剪切力峰值反而减小。其中,在剪切闸板还未接触钻杆时,钻杆应力主要由上下表面的拉压载荷产生,且作用载荷越大,所受到的应力越大,但此时闸板与钻杆无接触作用,模型剪切力一直为0;在弹性变形阶段,应力与模型剪切力都会迅速升高,并且窜动工况下的拉压载荷越大,钻杆应力增加的幅度会越大;在塑性变形阶段,随着闸板继续切入,应力及剪切力缓慢增加,并逐渐趋近于峰值,但窜动工况下的拉压载荷越大,模型剪切力峰值越小;断裂过程中,应力及模型剪切力都有下降的趋势,由于钻杆窜动导致剪切位置向下偏移,剪切力在下降的过程中会出现波动,完全断裂时所需的闸板位移量也会增加,且窜动工况下的拉压载荷越大,断裂时所需的闸板位移量越大;最后,同样由于钻杆截面两侧存有残余应力,断裂之后的钻杆应力仍在一定范围内波动。

以钻杆中间剪切区域的上端面为标记参考点,对比分析窜动工况下的钻杆剪切过程如图12所示。随着闸板的切入,钻杆断口剪切位置逐渐向下偏移,且在其表面发生了一定程度的损伤,由于闸板在Z轴方向完全约束,所以该现象由钻杆向上窜动运动导致。除此之外,钻杆断口处的裂纹从左右两端向中间延伸,最终完全断裂;之后由于上端钻杆仍有拉力作用,而下端钻杆被闸板阻挡,无法继续向上窜动,导致上下两端钻杆发生分离。

图12 窜动工况下的钻杆剪切过程Fig.12 Shear process of drill pipe under moving condition

根据模型仿真分析结果,分别对比不同工况时上、下两端钻杆的断口形貌,如图13与图14所示。与静态剪切工况下的钻杆断口相比,随着窜动工况下的拉压载荷增大,钻杆断口处的损伤程度也会越大,其中,上端钻杆表面的刮痕损伤主要由闸板剪切刃与其作用产生,同时导致下端钻杆表面不平整。

图13 不同工况下的上端钻杆断口形貌Fig.13 Fracture appearances of upper drill pipe under different working conditions

图14 不同工况下的下端钻杆断口形貌Fig.14 Fracture appearances of lower drill pipe under different working conditions

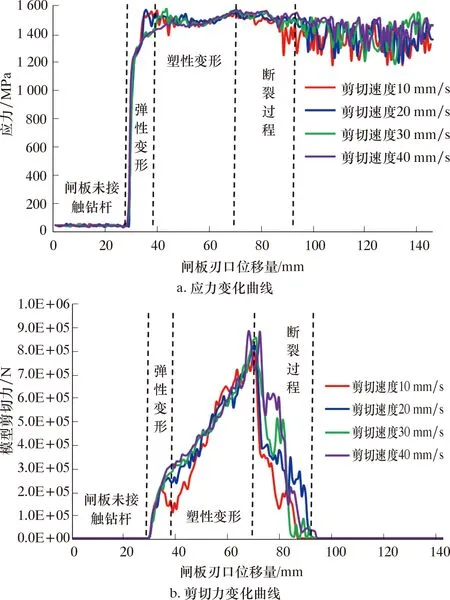

选定窜动工况下拉压载荷为100 kN的剪切模型,对不同闸板剪切速度下的模型进行分析计算,得到不同剪切速度工况下的钻杆应力及剪切力变化曲线与断口形貌图如图15与图16所示。

图15 不同剪切速度下的钻杆应力及剪切力变化曲线Fig.15 Stress and shear force curves of drill pipe at different shear speeds

图16 不同剪切速度下的钻杆断口形貌Fig.16 Fracture appearances of drill pipe at different shear speeds

对比分析可知,闸板剪切速度对钻杆的应力及剪切力影响相对较小。其中,钻杆应力之间的差距主要表现在弹性变形向塑性变形过渡的阶段,之后便趋于一致,且剪切速度越小,此阶段应力相对越大;模型剪切力峰值会随着剪切速度的减小而出现小幅度的下降。另外,钻杆的断口形状会受闸板模型剪切速度的影响,其中,模型剪切速度越小,钻杆断口截面处的张口越大,端面平整度越低。

3.3 理论模型验证及分析

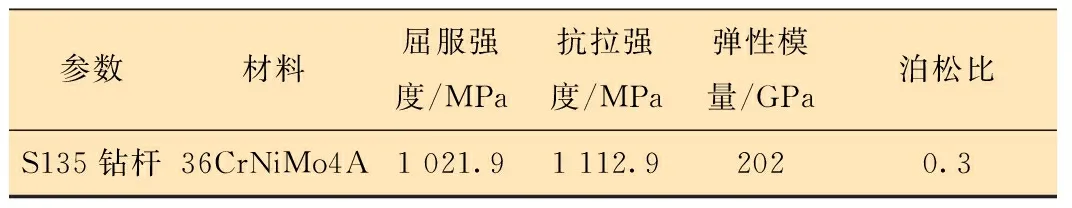

为了验证窜动钻杆应力计算理论模型的可靠性,首先需要确定模型中的参数,其中S135钻杆的力学性能参数如表2所示。

表2 S135钻杆材料力学性能Table 2 Mechanical properties of S135 drill pipe material

除了以上参数,还需确定钻杆材料的压缩强度Xc与剪切强度S。由于钻杆材料为合金钢,没有可参考的压缩强度参数,所以本研究运用有限元模拟钻杆材料试样的抗压特性,得到钻杆材料的压缩强度为Xc=1 661 MPa;剪切强度可根据计算公式S=E/[2(1+υ)]求得。根据工程实践与简化计算方法,可取钻杆受拉伸载荷方向的主应力σzz=σb,剪切平面切向应力τyx=S,将其代入窜动钻杆的应力计算理论公式(5)中,可得到钻杆在剪切过程中的最大应力值。将通过理论公式计算得到的应力值σm与有限元仿真计算得到的应力值σf进行对比分析验证,如表3所示。

表3 理论计算与仿真结果对比Table 3 Comparison between theoretical calculations and simulation results

由此可得,由本文所构建的窜动钻杆剪切理论模型计算出的应力数值与仿真分析得到的数据相对偏差小于10%,符合工程数据的相对偏差要求,从而验证了理论模型的有效性及可靠性。

4 结 论

(1)突破了钻杆静态剪切机理研究方面的局限性,以窜动钻杆为研究对象,在闸板可正常切入条件下,分析了钻杆在剪切过程中的应力与剪切力变化规律、截面变形情况以及断裂后的断口形貌损伤程度,并应用三参数广义强度准则构建了适用于窜动钻杆应力计算的理论模型。

(2)以闸板可正常剪断管柱为前提,采用有限元显示动力学模块对窜动工况下的钻杆剪切过程进行模拟仿真,且获得的钻杆应力数据与理论模型计算出的数值相对偏差小于10%,满足工程实践的偏差要求,从而验证了理论模型的可靠性和有效性。

(3)分析对比不同工况下的钻杆应力及剪切力变化情况可得,窜动钻杆在剪切过程中所受到的应力及剪切力会受上下端表面拉压载荷的影响,其中,应力比静态剪切工况下的大,而模型剪切力比静态剪切工况下的小。

(4)随着窜动工况下的拉压载荷增大,钻杆在弹性变形阶段的应力增加幅值越大,上下两端的断口损伤程度会越严重,而模型剪切力峰值会减小,钻杆完全断裂时闸板的行程位移量会增大。另外,闸板剪切速度对钻杆应力及剪切力的影响相对较小,其中,模型剪切速度越小,钻杆在弹性变形阶段的应力增加幅值越大,模型剪切力峰值会越小,而断口截面处的张口越大,端面越粗糙。