新一代发酵工程技术:任务与挑战

2021-03-18周景文刘延峰李江华堵国成

周景文 , 高 松 , 刘延峰 , 李江华 , 堵国成 , 陈 坚 *

(1.粮食发酵工艺与技术国家工程实验室,江南大学,江苏 无锡 214122;2.江南大学 生物工程学院,江苏 无锡214122)

发酵工业是我国生物产业和轻工业的重要组成部分,其直接生产的产品包括酶制剂、有机酸、氨基酸、酒和乙醇等,产值约1.5 万亿,与其密切相关的产品包括抗生素、维生素、基因工程药物等,产值达到 3~5 万亿。

在21 世纪前, 发酵工程技术的发展经历了以生产食品等生活资料为主的自然发酵过程到以生产生活资料和工业基础资料并重的代谢控制发酵过程的转变。 20 世纪末和21 世纪前20 年,由于与发酵工程技术密切相关的生命科学、化学工程和控制工程技术等在理论、方法乃至知识体系方面的快速发展,发酵工程技术的一些重要部分和核心内涵受其影响也发生了变化。 典型的例子包括:1)传统发酵技术中的发酵微生物菌株改良。 主要内容包括微生物选择性分离、诱变育种等,被发酵微生物细胞工厂构建和改进的思想和方法替代[1],而后者主要是基于先进的高通量筛选技术[2]、基因快速编辑[3]和DNA 组装方法[4],以及细胞系统改造与精准调控[5]等等。 2)传统发酵技术中的发酵工艺和条件优化。 以摇瓶培养确定培养基组成、台式发酵罐确定发酵初始条件等为主要内容,被发酵过程优化[6]和动态控制[7]的思想和方法改变,趋向微小型反应器模拟与组合优化技术[8]、发酵过程在线监测和实时控制技术[9]、发酵产品联产技术[10]以及传统发酵的流程重构技术等。 作者在阐述发酵工程技术发展历程的基础上,重点介绍新一代发酵工程技术的一些典型内容, 给出了发酵工程技术4 个最新的发展案例,供相关人员参考。

1 发酵工程的发展历程

发酵工程技术的核心是微生物。 微生物具有种类繁多、代谢途径复杂多样、代谢强度大、生长周期短、适应性强等特点。 微生物种类繁多,代谢途径复杂多样,为生产各种产物提供了可能;代谢强度大、生长周期短, 可以在短时间将底物转化成产品;适应强,可以适应各种严苛环境,对发酵控制和场地要求低,可以实现低成本全天候生产。

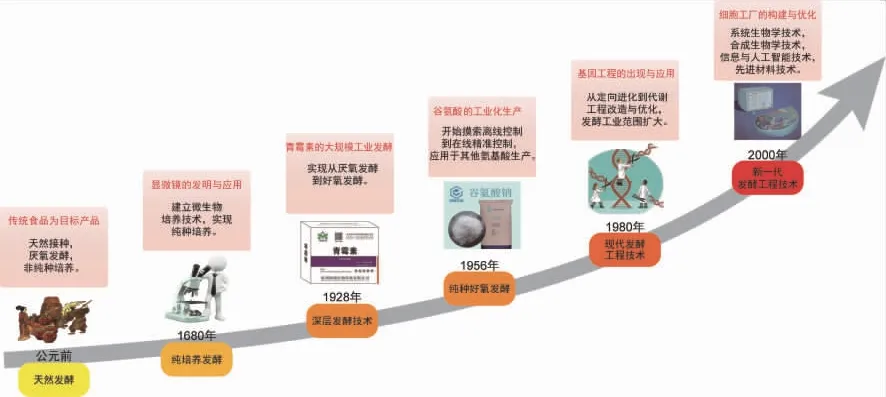

一般认为,发酵工程的发展,包括以下几个阶段,即:天然发酵阶段(公元前至公元1680 年)、纯培养发酵阶段(1680 年至1928 年,以显微镜的发现作为分界)、深层发酵技术阶段(1928 年后,青霉素的发现和大规模工业发酵)、 现代发酵工程技术阶段(1980 年后,基因工程的出现和工业应用),新一代发酵工程技术(2000 年后,合成生物学和信息技术的整合与应用)。 发展历程见图1。

1.1 天然发酵阶段

大量的考古研究发现, 在有文字记录以前,人类就开始利用天然微生物生产多种发酵产品,如各种乙醇饮料、发酵面包制品等[11-12]。 在人类历史的大部分时期,人类并不知道微生物的存在和发酵的原理,一般直接采用自然界的微生物,完全依靠经验进行生产。 在这种情况下,通常存在发酵失败率高、产品质量参差不齐等问题。 由于无菌操作认识的限制,这一时期多为厌氧发酵。 厌氧发酵可以产生乙醇、乳酸等物质,抑制部分有害微生物,从而提高发酵成功率。 随着经验的积累,人们开始有意识地选择和保存优良的发酵菌曲, 并对发酵过程进行控制,建立了加热、密封等原始的消毒和灭菌操作。 在这一阶段后期, 发酵产品的种类开始丰富起来,如黄酒、啤酒、葡萄酒、面包、酸奶、醋、酸菜、腐乳等,改善了人类的生活水平和营养状况。

图1 发酵工程发展历程Fig.1 History of fermentation engineering

1.2 纯种发酵阶段

虽然经历了长期的积累,但是发酵过程的稳定性和可控性一直是一个难题。 显微镜的发明使得人们可以直接观察到微生物。 在此基础上,科学家们揭开了发酵过程的原理。 在对微生物的研究过程中,建立了菌种分离纯化技术和无菌操作技术。 人类从依赖经验的天然发酵阶段,进入到纯种发酵阶段。 基于纯种发酵培养,发酵过程的稳定性和可控性得到了极大的增强。 发酵产品的种类和数量也得到进一步提升,除了发酵食品外,丙酮、丁醇[13]、乙醇[14]等工业产品的发酵也逐步建立起来,使得发酵工程逐步从以生产食品等生活资料为主的自然发酵过程,转变为以生产生活资料和工业基础资料并重的代谢控制发酵过程。 在这一阶段时期,积累了大量的关于发酵微生物的生长代谢性质, 如最佳接种量、最佳接种时期、最佳pH、最佳温度、最佳培养基、副产物积累以及菌体生长和产物积累的相互作用等。 通过收集和分析数据,进一步用于指导优化发酵过程。 在此阶段开发和应用了一系列的监测和反馈元件,显著提升了发酵效率。

1.3 深层发酵阶段

虽然厌氧发酵成功生产了大量的工业产品,但是由于厌氧微生物一般较好氧微生物生长缓慢,并且积累非必需的副产物,好氧微生物开始进入到人们的视野。 随着菌种纯化、保存和无菌操作技术的快速发展, 好氧微生物的发酵培养不再容易染菌,而且好氧微生物可以生产更加丰富的产品。 由于青霉素的巨大需求,基于青霉素发酵的好氧发酵技术快速发展, 建立了好氧性发酵通气搅拌工程技术,结合无菌空气过滤技术,相关的抗生素发酵产品产能迅速扩大[15]。 由抗生素发酵而积累的深层好氧发酵技术的发展和成熟,逐步普及到其他好氧微生物的发酵和产物合成,更多的产品可以通过好氧发酵得到,如丙酮酸、酮戊二酸、维生素C、氨基酸等[2],并出现了以酶制剂为代表的蛋白质产品, 如蛋白酶、角蛋白酶和淀粉酶等[16-17]。 深层发酵技术的大规模应用,带动了微生物学、生物化学、遗传学、分子生物学和基因工程等发酵工程支撑学科的迅速融合,同时越来越多的发酵策略和检测控制元件被开发和应用在发酵过程中。 此时,发酵工程进入到第三阶段的鼎盛时期。

2 现代发酵工程技术

20 世纪80 年代后, 基因工程技术的出现推进了其他学科的迅速发展,国际和国内发酵工程进入到现代发酵工程阶段。 发酵工程根据生产流程,被划分为上游、中游和下游工程3 部分。 上游工程主要为菌种的选育和改造,以期获得生产性能良好的菌株。 中游工程主要为发酵过程控制,通过对发酵过程中各种参数的采集、分析和反馈,获得产品积累的最佳发酵条件。 下游工程主要是对产品的分离和纯化,采用多种技术将发酵产品从发酵液或者细胞中分离、纯化出来,达到指标后制成产品,最终进入消费市场(图2)。

图2 现代发酵工艺的组成Fig.2 Constitution of modern fermentation technology

2.1 菌种选育

在天然发酵初期,发酵都是使用从自然界中筛选获得原始菌株,一般仅用于食品发酵。 自然界中获得的菌种一般生产强度低, 工业化成本较高,不适合大规模、高强度生产种类众多的目标产品。 由于对微生物的了解甚少,天然发酵阶段的菌种筛选只能基于经验,人工选择菌曲进行保存和传代。 进入纯种发酵阶段后,随着对微生物的认识越来越深入,基于原始菌株进行压力筛选和人工诱变等定向进化策略,挑选生产性能提高的菌株,获得了大量高产稳产菌株,相关产品的产量和品质产生了质的飞跃。 在深层发酵阶段,大量菌体初级代谢产物和次级代谢产物被大量合成,如丙酮、丁醇、乙醇和各类抗生素等。

20 世纪70 年代以后, 随着基因工程技术和其他支撑学科的融合发展,在基因水平对发酵菌株进行改造成为可能。 基于基因工程,可以导入外源基因,生产菌种原来并不生产的物质,如胰岛素等[18]。基于基因工程也可以对菌体本身的基因或者途径进行强化或弱化, 改变菌体的物质流和能量流,向着提高产品的通路流动,如对谷氨酸棒状杆菌进行改造, 可以获得积累L-谷氨酸、L-赖氨酸、L-苏氨酸的菌株[19]。 基于基因工程甚至可以改变菌体的生理性状,使得菌株的耐受性获得改善,产品利于分离,降低中游和下游的操作难度和成本,如α-酮戊二酸耐酸菌种的构建,可以有效提高α-酮戊二酸的积累,降低了中游发酵难度和下游分离成本[20]。现代菌种构建技术结合飞速发展的高通量测序技术、生物信息学技术、高分辨率质谱和核磁技术、同位素标记技术、高分辨率电镜技术等,可以方便快捷对菌种的各项性能进行快速鉴定,进而指导对菌株的理性改造,获得性能更加优异的菌种。

2.2 过程控制

发酵反应的重要场所是发酵罐,发酵过程控制主要基于发酵罐进行。 发酵罐一般具有管路系统(空气、物料输入输出、温控管路等)、搅拌系统(搅拌桨、搅拌轴和电机等)、检测系统(温度、pH、溶解氧、 甲醇体积分数等)、 数据分析系统和反馈系统(蠕动泵,加热模块、电机等)等。 图3 为一个典型的发酵系统示意图。

发酵过程控制系统包括数据采集系统、数据分析系统和反馈操作系统。数据的采集包括温度、pH、溶氧、OD 值、转速、压强以及铵离子、金属盐离子、甲醇、葡萄糖、乳酸、谷氨酸、乙醇等含量。 加装尾气检测装置后,可以分析尾气中水分、氧气、二氧化碳等浓度。 数据分析系统根据获得的数据可以直接用于反馈操作系统,也可以对初级数据进行加工获得次级数据,如比生长速率等,然后再用于反馈操作系统。 反馈操作系统根据获得的数据,对发酵条件进行在线调整,如调节温度、转速、流加速度和通气流量等,以维持发酵条件处在最佳状态,提高产物的积累量。 多年来,发酵过程控制也逐渐由简单控制向智能控制转变,发展出了诸如模糊控制等复杂的发酵控制策略[21]。

2.3 分离技术

对发酵液中产品的分离纯化,占到整个发酵成本的20%以上,并且直接影响产品的质量。 将产品从发酵液或者细胞中分离出来, 一般包括破碎、离心、过滤、萃取、色谱分离、膜分离、浓缩、结晶、干燥、制剂等步骤。 根据不同的产品,会选用不同的分离流程。 随着材料科学的不断发展,产品分离越来越依赖于高性能材料,如使用不同的高分子材料制成的半透膜以及色谱填料等。

图3 典型发酵罐系统示意图Fig.3 Typical bioreactor system

2.4 发酵工程对其他行业的支撑作用

现代发酵工程技术已经和众多行业深度交叉整合,产生了巨大的社会和经济效益。

2.4.1 医药行业医药行业是发酵工程技术应用最为广泛的领域。据统计,60%以上的生物技术运用于医药卫生方面。 正是由于对抗生素的巨大需求,直接推动了有氧发酵技术的快速发展和完善,发酵工程进入到深层发酵阶段。 基因工程的兴起,使得发酵工程可以用于生产更多抗生素、药品、补充剂等。 基因工程的深度介入,发酵工程也被用于生产生物活性物质,如胰岛素、疫苗、单克隆抗体、激素等[22-23]。

2.4.2 食品工业基于发酵工程选育高品质菌株,结合发酵控制技术,可以获得品质提升显著的发酵食品,同时降低生产成本[24]。天冬酰胺酶可以降解丙烯酰胺,用于油炸类食品,可以提高油炸食品的安全性[25]。通过定向进化和分子机制解析,调控黄酒酵母的氮代谢阻遏,可以有效降低有害物质氨基甲酸乙酯在黄酒中的积累[26]。 发酵生产蛋白酶和半乳糖酶,可以减少乳制品中的过敏原[27]。发酵工程也为食品行业提供了大量的食品添加剂,如维生素C、柠檬酸[28]、天然色素[29]等。

2.4.3 农业和畜牧业农业为发酵工业提供了大部分原料,如淀粉、糖蜜、豆粕、纤维素等,这些都直接来自农副产品。 同时,发酵工业产品也大量应用于农业和畜牧业。抗生素,如金霉素、土霉素等[30];饲料添加酶制剂,如果胶酶[31]、木聚糖酶[32]、植酸酶等;生长激素,如赤霉素[33]、脱落酸[34]等;营养补充剂,如维生素C[35]、维生素B2、各种氨基酸等;生物防治害虫技术,如苏云金芽孢杆菌可用于杀灭害虫[36]、阿维菌素可用于治疗线虫类疾病等[37]。

2.4.4 能源与材料随着化石能源的枯竭和对环境的污染,生物能源逐渐进入人们的视野。 利用玉米、甘蔗、木薯等淀粉发酵生产的生物乙醇,可以有效解决生产过剩和库存过剩。 目前,多家公司开发了纤维素酶或者产纤维素酶菌株用于发酵,可以利用木质纤维素生产新一代生物乙醇,进一步扩大了生物能源的范围[38]。除了利用废弃木料外,开发藻类等自养型微生物进行固碳[39],生产微藻能源,也是生物能源的重点领域。 利用发酵工程也为各种新材料提供了原料,如发酵法生产3-羟基丙酸用于合成高聚物等[40]。

2.4.5 纺织、 造纸与皮革工业在传统产业中,纺织、造纸与皮革产业历来都是高能耗与高排放的行业,需进行技术升级以实现节能减排。 通过发酵法生产角质酶、果胶酶、聚乙烯醇酶和过氧化氢酶代替传统的热碱工艺除去天然纤维的蜡质层,可实现能耗减少43%、水耗减少32%、成本减少41%[41]。 使用发酵生产的脂肪酶、角蛋白酶甚至可以完全替代皮革工业中化学品的应用[42]。 纺织等工业产生的废水也可以使用过氧化氢酶、漆酶进行处理[43]。

2.4.6 日化行业早期只有一些简单的发酵产品用于日化行业, 如在洗衣粉中添加蛋白酶和脂肪酶。 随后一些可以用于人体护理的发酵产品开始用于日化产品的添加,如用于保湿的透明质酸[44]、小核菌胶[45]。 一些具有美白和香氛作用的小分子也陆续使用发酵法替代了原始的植物提取,如熊果苷[45]、人参皂苷[46]、苯乙醇[47]等。还有添加了益生菌的牙膏[48],有助于维护口腔健康。

2.4.7 环境生态近年来,随着人类生活水平的提高,人们对生态环境的重视与日俱增。 发酵工程技术已经广泛应用于环境生态的改良和改善中,取得了良好的效果。 除了开发生物质能源降低使用化石燃料对环境的碳排放、使用酶制剂降解纺织业的工业废水外,发酵工业在土壤重金属富集[49]、塑料制品降解[50]、生物基可降解塑料[40]等方面也应用广泛。

3 发酵工程技术面临的挑战和发展趋势

3.1 发酵工程技术与新能源

自从工业革命以来,人类对不可再生化石燃料的大量开发与使用,导致全球污染、气候异常越来越常见,严重威胁了人类的生存。 同时,化石燃料资源储备减少,开采难度增加,开采成本提高。 因此,环境友好型的新能源越来越成为重点研究领域。

生物技术在新能源的开发上有两个重要方向。一是拓宽生物基能源来源。 利用存储量巨大但是难以降解的生物基,如纤维素、半纤维素等作为发酵底物,生产生物乙醇。 纤维素和半纤维在环境中存储量巨大,木材、甘蔗渣、树叶等基质中,纤维素约占质量分数40%~50%, 半纤维素约占10%~30%。然而由于纤维素难以降解,一般只能丢弃或者简单燃烧,利用率低。 采用发酵技术生产纤维素酶和半纤维素酶,可以直接降解和利用这些难以利用的生物基质生产生物乙醇。 也可以设计可降解纤维的工程菌株,直接降解纤维素生产生物乙醇[51]。二是通过构建和改造自养型微生物直接利用太阳能。 工程改造后的自养型微生物可以高效利用太阳能,固定环境中的二氧化碳,生产单菌体蛋白[52]。或者以自养型生物为底盘生物,构建生物合成途径,直接利用太阳能合成产品,从而降低对化石能源的需求[53-54]。

3.2 发酵工程支撑技术的发展

发酵工程从天然发酵阶段到现代发酵阶段,从全凭经验到理性设计, 从单纯的食品发酵到医药、农牧、能源、材料、纺织、日化、生态等众多行业的应用和延伸,是多种技术相互支撑和交叉的结果。 发酵工程已经成为一门多学科交叉的新学科,涵盖了微生物学、生物化学、细胞生物学、免疫学、遗传学等几乎所有与生命科学相关的学科。 在此基础上,还受到包括分子生物学、免疫生物学、人体生理学、动物生理学、微生物生理学、植物生理学等次级学科支撑,以及化学、数学、计算机科学、信息学、微电子学等多学科的辅助。 但是发酵工程依然有众多关键核心技术亟待解决,包括:1) “组学”技术。包括基因组学、转录组学、蛋白质组学、代谢组学等多种组学技术的结合与应用;2) 合成生物学技术。 合成生物学技术即引进工程化概念,结合微生物学、分子生物学、系统生物学、遗传工程、材料科学以及计算机科学等多学科, 实现从元件到模块再到系统的“自下而上”的设计。 其中,高通量、低成本DNA 合成技术和超长基因片段的高效重组技术,蛋白质结构功能分析、定向设计与合成技术、标准化生物元件与功能模块的构建技术是合成生物学技术的关键;3) 生物信息技术。 生物信息技术是以计算机为工具对生物信息进行储存、检索和分析的技术[55]。基于信息技术的人工智能也快速应用到发酵过程控制、结果计算和分析反馈中,为快速优化发酵过程提供了技术支持[56],推动发酵工程朝着集约化和智能化方向发展;4) 先进材料技术。 发酵工程的发展也对材料提出了新的要求, 如分离效果更好的填料、半透性更专一的膜分离材料、高疏水材料、耐酸耐腐蚀的材料等。 先进材料的应用,主要提高了发酵过程的稳定性、精确度和产品分离的效率。

3.3 发酵工程技术趋势

3.3.1 通过平衡还原力使好氧发酵转厌氧发酵目前好氧发酵占据主流发酵地位,但是好氧发酵中相当多的能量进入TCA 循环消耗掉,同时也有相当一部分物质用于细胞合成,这部分能量和物质都未进入产品生产, 降低了物质利用效率和产品转化率。 厌氧发酵中,TCA 循环基本没有活性,经由TCA循环消耗的能量较少;厌氧发酵中,细胞量较少,进入细胞合成的物质流较少,因而底物利用率和产品转化率较高。 但是微生物经由厌氧发酵时由于不经过TCA 循环,细胞几乎不利用氧气,容易造成还原力无法循环而失衡,阻碍菌体生长。 通过引入新的途径,可以重新打通还原力循环,恢复还原力平衡(图4)。

如在大肠杆菌中引入来源于克雷伯氏菌的ATP 依赖的二羟丙酮激酶DhaK, 取代大肠杆菌本身的PEP 依赖的二羟丙酮激酶DhaKLM,每催化一分子的甘油可以额外产生一分子的NADH,为菌体生长提供还原力和能量。 使用此策略,琥珀酸的产率达到 0.47 g/(g·h),为已知的最高产量[57]。 L-丙氨酸的传统好氧生产中,需要5 步合成反应,每生产1 t 的产品需要排放0.5 t 的二氧化碳, 产品转化率为67%,生产成本为1.8 万元/t。 经过重新设计大肠杆菌的代谢网络,平衡胞内还原力,获得在厌氧型发酵下高效合成L-丙氨酸。该基因工程菌株可以实现一步发酵合成L-丙氨酸,发酵过程不产生二氧化碳排放,产品转化率提升到90%,生产成本直接降至0.9 万元/t[58]。 另外,通过在D-乳酸和丁二酸的传统发酵菌株中重新建立一种新的能量代谢模式,用C5 磷酸戊糖替代C6 糖酵解, 实现了丁二酸合成途径的还原力自平衡,提高了产量,降低能耗[59-60]。

图4 细胞氧化还原力的平衡Fig.4 Redox balance in cell

3.3.2 发酵食品微生物群落的人工合成发酵食品的人工合成菌群系统具有相对简单、 可重复、可培养等特点。 实现人工合成(组装与调控),可解决风味、安全与健康等问题。 首先需要对发酵食品中原来菌群组成进行鉴定。 通过宏基因组测序、扩增子测序及荧光定量PCR 等技术,确定原始菌群中微生物数量、种类及随发酵进程的丰度变化。 在确定原生菌群组成后,进一步对菌群功能进行分析。 对发酵系统的发酵条件如pH、温度、盐分、水分等进行控制,或对发酵体系中的菌群进行不同组合的接种,利用合成生物学、代谢组学等技术对发酵体系进行检测,确定各种微生物之间相互作用、微生物与环境之间的相互作用,确定不同微生物对发酵产品品质的影响。 最后,对发酵体系中原有的微生物进行改造、替换或者删减,获得人工合成的微生物群落并用于发酵,获得品质提升的发酵产品(图5)。

图5 重构微生物群落Fig.5 Reconstruction of synthetic microbiota

Wang 等通过对中国淡香型白酒发酵过程中的微生物群落进行分析,确定了乳酸菌、酿酒酵母菌、毕赤酵母、 假丝酵母及毕赤酵母等5 种为核心菌群。 构建了基于核心菌群的人工菌群并进行发酵,实现了清香型白酒的稳产和可重复操作[61]。 May 等仔细分析了康普茶中微生物种类及在发酵康普茶中各种微生物的作用。 发现酵母菌的主要作用为糖化底物和合成乙醇,细菌的主要作用为产生生物膜及合成有机酸。 其中生物膜起到物理隔离杂菌入侵的作用,而乙醇和有机酸则可以对入侵的杂菌起到抑制生长的作用[62]。

3.3.3 构建自养型微生物发酵工厂微生物大体上可以分为以二氧化碳为碳源的自养型微生物和以有机物为碳源的异养型微生物。 以异养型微生物为菌株进行发酵,碳源占到发酵成本的30%~70%,如果菌体可以实现碳源自养, 将可以节省成本1/3以上。 尽管人们对微生物自养型生产产品兴趣浓厚,但迄今为止,改造异养微生物实现固定二氧化碳,仍然是一个严峻的挑战(图6)。

Antonovsky 等通过代谢途径的理性重排、 重组表达和定向进化,将完整的Calvin-Benson-Bassham循环的相关基因导入到大肠杆菌中,实现了在大肠杆菌中利用二氧化碳为碳源合成糖类等生物物质[63]。然而在该实验中,外源固定的二氧化碳仅用于生物物质的合成,不能为生物生长提供能量,需要额外添加丙酮酸,利用丙酮酸氧化产生能量为菌体生长供能,并未实现二氧化碳的净固定。 Gleizer 等引入利用甲酸盐提供能量和还原力的相关基因,同时共表达二磷酸核酮糖羧化酶和磷酸核酮糖激酶与甲酸脱氢酶, 再引入Calvin-Benson-Bassham 循环基因,构建了以二氧化碳为唯一碳源的大肠杆菌工程菌[64]。 改造后的工程菌可以以无机碳源二氧化碳为碳源合成细胞结构,并利用无机盐或者光能作为能源来源,为细胞供能。 未来,改造并获得自养型工程菌,使其可以直接利用大气中的二氧化碳和氮气为碳源和氮源, 利用光能作为能量来源合成食物、燃料等,可以显著降低生产成本,并降低温室气体的排放。

图6 构建固定二氧化碳微生物工厂Fig.6 Engineering carbon fixation microbial factory

3.3.4 人工设计酶从自然界获得的酶催化效率较低时,大部分只能在实验室通过费时费力的适应性进化来筛选催化效率提高的突变体。 蛋白酶的结构决定了自身的功能,根据酶的结构和功能之间的关系,理性设计和改造活性位点,设计高催化活性的酶,甚至创造具有新功能的酶,就可以大大降低筛选酶的工作量,提高成功率(图7)。

图7 人工设计酶Fig.7 Artificial redesign of enzymes

Li 等基于人工智能蛋白质设计技术,综合选用势能计算、近似反应态几何尺度限定与蒙特卡洛随机序列空间扫描等计算方法,构建了具有绝对位置选择性与立体选择性的人工β-氨基酸合成酶。人工设计的酶转化率高达99%[65]。 乙酰辅酶A 是重要的中心化合物, 是多种重要化合物合成的起点化合物, 但是在大肠杆菌中, 从葡萄糖合成乙酰辅酶A路径长且耗能高。 Lu 等基于硫胺素焦磷酸TPP 介导的碳碳成键催化机理,首先设计了一个全新的羟基乙醛合酶, 然后基于磷酸转酮酶的催化原理,设计了一个全新的乙酰磷酸合酶。 将两个人工合成的酶同时导入到菌体中,创建出仅三步合成乙酰辅酶A 的非天然全新途径,可以以甲醇、甲醛或乙醇醛为碳源维持细胞生长[66]。基于人工设计,获得自然界不存在的酶,建立特殊的反应,是未来发酵工程的重要发展方向。

4 展 望

现代生物技术具有可预测、可再造、可调控等特点,在人造生命、器官再造、生物存储、高能细胞、人机交互等方面发展迅速。 新一代发酵工程技术的关键是智能、节约和高效。 中国发酵工业技术与国际最先进水平的关系大多数还是跟跑和伴跑,开展新一代发酵技术是实现领跑的契机。 通过与其他学科的交叉融合,发酵工程技术的主要研究应该从产品制造和技术改进,拓展到新理论的发现、新方法的发明、新学科的发生、新产业的发展,对中国传统产业升级、新经济形态构建、经济和国防安全保障做出重要贡献。