加热方式对调理蔬菜丸子煮后品质的影响

2021-03-18蒋宏瑶陈晶晶

蒋宏瑶, 张 慜*, 陈晶晶

(1.食品科学与技术国家重点实验室, 江南大学, 江苏 无锡 214122;2.海通食品集团有限公司, 浙江 慈溪315300)

传统速冻丸子以肉糜为主要原料,产品主要集中于鱼丸和牛肉丸,作者研发出一款以毛豆仁和胡萝卜为主要原料的蔬菜丸子,满足消费者对素食产品的消费需求。

我国是最大的毛豆生产加工国,毛豆蛋白质质量分数高达13.6%~17.6%,富含赖氨酸和不饱和脂肪酸,便于凝胶成型;此外,毛豆纤维素含量丰富,质量分数达2.1%,维C 含量与西红柿相似[1]。 胡萝卜中维生素含量丰富,且经冷冻解冻加工后,原料的结构组织状态变化较小,汁液损失率低[2-3]。 蛋白质是一种常见的表面活性剂,常用于促进样品形成交联网状结构,改善食品凝胶结构的稳定性[4,5]。 大豆分离蛋白作为一种植物源蛋白质,与谷氨酰胺转氨酶(TG 酶)联合使用后,可广泛用作胶凝剂[6-7]。 如王冬妮研究发现大豆分离蛋白与TG 酶联合使用下会增强鱿鱼鱼糜的凝胶强度,改善其保水性[8]。

在蔬菜丸子的加工制作过程中,加热具有杀菌定型的作用,可保障产品的品质和安全。 不同的加热方式会影响丸子的质构特性,也会影响丸子的耐煮性。 微波加热速度快,效率高,适合连续化生产,但穿透深度低,产品表面易失水变硬[9-10]。 远红外加热时, 物料中的有机物和含水物质强烈吸收红外线,内部加热速度快[11]。

作者以自制配方的冷冻蔬菜丸子为原料,研究了蒸制、微波、红外和蒸制联合微波4 种定型加工工艺对食用时不同水煮时间下蔬菜丸子的质构和滋味的影响,结合感官评定得分,运用SPSS 软件分析了4 种加热方式对丸子品质影响,以期优化获得最佳工艺参数,为开发冷冻调理蔬菜丸子提供技术依据。

1 材料与方法

1.1 试验材料

冷冻毛豆和胡萝卜: 海通食品集团公司产品;大豆分离蛋白:山东禹王公司产品;马铃薯淀粉、大豆油、调味料:市售。

九阳多功能料理机: 九阳股份有限公司产品;HH-4 数显恒温水浴锅: 江苏省金坛市荣华仪器制造有限公司产品;TA.XT.Plus 物性分析仪: 英国Stable Mico System 公司产品;PL203 电子天平:梅特勒-托利多仪器(上海)有限公司产品;MF-2270 海尔微波炉: 青岛海尔公司制品有限公司产品;TDL-60B 台式离心机:上海安亭科学仪器厂产品。

冷冻蔬菜丸子配方组成 (质量分数): 毛豆(34.6%)、胡萝卜(22.8%)、马铃薯淀粉(7.3%)、大豆分离蛋白(5.9%)、大豆油(3.8%)、水(24%)、调味料(食盐 0.2%、 鸡精 0.3%、 鸡粉 1%、 乙基麦芽酚0.2%)和 TG 酶(9.9 U/g)。

1.2 试验方法

制备大豆分离蛋白乳液(按质量比 11∶77∶12 称取大豆分离蛋白、饮用水和大豆油,使用高剪切分散均质器依次均质3 min,控制温度在10 ℃以下),制备胡萝卜碎末和毛豆泥备用。 斩拌混合胡萝卜末和大豆分离蛋白乳液、大豆分离蛋白、毛豆泥、调味料和淀粉, 加入 TG 酶, 倒入模具中水浴保温(48.4 ℃下交联 70 min), 加热定型 (单独蒸制、微波、蒸制联合微波),冷却后进行包装冷冻贮藏。

蒸制加热定型: 将TG 酶交联作用后的样品置于沸水浴中分别加热10、15、20 min,在冰箱放置过夜后,测试相关指标。

微波加热定型:设置微波功率为280 W(中低火)间歇式加热,加热40 s 暂停20 s,处理时间分别是 5、7、9 min(加热时间分别是 3.3、4.7、6.0 min),冷却后在冰箱放置过夜,测试指标。

红外加热定型:采用波长为3 μm 的设备,设置红外加热管温度为110、120、130 ℃,处理时间分别是 21、19、17 min,丸子中心温度达到 90 ℃,冷却后在冰箱放置过夜,测试指标。

蒸制联合微波加热定型:将保温后的丸子置于沸水中蒸制10 min, 紧接着微波280 W 加热40 s。样品冷却后-18 ℃中冷冻过夜,测试指标。

1.3 样品采集与测定

样品采集:以不同水煮时间(7 min、30 min、1.0 h、1.5 h 和2.0 h)的蔬菜丸子为样品,进行相关指标检测。 其中单因素实验以凝胶强度为指标筛选优化后的条件。

TPA 全质构分析:准备方形(2 cm×2 cm×2 cm)的丸子样品,选用P/35 圆柱形探头,测定条件为:测前速度:5.00 mm/s,测试速度:1.00 mm/s,测后速度:5 mm/s,压缩比40%,两次测定间隔时间5.00 s[11]。

凝胶强度:准备方形样品(2 cm×2 cm×2 cm),测定条件: 测前速度:2.00 mm/s, 测试速度:1.00 mm/s,测后速度2 mm/s,下压距离10 mm,探头型号P/0.5[12]。 凝胶特性包括破断力(g),凹陷深度(mm),凝胶强度(g·mm)[13]。

电子舌:按丸子与水的质量比1∶5 称取样品,加水搅碎成匀浆,5 000 r/min 离心20 min 后提取上清液进行电子舌检测。

电子鼻:称取3 g 样品用作电子鼻检测。重复测量4 次。

感官评价: 实验蔬菜丸子的感官评分分为外观、气味、组织状态、口感、滋味5 个方面,10 名受过专业培训的感官评价人员进行评分,具体评分标准见表1。

表1 蔬菜丸子感官评价标准Table 1 The sensory evaluation of vegetable balls

2 结果与讨论

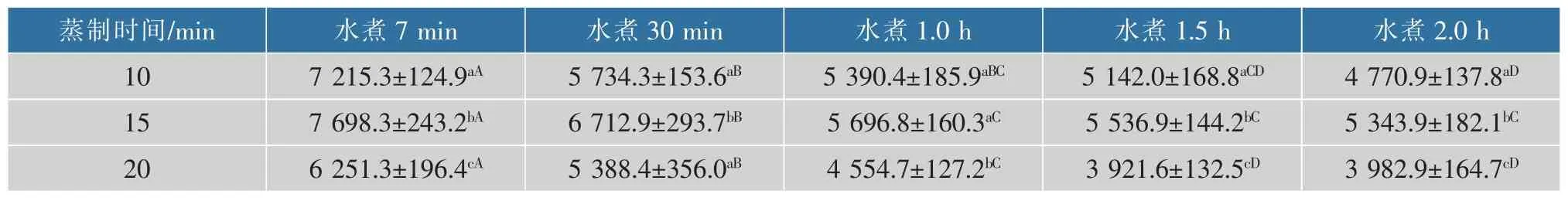

2.1 蒸制加热定型条件的优化

表2 为蒸制时间对蔬菜丸子凝胶强度的影响。由表可知,同一水煮时间下,蔬菜丸子的凝胶强度随着蒸制时间的增加先增大后减小。 如水煮7 min时, 蒸制 15 min 的丸子凝胶强度达到最大值7 698.3 g·mm, 与蒸制 10 min 和 20 min 的两组数据水平差异显著 (P<0.05)。 随着水煮时间的延长,3 组丸子的凝胶强度均呈下降趋势, 其中水煮30 min、1.0 h、1.5 h 和 2.0 h 时,蒸制 10 min 的丸子凝胶强度保留率分别是 79.5%,74.7%,71.3%,66.1%; 蒸制15 min 的丸子保留率分别是87.2%,74.0%,71.9%,69.4%;蒸制 20 min 的丸子保留率分别是 86.2%,72.9%,62.7%,63.7%。 由此可知,蒸制15 min 的丸子凝胶强度随水煮时间的延长下降最为缓慢。 水煮2 h 时,蒸制15 min 的丸子凝胶强度显著大于其他两组(P<0.05)。因此,选择最佳蒸制时间为15 min。 传统食品工业生产中,常常使用热水或蒸汽加热促进食品凝胶化形成, 该方法操作简便,成本低但耗时较长[14-15]。

表2 蒸制时间对不同水煮时间下蔬菜丸子凝胶强度的影响Table 2 Effect of steaming time on gel strength of vegetable balls with different boiling time g·mm

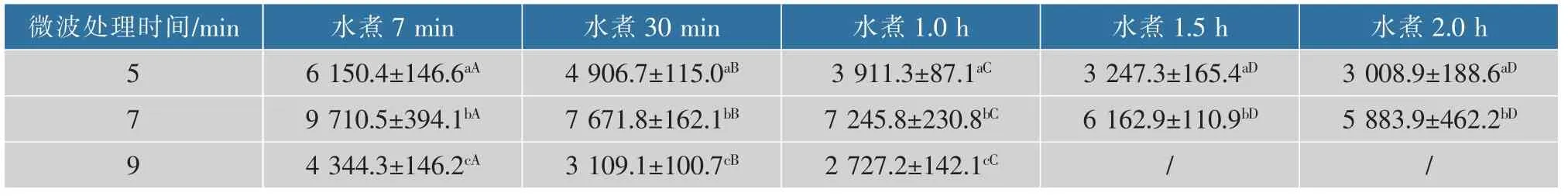

2.2 微波加热定型条件的优化

表3 为280 W 的微波功率下不同微波时间对丸子凝胶强度的影响。 由表可知,丸子的凝胶强度随微波加热时间的增加,呈现出先增大后减小的趋势,当微波加热7 min 时,丸子的凝胶强度达到最大值,显著高于其他平行两组数据(P<0.05)。低功率微波加热蛋白质体系,有助于体系结构的舒展,暴露氢键,从而增加体系电荷,体系氢键和疏水相互作用力改变后会提升体系的凝胶特性[16]。 随着微波时间的增加,凝胶体系网状结构更加致密,凝胶强度达到峰值后,再加热会加速样品的水分流失,凝胶变硬,降低食品品质。 本实验中涉及的蔬菜丸子原料中不仅包含有大豆分离蛋白,还有胡萝卜、毛豆和淀粉等其他成分, 因此微波处理时间会相应增加。 此外,随着水煮时间的延长,3 组丸子的凝胶强度均呈下降趋势, 其中水煮 30 min、1.0 h、1.5 h 和2.0 h 时,微波5 min 的丸子凝胶强度保留率分别是79.8%,63.6%,52.8%,48.9%; 微波 7 min 的丸子保留率分别是 79.0%,74.6%,63.5%,60.6%; 微波 9 min 的丸子保留率分别是71.6%,62.8%,水煮1.5 h和2.0 h 时,丸子结构松散,无法检出凝胶强度。

表3 微波加热时间对不同水煮时间下蔬菜丸子凝胶强度的影响Table 3 Effect of microwave heating time on gel strength of vegetable balls with different boiling time g·mm

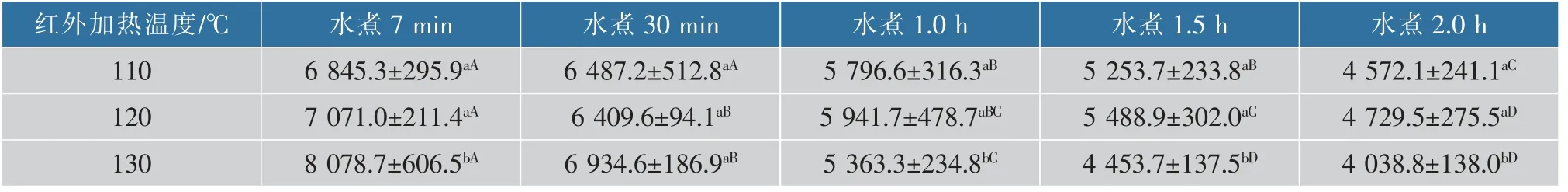

2.3 远红外加热定型条件的优化

表4 为不同红外温度对丸子凝胶强度的影响。由图可知, 红外加热温度为110 ℃和120 ℃的丸子凝胶强度差异不大(P>0.05),与 130 ℃下加工的丸子呈显著差异(P<0.05),其中水煮 30 min、1.0 h、1.5 h 和2.0 h 时,红外加热110 ℃的丸子凝胶强度保留率分别是 94.8%,84.7%,76.7%,66.8%;红外 120 ℃下保留率为90.6%,84.0%,77.6%,66.9%; 红外 130℃下保留率为 85.8%,66.4%,55.1%,50.0%。 说明红外加热温度过高时,穿透深度较小,表面失水严重,不利于丸子在水煮过程中保留凝胶强度。 为了节约加工时间,选择红外温度120 ℃下加热19 min。

表4 红外温度对不同水煮时间下蔬菜丸子凝胶强度的影响Table 4 Effect of infrared heating temperature on gel strength of vegetable balls with different boiling time g·mm

2.4 不同定型方式的对比试验

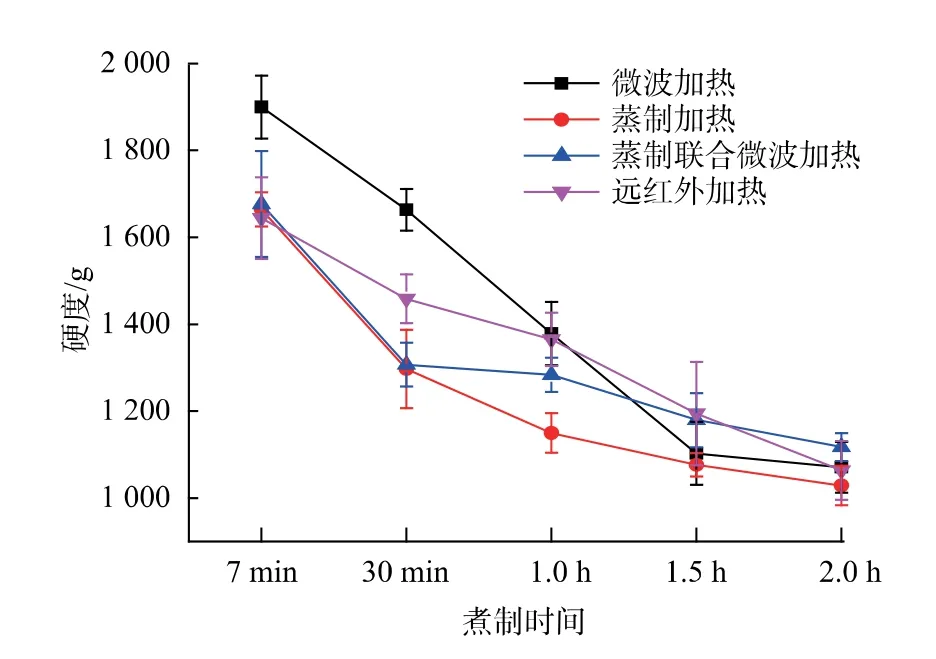

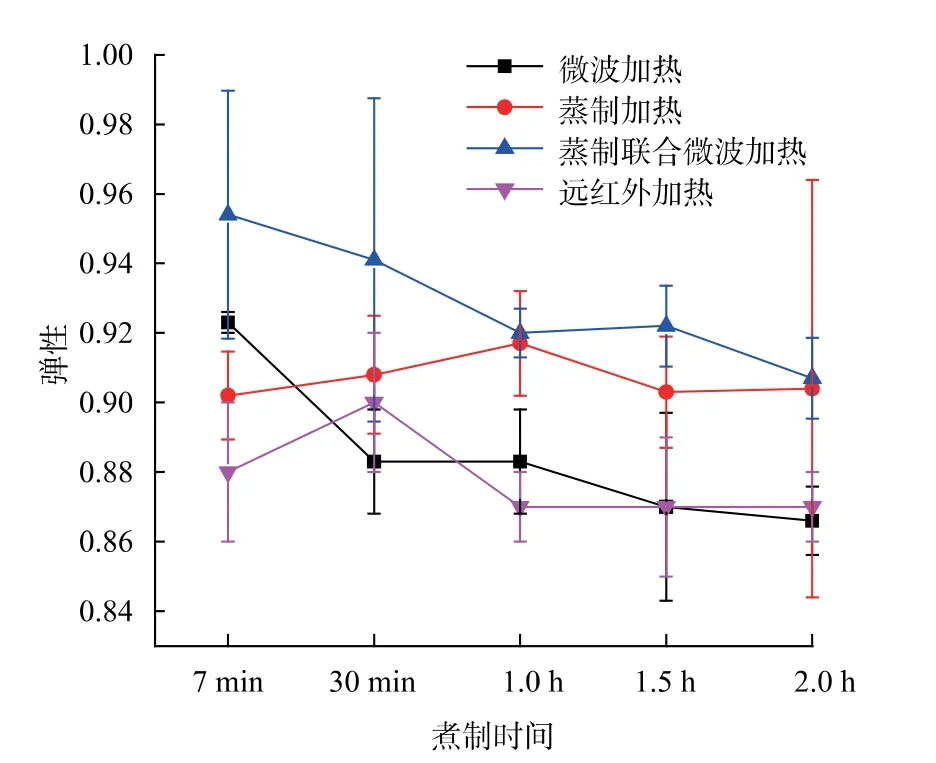

2.4.1 不同定型方式对丸子质构保留率的影响如图1 所示, 水煮时间对蔬菜丸子的硬度影响大,随着水煮时间的延长,丸子的硬度呈明显下降趋势(P<0.05),硬度保留率同时下降,如水煮 7 min 时,微波定型的丸子硬度值为1 899.5 g,1 h 时下降至1 378.4 g。除红外加热外,其他3 种加工方式下的丸子在水煮 1.5 h 后硬度变化不明显(P>0.05)。 微波加热下丸子的硬度值最高, 随水煮时间的延长(0~1.5 h),硬度明显下降(P<0.05)。 水煮 30 min、1.0 h、1.5 h 和 2.0 h 时, 微波加热的丸子硬度保留率分别为 87.5%,72.6%,58.0%,56.4%; 相比之下,蒸制加热、远红外加热及蒸制联合微波3 种加热方式的丸子硬度值下降速率较缓,水煮2 h 后,硬度保留率分别是61.8%、66.9%和66.6%。如图2 所示,水煮时间对蔬菜丸子的弹性影响小,随着水煮时间的延长,丸子的弹性下降不明显(P>0.05),但微波和红外加热下丸子的弹性值在0.9 以下,水煮7 min 时,4 种定型方式下丸子的硬度值为:微波(1 899.5 g)>蒸制联合微波(1 676.3 g)>蒸制(1 646.9 g)>红外(1 644.1 g),弹性值排序为:蒸制联合微波(0.95)>微波(0.92)>蒸制(0.90)>红外(0.88);水煮 2 h 时,硬度保留率为: 红外 (66.9%)>蒸制联合微波(66.6%)>蒸制(61.8%)>微波(56.4%),弹性值排序为:蒸制联合微波(0.91)>蒸制(0.90)>微波(0.87)=红外(0.87)。 SPSS 相关性分析结果表明,水煮时间对硬度保留率相关关系明显(P<0.05), 硬度相关性指数分别为蒸制-0.901,微波-0.977,红外-0.993,蒸制联合微波-0.886。 蒸制联合微波加工方式下硬度相关性最低,说明单一的蒸制、微波及红外加热加工对丸子水煮后的硬度保留率影响较大,不利于维持丸子的质构,而蒸制联合微波更利于质构特性的保留。

图1 不同定型方式对煮后蔬菜丸子硬度的影响Fig.1 Effect of different heating methods on the hardness of vegetable balls

图2 不同定型方式对煮后蔬菜丸子弹性的影响Fig.2 Effect of different heating methods on the elasticity of vegetable balls

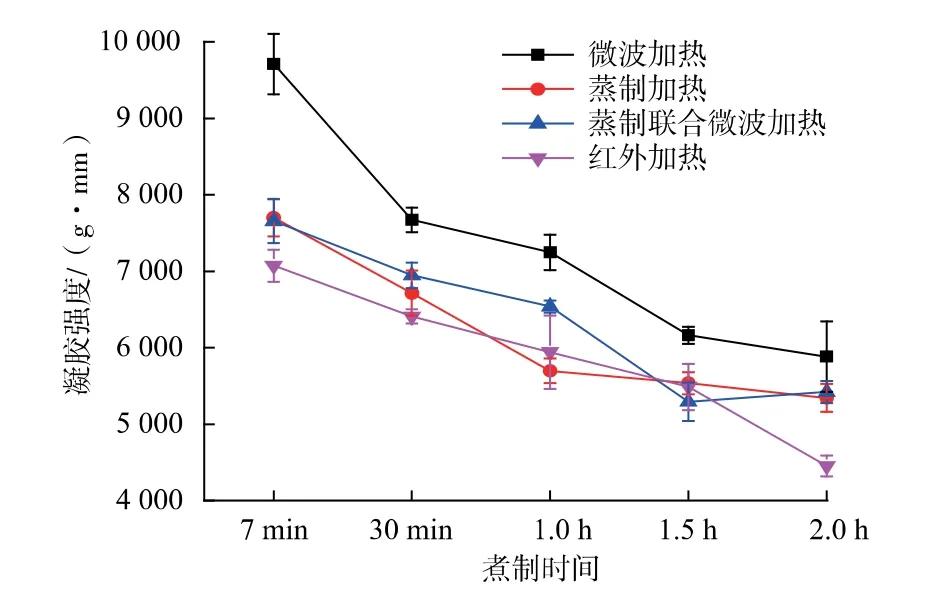

2.4.2 不同定型方式对煮后丸子凝胶强度保留率的影响如图3 所示,随水煮时间的延长,4 种加工方式下的丸子凝胶强度均下降,其中经过红外加热的丸子凝胶强度显著下降(P<0.05);蒸制加工的丸子在水煮 1~2 h 时, 丸子凝胶强度变化不显著(P>0.05); 微波加热及蒸制联合微波加热下的丸子水煮1.5~2.0 h 时,凝胶强度变化不显著(P>0.05)。此外,水煮 30 min,1.0 h,1.5 h 和 2.0 h 时,蒸汽定型的丸子凝胶强度保留率分别为87.2%,74.0%,71.9%,69.4%;微波加热下保留率为79.0%,74.6%,63.5%,60.6%;红外加热下丸子的保留率为90.6%,84.0%,77.6%,66.9%; 蒸制联合微波加热的丸子凝胶强度保留率分别为90.7%,85.4%,69.2%,70.8%。微波加热方式下, 丸子凝胶强度的保留率最低,如水煮30 min,凝胶强度保留率下降21%。 相比之下,蒸制联合微波加热的丸子凝胶强度保留率最高,下降趋势最缓慢。

图3 不同定型方式对煮后蔬菜丸子凝胶强度的影响Fig.3 Effect of different heating methods on the gel strength of vegetable balls

综上可见,水煮时间对蔬菜丸子的凝胶强度保留率影响较大,时间越久,凝胶强度损失越大。 水煮2 h 时,4 种定型方式下丸子凝胶强度的保留率比较为:微波联合水蒸>水蒸>红外>微波。 综合考虑丸子质构特性和凝胶强度, 确定丸子的加热参数为:水蒸气蒸制 10 min 后联合微波280 W 加热 40 s,此工艺下丸子的水煮2 h 后弹性值最高,且硬度适中,凝胶强度保留率最高70.8%,硬度保留率为66.6%。微波加热对丸子的硬度和凝胶强度保留率最低,可能是因为微波处理下样品升温快, 表皮失水严重,出现干裂现象,在之后的水煮过程,结构易松散。 前人研究同时指出微波传热速度快,而加热速度过快将不利于蛋白质凝胶体系的形成,降低凝胶化温度利于形成致密的三维网络结构。 蒸制联合微波加热下,丸子先吸收水蒸气充分展开,后期短时微波加热,促进蛋白质分子交联。

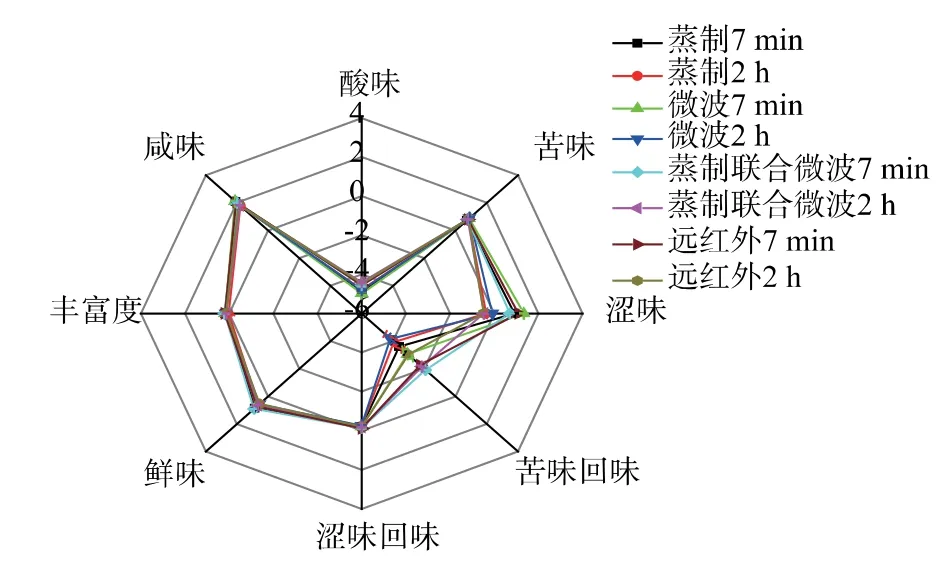

2.4.3 不同定型方式对丸子滋味保存率的影响电子舌是一种基于化学传感器和模式识别下模拟生物味觉的液体分析仪器,通过检测样品中的水溶性物质快速鉴别食品的滋味差别。如图4 所示,8 类味觉中酸味、 苦味回味和涩味回味的数值为负,对蔬菜丸子的滋味起主要作用的是咸味、鲜味、苦味和涩味。 随着水煮时间的延长,蔬菜丸子中的鲜味和涩味明显下降(P<0.05)。 水煮 2 h 时,水蒸、微波、红外和蒸制联合微波4 种方式的咸味保存率为85.2%,93.4%,92.2%,91.0%;鲜味保存率为72.1%,84.8%,75.3%,88.9%。 随着水煮时间的延长,水蒸、微波和红外加热下丸子的苦味显著上升 (P<0.05),蒸制联合微波这一加工方式下的丸子苦味变化不显著(P>0.05)。 水煮 2 h 后,丸子的涩味均降为负值,其中蒸制联合微波加热下丸子涩味值最低为-0.46。

图4 不同定型方式下煮后蔬菜丸子的电子舌雷达图Fig.4 Electronic tongue radar map of vegetable balls with different heating methods

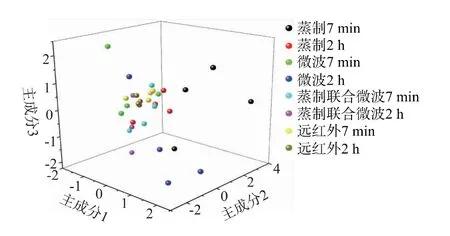

图5 为丸子滋味的3D 主成分分析图。 如图所示, 蔬菜丸子的主成分 1、2、3 的贡献率分别为42.7%、30.2%和13.7%,累计贡献率达86.5%,说明该图大体上能代表样本的整体滋味。 8 组样品的4个平行样间的离散程度较小,说明8 组样品的滋味均能被电子舌稳定区分开。 根据水煮时间的差异,丸子的滋味可分为两大族群。 水煮7 min 时,4 种加工方式下的丸子样品滋味间隔较小; 水煮2 h 时,4组样品间隔较远,说明水煮时间对蔬菜丸子的整体滋味轮廓有较大影响。 蒸制联合微波这一加工方式下,水煮7 min 和水煮2 h 的丸子的滋味最为接近,说明丸子的整体风味保存最佳。

水煮时间对蔬菜丸子的风味保留率影响较大。水煮7 min 时,丸子的鲜味排序为:蒸制联合微波>水蒸>红外>微波,涩味排序为:微波>红外>水蒸>蒸制联合微波;水煮2 h 时,丸子的鲜味保留率排序为蒸制联合微波>微波>红外>水蒸。 综合考虑蔬菜丸子的整体滋味,确定的加工工艺为以水蒸气蒸制10 min,联合微波280 W 加热40 s,此工艺下丸子的鲜味保留率最高88.9%,咸味保留率在90%以上,涩味和苦味值影响最低。 单一的蒸制加工方法,丸子定型时充分吸水,大量水溶性呈味物质随水蒸气浮于样品表面,在水煮过程中,易溶于水煮液中,造成丸子自身咸鲜味保留率低。

图5 不同定型方式下煮后蔬菜丸子的滋味主成分分析图Fig.5 Principal component analysis of vegetable balls flavor with different heating methods

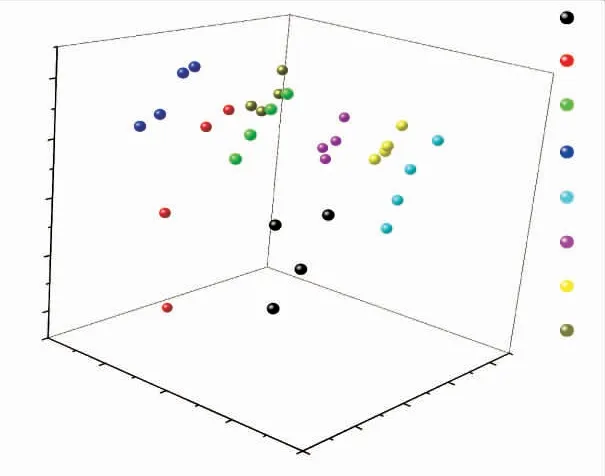

2.4.4 不同定型方式对丸子风味的影响图6 是不同定型方式下的丸子在不同水煮时间下的风味主成分分析图。SPSS 分析下提取了蔬菜丸子风味的三大主成分, 其贡献率分别为 70.3%、11.4%和8.8%,累计贡献率达90.5%,说明该图基本上能反映丸子的整体风味分布情况。 4 种加热方式下的8 组样品彼此交错,样品间风味难以区别。 说明定型方式和水煮时间在2 h 内对蔬菜丸子的挥发性风味影响较小。

图6 不同加热方式下的电子鼻主成分分析图Fig.6 Principal component analysis of e-nose odor with different heating methods

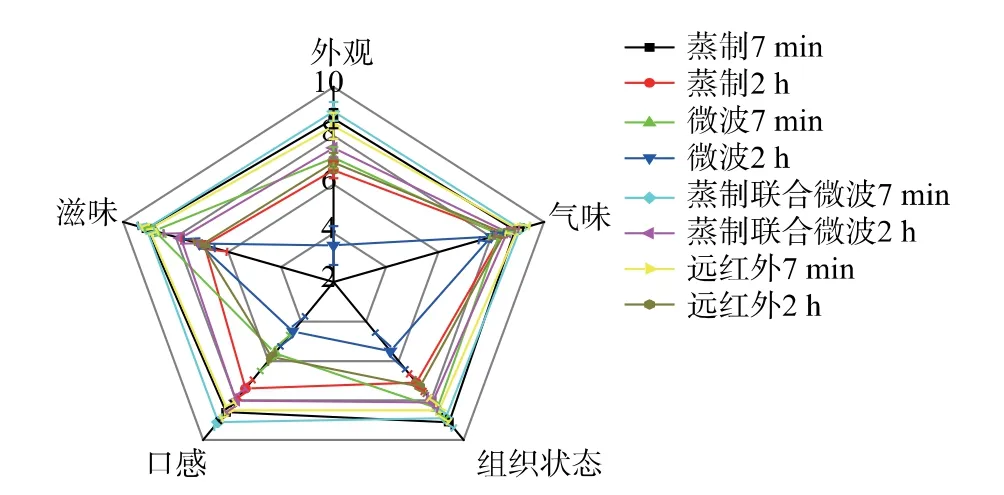

2.4.5 不同定型方式对丸子感官评分的影响如图7 所示, 水煮7 min 时的样品感官评价的得分远高于水煮2 h,随着水煮时间的延长,丸子的感官评价除风味得分外, 其他指标得分均显著下降(P<0.05)。其中水煮 7 min 时,蒸制加工和蒸制联合微波加工方式的得分之间无明显差别 (P>0.05),如外观得分分别为8.7 和9.0。微波加热对蔬菜丸子的口感和外观方面影响最大。水煮7 min 时,蔬菜丸子外观和口感得分分别为7.1 和5.6, 样品表皮皱缩,硬度过高,失水严重,影响消费者食用。水煮2 h 时,4 组加工方式的整体得分情况排序为: 蒸制联合微波>水蒸>红外>微波。

图7 蔬菜丸子的感官评价雷达图Fig.7 Radar map of vegetable balls with sensory evaluation

3 结 语

使用毛豆与胡萝卜为原材料,制作冷冻蔬菜丸子,拓宽市场上火锅丸子的种类,并且研究了不同的加热定型方式对蔬菜丸子质构和风味的影响。 单因素实验结果优化得出单独蒸制加热、微波加热和红外加热条件,分别是沸水蒸制15 min、微波处理7 min (加热 40 s 暂停 20 s) 以及120 ℃红外加热 19 min。 随着水煮时间的延长,4 种定型加工方式下的丸子质构和滋味品质均呈显著变化,以蒸制联合微波对丸子的硬度、 凝胶强度和滋味保留率较为有效,而蒸制对丸子的咸鲜味保留率最低,微波加热下丸子硬度和凝胶保留率均最低,红外加热下丸子的弹性值最低。 综合比较4 种加工定型方式可知,蔬菜丸子质构和滋味保留率较好的加工方式为:蒸制联合微波>蒸制>红外>微波。