一种典型C/SiC构型件的热噪声适应性试验研究

2021-03-15王晓飞王圣刚麻连净

王晓飞,王圣刚,麻连净

(北京机电工程研究所,北京100074)

0 引言

碳纤维增韧碳化硅基(C/SiC)复合材料20世纪90 年代起用于摩擦领域,后随着现代航空航天技术发展得到大量研究和应用。其基体材料碳化硅是一种典型的超高硬度材料,硬度仅次于金刚石和CBN,但脆性易碎;C/SiC复合材料克服了单一碳化硅的这一缺点,具有高比强度、高比模量、耐高温、耐磨损、抗氧化以及抗热振性能好的突出特点,是理想的航空航天热结构材料。

在大气层内高速飞行的航天器要承受气动加热和噪声复合环境,会引起航天器表面结构材料的物性参数变化,改变结构温度场、热应力分布和动力学特性,导致结构出现热噪声疲劳破坏,严重影响航天器表面结构的耐久性和完整性。开展热噪声地面试验可以模拟航天器飞行过程中的热噪声复合环境,是验证航天器表面结构性能的重要手段。

目前,国内对于C/SiC复合材料的研究主要集中在静载荷材料性能方面,而对材料在热噪声等复杂载荷环境下的性能研究较少;在已开展的热噪声试验中,针对典型平板结构开展的较多,针对能反映飞行器真实情况的复杂结构的较少。因此,开展复杂结构件的热噪声试验研究十分必要。

本文针对一种典型的C/SiC 蒙皮骨架构型件开展热噪声试验研究,对试验件、试验装置和试验方法等进行介绍,对试验数据进行分析,研究C/SiC构型件的失效模式,验证其热噪声环境适应性。

1 试验件

本次试验的目的是为了摸清一种典型C/SiC蒙皮骨架结构在高温高噪声复合条件下的失效模式及环境适应性,故选择该结构的C/SiC构型件作为试验件。试验件外形为开口盒子形状(如图1所示),尺寸为360 mm×200 mm×32 mm,盒子中央蒙皮厚2 mm,两侧夹持区蒙皮厚6 mm,加筋厚度为4 mm;试验件由蒙皮、横筋、纵筋相互搭接并用ϕ3铆钉铆接,两侧各有3个安装孔,用于与试验工装连接。

图1 试验件构型Fig.1 Schematic diagram of the test piece

2 试验设备及试验方法

本次试验采用行波管热噪声系统。该系统由基于行波管的噪声系统和基于石英灯的加热系统组成。

行波管是由平行管道构成的行波噪声设备,由电动气流扬声器产生的高声强噪声通过喇叭段过渡进入试验段,沿试验管道传播,以掠入射方式施加在试验件表面,可以实现高声强的噪声激励,适用于壁板结构声疲劳试验、机载设备耐噪声功能试验和疲劳试验,以及小型试件在材料、工艺、结构等方面的耐噪声性能试验。本次试验采用的行波管试验段最大窗口尺寸为1.2 m×1.2 m,横截面为1.4 m×0.3 m,配置有高频扬声器和低频扬声器,可产生GJB 150.17A—2009中规定的165 dB及以下的噪声试验谱型。

加热系统为由石英灯管组成的平板式电辐射加热器,布置于行波管壁板的预留窗口外侧;石英灯辐射光透过窗口对试验件进行加热,使试验件表面达到预定温度。本次试验采用的石英灯加热器是基于钨发热丝,背面带有反射镀膜,且在灯头处具有水冷功能,可实现最高1200℃的加热能力。

行波管热噪声系统对试验件同时进行噪声考核与热考核,模拟飞行时的气动热噪声复合环境,监测试验件的温度、振动、环境噪声等参数变化及结构的破坏情况,实现对典型结构抗热噪声性能的评价。本试验的行波管热噪声系统架构及实物分别如图2和图3所示。

在试验中,用4 根耐高温金属丝通过C/SiC 构型件四角位置的安装孔,将构型件上下悬拉于行波管内,使之与行波管噪声气流传播方向平行,见图4。这种安装形式可以减少试验件对声场的扰动,使行波场施加于试验件侧面,同时可防止试验件受噪声气流吹动而与行波管管壁发生磕碰,亦可防止由噪声引起的行波管管壁振动传递到试验件上。

图2 行波管热噪声系统架构Fig.2 Schematic diagram of the progressive wave tube thermal-acoustic system

图3 行波管热噪声系统实物Fig.3 The progressive wavetubethermal-acoustic system

图4 C/SiC 构型件安装状态Fig.4 Installation of C/SiC configuration specimen

按试验设计要求,试验件的一侧同时作为噪声和热环境的受试面。在试验件受热一侧的中心位置布置温度测点,采用K 型热电偶温度传感器测温。加热器一侧的行波管管壁上预留有与试验件匹配的窗口。该窗口采用与加热器背板的一体化设计,可有效实现加热效率的最大化,并尽量降低其对声场均匀性的影响。传声器安装在相对于加热器沿噪声气流的上风区,以避免高温对传声器的影响。试验件、传声器和加热器间的位置关系参见图2。

试验首先进行热环境调试,在不加载噪声但有气流的条件下,获取加热功率曲线,记录试验件温度控制曲线加载历程。试验过程中,闭环控制加热功率,使试验件温度分别从室温达到400、800、1000、1200 ℃,每个温度工况持续3 min。然后进行噪声环境调试,由低量级逐步进行噪声加载,最终达到163 dB,并记录加载时间。最后进行噪声环境和热环境同时施加的正式试验,每个温度工况下噪声环境持续3 min,每个试验工况后检查试验件状态。复合环境加载过程中,要注意加热和噪声两个系统控制的时序协调性,确保温度和噪声同时达到指定量级。

3 试验结果分析

本次参试的C/SiC 试验件是模拟航天器典型蒙皮骨架结构的构型件,蒙皮部分和连接环节对噪声、高温热冲击载荷非常敏感,通常为结构薄弱环节,也是结构可靠性重点关注的对象。C/SiC蒙皮骨架结构的可能失效模式包括连接铆钉破坏、连接部位的局部蒙皮破坏、蒙皮失稳破坏和骨架破坏等。

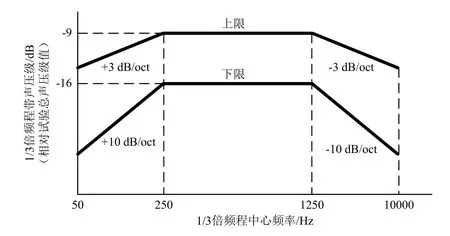

本次试验的噪声量级为163 dB(参考声压为20μPa),频率范围50~10 000 Hz,谱形见图5;温度量级依次为400、800、1000、1200℃,共4个台阶。在每个温度台阶,指定量级的温度和163 dB噪声需同时施加3 min,然后观察试验件是否被破坏。试验过程中的噪声控制谱形见图6,最高温度(1200℃)台阶的温度控制曲线见图7。

图5 噪声试验1/3倍频程声谱Fig.5 The 1/3 octave band spectrogram of acoustic test

图6 噪声控制谱形Fig.6 Noise control spectrum

图7 1200℃温度控制曲线Fig.7 1200℃ temperature control curve

在400、800、1000℃热噪声试验结束后,对试验件进行检查,未发现破坏情况。1200℃热噪声试验结束后,对试验件进行检查,发现试验件表面出现裂纹,见图8圈注。根据对C/SiC构型件的试验前分析和试验后检测,本次试验中试验件的破坏情况符合预期的蒙皮失稳破坏失效模式。

图8 试验件表面裂纹情况Fig.8 Surfacecrack on the test piece

4 结束语

本次试验采用基于行波管的热噪声试验系统对典型的C/SiC蒙皮骨架复杂构型件同时施加噪声考核与热考核,获得了有效的试验数据,摸清了该构型件的失效模式,达到了验证高速航天器典型结构热噪声复合环境适应性的目的。

本次试验也标志着国内行波管热噪声试验技术日臻成熟,可以更好地为相关产品的研制提供试验服务。

[1]王炜.C/SiC 复合材料阻尼性能研究[D].西安:西北工业大学,2005:1-5

[2]钟杰华. 三种界面C/SiCN 材料的制备和典型性能研究[D].西安:西北工业大学,2007:1-10

[3]吴振强,任方,张伟,等.飞行器结构热噪声试验的研究进展[J].导弹与航天运载技术,2010(2):24-30 WU Z Q,REN F,ZHANG W,et al.Research advances in thermal-acoustic testing of aerocraft structures[J].Missiles and Space Vehicles,2010(2):24-30

[4]丁爱祥,杨煦,白继军,等.高声强行波管装置[J].应用声学,1998,17(1):18-20 DING A X,YANG X,BAI J J,et al.High intensity sonic travelling wave apparatus[J].Journal of Applied Acoustics,1998,17(1):18-20

[5]军用装备实验室环境试验方法 第17部分:噪声试验:GJB 150.17—2009[S]

[6]YU W J,WANG X F,HUANG X.Dynamic modelling of heat transfer in thermal-acoustic fatigue tests[J].Aerospace Science and Technology,2017,71:675-684

[7]王晓飞,王刚,沙云东.试验环境下耐高温噪声测量技术概述[J].环境技术,2014(4):13-18 WANG X F,WANG G,SHA Y D.Summary of acoustic measurement technology of high temperature resistance in the test envirnoment[J].Environmental Technology,2014(4):13-18

[8]于文君,王晓飞,黄迅.高温高声强行波管的传热动态建模方法[J].航天器环境工程,2014,31(2):141-145 YU W J,WANG X F,HUANG X.Dynamic modeling of heat transfer in thermal-acoustic fatigue tests[J].Spacecraft Environment Engineering,2014,31(2):141-145