径向微型分子泵结构设计及抽气性能仿真

2021-03-15谢天意谢元华窦仁超孟冬辉巴德纯孙立臣闫荣鑫

谢天意,谢元华,窦仁超,孟冬辉,刘 坤,巴德纯,孙立臣,闫荣鑫

(1.东北大学 机械工程与自动化学院,沈阳110819;2.北京卫星环境工程研究所,北京100094)

0 引言

随着科学技术的发展,航天探索、科学考察、军事工程、医疗健康等领域均对探测仪器设备的微小型化提出了新的需求。分子泵作为获得高真空环境的核心设备,其微小型化是其未来发展的一个重要方向。传统涡轮分子泵的转子直径通常大于75 mm,对于大多数便携式应用设备而言体积过于庞大。而微型分子泵的体积小、重量轻、功耗低,能够满足航天及长期深空飞行的轻载荷要求,可以配合质谱仪等进行火星环境探测、航天器内空气及污染物监测等,具有广阔的应用价值与技术前景。

分子泵叶片角度、叶片间距、安装间隙等叶列结构参数直接影响分子泵抽气性能,利用数值仿真模拟分析可以有效判断分子泵结构设计的优劣;采用Molflow+软件和试验粒子蒙特卡罗方法可以有效模拟分子流态下分子泵几何叶列模型气体分子的传输概率。目前分子泵的研究主要集中在轴向分子泵方面:张鹏飞等采用蒙特卡罗法模拟计算了分子泵叶列传输概率,比较了三维模型和二维模型的差异,实现了涡轮分子泵计算方法的优化;Heo等利用直接模拟蒙特卡罗法对分子流、过渡流态分子泵叶列进行计算分析,根据分子泵单排叶列模拟结果推算出抽气、过渡、压缩阶段整体叶列的抽气性能;孙浩等采用混合分段法计算分子泵压缩比,给出了分子流态下采用特征系数法计算分子泵压缩比的适用范围;舒行军等从分子泵结构设计角度,分析了叶片角度、叶片间距、安装间隙等参数对压缩比的影响。

轴向分子泵定转子结构较为烦琐,实际拆装时定子叶列需逐级安装,且叶片厚度较薄、容易变形,影响定转子叶片之间的配合间隙,装配难度较大。而径向分子泵装配时,只需固定转子圆盘的位置,即可实现定转子叶片间隙配合。相比轴向分子泵而言,径向分子泵的研究报道较少;美国霍尼韦尔公司采用MEMS技术在硅片上加工制作了径向微型分子泵,但未见其详细研究报道。然而轴向分子泵的研究理论和方法对径向分子泵的结构设计和性能模拟亦具有指导意义。

为补充国内对径向分子泵领域的理论研究,发掘径向微型分子泵的性能与结构优势,本研究针对径向微型分子泵的核心部件进行结构设计,运用模拟软件ANSYS、COMSOL 进行仿真分析,考查自由分子流态下叶片角度、叶片间距、安装间隙、节弦比等参数对分子泵抽气性能的影响,并比较径向分子泵与轴向分子泵的结构与抽气性能,以期为微型分子泵的设计与应用提供理论参考。

1 径向微型分子泵结构设计原理

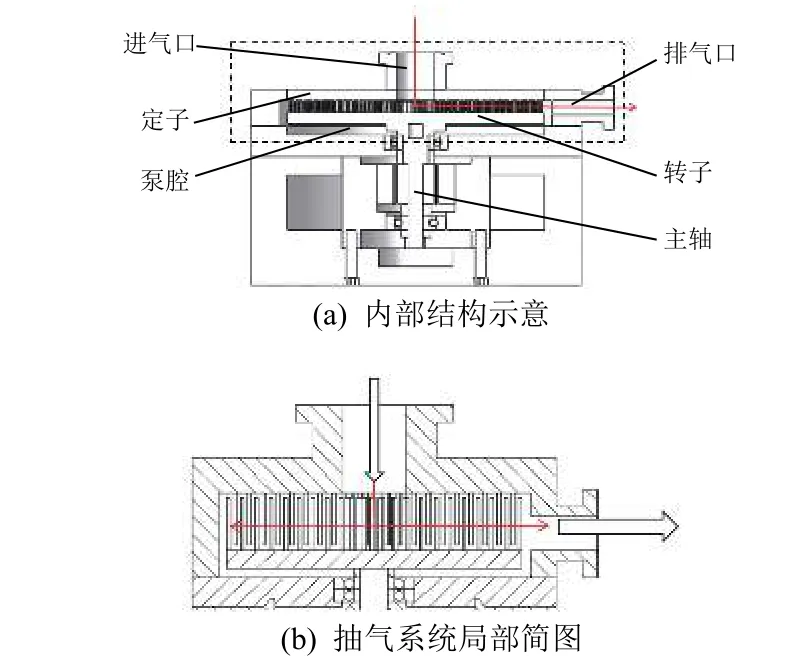

本研究所涉及的微型分子泵要求抽速不低于6 L/s,压缩比不小于10,主要功能部件尺寸不大于ϕ80 mm×60 mm。为简化结构,减小体积与装配难度,采用径向定转子结构,如图1所示。该径向微型分子泵主要包括进气口、定子、转子、主轴、排气口等部件,气体经中间进气口进入泵腔,高速旋转的定子将动能传递给气体分子,气体分子径向通过转子与定子进行抽气压缩,最终由侧面排气口排出泵外。

图1 微型分子泵设计原理示意Fig.1 Schematic diagram of the micro molecular pump

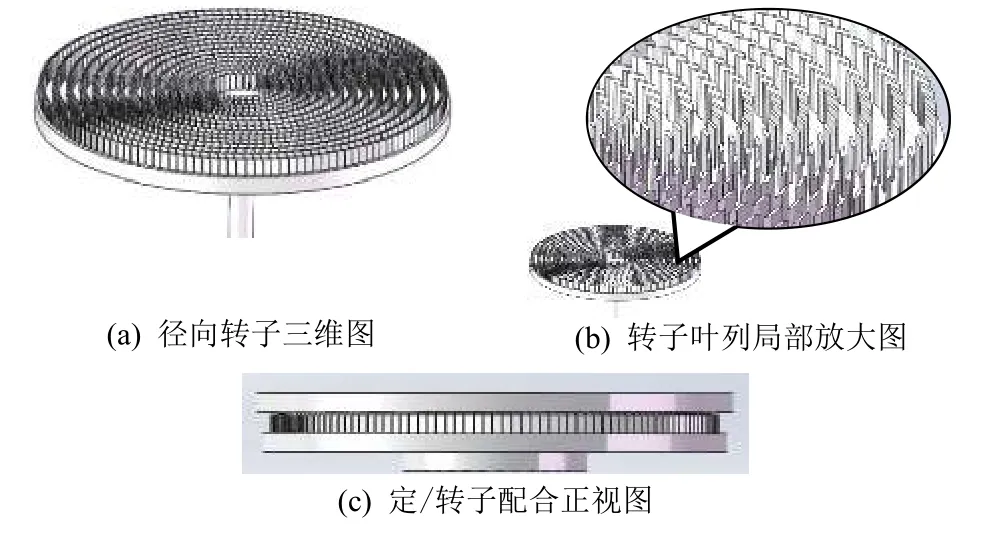

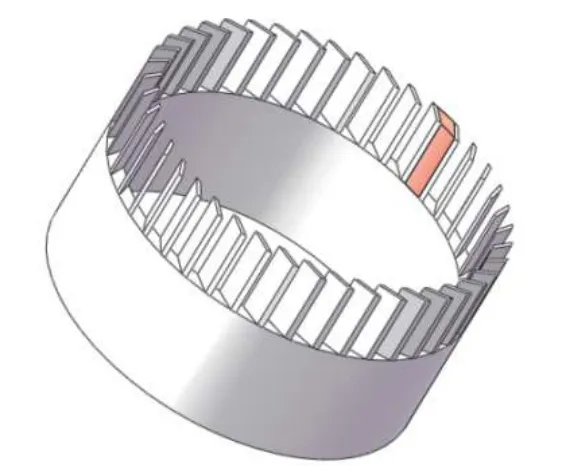

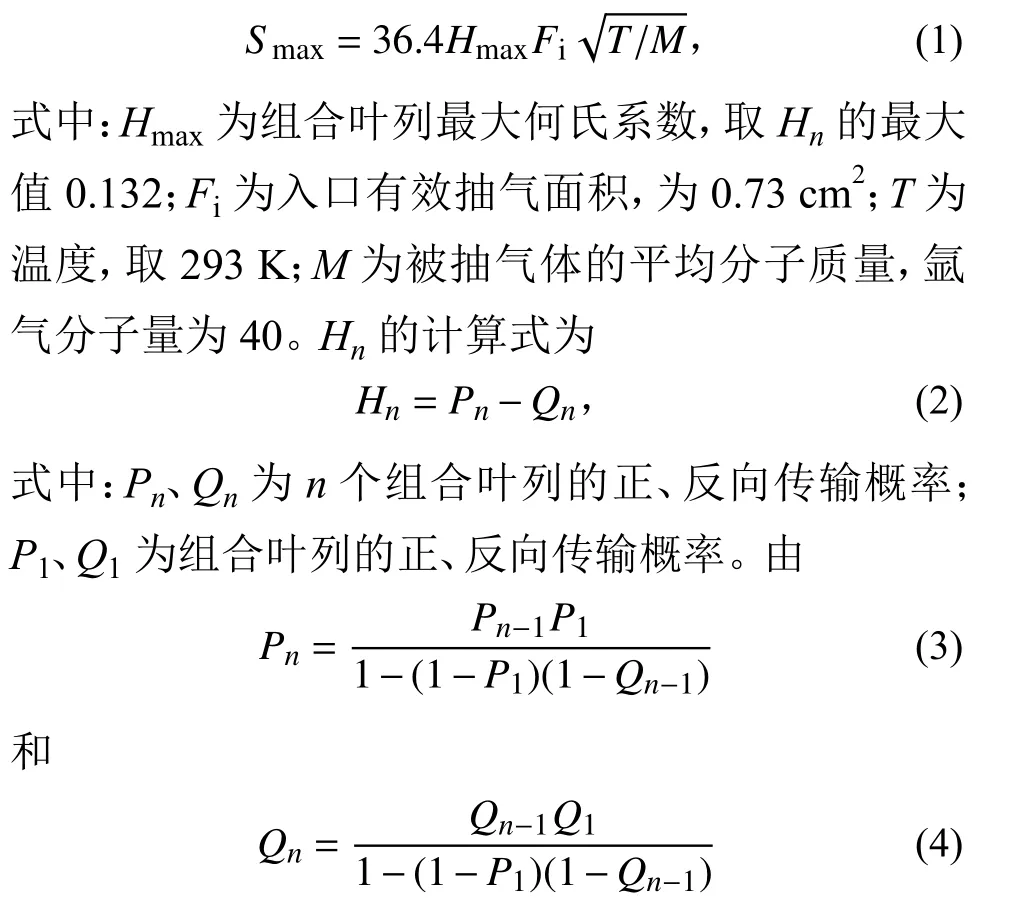

如图2所示,径向分子泵的转子呈圆盘形状,其上沿径向依次设有环形排列的叶片,定子结构与转子相似,转子叶列与定子叶列层数对应,且转子叶片与定子叶片交替排列,两者相互配合进行抽气压缩。

图2 径向微型分子泵定/转子结构Fig.2 Stator and rotor structure of the radial micro molecular pump

2 抽气系统设计计算与模拟分析

微型分子泵中的定转子能够快速进行抽气,并经过每一级叶列压缩得到较大的压缩比,因此,选取合理的定转子结构对分子泵性能有直接影响,是微型分子泵设计的关键环节。

2.1 径向叶列结构设计

微型分子泵的抽气系统可分为中间进气和四周进气2种结构。中间进气四周排气结构,因进气端的抽气阶段叶列线速度较小,且有效抽气面积小,抽速相对较小;而压缩阶段叶列线速度大,压缩比增加较快,压缩比较大。四周进气中间排气结构,因四周抽气阶段有效抽气面积较大,且线速度较大,抽速较大;而压缩阶段叶列线速度较小,压缩比上升慢,总压缩比较小。在抽速满足设计指标的前提下,中间进气结构比四周进气结构压缩比高近2个数量级。在一些航天探索应用设备上,和抽速相比较,对真空度的要求更为严格,如“好奇号”火星车的火星样品分析仪中的微型质谱仪,其内部离子源真空度需达到10~10Pa。在满足真空度需求的前提下,在一定程度上牺牲抽速可减轻分子泵的重量,以适应设备轻量化的需求。因此,本设计选取了小抽速大压缩比的中间进气四周排气结构。

将分子泵转子叶列分为抽气、过渡和压缩3个阶段。减小叶片角度可有效缩小叶片径向宽度,并增大单级叶列的压缩比,而直接增加叶片数或减小叶片角度会导致转子的有效吸气面积减小,从而影响抽速。本设计相关参数选择见表1,转子尺寸为ϕ70 mm×40 mm,定转子整体尺寸不超过ϕ70 mm×45 mm,满足核心部件尺寸设计要求。

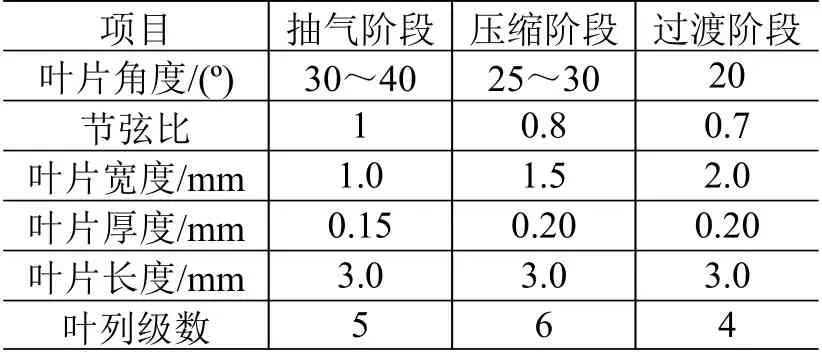

表1 叶片参数Table 1 Parameters of the blades

2.2 径向转子结构模拟分析

径向分子泵的转子呈圆盘形状,叶列所在圆环半径逐渐增大。由于转子叶盘高速旋转,叶片根部会受到强大的离心力影响,且叶列由内圈向外圈所受离心力影响依次增大。为考查叶片在运转过程中是否会遭到破坏,对叶列结构进行仿真模拟分析。转子材料选用TC4钛合金,转速72 000 r/min。

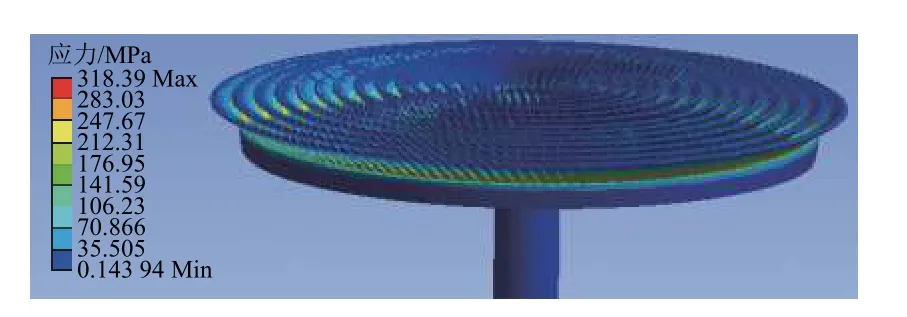

采用SolidWorks软件绘制转子圆盘三维模型并保存为x_t 格式,使用ANSYSWorkBench 软件中的Static Structural模块导入转子三维模型,设置转子材料属性以及额定转速,并在设计位置选取轴承支撑点,模拟分析叶片的应力、应变与位移。模拟计算结果能为径向转子设计,叶片间距或安装间隙的合理取值等提供参考。

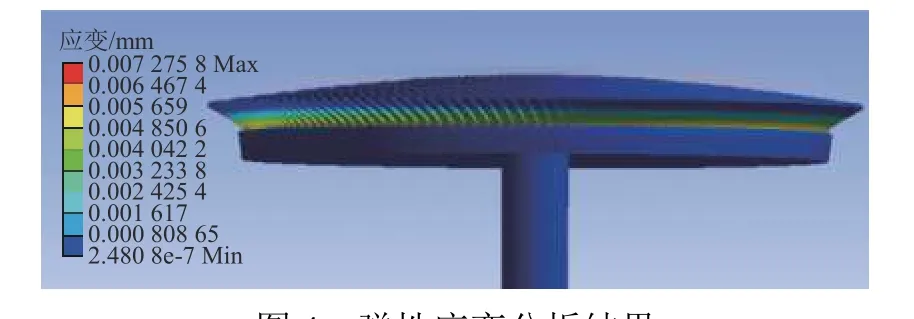

从应力分析结果(见图3)可以看出,当叶片在72 000 r/min 高转速下工作时,其最大应力发生在齿根部,为318.39 MPa;将理论分析值乘以安全系数1.2(经验值),可得出实际工作时产生的最大应力不超过381.6 MPa。本设计中转子的材料为TC4钛合金,屈服强度为860 MPa,远大于上述最大应力值,因此转子在工作过程中不会被破坏,叶片也不会出现损坏。

图3 应力分析结果Fig.3 Results of stress analysis

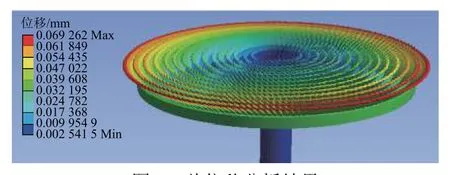

从弹性应变和总位移分析结果可看出,最大弹性应变发生在叶根处,且不超过0.007 mm(见图4);最大总位移发生在最外圈叶列叶顶处,为0.069 mm(见图5)。本设计中径向分子泵的定/转子叶片间隙(≥0.23 mm)、定子叶片顶端与转子盘间隙(0.4 mm)、转子叶片顶端与定子盘间隙(0.4 mm)、转子盘外径与泵壳内径间隙(2 mm)均远大于最大总位移0.069 mm,因此叶片变形不会影响分子泵的正常运转。

图4 弹性应变分析结果Fig.4 Resultsof elastic strain analysis

图5 总位移分析结果Fig.5 Resultsof total displacement analysis

2.3 叶列抽气性能数值模拟

2.3.1 径向叶列结构抽气性能模拟

分子泵转子的作用主要是提高抽速,定子的作用主要是提高压缩比。为深入探究径向叶列的抽气性能,利用COMSOL软件分别对叶片角度为20°~40°的叶片进行模拟计算。当极稀薄气体分子的移动速度比域中的任何几何实体都快得多时,“分子流模块”中的自由分子流接口对此类气体建模非常有效。而涡轮分子泵中,叶片运动速度与气体分子热速度相当,需要使用蒙特卡罗方法。

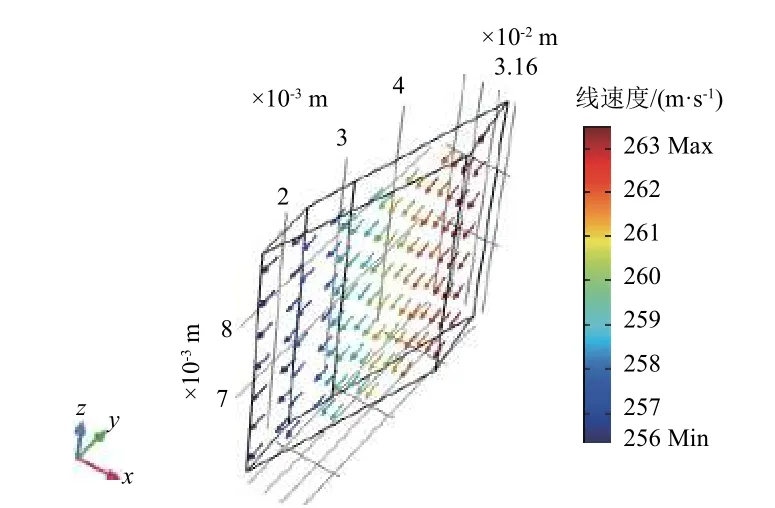

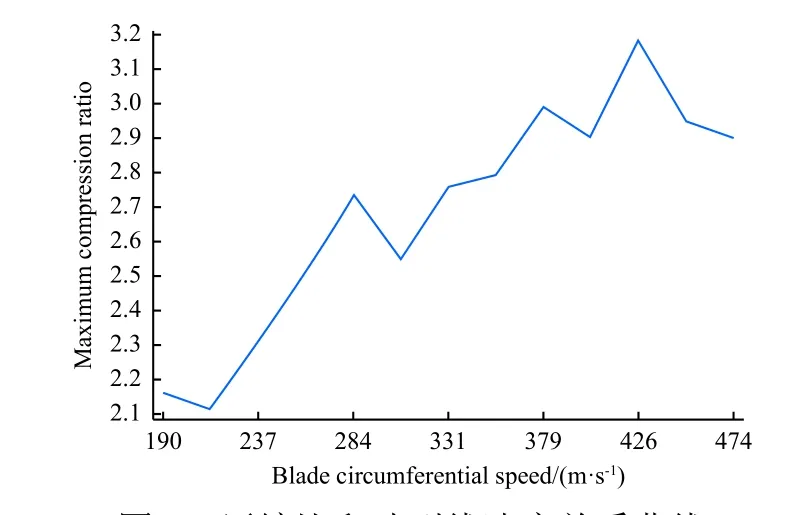

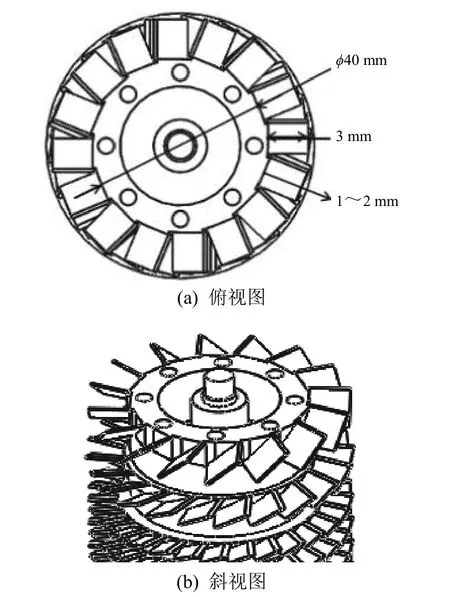

对单级叶列叶片间气体流场进行三维建模(见图6红色部分)。模型使用旋转坐标系特征,对粒子施加离心力和科里奥利力,模拟径向分子泵旋转叶片所在非惯性参考系中两叶片间气体分子的轨迹;使用参数化扫描得到压缩比和叶列线速度之间的关系,考查叶列线速度对压缩比的影响,参见图7和图8。

图6 单级叶列叶片间流场Fig.6 Flow field between bladesof single stagecascade

图7 叶列线速度Fig.7 Linear speed of cascade

图8 压缩比和叶列线速度关系曲线Fig.8 Relationship between compression ratio and linear speed of cascade

径向分子泵每级叶列所在半径为5~35 mm 不等,故每级叶列具有不同的线速度,当转速达到72 000 r/min 时,各级叶列线速度为38~252 m/s。常温条件下,分子量小的气体分子热运动速度过快,不利于模拟计算叶列压缩比、抽速等参数,故一般设置被抽气体为氮气或氩气,本次模拟计算设置为氩气。根据模拟结果,叶列抽气阶段压缩比为25.75,过渡阶段压缩比为1 943.15,压缩阶段压缩比为3 678.70,径向分子泵15级叶列总压缩比为1.84×10。本研究中设计的径向分子泵为中间进气四周排气结构,气体过流体积增加,四周气体过流体积是内部过流体积的5.13倍,理论最大压缩比为3.6×10,满足设计指标压缩比达到10的要求。

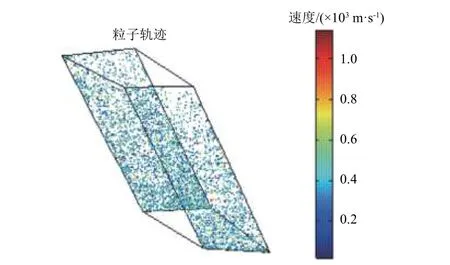

根据涡轮分子泵抽气性能指标,当C≤0.8时(C 为叶列线速度与气体分子平均热运动速度之比),分子泵最大抽速S为

可得出,本设计的氩气最大抽速为9.5 L/s,满足设计指标抽速不低于6 L/s的要求。

2.3.2轴向叶列结构性能模拟计算

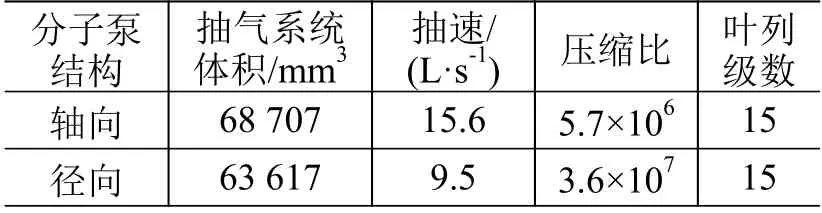

为了比较不同结构分子泵的抽气效果,选取2种结构整体尺寸相近且抽气系统体积相当的分子泵做模拟分析对象,其中径向分子泵(壁厚约9 mm)抽气系统外径90 mm,高度10 mm,体积(π×45×10)约为63 617 mm;轴向分子泵(壁厚约4 mm)抽气系统外径54 mm,高度30 mm,体积(π×27×30)约为68 707 mm。同时,轴向分子泵与径向分子泵的转子参数选取一致,具有相同的叶列级数、叶片角度、叶片间距和叶片尺寸等,如图9所示。

图9 轴向转子结构示意Fig.9 Structural diagram of the axial rotor

根据转子转速72 000 r/min,叶根圆周直径40 mm,可知转子叶片顶部线速度为151 m/s。利用模拟软件COMSOL进行气体粒子追踪(见图10),设置气体流场进出口且给定气体粒子总数,模拟可观察气体粒子的运动全过程,并在进出口设置粒子计数器,计算气体粒子穿过与返回概率,从而得到对应叶列压缩比。

图10 叶片间粒子分布Fig.10 Particle distribution between blades

根据模拟软件的“分子流模块”,使用蒙特卡罗法对每一级不同状态参数的叶列进行模拟计算,可得出每级叶列的压缩比,继而推算出叶列整体压缩比。其中,叶列压缩比K 在抽气阶段为84.71,过渡阶段为120.76,压缩阶段为564.09,轴向分子泵15级叶列总压缩比为5.7×10。当C≤0.8时,利用抽速计算公式可得出轴向结构分子泵的最大抽速为15.6 L/s。

在整体尺寸相近且抽气系统体积相当的条件下,轴向分子泵抽速大、压缩比相对较小,而径向分子泵抽速相对较小、压缩比大,见表2。根据压缩阶段压缩比值,径向分子泵在转子外侧再增加叶列时,单级叶列压缩比在10以上,而轴向分子泵单级叶列压缩比在3左右。可见,在同等抽气系统体积下,径向分子泵在获得高压缩比方面更具优势。

表2 轴向与径向分子泵性能比对Table 2 Comparison of performance of axial and radial molecular pumps

3 结论

相比轴向分子泵,径向微型分子泵的定转子结构较简单,加工与装配难度小。本研究对径向微型分子泵核心部件——定转子结构进行原理介绍、结构设计和结构模拟分析。利用ANSYS软件对所设计的径向分子泵转子结构进行模拟分析,并用COMSOL软件进行分子泵抽气性能仿真,探究比较径向和轴向结构的分子泵的抽速与压缩比,得出以下结论:

1)在与本设计相当的抽气系统体积下,径向结构分子泵的抽速(9.5 L/s)略小于轴向结构分子泵的抽速(15.6 L/s)。

2)在与本设计相当的抽气系统体积下,径向微型分子泵的压缩比可达到3.6×10,比轴向分子泵的压缩比大将近1个数量级。相对于轴向分子泵,径向分子泵转子外圈线速度大,在外圈增加定转子叶列可使压缩比进一步增加,故在提高分子泵压缩比方面具有明显优势。

下一步可根据设计及优化结果,采用3D打印、超精密磨削、MEMS技术等加工方式制作径向微型分子泵原理样机,进行相关性能测试研究,推进径向微型分子泵走向实际应用。