基于镜像铣的某型飞机厚蒙皮铣边优化

2022-08-18周继广孔庆猛

周继广,孔庆猛,熊 旭,常 伟

(1.海装驻南昌地区军事代表室,江西 南昌,330024;2.航空工业洪都,江西 南昌,330095)

0 引言

飞机蒙皮的镜像铣切能够精简其加工工艺流程,显著提高工件的生产效率和铣切质量,成为目前飞机大型蒙皮数字化制造的关键技术,也是一种发展趋势。为了满足某型飞机蒙皮生产的需求,某飞机制造公司引进了一整套完善的五轴数控蒙皮镜像铣系统,如图1所示,其高速铣切和柔性夹持系统为铣切蒙皮外形提供了良好的硬件条件。该系统的优势是其五轴加工中心配备了高速铣刀,铣切力较小且具备自冷却功能,在铣切过程中工件因受力产生的变形较小,有利于提高铣切精度和质量。

图1 五轴数控蒙皮镜像铣系统

蒙皮件可视为一种弱刚性构件。某型飞机厚蒙皮的原材料厚度≥3mm,毛坯尺寸较大且为双曲率型面,需要通过蒙皮镜像铣设备的立式柔性装夹装置定位装夹后,再进行三维空间的铣切加工,蒙皮会因自身重力对夹持的精度产生较大的影响,边缘铣切精度的控制和边缘铣切余量设计成为亟待解决的问题。因此,需要针对性地开展技术研究,探寻影响铣边精度的诸多因素,提出控制方法,优化工艺参数,从而实现蒙皮精确铣边。

1 蒙皮镜像铣铣边原理

蒙皮铣边具体工作原理:铣边时无顶撑装置支撑,需合理设计布局柔性夹具及其上支撑杆真空吸盘的数量和间距位置,以保证铣边时的刚度。同时,应当注意避开铣刀与柔性夹具或真空吸盘的干涉,力求明确划分有效区域和非有效区域,即设计好铣边轮廓线,得到理想方案,为蒙皮铣边创造一个开放、可接近零件边缘的环境。

此外,由于蒙皮镜像铣铣边时,加工件难免会产生颤动,为此,该设备的铣切系统配备了一套防震颤装置,如图2所示。该装置有2个运动轴,分别是沿主轴推头的V轴和绕刀轴旋转的U轴,以适应不同厚度的蒙皮毛坯,实现精确铣边。

图2 蒙皮铣边防震支撑装置

2 飞机厚蒙皮镜像铣铣边优化方案

2.1 调整蒙皮件预成形状态

一般而言,蒙皮毛坯在蒙皮拉伸机或蒙皮滚弯机成形后,型面能够紧贴检验模具便认为是较佳状态。但是,考虑到镜像铣切后的蒙皮件因应力释放引起回弹变形,结合实际生产摸索出的经验:蒙皮预成形时,使蒙皮毛坯两端适当欠拉伸或者处于欠滚弯的状态(如图3所示),有利于弥补和抵消后续数控铣产生的回弹变形量,从而更有利于改善铣切质量。

图3 蒙皮预成形理想状态

2.2 加强蒙皮装夹刚度

针对蒙皮零件这类弱刚性零件,考虑多点吸附力耦合作用下的弹性变形与吸附位置、吸附顺序、吸附力和工件本身的几何参数存在的复杂非线性关系,掌握其变形量分布的精确计算方法和确定铣边余量十分关键。

在编制蒙皮件铣边程序时,根据蒙皮工艺数模制定初步的装夹方案和装夹参数,应用变形优化方法设计装夹方案和实际参数,判断优化后的工件变形量是否在合理的范围内。本文提出变形最小优化方法,其主要体现在合理布局排架位置和数量,以及真空吸盘的数量、位置、吸附顺序和吸附力等工艺参数。通过调节相应工艺参数和布局,以便使蒙皮件吸附受力均匀,装夹牢靠。

此外,在实际生产中,为克服初步装夹的蒙皮件受重力作用影响,减小零件下沉和装夹误差,在蒙皮四角加装辅助支撑,有时还需增加顶升装置,配合机床的柔性装夹系统,更好地固定零件,从而有利于蒙皮件的精确铣边。

2.3 蒙皮铣边优化策略

针对毛坯厚度≥3mm的蒙皮件,由于铣切蒙皮边缘时,不能使用零件背部的顶撑装置作支撑,从而很难保证加工时零件的刚度。此外,为了便于后续零件的吊装,在起初制定的蒙皮外形铣切工艺决策中,采取了预留氧化耳片的技术方案。但是,铣边质量不理想,同时,由于原材料较厚,给后续钳工去除耳片提出了较高要求。

为解决以上问题,对蒙皮铣边方案进行了优化。在编制铣切路径时,引导铣刀从蒙皮毛坯刚度较好处(距离定位装置或者吸盘近处)开始铣切,经多次实验对比确定合适的进给量和铣刀转速,轴向和径向分层、多次铣切,逐步深入,直至切通零件,使得铣切产生的应力逐渐释放。

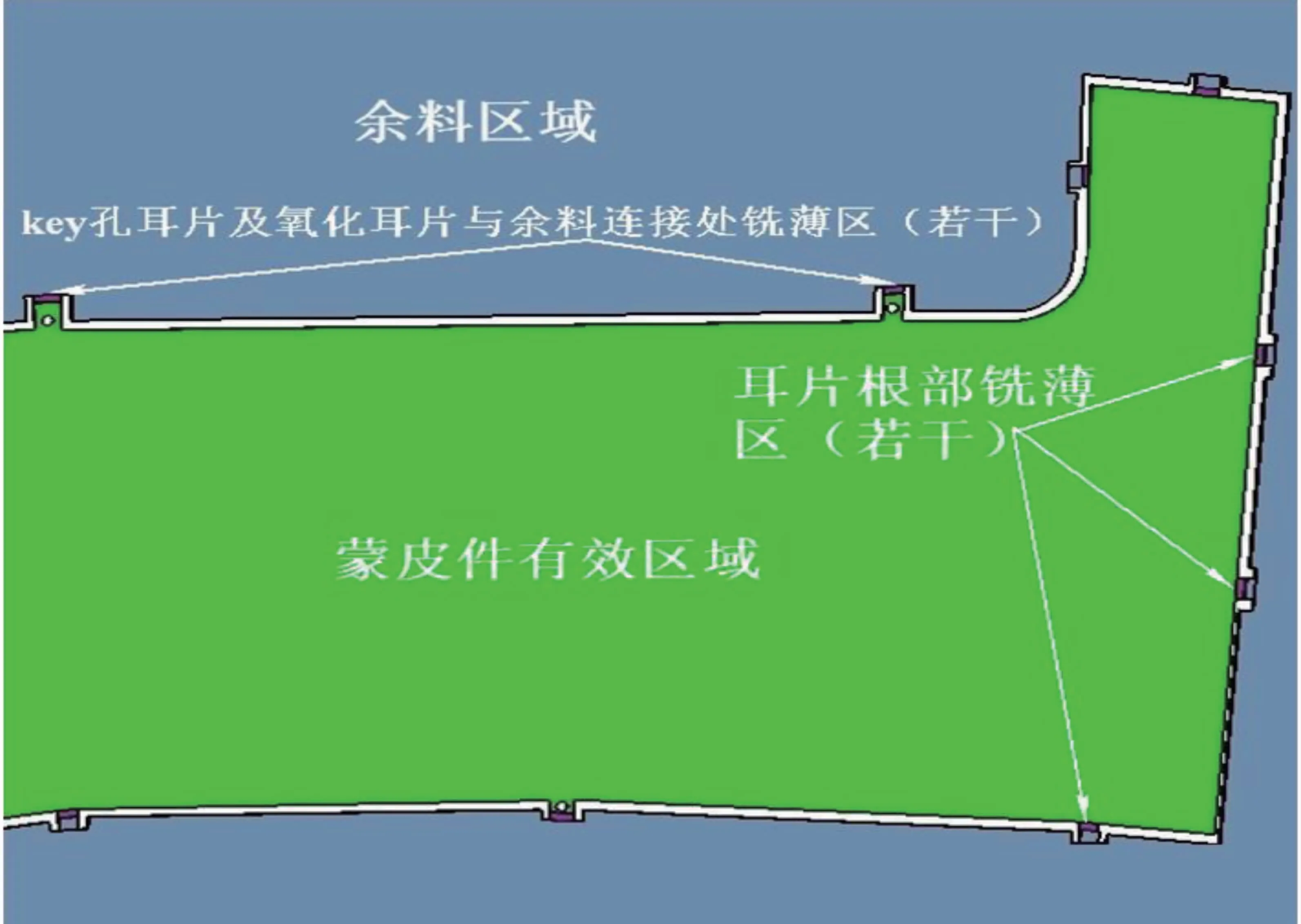

在编制蒙皮铣边程序时,增加工艺补块以增加铣切时的刚度,经过多次试验确定工艺补块的间距和尺寸,注意工艺补块避开零件拐角,在其附近增加工艺补块以防止铣边时颤动,具体为:拐角处应无障碍,自然铣切成形,避免给后续钳工裁剪操作造成困难;将工艺补块根部及关键孔耳片、装配孔耳片和氧化耳片的端部(有效区域与余料的连接处)铣薄至2.0mm,蒙皮有效区域周边预留铣切余量0.1mm,铣切应力能够得到更好释放和控制,如图4所示。这就方便了后续操作,钳工裁剪工艺补块和氧化耳片时界限格外分明,大幅降低了钳工的劳动强度和工作量,从而更有利于保证蒙皮件的轮廓精度。

图4 蒙皮铣边优化策略示意图

3 厚蒙皮自适应加工技术[5]

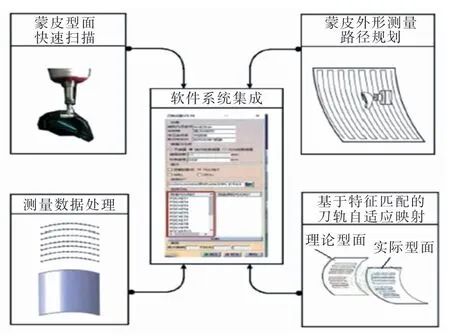

鉴于厚蒙皮预成形存在误差,夹持力和工件重力作用也会引起变形,故刚装夹完毕后的蒙皮内型面必然与理论型面不符。此时,若仍以理论型面加工,就难以保证蒙皮件的形状精度和位置精度,甚至铣切超出允许范围,导致蒙皮报废。为此,需要运用逆向工程原理,探测实际型面,得到一系列数据,进而修正理论加工编程数据。

关于探测方式,蒙皮镜像铣设备采用了触发式探测,这是一种较成熟的测量方法,具备重复性好和数字化程度高、不受测量对象表面光泽度所影响的优点;但是,该测量方法仅能单点非连续探测,对于蒙皮这种大型曲面零件,耗时较长,大大影响了设备的使用效率。如今,非接触光学测量中的点线激光扫描测量适用于曲面零件,该方法测量效率很高,但是容易受到被测表面粗糙度、光泽度等条件的影响,从而影响其测量精度。

为了改变现状,攻关团队探索出一种适用于镜像铣的蒙皮自适应加工技术,即利用线激光扫描仪器对装夹好的蒙皮件内型面进行探测,再依据点云数据拟合成实际型面,最后,将依据理论型面设计的加工路径映射到实际型面上,从而得到最终的加工轨迹,如图5所示。

图5 厚蒙皮自适应加工技术示意图

4 加工过程仿真

将在CATIA软件编制完成的蒙皮铣边镜像加工程序,经后置处理,得到机床可识别的NC代码,导入到VERICUT软件进行仿真分析,仿真过程需检查是否过切和残余等信息。依据仿真分析,研究铣切工艺参数和铣切路径对工件变形的影响,以及由此造成的对铣边余量的影响规律,优化和确定铣切工艺参数,直至加工过程仿真合格,再将NC代码传输至镜像铣机床开始实际零件的加工生产。研究基于影响铣边质量的工艺余量设计和优化方法,积累经验知识数据,有利于控制数控铣边质量和提高工艺技术应用水平。

5 试切验证

厚蒙皮设计要求为在许用压力下,蒙皮零件和检验模上外形刻线偏差小于0.1mm。为此,选取典型的厚蒙皮镜像铣零件,利用研究取得的技术成果,进行蒙皮零件铣边的验证,如图6所示。生产实践证明,采用优化的蒙皮铣边工艺优化方案,在满足零件刚度和强度的同时,也保证了零件的形位公差,满足了设计要求,提升了蒙皮零件的生产和交付效率。

图6 典型的厚蒙皮镜像铣零件

6 结语

本文针对某型飞机厚蒙皮,进行铣边技术包括厚蒙皮自适应加工技术研究,仿真与实际生产相结合,相辅相成,所取得的成果缩短了蒙皮镜像铣铣边生产周期,大幅提高了铣边质量,大大减少了钳工的劳动量和劳动强度,报废率降低了20%,无形中创造了经济效益。最终,形成了数控铣边工艺技术规范,为后续指导实际生产提供了参考依据。