空间无排放消耗散热概念及试验验证

2021-03-15王玉莹宁献文曹剑峰戴承浩孙冠杰

王玉莹,宁献文,赵 欣,曹剑峰,戴承浩,孙冠杰

(1.北京空间飞行器总体设计部 空间热控技术北京市重点实验室;2.中国空间技术研究院:北京100094)

0 引言

目前,航天器的废热排散主要通过向空间环境的辐射散热与消耗型散热2种途径实现。为了实现高效的辐射散热,航天器必须提供足够面积的具有较高表面发射率的散热面,且散热面与周围环境之间应有较大的温差。而消耗型散热通过蒸发/升华液体工质到航天器所处的真空环境过程中吸收相变潜热来实现废热排散,是一种不依赖辐射的散热方式。适于空间应用的消耗型散热方式主要有升华散热、蒸发散热及闪蒸蒸发。消耗型散热方式散热效率高,适用于空间高真空环境、低真空环境及大气环境等复杂空间环境。目前,对于机动性强、无法提供相对固定散热面或处于空间高温环境无法利用辐射散热的航天器,消耗型散热是其必不可少的散热途径。月面活动、地外驻留等载人深空探测任务中,消耗型散热不仅可以解决航天器的短时大功率散热问题,而且在一定条件下可有效节约系统资源。但是消耗型散热在长期应用(如未来月面长期活动、长期地外驻留等空间任务)中将消耗大量的水工质,使得任务所必需的资源携带量随地外驻留时间的延长而增加。据NASA 评估,当驻留时间达到575天时,定期开展月面出舱活动需要消耗的水量将达到约3800 kg。而对于长期空间探测任务,如果不对消耗工质进行回收,就需要携带大量的消耗工质,这一方面将增加运载的发射成本,另一方面将限制航天器有效载荷的携带,进而影响任务周期和效益。

本文开展真空环境下的微孔膜蒸发散热试验,获得该试验系统在不同压力环境下的散热特性,基于此提出无工质排放的空间消耗型散热技术概念,并设计柔性水蒸气收集装置开展蒸发散热-水蒸气收集联合试验,以验证该技术概念的可行性,同时研究消耗工质收集对微孔膜蒸发散热稳定运行的影响。这一概念利用消耗型相变高效散热的优点,同时实现消耗工质零排放,可以为解决消耗型散热长期空间应用的难题提供启发。

1 基于微孔膜蒸发的空间消耗型散热特性分析

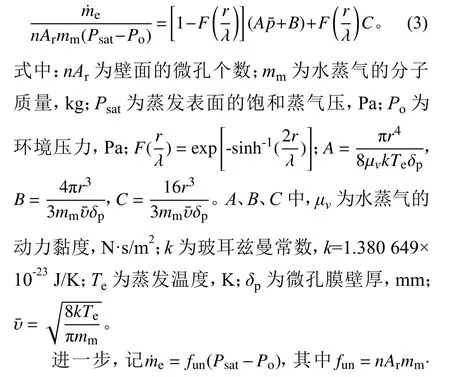

1.1 微孔膜蒸发消耗型散热机理

暴露在低压或真空环境下的液体工质,其表面将在压力差的作用下发生剧烈蒸发相变,并吸收大量热量,可表示为

式中:Q 为相变过程吸收的热量,J; m˙为蒸发质量流量,kg/s;h为蒸发潜热,J/kg。

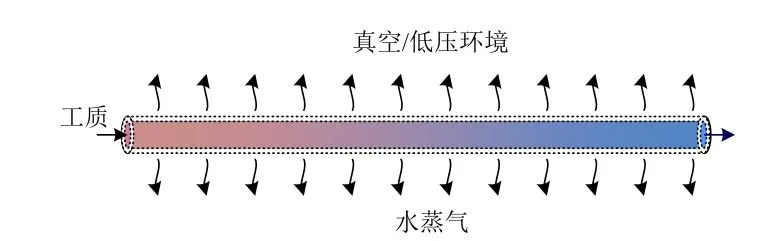

空间微孔膜蒸发利用这一原理,使流体流经壁面有微孔的微管,在此过程中流体工质向真空或低压环境蒸发,以此带走系统废热,如图1所示。这一过程涉及多孔介质内的毛细流动、对流传热以及相变问题与多孔介质内稀薄气体流动问题的耦合。研究证明水是目前蒸发/升华潜热最大的物质,因此空间应用中以水作为蒸发/升华散热的介质最为高效、经济。

图1 微孔膜蒸发散热原理示意Fig.1 Principle of evaporative heat dissipation based on microporousmembrane

根据微孔膜蒸发的机理,其热量的最终排散通过工质排出至外部环境时的相变过程来实现,不需要辐射散热通道,因此膜蒸发技术是解决未来舱外航天服、舱外机动单元等航天器散热需求的有效途径。20世纪70年代,苏联的“月球”计划中曾采用水蒸发散热技术。近年,NASA 通过4代原理样机的研制和试验,推动了膜蒸发散热技术的研究,其试验结果表明,膜蒸发技术具有良好的散热和耐腐蚀性能,是未来月球及火星复杂环境下的有效散热方式之一。

1.2 微孔膜蒸发消耗型散热特性验证

1.2.1试验验证系统构成

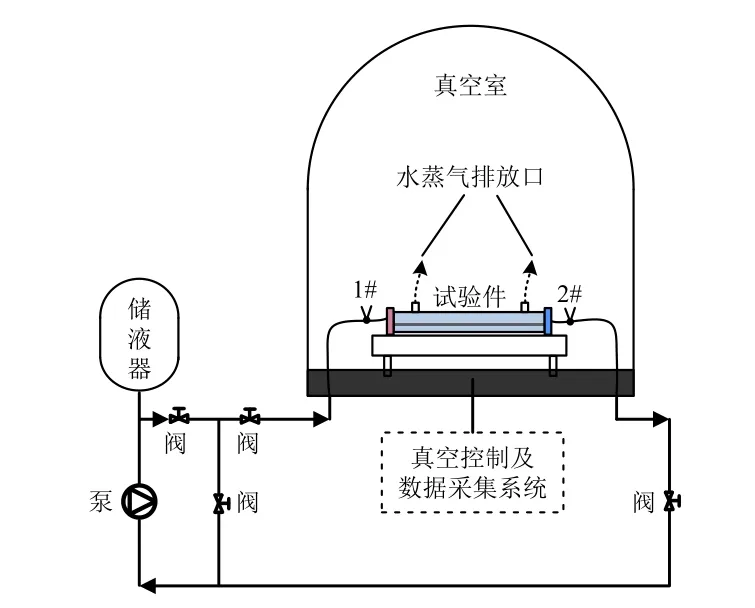

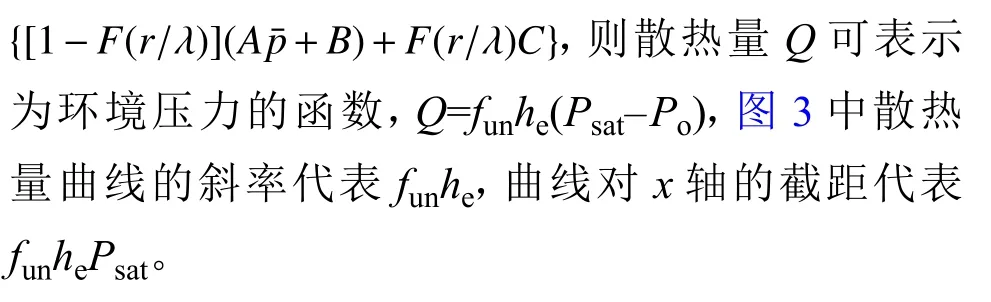

根据真空环境下的微孔膜蒸发散热机理,设计微孔膜蒸发散热试验件,开展真空环境下消耗型散热特性测试。试验用组件微孔膜管内径200μm、壁厚100μm,微孔膜数量480支。利用试验件开展不同压力环境下的蒸发散热试验,试验系统构成如图2所示,主要由真空系统和微孔膜蒸发散热流体循环系统组成。真空系统包含真空室和真空控制及数据采集系统。在微孔膜蒸发散热试验中,真空室内有连续蒸汽源,但可通过特定的真空系统设计将真空室内部环境压力维持稳定在设定值。数据采集系统主要用于测量和处理温度及压力数据,将压力参数反馈给真空控制系统,实现真空室内压力的控制。微孔膜蒸发散热流体循环系统包含流体循环驱动泵、回路工质储液器及微孔膜蒸发试验件等。该系统用于为微孔膜蒸发散热试验件提供循环工质。试验时微孔膜蒸发散热试验件置于真空室内,流体循环回路置于真空室外,并与微孔膜蒸发试验件流体进、出口相连构成回路。

图2 微孔膜蒸发散热试验系统Fig.2 Experimental setup of microporous membrane evaporative heat dissipation

1.2.2 试验条件

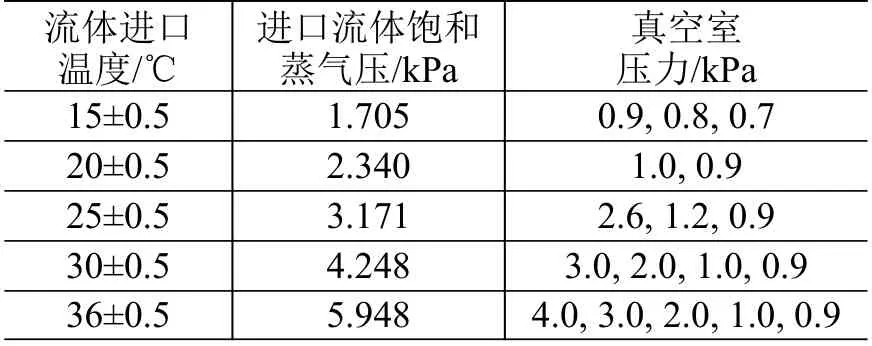

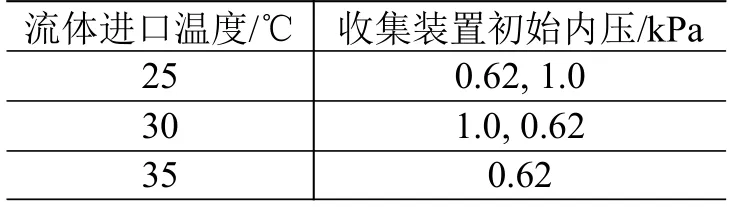

试验中对回路流体的质量流量、进口温度以及真空环境压力进行控制,以获得微孔膜蒸发在不同条件下的运行特性。试验条件如表1所示,流体质量流量为(28±1)L/h,根据不同的流体进口温度设定低于其饱和蒸气压的真空室压力,使真空室压力在试验中维持在不同的值。

表1 微孔膜蒸发散热试验条件Table 1 Experimental parameters of microporous membrane evaporative heat dissipation

试验过程中,微孔膜蒸发散热装置蒸发出的水蒸气直接排放在真空室内。试验采用的真空调节系统可以实现真空室内部有气源条件下的真空度调控,调控精度为±0.1 kPa。

1.2.3 试验结果

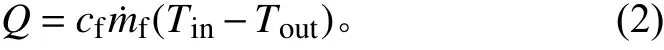

微孔膜蒸发通过相变过程吸收的潜热带走热量,该热量值Q 可以通过流经微孔膜蒸发试验件的流体显热变化宏观表征为

式中:c为试验流体比热容,J/(kg·K); m˙为流体质量流量,kg/s;T、T分别为微孔膜蒸发试验件进、出口流体温度,K。

根据式(2),为计算微孔膜蒸发散热量,须在试验件流体进、出口分别布置温度传感器(见图2中1#、2#标注位置)进行温度数据采集和记录。根据不同试验条件下的测量结果,计算得到相应条件下的微孔膜蒸发散热量(见图3)。

图3 微孔膜蒸发在不同试验条件下的散热量Fig.3 Capability of microporous membrane evaporative heat dissipation under different environmental parameters

试验结果表明:不同真空环境压力下,所用试验件在(15±0.5)~(36±0.5)℃的回路流体进口温度下,蒸发散热量在62~515 W 之间;同一进口温度条件下,散热量随着真空环境压力升高而减小;相同真空环境压力下,流体进口温度越高散热量越大。在本文所研究的温度范围内,蒸发产生的蒸汽通过孔径为r 的微孔膜壁面过程中,由于气体分子平均自由程λ的不同,流动模式在Knudsen 扩散(λ>>r)和Poiseuille流动(λ< 式(3)和试验结果说明:蒸发表面的流体饱和蒸气压与环境之间的压差是微孔膜蒸发散热的主要驱动力——流体进口温度越高,蒸发表面内外压差越大,蒸发质量流量和散热量就越大。因此,可以通过调节蒸发环境压力来调节散热量。 微孔膜蒸发散热试验结果表明,微孔膜蒸发散热系统可以在有背压的环境下稳定运行,并可通过环境压力的控制对其散热量进行调节。基于此设计柔性收集组件对微孔膜蒸发散热的排放工质进行收集,并验证蒸汽收集过程对微孔膜蒸发散热特性的影响。柔性收集组件和微孔膜蒸发散热试验件布局见图4,试验中将图4所示联合系统置入图2所示真空系统。微孔膜蒸发散热组件流体进、出口分别与真空系统外的工质循环流体系统相连形成回路,阀1、阀2所示自锁阀及压力传感器可通过外部控制系统进行数控操作。 图4 蒸发-柔性收集无排放消耗散热试验系统Fig.4 Emission-free evaporative heat dissipation experiment setup of evaporator-collector combination 试验所用柔性收集装置试验件充气后可展开为直径约400 mm 的球体,通过进、出口的自锁阀可以控制微孔膜蒸发散热装置产生的蒸汽进入柔性收集装置和排放至真空环境。同时利用气体压力传感器对柔性收集装置内的压力变化进行监测,其量程和精度为(0~500 kPa)±20 Pa。 微孔膜蒸发-水蒸气收集联合试验中,收集装置的存在将使微孔膜蒸发散热过程的环境压力不再维持恒定。为研究水蒸气收集过程中收集装置内压力变化及其对微孔膜蒸发散热的影响,开展不同流体进口温度、柔性收集装置初始内压条件下的微孔膜蒸发-水蒸气收集联合试验,试验条件见表2。 表2 微孔膜蒸发-水蒸气收集联合试验条件Table 2 Parameters of compound experiment of microporous membrane evaporator with water vapor collector 试验中对微孔膜蒸发散热装置流体进、出口温度及柔性收集装置内部压力变化进行记录和分析。在试验准备阶段先打开阀2对系统进行真空排气处理。测试时,首先打开自锁阀2、关闭自锁阀1对柔性收集装置抽真空,使柔性收集装置的初始内压分别为0.62 kPa、1.0 kPa;然后关闭阀2、阀1,并为微孔膜蒸发散热装置供水,使其形成内部循环,但蒸发表面背压是工质的饱和蒸气压,故此时并不散热。开始试验时,打开自锁阀1,微孔膜蒸发散热装置蒸发表面暴露在柔性收集装置的真空压力下,开始运行并散热,蒸发产生的水蒸气被柔性收集装置收集。柔性收集装置抽真空和收集水蒸气后的状态如图5所示。 图5 柔性蒸汽收集装置试验状态Fig.5 Flexible collector in pumping state and with water vapor collected 对数据采集系统记录的压力、温度数据进行处理、分析,得到不同试验条件下柔性收集装置内的压力变化(图6)及微孔膜蒸发装置的散热量变化(图7)。 图6 柔性收集装置内压变化Fig.6 Inner pressure of the flexible collector 图7 蒸发-柔性收集无排放消耗散热系统散热量Fig.7 Heat dissipation in the evaporator-collector emissionfree experiment 由试验结果可以看出,在连接直径为400 mm的柔性气囊和试验设定初始背压情况下,微孔膜蒸发散热装置可以启动运行并维持一定散热能力。微孔膜蒸发散热启动后,蒸发产生的水蒸气的积聚使柔性收集装置内压逐渐升高。蒸发速率受蒸发界面处饱和蒸气压与环境压力间的压差及工质温度的影响,因此工质温度较低时,蒸发速率较小,柔性收集装置内部压力达到基本稳定的时间较长;工质温度较高时,内部压力在更短的时间内趋于稳定。其后由于收集装置内压升高导致微孔膜蒸发散热量减小、蒸发质量流量减小,收集装置内部压力的升高趋缓,压力变化趋于稳定。试验工况下,收集装置的体积是限制其内部压力最终所能达到的最大值的主要影响因素。试验中柔性收集装置所采用材料的内外最大安全压差约为2 kPa,为了避免压力持续升高损坏收集装置,在压力基本趋于稳定后停止试验。如图6所示,柔性收集装置在试验开始约90~150 s后逐渐进入稳定状态,最终装置内部压力稳定在约3 kPa。 同时,由散热量变化可以看出,散热量Q 在试验开始约20 s左右达到最大值,此后由于收集装置内压增加,Q 逐渐减小,直至失去散热效果。在与柔性收集装置连接的情况下,相同柔性收集装置初始内压条件下,散热量随微孔膜蒸发流体进口温度的升高而增加。 综上,试验结果表明,当柔性收集装置内压增至接近微孔膜蒸发散热工质对应的饱和蒸气压时,由于没有压差的驱动,微孔膜蒸发散热逐渐失去散热效果。在连接小体积柔性收集装置的情况下,微孔膜蒸发散热可在短时间内维持有效的散热能力和效率,维持的时间取决于柔性收集装置内压的升高速率。即,若要实现空间无排放消耗型散热系统的长期稳定运行,则排放工质收集装置应满足排放速率为 m˙=Q/h的蒸发工质吸收处理能力,才能保证系统蒸发散热的效率。 本研究开展不同真空环境压力和流体进口温度条件下的微孔膜蒸发散热试验,结果表明:微孔膜蒸发散热可以在不同压力条件下稳定运行,其散热量随真空环境压力的增加而线性减小,故可通过控制环境压力对散热量进行调控。基于此提出无工质排放的空间消耗型散热概念,并设计柔性水蒸气收集装置,与微孔膜蒸发散热系统开展蒸发散热-水蒸气收集联合试验。试验结果表明,微孔膜蒸发可以在无工质排放情况下实现有效散热,其运行规律与有工质排放的微孔膜蒸发散热一致,验证了无排放空间消耗型散热的可行性。由于水蒸气收集装置对蒸汽的吸收和处理速率决定微孔膜蒸发散热环境压力,从而影响系统散热量,所以后续研究除了着眼于进一步提高消耗型散热的散热效率外,要重点关注水蒸气的高效吸收和处理技术。

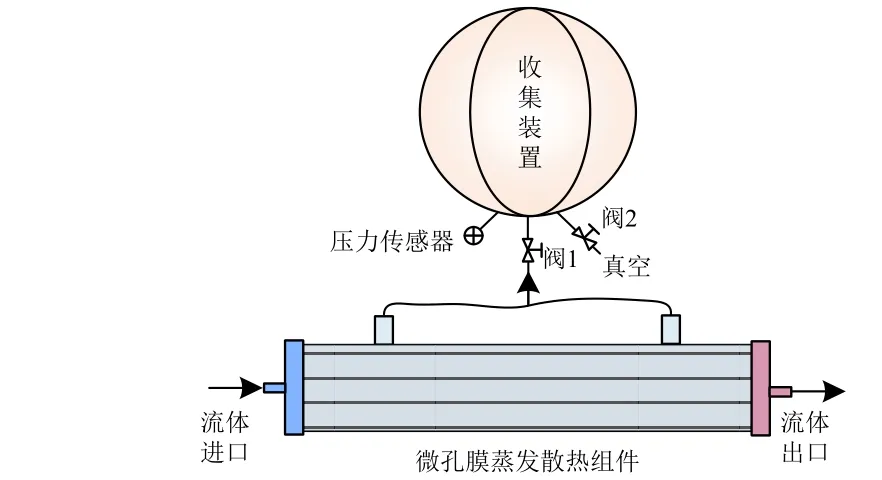

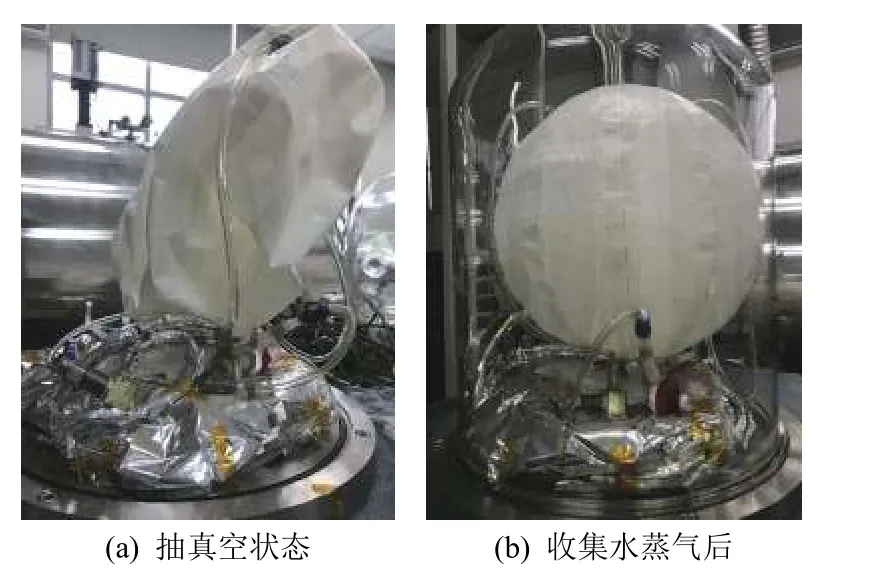

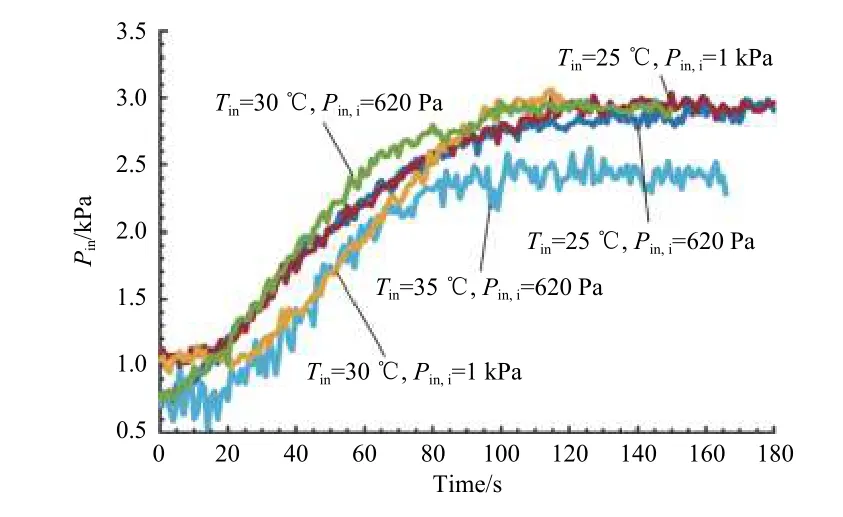

2 基于微孔膜蒸发的空间无排放消耗型散热概念及验证

2.1 空间无排放消耗型散热概念设计

2.2 基于微孔膜蒸发的无排放消耗散热原理验证

3 结束语