探伤车与探伤仪的轨头核伤检测能力对比分析

2012-07-13石永生张全才李杰任书斌

■ 石永生 张全才 李杰 任书斌

钢轨探伤是保证运输安全的一道重要防线。加强钢轨探伤工作,是确保运输安全的重要技术措施之一。我国钢轨探伤主要有大型钢轨探伤车(简称探伤车)和小型钢轨探伤仪(简称探伤仪)2种形式,探伤车技术含量高、探伤速度快、适应性强,但灵活性差,探伤后需要人工复查。探伤仪探伤灵敏度高,灵活性好,但稳定性差,受操作者人为因素影响大。由于高速铁路、高原铁路区间里程长、环境恶劣等原因,造成人工探伤作业困难,因此主要由探伤车承担探伤检测任务。

1 轨头核伤的探测方法

各国对核伤均采用折射角为65°~70°的超声横波探头进行探伤。我国根据核伤多出现在轨头内侧上角的特点,多年来探伤仪一直采用二次波法,即将探头向内侧偏转14°~20°,利用经轨颚反射后的二次波进行检测。但这些年也逐渐增加了中心直打70°(探头向内侧偏转0°)探伤检测通道。我国和欧美的探伤车采用直打70°通道一次波、偏斜70°通道(向内侧偏转14°~20°)一次波和二次波进行检测。线路轴重大的前苏联曾经采用内侧偏转35°的一次波检测法。

2 探伤车与探伤仪对轨头核伤检测的对比分析

2.1 人工伤损检测能力对比

探伤仪检测核伤灵敏度:φ4 mm平底孔当量,其超声反射回的声压:

探伤车检测核伤灵敏度:φ3 mm横通孔当量,其超声反射回的声压:

取钢轨超声声程(探轮内声程折算到钢轨中)100 μs ,探头频率2.25 MHz,则统一到超声检测灵敏度为φ4 mm平底孔当量时,探伤车检测灵敏度还需补偿

考虑探伤车为动态检测,伤损在间隔采样和自动识别时会降低检测灵敏度,还需要补偿识别灵敏度6 dB(试验测算在最低标定灵敏度的基础上增加6 dB时,探伤车在最高检测速度下形成3点连续报警反射,能够有效识别)。此时测算出的灵敏度探伤车与探伤仪相同。

但在探伤车现场检测过程中,由于探伤车高速运行,其动态耦合、钢轨表面状态不良、自动对中不佳、电路干扰等不能得到足够补偿,为3~6 dB。因此探伤车在高速检测和自动识别后,对伤损的检出灵敏度要比探伤仪低3~6 dB。

另外,超声检测对伤损取向非常敏感,探伤车与探伤仪核伤探测的超声方向不同,因此对于小核伤的检测灵敏度而言,由于探伤工艺的不同就不能简单的用增益值的补偿来解决,出现互相不能检测出的小核伤也是正常。

2.2 轨形正常情况下较大轨头核伤

对于较大轨头核伤,探伤车会出现多个通道反射情况,如直打70°内侧、中间和外侧,有时还有0°的底波消失,探伤仪在一个通道会出现明显伤损走波。在一处道岔核伤,探伤车和探伤仪均能有效发现,对比分析见图1。

2.3 轨形正常情况下偏于垂直的较小轨头核伤

对于偏于垂直的较小轨头核伤,探伤车的直打GC 70°能够有效检测,偏斜70°没能有效检测,在探伤车检测前进行的探伤仪检测也没能有效检测出来(见图2)。

2.4 轨形正常情况下带有偏斜角的较小轨头核伤

对有一定偏斜角的较小轨头核伤,探伤车不能有效发现。图3是探伤仪检测的较小轨头核伤并落锤的照片,探伤车没有有效反射报警。

2.5 轨头分离层下核伤检测

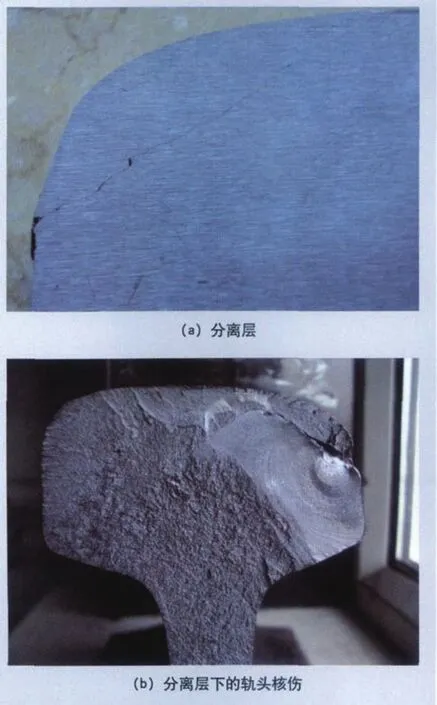

轨头内部沿钢轨纵向存在分离层(见图4(a))。这种分离层经检验为氧化物夹层,已发现的分离层在轨头内纵向延伸,接近水平状态,短的有30~40 mm,长的超过100 mm。目前,无论是探伤车还是探伤仪,都无法检测到氧化物夹层。含有氧化物夹层的钢轨铺设上线后,以夹层为伤损源,经过列车重复作用,在氧化层下部又发展出轨头横向裂纹(核伤)(见图4(b))。对于分离层下的核伤,由于分离层的阻隔,探伤车直打70°不能有效发现,但探伤车的偏斜70°通道和探伤仪偏斜检测方式能够发现此类伤损。

2.6 严重磨耗下的轨头核伤检测

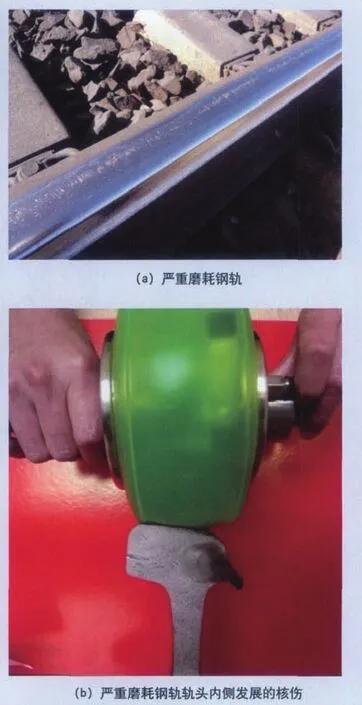

严重磨耗的钢轨(见图5(a))本身就是重伤轨,需要马上更换。因种种原因没有及时更换的钢轨,其探伤检测非常困难。对于严重磨耗钢轨内侧产生的核伤(见图5(b)),探伤车直打70°基本不能发现该类伤损。这类较大伤损,探伤车偏斜70°和探伤仪在一定条件下能够检测到,但往往还未能检出便发生断轨。这需要放宽检测指标,缩短检测周期。

3 结束语

通过人工伤损标定的核伤检测灵敏度值看,探伤车与探伤仪检测灵敏度相当;在考虑到探伤车高速检测和自动识别等影响的基础上,实际探伤车高速检测过程中其核伤检测灵敏度要比探伤仪低;但由于超声检测对于伤损的取向比较敏感,对于小伤损比较二者的检测灵敏度没有实际意义,不如相互补充探伤工艺。

图1 较大轨头核伤对比分析

图2 偏于垂直的较小轨头核伤

图3 带有偏斜角的较小轨头核伤

图4 分离层及分离层下的轨头核伤

通过实际检测过程中的检测对比发现:对于较大轨头核伤,探伤仪和探伤车均能有效发现;对于较小轨头核伤,同探伤仪相比,高速运行的探伤车检测灵敏度要低一些,并且出现二者互有检测不到的情况;补充了偏斜70°通道的探伤车和补充了直打70°通道的探伤仪,两者的轨头核伤检测能力都有较大提高;由于探伤工艺不同,对于轨头核伤,探伤车以直打70°为主,探伤仪以偏斜70°为主。

超声波检测对伤损的方向性非常敏感,对于一些较小核伤,出现偏斜70°能够有效发现但直打70°不能有效发现,直打70°能够有效发现但偏斜70°不能有效发现。因此,建议加强多通道综合分析和设置小伤损监控,合理设置检测周期,要求在伤损的生命周期内至少有效检测2~3次。

图5 严重磨耗下的轨头核伤

对于分离层下的核伤和严重磨耗钢轨的核伤,以具有偏斜角的检测通道为主进行探伤检测。