胶种对高速铁路橡胶垫板老化寿命的影响分析

2021-03-14张远庆凡艳丽卢军辉

张远庆 凡艳丽 卢军辉

1.北京铁科首钢轨道技术股份有限公司,北京 102206;2.中铁检验认证中心有限公司,北京 100081

21 世纪以来我国建设了大量高速铁路并投入使用。截至2020年底,我国高速铁路营业总里程达到了3.5 万km。橡胶垫板在列车运行过程中起到绝缘和缓冲作用[1]。高速铁路橡胶垫板受环境影响和交变应力作用使用一段时间后会发生老化,产生裂纹或永久变形,甚至发生破坏,从而影响车辆运行安全性和舒适性[2]。

现阶段橡胶老化研究的常用方法有自然老化和人工加速老化两大类。自然老化方法有自然贮存老化、大气老化等,但因其试验周期长,并不常用。人工加速老化法有烘箱加速老化、电老化、化学介质老化、臭氧老化、紫外老化等[3-5]。其中烘箱加速老化容易实现、试验周期短,且其试验结果与自然老化结果最接近[6-7],因此本文采用烘箱加速老化法对高速铁路用橡胶垫板开展研究。先建立橡胶垫板室温老化寿命预测模型,再结合烘箱加速老化试验结果对橡胶材料老化性能进行分析。

1 橡胶垫板室温老化寿命预测模型

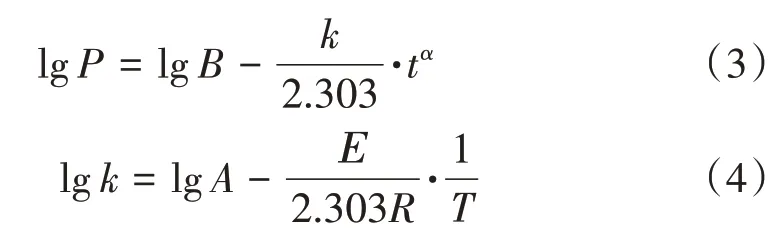

依据GJB 92.2—1986《热空气老化法测定硫化橡胶贮存性能导则第二部分:统计方法》,橡胶材料的老化程度P与老化时间t的关系可表示为

式中:P=1-ε,ε为老化时间t时压缩永久变形;α、B均为常数;k为与温度有关的橡胶材料性能变化速率常数,d-1。

式(1)可用于橡胶材料老化寿命预测。P值越大,耐老化性能越好。

在一定温度范围内,k与绝对温度T的关系满足Arrhenius方程[8],即

式中:E为表观活化能,J∕mol;A为频率因子,d-1;R为气体常数,J∕(mol·K)。

式(1)和式(2)两边取对数后得到

令Y= lgP,G= lgB,H=-k∕2.303,X=tα,U=lgk,W=T-1,C= lgA,D= -E∕(2.303R),则式(3)和式(4)转化为

利用最小二乘法求出回归系数G和H,根据回归理论得出式(5)的相关系数r,判断Y和X的相关性。根据G= lgB求出4 个温度下试验常数B,其平均值为估计值B̂,即

用同样方法求出回归系数C和D,利用F检验法检验式(6)的回归效果。将C= lgA和D= -E∕(2.303R)代入式(4)得到k的估计值̂,即

采用逐次逼近法[9],通过比较老化程度预测值与实测值差的平方和,当其最小时即可得到α。α精确到小数点后两位数。

某一温度T0下橡胶垫板老化程度P达到某一极限值或指标要求P0时的老化时间(即老化寿命)t0为

式(9)为橡胶垫板老化寿命预测模型。

2 烘箱加速老化试验

2.1 主要原材料

配方1,天然橡胶∶顺丁橡胶=70∶30;配方2,丁苯橡胶∶天然橡胶= 70∶30。其余配料如氧化锌、防老剂、硫磺等比例保持一致。天然橡胶型号为RSS3;顺丁橡胶型号为BR9000;丁苯橡胶型号为1502。依据配方准备好各类材料并按照相关工艺要求经过塑炼、密炼、成型等工序制成橡胶垫板。

2.2 试验仪器和试验方法

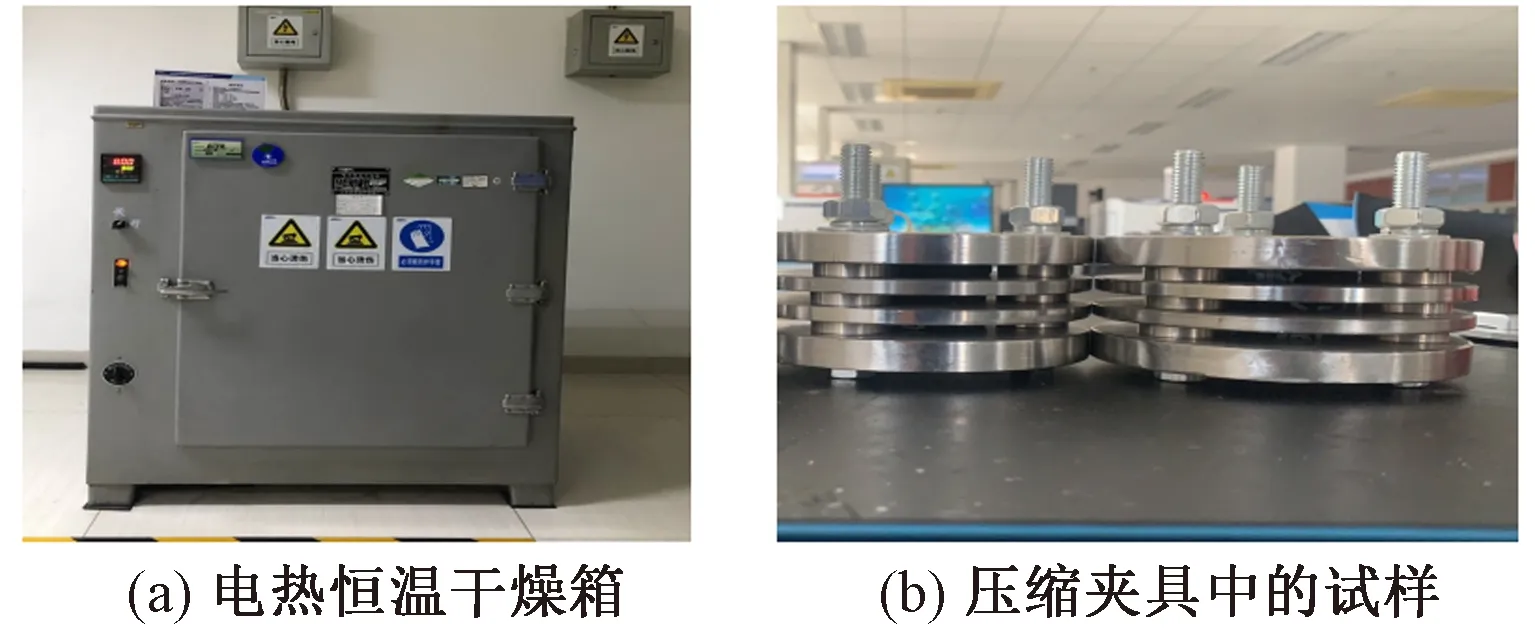

电热恒温干燥箱和压缩夹具中的试样见图1。

图1 电热恒温干燥箱和试样

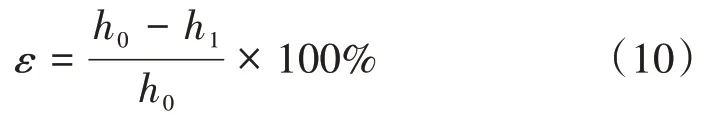

依据TB∕T 3395.3—2015《高速铁路扣件 第3 部分:弹条V 型扣件》进行试验。压缩永久变形ε的计算公式为

式中:h0、h1分别为试验前后试样平均厚度,mm。

2.3 试验条件

试验温度分别取343、353、363、373 K,每种温度下设计6 种老化时间,分别为1、3、5、10、15、20 d。两种配方在每一个温度和老化时间下分别测试3 个试样,根据式(10)计算各试样的压缩永久变形。取3 个试样的压缩永久变形的平均值作为该温度和老化时间下的试验结果。

3 试验结果与分析

3.1 试验结果

配方1 和配方2 橡胶垫板在不同老化时间和温度下的压缩永久变形,见表1和表2。

表1 配方1橡胶垫板各老化时间和温度下的压缩永久变形

表2 配方2橡胶垫板各老化时间和温度下的压缩永久变形

由表1 和表2 可知,老化时间或温度相同时配方1橡胶垫板的压缩永久变形总体上大于配方2 橡胶垫板。配方1 和配方2 橡胶垫板的压缩永久变形与温度的升高、老化时间的增长成正比。这是由于随着温度的升高,分子链断开并进一步发生交联,使得橡胶回弹性减弱,导致其压缩永久变形增大。

3.2 结果分析

1)参数确定

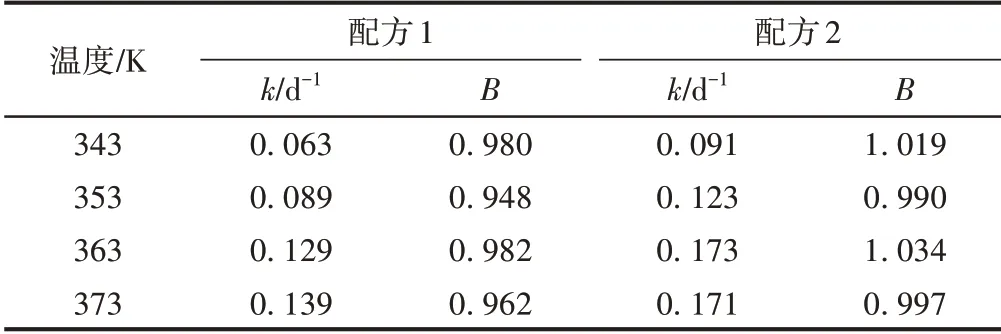

先将表1 和表2 中的试验结果代入P =1-ε计算得到配方1 和配方2 橡胶垫板各老化时间和温度下的P值。将P值和对应的老化时间t和设定的α值代入式(1)。再根据第1 节中的方法计算得出配方1 和配方2橡胶垫板的α值分别为0.38和0.41。配方1和配方2橡胶垫板在不同温度下的k、B值见表3。

表3 配方1和配方2橡胶垫板在不同温度下的k、B值

2)相关性检验

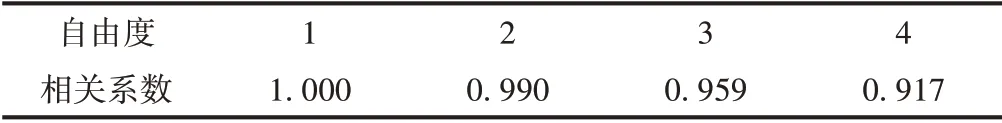

显著性水平取0.01,相关系数临界值见表4[10]。本试验每种温度下测试了6 种老化时间的数据,因此式(5)自由度为6-2=4。由表4 可知:自由度为4 时相关系数临界值为0.917。

表4 不同自由度下相关系数临界值

两种配方不同温度下Y和X的相关系数见表5。可知,两种配方不同温度下Y和X的相关系数均大于相关系数临界值0.917,说明不论是采用配方1还是采用配方2,不同温度下式(5)中的Y和X均显著相关。这说明计算得出的B值可信,进而B̂合理。

表5 两种配方不同温度下Y和X的相关系数

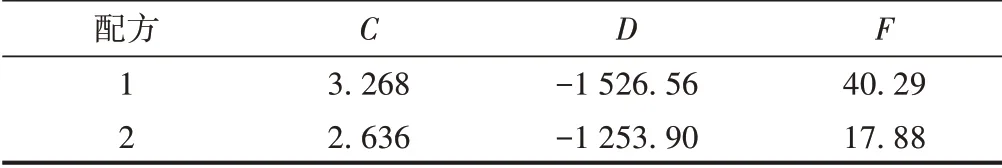

3)回归效果检验

采用最小二乘法计算得到式(6)中回归系数C和D,采用F检验法对式(6)的回归效果进行检验,结果见表6。

表6 C、D和F的检验值

检验水 平取0.1,查F分位数 表[11]可以 得到F0.9(1,2)的值为8.53。根据F检验法,∣F∣>8.53 时方程的回归效果显著,可以接受;否则说明方程的回归效果不显著,拒绝接受。

由表6 可知:配方1 和配方2 的∣F∣均大于8.53,说明不论是采用配方1,还是采用配方2,式(6)的回归效果均显著。这说明计算得出的C、D值可信,由式(9)算出的变化速率常数k̂合理。

4)模型验证

将表3 中配方1 和配方2 橡胶垫板的B值分别代入式(7),求出对应的B̂值。

将配方1 和配方2 橡胶垫板的α值、各温度下的k(表3)、B̂值及t代入式(1),即可得到配方1和配方2橡胶垫板各温度下不同老化时间老化程度的预测值。

将各试验温度(343、353、363、373 K)下配方1 和配方2橡胶垫板的老化程度实测值与计算出的老化程度预测值进行对比,见图2。可知,无论是采用配方1,还是采用配方2 制备的橡胶垫板,不同温度下其老化程度实测值和预测值的变化趋势基本一致,说明所建立的橡胶垫板老化寿命预测模型比较适用。

图2 不同温度下老化程度实测值与预测值对比

4 橡胶垫板配方选择

当温度为室温25 ℃(即T=298 K)时,将表6 中配方1和配方2的C和D代入式(8)计算出对应的k̂,进而得到lnk̂。

依据TB∕T 3395.3—2015,高速铁路橡胶垫板压缩永久变形须不大于30%,即P的极限值为0.7。

将配方1 和配方2 橡胶垫板的α、B̂、lnk̂的值及P=0.7 代入式(9)得出配方1 和配方2 橡胶垫板室温老化寿命预测值,分别为3 908 d 和4 617 d(即10.7、12.6 年),配方2 橡胶垫板的室温老化寿命为配方1 橡胶垫板的1.18倍,配方2优于配方1。这是因为配方1中的天然橡胶为不饱和橡胶,每一个链节都含有一个双键,温度升高后会发生氧化裂解反应[12]。配方2 中的丁苯橡胶虽同为不饱和橡胶,但其双键数目比天然橡胶少,且不存在甲基侧基,双键的活性也较低。因此,丁苯橡胶的耐老化性能优于天然橡胶。此外,与天然橡胶、丁苯橡胶相比,顺丁橡胶硫化后的耐寒性、弹性以及耐磨性优异,耐老化性能略好于天然橡胶,尚不及丁苯橡胶,致使配方2 橡胶垫板的耐老化性能优于配方1。

5 结论

1)以天然橡胶为主胶的配方1和以丁苯橡胶为主胶的配方2橡胶垫板的压缩永久变形均随老化时间加长、老化温度升高而增大。老化时间或温度相同时配方1橡胶垫板的压缩永久变形总体上大于配方2。

2)建立高速铁路橡胶垫板老化寿命预测模型。配方1 和配方2 橡胶垫板各温度下老化程度实测值和预测值的变化趋势基本一致,说明所建立的老化寿命预测模型比较适用。

3)室温25 ℃(298 K)下老化程度为0.7 时,配方1和配方2 橡胶垫板的室温老化寿命分别为10.7、12.6年。因此,配方2的室温老化寿命优于配方1。建议高速铁路橡胶垫板选用以丁苯橡胶为主胶的配方2。