中低速磁浮轨道扣件垂向静刚度分析

2021-03-14屈超广赵坪锐徐畅胡连军

屈超广 赵坪锐 徐畅 胡连军

1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031;2.中铁二院工程集团有限责任公司,成都 610031

随着长沙磁浮快线与北京S1线相继通车运营,中低速磁浮交通开始进入大众视野。中低速磁浮轨道由F 形钢(又称F 轨)、H 形钢枕、扣件、承轨台等组成。承轨台将扣件预埋件与混凝土轨道梁连接成一个整体,形成具有一定刚度的轨道结构。在中低速磁浮轨道结构中,轨道弹性主要由F 轨与H 形钢枕的悬臂结构和扣件系统的橡胶弹性垫板提供。由于磁浮轨道结构与荷载的特殊性,在扣件设计中采用了刚度较大的橡胶垫板,轨道结构垂向静刚度的评价与测试方法也存在明显差别。目前国内外对磁浮交通技术的研究主要集中在车辆悬浮导向技术、轨道梁设计制造、直线电机牵引控制技术等方面,针对中低速磁浮轨道结构的垂向静力学分析与试验研究较少[1-2]。

本文通过将有限元仿真分析与磁浮轨道结构室内试验相结合,对两种不同中低速磁浮扣件组成的轨道结构扣件垂向静刚度进行讨论。

1 试验设计

1.1 试验试件及测点布置

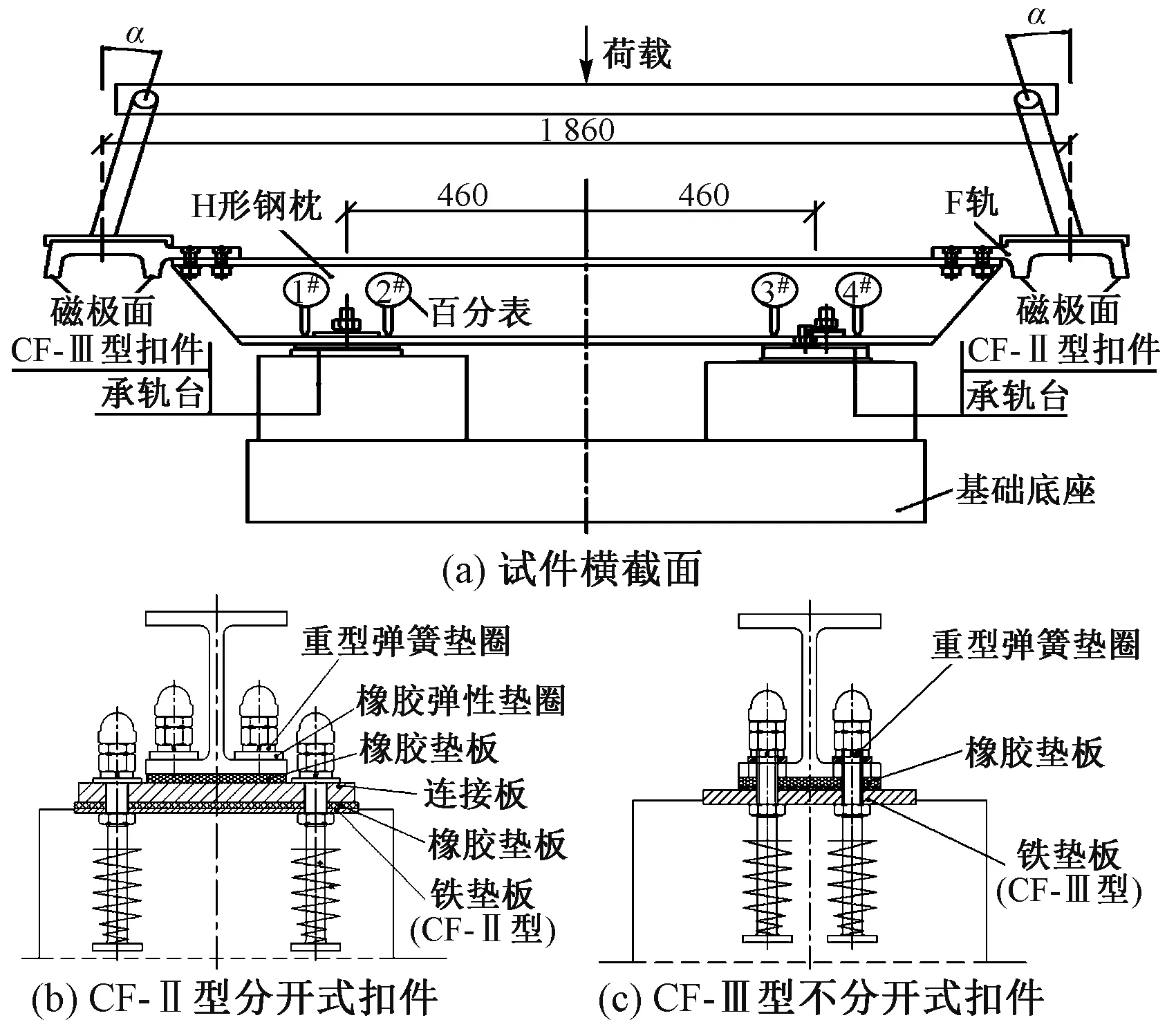

试验试件主要用于测试轨道结构及扣件的疲劳性能,为两节H 形钢枕组成的一榀轨道,其构造如图1所示。参照TB∕T 3396—2015《高速铁路扣件系统试验方法》,试验中采用两种扣件:轨道右侧采用CF⁃Ⅱ型分开式扣件,左侧采用CF⁃Ⅲ型不分开式扣件。这两种扣件在轨道横向位置设计上存在区别。CF⁃Ⅱ型扣件的核心部件从上到下为依次为钢轨枕下橡胶垫板、连接板、连接板下橡塑垫板、铁垫板,采用连接螺栓将H 形钢枕与连接板扣压,再将连接板、橡塑垫板、铁垫板通过锚固螺栓连接成整体;CF⁃Ⅲ型扣件的核心部件从上到下依次为钢轨枕下橡胶垫板、铁垫板。为了保证钢枕下翼缘处螺栓孔位置对称以方便施工,使CF⁃Ⅲ型扣件橡胶垫板中心到轨道中心线的距离(简称橡胶垫板中心距离)比CF⁃Ⅱ型扣件大20 mm,CF⁃Ⅲ型、CF⁃Ⅱ型扣件的橡胶垫板中心距离分别为460、440 mm。

图1 试验试件构造示意

图1(a)中1#—4#代表百分表位置,百分表沿H 形钢枕横截面轴对称布置,每个百分表位置在纵向上设2 个百分表。百分表固定在橡胶垫板下侧铁垫板上,以测试扣件处竖向位移。为了减小轨道基础底座底面与地面接触支撑不紧密对试验加载的影响,采用地锚螺栓将基础底座与地面紧密连接。

1.2 加载方式

在正常运营悬浮状态,磁浮轨道结构的受力位置是F 轨的磁极面。磁浮轨道通过U 形电磁铁与F 轨形成电磁回路,相互吸引,从而将列车等活载作用在F轨上,并继续向下部结构传递[3]。但由于试验条件难以完全实现运营状态荷载,试验中将荷载施加在F 轨上表面,参见图1(a)。参照CJJ∕T 262—2017《中低速磁浮交通设计规范》,考虑列车侧向导向力的影响,列车最大侧向导向力按竖向荷载的20%计算,考虑加力架制造误差等因素取横竖向力比为0.22。因此加力架设计了12.4°的倾斜角α。车辆最大悬浮能力为35 t,每节车悬浮架模块装配数量为5个。悬浮架模块中心距为2 800 mm,试验试件为接头处轨道,相邻钢枕间距1 075 mm,则在运营悬浮荷载状态至少由3 节钢枕共同承受单个悬浮架重力。为了提高磁浮轨道结构安全性,将一组悬浮架模块承受的7 t荷载完全施加在一节钢枕正上方。

2 有限元仿真分析

2.1 模型建立

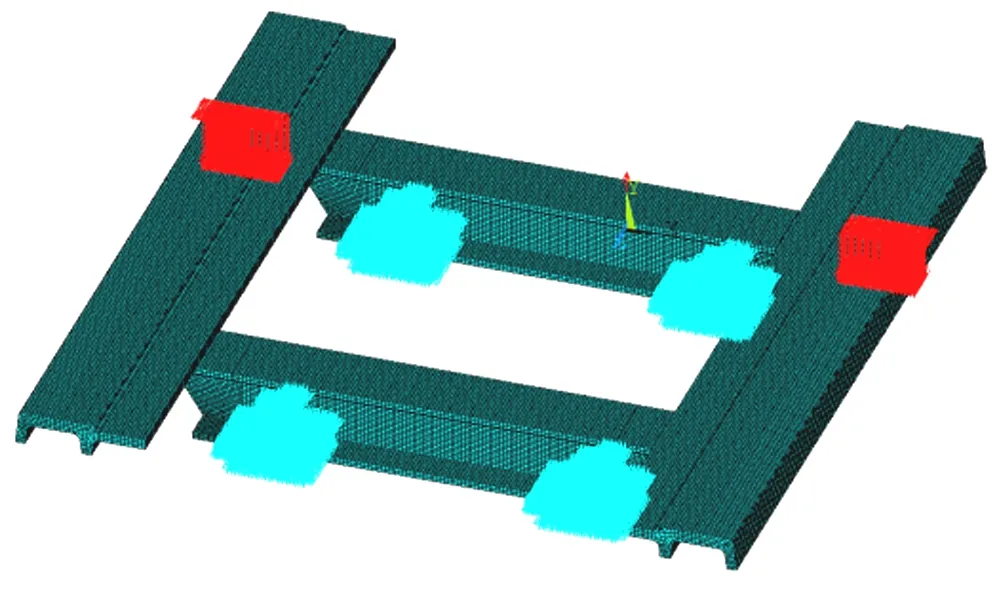

为分析扣件参数对扣件及轨道结构刚度的影响,利用ANSYS有限元软件建立仿真模型,如图2所示。

图2 轨道结构有限元模型

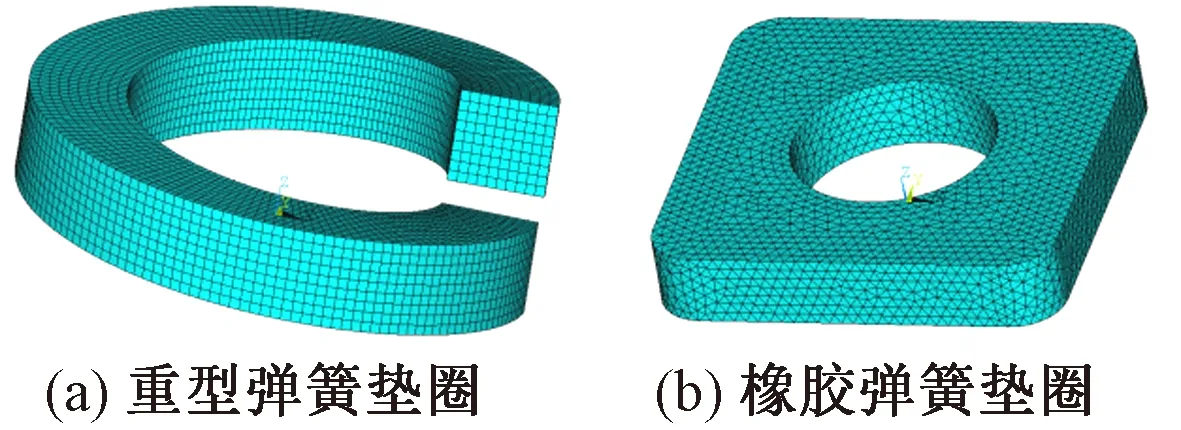

F 轨与H 形钢枕均采用solid45 号单元模拟;橡胶垫板采用solid185 号单元两参数超弹橡胶模型模拟;螺栓扣压力采用combin39号非线性弹簧单元模拟。

橡胶比金属的材料特性更复杂,具有非线性的材料本构关系,且橡胶的力学行为对温度、应变历程、加载速率等都比较敏感[4]。试验测得橡胶垫板在受到100 kN 扣压力时切线刚度KP=150 kN∕mm。两种扣件橡胶垫板的材料及长、宽、高、开槽深度等几何尺寸均相同。根据文献[5],采用邵氏硬度计测量橡胶材料硬度,通过公式换算得到弹性模量,材料参数通过橡胶垫板静力加载试验和仿真对比以及橡胶弹性模量值近似确定,压缩试验参数C10、C01分别取1.2、0.3。模型主要构件的参数:F 轨、H 形钢枕、铁垫板密度均为7 800 kg∕m3,弹性模量为206 GPa,泊松比为0.30;橡胶垫板密度为1 500 kg∕m3,弹性模量为11.63 MPa,泊松比为0.49。

橡胶垫板与H 形钢枕、铁垫板均考虑为摩擦接触,接触单元选用conta173 号单元,目标单元选用targe170 号单元。为提高计算效率,仿真计算中不考虑承轨台与基础底座变形,接触关系见表1。

表1 接触关系

2.2 扣件刚度计算分析

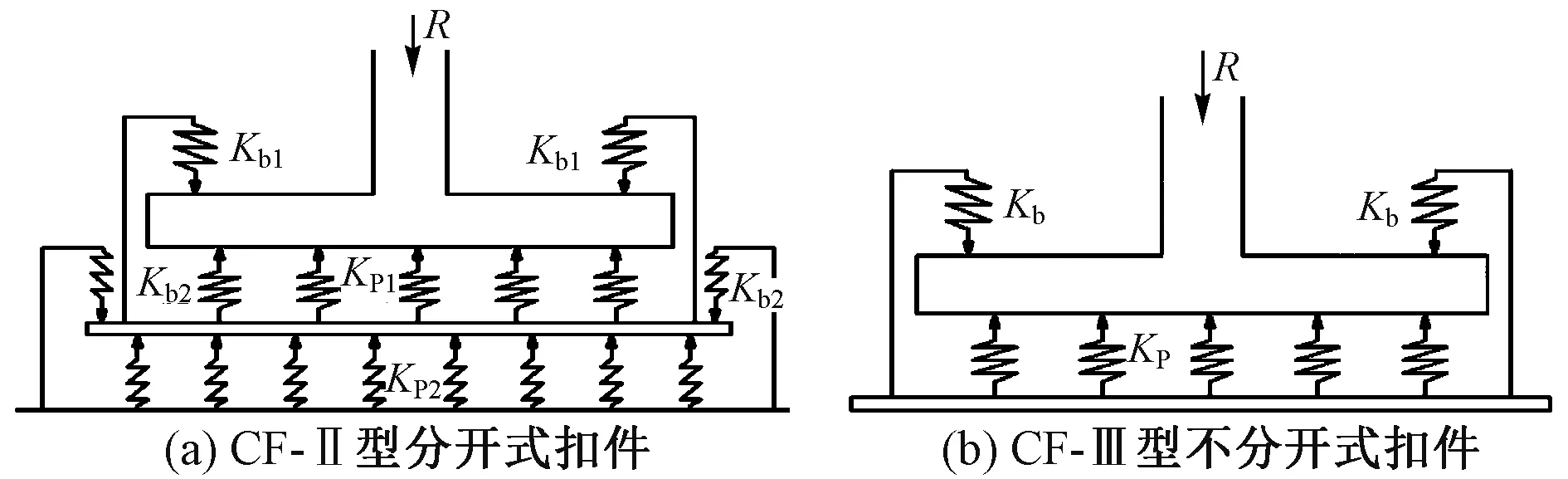

铁路扣件组装静刚度指的是钢轨产生单位垂向位移所需对扣件组装施加的垂向力[5]。磁浮轨道扣件处静刚度指的是H 形钢枕在扣件处下翼缘平均产生单位垂向位移所需在磁浮轨道F 轨上施加的垂向力。由于两种扣件零部件繁多,扣件均采用螺栓紧固,故对扣件进行简化处理。简化后的力学计算模型如图3所示。其中,KP1、KP2、Kb1、Kb2分别为CF⁃Ⅱ型扣件的连接板上橡胶垫板刚度、连接板下橡塑垫板刚度、连接螺栓卸载刚度、锚固螺栓卸载刚度;Kb、KP分别为CF⁃Ⅲ型扣件的锚固螺栓卸载刚度、橡胶垫板刚度。

图3 简化后的扣件计算模型

CF⁃Ⅱ型扣件连接螺栓、锚固螺栓设计扭矩分别为300、600 N·m,此时螺栓已经完全将弹簧垫圈压紧,计算模型中不包括弹簧垫圈的卸载刚度。CF⁃Ⅱ型扣件中连接螺栓卸载刚度Kb1由重型弹簧垫圈、橡胶弹性垫圈及螺栓位移变形提供,而CF⁃Ⅲ型扣件中螺栓卸载刚度Kb仅由重型弹簧垫圈与螺栓位移变形提供。两组参数具有明显的非线性关系。

CF⁃Ⅱ型扣件中橡塑垫板主要起调高作用,通过H形钢枕下翼缘沿线路方向长圆孔实现纵向伸缩,通过连接板上横向长圆孔实现轨道相对于铁垫板(承轨台)的横向调整[1]。试验测试结果表明,KP2+2Kb2远大于KP1+2Kb1,此时CF⁃Ⅱ型扣件刚度近似取KP1+2Kb1。为简化模型,近似采用不分开式扣件进行仿真。

为得到弹簧垫圈紧固连接过程中弹性压缩变形阶段重型弹簧垫圈的压力-位移曲线,不考虑涨圈影响[6],依据GB∕T 7244—1987《重型弹簧垫圈》建立重型弹簧垫圈有限元模型,如图4(a)所示。计算得到重型弹簧垫圈完全压紧时压力约为10 kN,此时变形值取10 mm。

计算可得,扭矩为300 N·m 时单个螺栓预紧力约为50 kN[7]。为分析橡胶弹性垫圈对螺栓卸载刚度的影响,建立两参数mooney⁃rivlin 模型超弹性实体模拟橡胶弹性垫圈,如图4(b)所示,算得扣压力达到50 kN时的橡胶弹性垫圈切线刚度。忽略橡胶材料加载与卸载时的变形差异,简化为荷载传递到扣件,螺母位置不变,钢枕向下变形。CF⁃Ⅱ型扣件螺栓卸载刚度取橡胶弹性垫圈切线刚度;参考文献[8]方法,近似计算预紧力下螺栓变形,得到CF⁃Ⅲ型扣件螺栓卸载刚度。

图4 扣件零件有限元模型

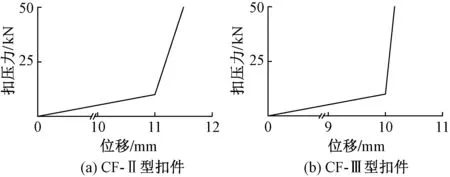

利用上述扣件零件的非线性静力仿真计算结果,得到两种扣件螺栓扣压力-位移曲线,见图5。螺栓卸载刚度即扣压力为50 kN时的曲线斜率。

图5 螺栓扣压力-位移曲线

由图5 可知:扣压力为0 ~ 10 kN 时,两种扣件扣压力-位移曲线斜率接近;扣压力为10~50 kN 时,即重型弹簧垫圈完全压紧后,由于CF⁃Ⅱ型扣件中橡胶弹性垫圈的影响,CF⁃Ⅲ型扣件的扣压力-位移曲线斜率明显大于CF⁃Ⅱ型扣件。

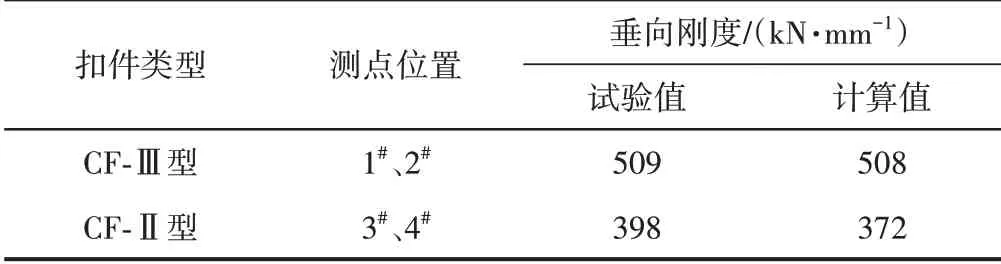

2.3 模型验证

仿真分析发现,试验加载时相邻H 形钢枕对受力钢枕扣件的变形影响可忽略不计。提取钢枕下翼缘上表面与百分表测点相同位置的数据,计算得到两种扣件的垂向刚度,并与试验值进行对比,结果见表2。可知,各测点部位的垂向刚度偏差均较小,验证了有限元模型的准确性。

表2 磁浮轨道扣件垂向刚度

2.4 F轨挠度影响因素分析

CJ∕T 413—2012《中低速磁浮交通轨排通用技术条件》规定,在轨排静载试验下挠度应不大于0.6 mm。由于F轨为悬臂状态,外侧磁极面变形大于内侧,故取外侧磁极面挠度进行分析。

考虑轨道纵向、横向的对称结构,为减小计算量,减小边界效应,建立相邻钢枕间距1.2 m 的四钢枕半结构模型。考虑F 轨纵向对称约束,分析扣件垫板中心距离和螺栓卸载刚度两个因素多种工况组合对轨排结构静刚度的影响。

由于CF⁃Ⅱ型扣件刚度更小,按CF⁃Ⅱ型扣件模型对连接螺栓与扣件相对位置施加扣压力。在试验荷载下,扣件螺栓卸载刚度取50、75、100、125 kN∕mm,对应扣件刚度分别为250、300、350、400 kN∕mm,橡胶垫板中心距离取0.4~0.5 m。F轨外侧磁极面挠度随橡胶垫板中心距离的变化曲线见图6。

图6 轨排静载试验挠度随橡胶垫板中心距离的变化曲线

由图6可知:在同一螺栓卸载刚度下,橡胶垫板中心距离越大,轨排静载试验得到的F 轨外侧磁极面挠度越小,二者为负相关且基本为线性关系;同一橡胶垫板中心距离下,螺栓卸载刚度越大,F轨外侧磁极面挠度越小,二者为负相关,且螺栓卸载刚度增大过程中对挠度的影响越来越小,扣件刚度小于300 kN∕mm时扣件刚度变化对轨排挠度影响更为明显。为保证轨排静载试验下F 轨外侧磁极面挠度值满足不大于0.6 mm的要求,在扣件刚度设计中应综合考虑橡胶垫板刚度、螺栓卸载刚度、扣件橡胶垫板到轨道中心线的距离等多方面因素。

根据以上分析,当钢枕间距取1.2 m 时,磁浮扣件垂向刚度不宜小于350 kN∕mm,磁浮扣件橡胶垫板中心到轨道中心线的距离不宜小于0.44 m。

3 结论及建议

1)对于螺栓扣压力较大的磁浮轨道扣件,在扣压力荷载下,橡胶垫板切线刚度与螺栓卸载刚度决定了扣件整体刚度。CF⁃Ⅱ型、CF⁃Ⅲ型扣件垂向刚度差别主要在于螺栓卸载刚度不同。设计时扣件刚度除考虑橡胶垫板刚度外,还应考虑螺栓卸载刚度。

2)扣件刚度小于300 kN∕mm 时,扣件刚度变化对轨排挠度影响较为明显。

3)磁浮扣件垂向刚度直接影响轨排挠度,磁浮扣件垂向刚度越大,轨排挠度越小。钢枕间距取1.2 m时,磁浮扣件垂向刚度不宜小于350 kN∕mm。

4)由于磁浮F 轨悬臂受力的特点,扣件垂向刚度设计时应考虑磁浮扣件橡胶垫板在轨道结构中的横向位置。垫板中心到轨道中心线的距离越大,轨排挠度越小。钢枕间距取1.2 m 时,垫板中心到轨道中心线的距离不宜小于0.44 m。