微通道内表面活性剂与界面传递现象研究进展

2021-03-06刘浪宇朱春英马友光付涛涛

刘浪宇,朱春英,马友光,付涛涛

(天津大学化工学院,化学工程联合国家重点实验室,天津300072)

引 言

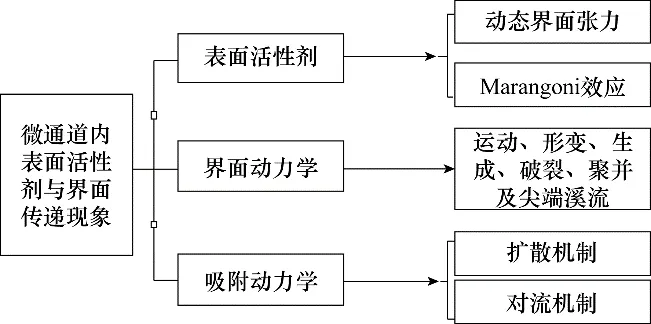

近年来,微化工技术凭借其微型化、高效、易控及安全等优点,广泛运用于医药研发、生物检测、化工等领域,受到了学术界和产业界的广泛关注[1−3]。多相流作为微化工技术的基础,广泛应用于食品、医药、化妆品、分析化学、采油及微反应等领域[4−6],表面活性剂在微通道内多相流动力学中扮演着重要的角色。表面活性剂是指加入少量能使溶液体系的界面状态发生明显变化的物质,利于增强乳液及气泡的稳定性,降低表面张力,调节壁面润湿性[7]。然而,微通道受限空间内表面活性剂在溶液中伴随多相流与界面动力学的动态时空分布特征,常伴随动态界面张力现象。本文重点介绍基于表面活性剂传质过程的动态界面张力现象,通过液滴尺寸、液滴形状、液滴流变学以及压力降等衡量动态界面张力,进而讨论微通道内液滴/气泡的界面动力学与Marangoni 效应的耦合关系。总结了微流体内表面活性剂吸附动力学研究进展,最后对微流体中表面活性剂及界面传递现象的发展进行了展望,逻辑框架如图1所示。

图1 本文的逻辑框架Fig.1 Logical frame of this article

1 表面活性剂

1.1 动态界面张力

在微流体经典乳化过程中,表面活性剂主要起到两种作用:一是降低界面张力,促进液滴变形和破裂;二是减少液滴的聚并[8]。表面活性剂在表面上的趋向性,形成具有各种结构的分子聚集体,如胶束、微乳等。微流体乳化过程中,液滴生长和分离形成新的界面,涉及微米级液滴和快速的界面扩展速率。随着表面活性剂的不断吸附,导致表面张力随时间的减小[9]。这涉及到表面活性剂在微流体内部的吸附[10]、对流和扩散[11],给进一步预测液滴尺寸、压力波动[12−14]、液滴体积、乳液稳定性[15]以及流型转变带来了挑战。微流体装置中液滴或气泡生成的特征时间在亚秒级,并且随着形变速率和表面活性剂浓度的变化,动态条件下的表面张力与平衡值可能存在很大不同。传统的张力测量技术不能用于量化实时界面张力。因此,需要适当的分析方法来模拟动态界面张力,进而表示表面活性剂的瞬态扩散和吸附动力学。

1.2 动态界面张力的测量方式

微尺度上液滴的生成主要由黏性剪切力和界面张力决定,浮力和惯性力一般忽略不计。液滴生成速率大于表面活性剂的吸附速率而引起的动态界面张力一直是微流体研究的焦点之一。通过将液滴形状[16]、液滴尺寸[17]、液滴流变学[18]、液滴压力降[19]与动态界面张力关联,实现对动态界面张力的测量。主要测量方式如下。

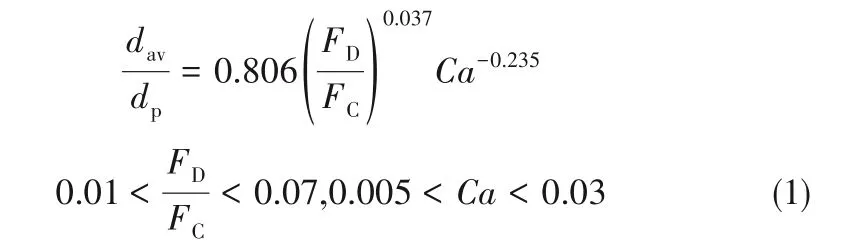

(1)液滴尺寸 液滴的尺寸测定动态界面张力原理是液滴在脱离母体时剪切力克服毛细力,液滴的尺寸与破碎时刻的毛细数密切相关,前提是表面活性剂在液滴表面均匀分布[20]。研究发现[21],液滴尺寸随着表面活性剂的浓度变化,主要受剪切力与界面张力的共同作用。Wang 等[22−23]建立了界面张力和液滴粒径之间的关系,测定表面活性剂不饱和吸附的动态界面张力,如式(1)所示:

式中,dav与dp分别为液滴和针头平均内径,FD与FC分别为分散相与连续相流量(μl/s)。在T 型通道内液滴尺寸受表面活性剂浓度CTween变化差异如图2所示。

图2 T型微通道内液滴的生成(FC=500 μl/min;FD=10 μl/min)[22]Fig.2 The formation state of droplet in T−shaped microchannel[22]

液滴尺寸与实验数据关联,实现黏度、界面张力等物理性质的快速测量[24]。Thorsen等[21]研究了微流体装置中液滴的形成机制,发现液滴尺寸随界面张力的增加和连续相速度的减小而增加。

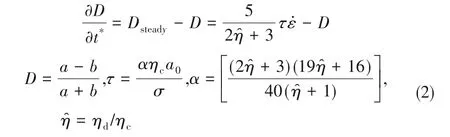

(2)界面流变学 界面流变学取决于溶液中表面活性剂传质与流动的耦合,通常由微流体内液滴形变表达,可作为测量界面张力的依据。Martin等[18]使用颗粒示踪剂确定了液滴内部循环速度,探索界面张力和表面活性剂传质间的耦合规律。Cabral 等[25]观察了拉伸流中发生小幅度形变的液滴随时间的变化,构建了无限扩展流场作用下液滴的形变和动力学关系:

式中,a、b分别为椭球体最大与最小半径,t*=t/τ(τ 为特征弛豫时间),a0为平均粒径,σ 为界面张力,αηc为等效黏度,ηd与ηc分别为液滴与连续相流体黏度。

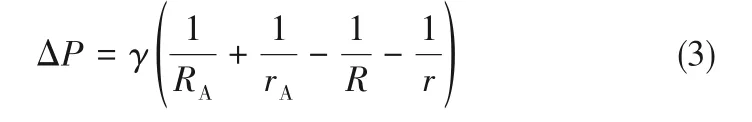

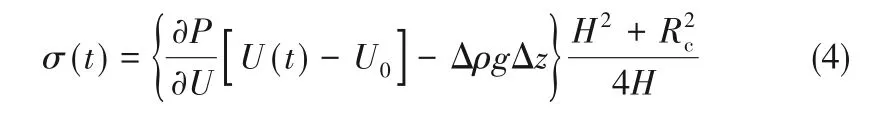

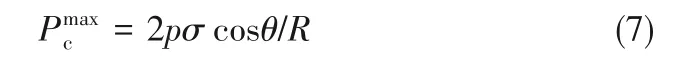

(3)压力 研究表明通过压力差测量液滴生成过程的动态界面张力,最大压力差出现在填充阶段结束时刻[26]。因为液滴离开T 型微通道的侧通道时,主要受Laplace 压力和流动阻力作用,通过压力差反映瞬时界面张力[15,19]:

式中,RA和rA分别是液滴头部在宽度和深度方向上的界面曲率半径,R和r分别是液滴尾部在宽度和深度方向上的界面曲率半径。Horozov 等[27]基于液滴在毛细管尖端断裂,出现恒定面积的小液滴,利用毛细现象的Laplace方程计算动态界面张力:

式中,U(t)和σ(t)分别为t 时刻传感器的输出电压和动态表面张力,Δρ是液滴与连续性流体的密度差,Δz 是毛细尖端的浸入深度,Rc是毛细尖端的半径,H是液滴高度。

不同表面活性剂的性能差异主要取决于吸附速率[28−29]。鉴于吸附速率受微通道内流体流动影响较大,很难直接研究表面活性剂对微通道内流体力学性能的影响。因此,通过对表面活性剂溶液的动态表面张力的测量,加强对表面活性剂的扩散、吸附和吸附动力学的认识,建立相应的表面活性剂吸附模型十分必要。

1.3 Marangoni效应

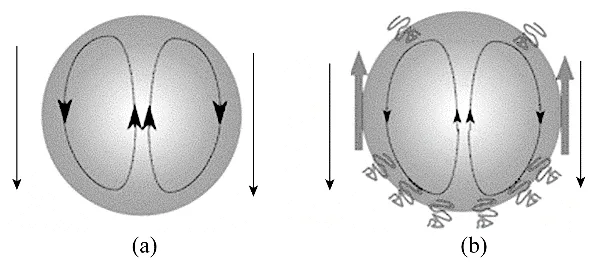

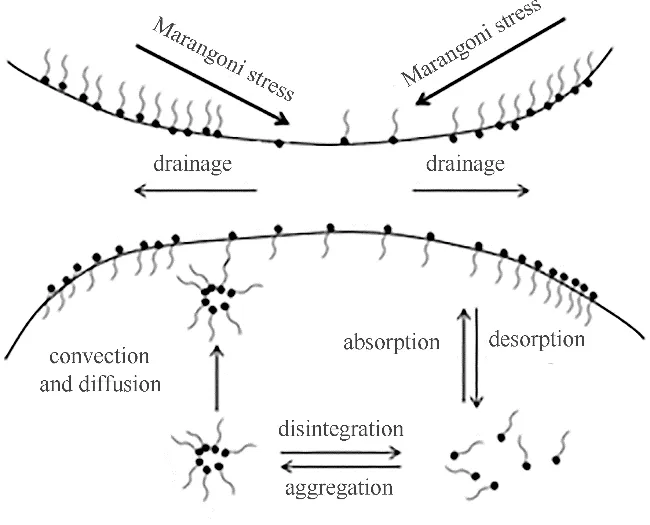

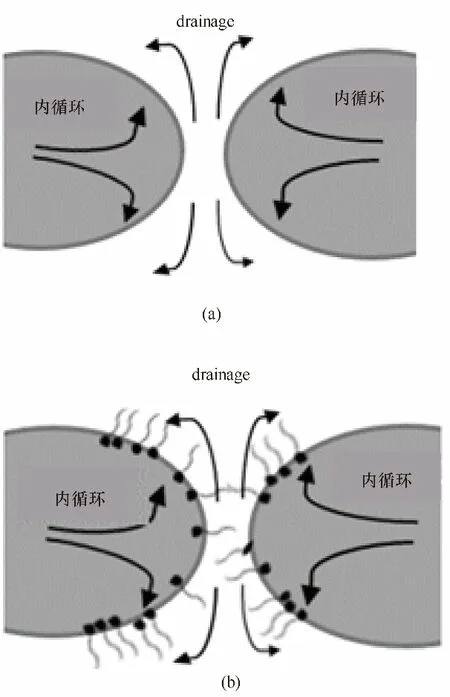

表面活性剂可显著影响流体动力学,表征流体动力学的时空尺度可与表面活性剂输运的时空尺度相当[30]。考虑到流体流动的影响,导致表面活性剂的重新分布,由此产生的Marangoni 应力[31]如图3所示。对于不溶性表面活性剂包覆的液滴,表面张力降低引起液滴额外的压力损失可能被Marangoni应力抵消。

图3 表面活性剂对Marangoni效应的影响:(a)在没有表面活性剂的情况下液滴在周围流体中移动的流动模式;(b)在存在表面活性剂的情况下,流动导致表面活性剂分布不均匀,从而导致与流动相反的Marangoni应力[31](外部黑色箭头为流动方向,灰色为Marangoni应力方向)Fig.3 Influence of surfactants on Marangoni effects:(a)Flow pattern in the absence of surfactant;(b)In the presence of surfactant,the flow induces a heterogeneous surfactant distribution,causing a Marangoni stress opposing to the flow:the viscous drag is then modified by the presence of surfactant which rigidifies the interface[31](The external black arrow is the flow direction and the greyone is the stress direction of Marangoni)

Marangoni 对流受浓度、黏度、扩散性和界面张力敏感性的影响[32],沿界面的浓度或温度变化引起的表面张力梯度驱动的Marangoni 对流可影响质量或热传递速率。Riaud 等[20]利用格子Boltzmann 模拟结果分析了表面活性剂的非均匀覆盖对微流体流动的影响,发现无表面活性剂与表面活性剂富集的液滴形成机制不同,表明了液滴形成和停滞期表面活性剂分布不均,Marangoni效应通过增加剪切速率影响液滴破裂。例如,表面活性剂溶液中气泡上升速度较纯水中慢。这主要是气泡表面产生切向剪应力,表面活性剂吸附在界面上导致界面硬化使得界面边界条件发生改变,使得速度降低,如图4[33]所示。

2 表面活性剂作用下气泡/液滴动力学

2.1 微通道内含表面活性剂液滴的运动

表面活性剂通常用于控制液滴和射流的运动,如喷墨打印、作物喷洒和DNA 或蛋白质微阵列。无表面活性剂的液滴和射流的运动已经得到了广泛研究,然而,表面活性剂对液滴运动的研究非常缺乏。

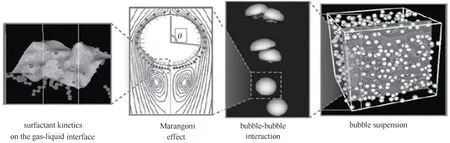

图4 垂直管内气泡流的多尺度结构[33]Fig.4 Multiscale structure of bubbly flows in a vertical channel[33]

2.1.1 微通道内含不溶性表面活性剂液滴的运动Luo等[11]建立了三维追踪有限差分模型,两相流体系统的流动由连续性方程和Navier−Stokes 方程控制,在方形微通道内研究含不溶性表面活性剂液滴的运动,发现切向应力[34]由表面张力梯度引起,与表面活性剂的对流作用相反,Marangoni应力阻碍了液滴的运动,从而增大了液滴在通道中所受的额外压力损失。

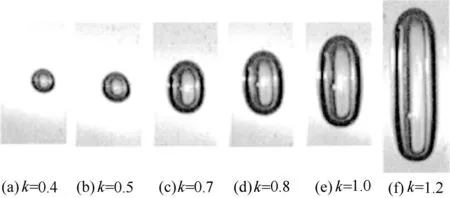

通过研究垂直管内表面活性剂对浮力驱使的气泡和液滴的运动发现,小气泡的情况下不利于Marangoni应力的形成,表面活性剂的存在会阻碍小气泡的运动。表面活性剂浓度沿气泡表面分布不均,导致气泡表面出现剪切应力,降低气泡的上升速度[33]。表面活性剂的存在使得大气泡更易在管壁变形,增强大气泡的运动,并且随着气泡尺寸的增大,气泡稳定形状接近细长的椭圆形,前后对称性略有下降[35],如图5所示。

图5 在垂直管内0.2%SDS溶液中气泡的上升图像(毛细管直径7.96 mm,k表示气泡尺寸与管径的比值)[35]Fig.5 A rising image of bubbles in 0.2%SDS solution in a capillary tube(The diameter of the capillary tube is 7.96 mm.k represents the dimensionless ratio of bubble size to the tube diameter)[35]

表面活性剂效应包括:表面活性剂的吸附降低液滴表面张力,增大液滴变形,降低通道内的压力损失[36];对流导致界面处呈现明显的浓度和界面张力分布。在气泡和液滴的运动中,表面活性剂有两种相反作用机制:表面活性剂引起的界面张力梯度,诱发Marangoni 应力阻碍运动;另一方面降低的界面张力为运动提供有利条件。

2.1.2 微通道内含可溶性表面活性剂液滴的运动类比不可溶表面活性剂的经典乳化过程,近年来,已发展了诸多数值方法模拟含可溶性表面活性剂的多相流流动[37]。Bretherton[38]在毛细管中对无黏性气泡置换黏性流体的稳态运动进行了研究,发现在小毛细数(Ca<10−2)下,气泡运动前端的润湿膜厚度的理论预测与实验结果吻合较好。Park[39]在Bretherton 研究的基础上做了更进一步的诠释,考察含有少量可溶表面活性剂的有限长气泡的运动。鉴于在Ca>10−4时,膜厚预测值与实验结果存在正偏差,通过对气泡采用渐近分析的方法,发现液膜厚度的增加取决于表面活性剂的物理性质和气泡的动态条件[39]。

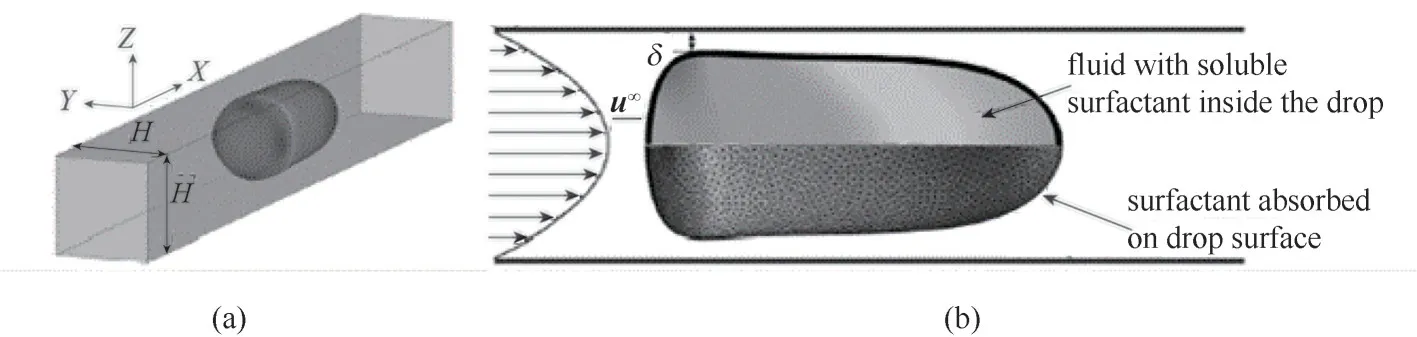

Luo 等[40]探究了含可溶性表面活性剂的单个液滴在方形微通道中的运动,开发了一个三维跟踪有限差分模型,验证了Marangoni效应对表面活性剂的附加压力损失和膜厚之间的关系。通过整合可溶性表面活性剂在体相中的对流扩散以及液滴形变与体相质量交换的控制方程,系统研究了无量纲参数Biot 数(Bi)、Damköhler 数(Da)和体相Peclet 数(Pe)对液滴引起的压力损失和薄膜厚度的影响,发现表面张力的降低主要归结于Marangoni效应,解释了液滴引起的压力损失随薄膜厚度增加的原因[40],如图6所示。

图6 含可溶性表面活性剂的液滴在方形微通道的中心线移动(a);表面活性剂溶于液滴内相并能吸附在液滴表面(b)[40]Fig.6 The droplet containing the soluble surfactant moves along the center line of the square microchannel (a);The surfactant dissolves in the inner phase of the droplet and adsorbs on the surface(b)[40]

简而言之,与不溶性表面活性剂相比,可溶性表面活性剂中吸附/解吸的存在显著改变表面活性剂在液滴表面的运输和质量交换差异。可溶性表面活性剂起到稳定液体颈部的形变和减缓夹断时间的同时,增加颈部细丝的长度[41−42]。此外,可溶及不可溶表面活性剂对于气泡周围液膜有增厚效应,相比于干净的不含表面活性剂情况,增厚比例能达到42/3。后续工作可考察界面流变、界面张力分布特性、通道构型及尺寸等对含表面活性剂的气泡及液滴动力学的影响,进而推动复杂构型和边界条件下界面动力学的发展[43]。

2.2 表面活性剂作用下液滴(气泡)形变

众所周知,多相体系中表面活性剂多以杂质或者添加剂的形式存在,以提高乳液稳定性,并影响微通道内液滴及气泡的运动和形变。运用液滴形变与表面张力关系,可以根据渐缩−渐扩、突扩微通道内表面活性剂覆盖的液滴的形变测量动态表面张力[44]。随着流体流动导致表面活性剂的不均匀分布,产生Marangoni 应力,形变参数的增加幅度随之增大。例如微通道内弹状气泡的速度比周围流体平均速度低,沿着气泡柱状主体存在表面活性剂浓度梯度,连续相速度较大的流体将表面活性剂从气泡尾端扫至首端,由此导致Marangoni应力使流体反方向流过沟槽,使得气泡轴向速度减慢[45]。

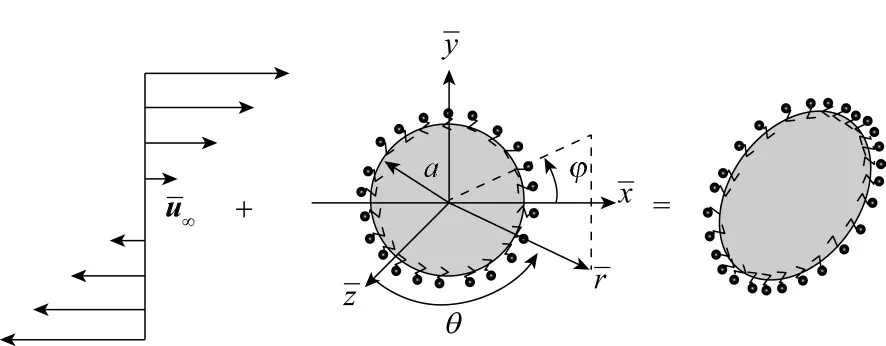

2.2.1 牛顿型流体中液滴(气泡)的形变 最早Taylor[46]对线性流(即拉伸和简单剪切流)中清洁液滴的动力学进行了数值和实验研究,得到结论:“外部流体的任何运动(除了纯旋转或者平移之外)都会使液滴形变”,这是由于动力和黏性力作用的结果。然而,界面张力的存在使液滴保持球形。Vlahovska 等[47]对液滴采用三阶摄动解,推导出不溶性表面活性剂稀乳液的稳定液滴形状、表面活性剂分布和有效应力,并且将三阶摄动法与边界积分模拟结果进行研究,改进了液滴动力学的定量研究。简而言之,表面活性剂产生的界面迁移率发生微小的变化,也会影响液膜的破裂[48]。对于常见的单轴拉伸和简单剪切流,可采取渐近分析方法确定表面活性剂的分布对液滴形变、流变学、稀乳液的有效剪切黏度和拉伸黏度的影响。可采用边界积分法研究Stokes 流场中液滴形变、破裂和分布规律[49]。整体流动造成的表面活性剂分布不均导致的Marangoni 效应,影响乳液变形和流变性[50],图7显示了载有表面活性剂的液滴在简单剪切流中的状况。

图7 简单剪切流中含表面活性剂半径为a的液滴形变[50]Fig.7 Schematic of a surfactant−laden droplet of radius a suspended in a linear flow[50]

实验表明液滴形变导致界面与液滴之间的表面活性剂对流和扩散传质,使得表面活性剂呈现非平衡分布[51]。但根据载有表面活性剂液滴的形态学发现液滴形变依旧遵循低毛细数和低限制条件下的预测:在固定Ca 时,添加少许表面活性剂形变程度增加,从而降低破裂的临界毛细数。此时液滴或气泡表面活性剂的时空分布引起的形变,可以通过Marangoni 应力和流体流动作用解释。形变后整体依旧表现为面积增加,界面处表面活性剂浓度降低。

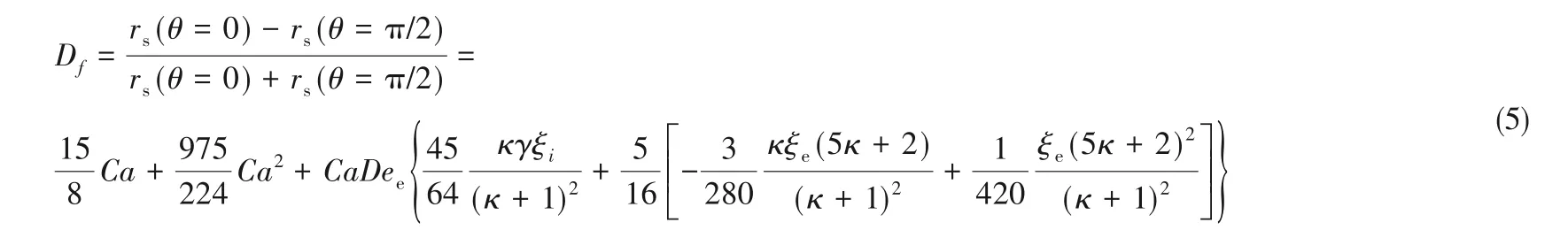

2.2.2 黏弹性流体中液滴(气泡)的形变 在牛顿型体系中液滴的形变、破裂及其流变学的影响已得到广泛的研究。与牛顿型体系相比,黏弹性体系复杂的非线性流变行为和弹性效应极大影响界面动力学,从而影响微通道内产生液滴或气泡的尺寸。然而从目前研究进展来看,Marangoni和黏弹性效应对于线性流液滴(气泡)形变的作用机理尚不清晰。Aggarwal 等[52]采用有限差分法研究了黏弹性流体中牛顿型/黏弹性液滴动力学。Panigrahi 等[53]发现Marangoni应力和黏弹性效应共同作用下,沿着液滴表面增加的Marangoni 应力可减少黏弹性对液滴形变的影响,形变程度可由式(5)表示:

式中,Ca 为毛细数,De 为Deborah 数,κ 为内外流体介质的黏度比,γ 为弹性系数,ξi为聚合物内部介质的黏度比,ξe为聚合物外部介质的黏度比。

在以扩散为主的表面活性剂传输中,表面活性剂对流的作用是减小黏弹性作用,体相的黏弹性作用是增加液滴的形变程度,液滴的黏弹性抑制液滴的形变。与牛顿型液滴相比,表面活性剂沿着黏弹性液滴界面的传输增加,其形变的增加速率下降,实际上是减少了外部流体介质的黏弹性而引起的的液滴形变程度。并且在临界黏度比,Marangoni应力在液滴(气泡)形变中占据主导地位。另一方面在黏弹性基质中剪切的牛顿型液滴,破裂阶段的临界剪切速率随基体弹性的增加而增加。

2.3 微通道内气泡/液滴的生成动力学

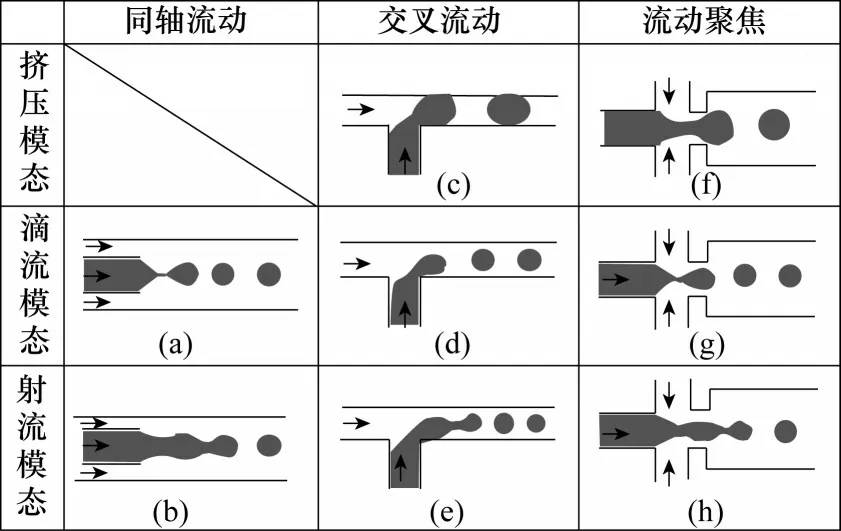

2.3.1 生成方式 在微流体领域,涉及混合、分选以及性能评估的两相流至关重要。微通道内气泡/液滴的生成动力学引起了学者的关注[42,54]。微通道内液滴生成方式包括主动式和被动式两种,主动式利用声、光、力、电、热和磁场等外源驱动力的作用实现液滴的生成[55]。被动式即利用微通道的几何构型限制,无需添加外部驱动力,避免了外界环境的干扰和交叉污染。被动式液滴生成的微流控装置主要分为T/Y 型、流动聚焦型、同轴型以及台阶式结构[56]。

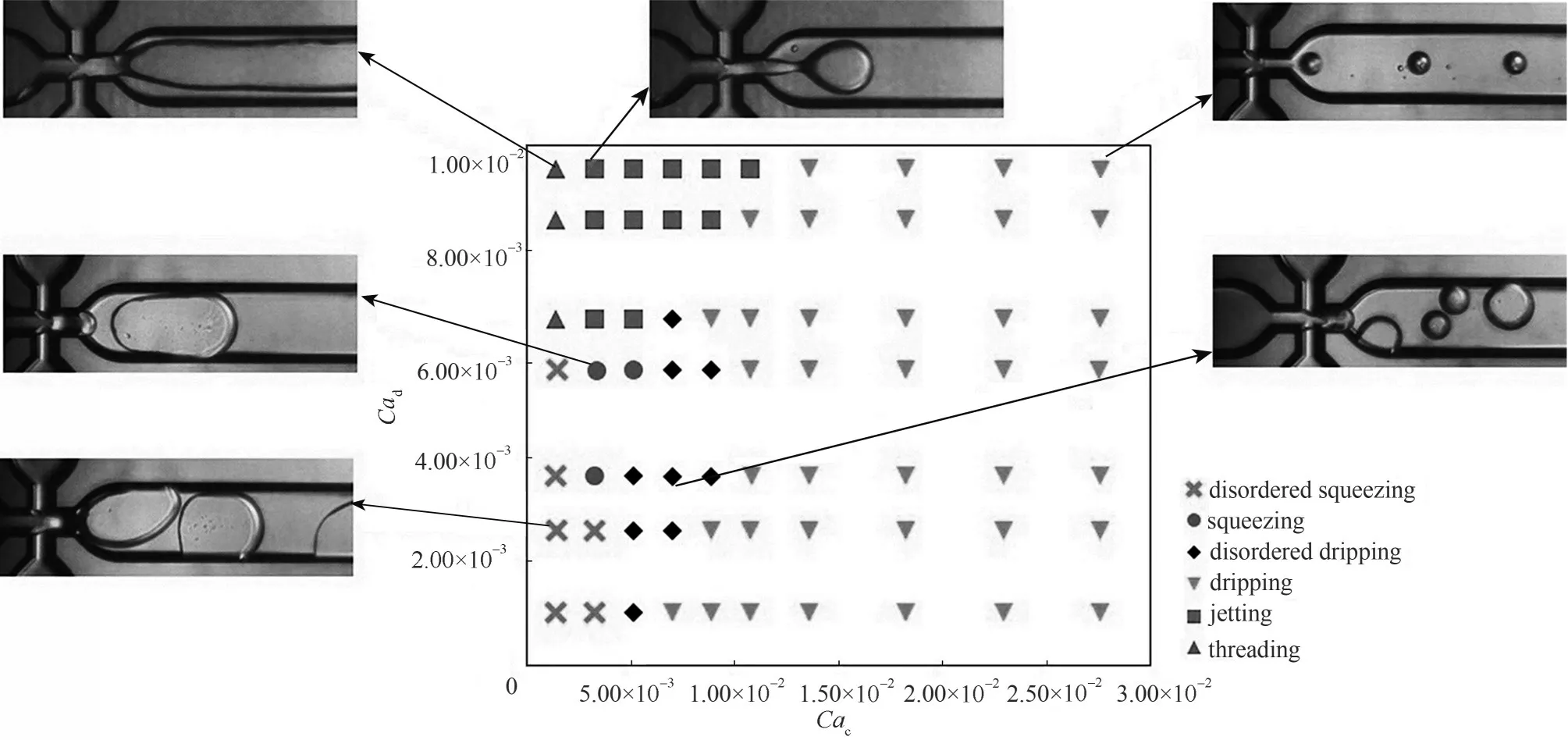

2.3.2 表面活性剂对流型的影响 微通道中两相流流型是研究多相传热和传质的基础。微通道受限空间内两相流流型主要为泡状流或滴状流、弹状流、环状流。微流控生成装置按照结构分为:同轴型(coaxial),交叉错流(cross−flowing),流体聚焦型(flow−focusing),根据两相分散过程机制,将液滴生成分为挤压流区、滴状流区和射流区[55],如图8[57]所示。

图8 液滴生成基本装置原理[57]Fig.8 Principle of droplet generation device[57]

微通道内流体交叉处流型主要受两相流体物性如黏度和流变性、流体动力学、壁面润湿性和通道几何构型等多因素的叠加影响。临近流型转变流体状态变得极为不稳定,各参数之间耦合作用增加了对流动状态的预测难度[58]。已发表文献集中在有限参数范围绘制流型转换图,如Bai等[59]以分散相黏度μd与连续相黏度μc比为关键参数,分别研究了流型划分、液滴形成机理和尺寸缩放规律。Darekar等[60]研究了微通道直径、流速、界面张力以及通道壁面的疏水性对液液两相流型的影响,观测到弹状流、弹状−滴状流、滴状流和并行流。Lioumbas 等[61]研究了表面活性剂对斜管内两相流型和界面结构的影响,流动方式不仅取决于表面张力,与表面活性剂的结构亦存在关联。Duangprasert 等[62]在垂直管中研究气液两相流,结果表明表面活性剂SDS 可以显著降低泡状−弹状流到弹状流的临界毛细数。Du 等[63]使用乙酸正丁酯作为分散相,通过添加表面活性剂Tween−80来改性玻璃微通道,讨论在不同流态下的润湿条件(有、无表面活性剂),并验证其流型图一致性,如图9所示。

添加表面活性剂目的是稳定微流体装置内产生的液滴或气泡,通过改变毛细力和界面黏性力来调控生成过程。Shao等[64]综述了微通道内气液流动模式,以表面张力控制为主的泡状流和泰勒流,过渡阶段为搅动流和泰勒−环形流以及惯性作用控制的分散流和环状流。较低浓度的表面活性剂不会显著影响流型图[65]。Dreyfus 等[66]通过不断改变表面活性剂浓度,低浓度下间歇地黏附在通道壁面上,浓度升高后流体系统逐渐由无结构状态向结构状态转变。所以,在微通道内形成有序流动模式,需要初始表面活性剂浓度远高于临界胶束浓度。然而,现有文献的流型图还不能覆盖所有操控范围。即使对于最简单的几何通道构型亦没有通用的流型图,所以,普适化的流型图有待进一步构建。

图9 流动聚焦型微通道内水−己二酸二丁酯体系的流程图[63]Fig.9 Flow map for the water−dibutyl adipate system [63]

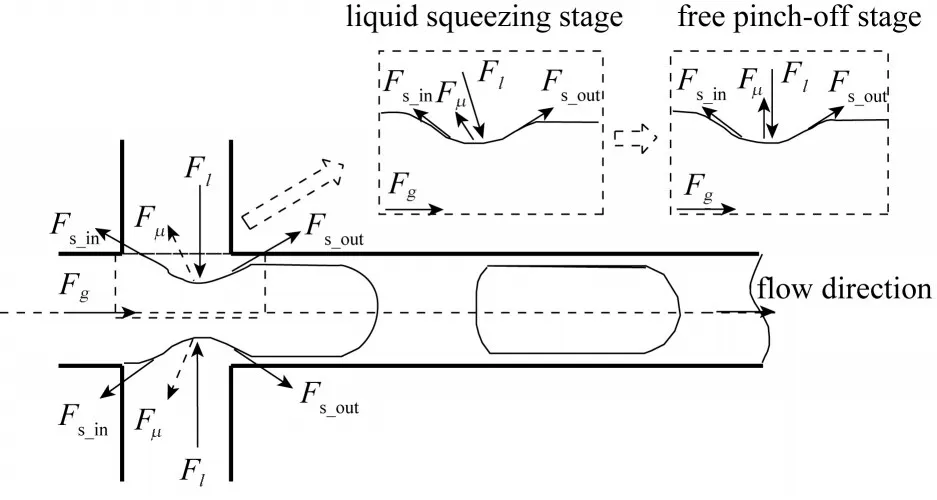

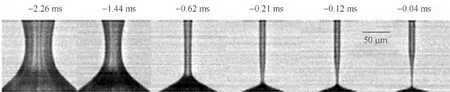

2.3.3 微通道内气泡(液滴)生成动力学 对微流体装置中形成的液滴或者气泡的研究,有助于解决液体系统中表面活性剂短时动力学和传质的根本问题。微通道内气泡生成动力学可细化为非线性阶段和线性颈缩阶段[67],其中非线性阶段颈部最小半径与剩余时间呈幂率关系,线性阶段主要探究了黏性力和界面张力对界面的演化[68]。对于流动聚焦型微通道内泰勒气泡的生成过程,Li 等[69]发现两相黏度和表面活性剂差异对颈部区域有影响,揭示了在夹断阶段界面张力、黏性力和气体惯性力对颈部区域的影响。在泰勒气泡夹断的过程中,可分为液体挤压阶段和自由夹断阶段,并且颈部最小径向半径与剩余时间呈幂率关系[70]:

式中,R0表示颈部最小径向半径,tre为剩余夹断时间。对于液体夹断阶段α=1/2,自由夹断阶段α=1/3。图10 为夹断不同阶段力的分析:在收缩期,由于颈部曲率的变化导致平衡状态逐渐被破坏,界面张力占据主导地位使得颈部断裂。

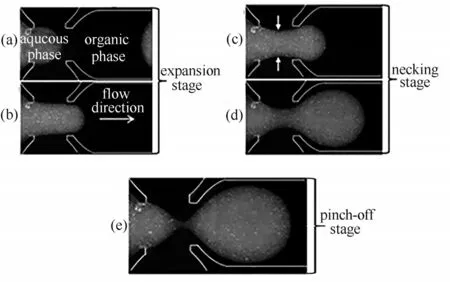

液滴的生成机理一般从颈部形成的界面演化规律进行分析,阐述相应的作用力机制[71]。Roumpea 等[72]在流动聚焦型微通道内进行油水两相流实验,以硅油为连续相,不同表面活性剂浓度的甘油/水作为分散相,研究液滴的形成过程。在挤压力、黏性力和界面张力共同作用下,分析了液滴的形成过程和液滴尺寸的基本规律,如图11所示。

图10 气泡夹断的动力学原理[69]Fig.10 A schematic illustration for the dynamics of bubble pinch−off[69]

图11 流动聚焦结构中典型塞状流形成[72]Fig.11 Typical plug formation in the flow−focusing geometry[72]

图11(a)、(b)为膨胀阶段,分散相流体最开始扩散到主通道时,表面张力占主导地位促使其回缩,液滴沿径向扩张,轴向扩张较小。随后界面沿轴向向主通道扩展,连续相的剪切力逐渐增大到足够克服界面张力,促使界面曲率发生变化,颈部变薄为颈缩阶段,最后分散相断裂即夹断阶段。对于不同表面活性剂体系之间液滴形成的主要差异源于动态界面张力,膨胀结束时颈部动力学取决于连续相流速以及表面活性剂类型。与不含表面活性剂的体系相比,添加表面活性剂明显缩小液滴尺寸、增加两相间的速度差;在膨胀阶段,随着尖端曲率增大液滴中心出现内循环,进入主通道内部循环减弱。表面活性剂尖端的富集引发Marangoni效应,促使界面向流动相反方向运动,而这种运动削弱液滴内部循环。近年来微通道内含表面活性剂的多相分散研究进展如表1所示。

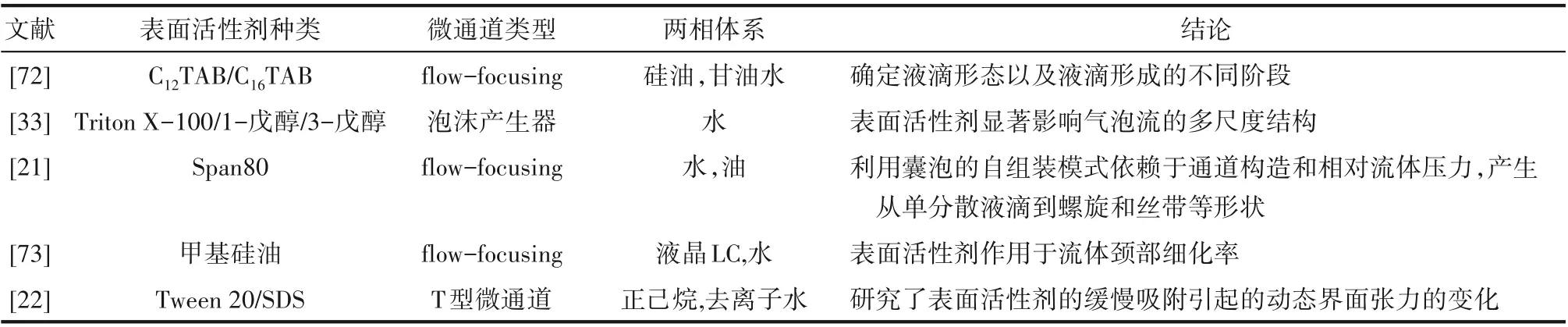

表1 微通道内含表面活性剂的多相分散研究进展Table 1 Research progress of polyphase dispersion of microchannels containing surfactants

以往研究者着重于研究液体黏度[74],表面活性剂对液滴生成动力学的影响作用机制认知有限。通过上述对连续相中液滴和气泡形成动力学的解析,压力、界面张力和剪切力是分散相进入主通道的三个主要作用力,压力与剪切应力分别起到挤压和拉伸的作用,而界面张力起到抵抗形变的作用。靠近夹断点时液滴与进料液体之间形成液桥。毛细力充当液体桥变薄的驱动力。当分散相从液体桥中排出时,会在夹断处产生强烈的动力学效应,界面处表面活性剂会被连续相流体扫向两侧,具体界面动力学与表面活性剂分布如图12所示。

通常液滴形成速度较快,特征时间在亚秒级,表面活性剂的吸附和再分布会影响液滴形成过程和液滴尺寸分布。夹断后表面活性剂的重新分配以及液体桥的细化速率均值得更进一步研究。一些研究表明细丝破裂位置不含表面活性剂或者Marangoni应力对于细丝夹断过程的影响可以忽略,然而实验和模拟研究结果显示表面活性剂在液滴生成过程中起着重要的作用,Marangoni应力作用于细丝夹断点附近而非夹断点,通过减缓细丝破裂速率并产生多级微小细丝。这些是表面覆盖表面活性剂与否的显著差异,在有限Reynolds 数Re 和Peclet 数范围内,细丝破裂存在一个中间标度率区域,该现象之前在爬流区域(Re=0)内表面活性剂对流可以忽略情况下发现过。通过考虑微通道内液滴的生成、运动、形变、破裂与聚并等复杂的界面动力学行为,实现液滴的精确调控[55],将对未来微通道内含表面活性剂多相流与界面现象的发展和应用提供参考。

图12 液滴形成时表面活性剂分布状况示意图Fig.12 Schematic diagram of surfactant distribution during droplet formation

2.4 微通道内液滴及气泡的破裂和聚并

表面活性剂的存在还会对气泡及液滴的破裂和聚并产生影响。例如,当表面活性剂在液滴界面的浓度比平衡浓度低时,液滴能快速与界面布满表面活性剂的液滴聚并;但界面浓度高于某种临界浓度时,聚并不发生。对于界面含有表面活性剂的液相细丝破裂过程,发现了一系列线性的颈部致细过程,各个阶段的特征与表面活性剂的分布密切相关[73]。在第一阶段,分散相细丝颈部半径线性细化过程的斜率由黏性−毛细力致细机制控制,涉及到平衡的界面张力。第二阶段,分散相颈部线性细化过程的斜率较为陡峭,源于表面活性剂在较细的颈部区域的耗竭和惯性效应。值得注意的是,即使液相主体中的表面活性剂的浓度远远高于临界胶束浓度,分散相颈部较细区域的耗竭也会发生,因为涉及到的时间尺度和空间尺度都很小。第三阶段,分散相颈部细化速率继续变慢,因分散相细丝沿表面张力的非单调性变化,具体如图13所示。在这种情况下,Marangoni应力使得表面活性剂涌向夹断区域,该区域表面活性剂浓度低而具有较高的表面张力。

图13 液相细丝破裂演变过程[73]Fig.13 Evolution for the rupture of the liquid filament[73]

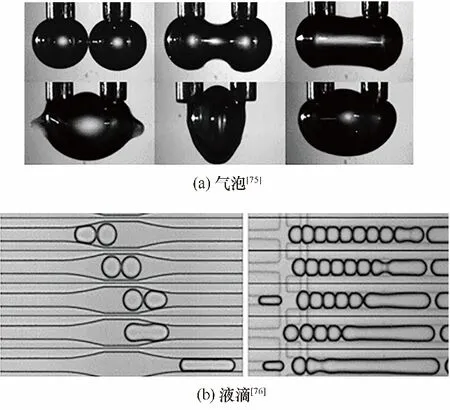

目前,也有少数文献报道了含表面活性剂溶液中气泡的聚并动力学(图14)。Ata[75]研究发现包裹玻璃颗粒和阳离子表面活性剂十六烷基三甲基溴化铵(cetyltrimethl ammonium bromide, CTAB)的气泡聚并时间由界面颗粒覆盖浓度决定。界面覆盖浓度越大,聚并时间越长。聚并动力学亦与界面颗粒密切相关,颗粒的存在阻碍气泡聚并过程液膜的干涸,相应的阻碍程度取决于颗粒的尺寸、浓度、形状、接触角以及在界面处的方位。此时聚并过程液膜稳定性机理可通过气泡间的毛细压力解释:

式中,σ 是气液间的表面张力,R 是固体颗粒半径,θ 是颗粒接触角,p 是与界面处颗粒排列构型相关的参数。式(7)显示液膜稳定性由最大毛细压力决定。Bremond 等[76]研究了微流体装置中乳液在流动中的去稳定过程,实现生成周期性液滴对的聚并,如图14所示。

聚并主要包括三个阶段:液滴或气泡初始接近过程基本由体相流体动力学控制,形成厚度为微米级的液膜。第二步,薄膜厚度缩小至10⁻¹⁰m 级别,此时薄膜细化速率和排水速率决定了是否发生聚并。最后便是膜的破裂,导致液滴或者气泡真正的接触和聚并。表面活性剂影响聚并动力学的机理如图15 所示,利用表面活性剂分布梯度产生的Marangoni 应力,抵消薄膜之间连续相的排空,增加干涸时间。利用聚并过程的界面区域处的非均匀快速收缩,通过Marangoni流动将表面活性剂从液体桥上拉向背面,从而影响了随后的表面活性剂分布。大多数载有表面活性剂的液滴或气泡的研究都集中在表面活性剂对延迟分离处薄膜干涸的影响[77],但对于初次接触后如何影响聚并机理以及聚并完成时刻表面活性剂的分布以及液滴动力学问题仍不太清楚。

图14 微通道中的气泡(液滴)聚并Fig.14 Bubble(droplet)coalescence in microchannels

2.5 特殊界面现象

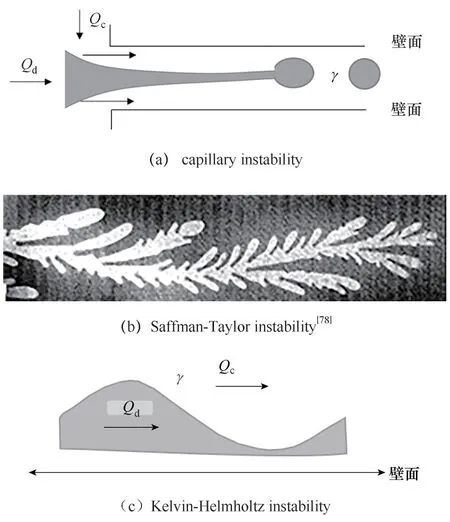

2.5.1 界面失稳 界面失稳通常指发生在液−液或气−液界面不稳定增长的界面扰动,通常为表面张力驱动的毛细失稳即Rayleigh−Plateau 不稳定性,Saffman−Taylor 不稳定性和Kelvin−Helmholtz 不稳定性,如图16 所示。Rayleigh−Plateau 失稳驱动力在于,液体由于表面张力而趋向于减少其表面积,倘若垂直延伸流的非黏性液体具有圆形截面,其波长超过其周长时分解为液滴[79]。Saffman−Taylor 失稳也称黏性指进(viscous fingering),一般指在多孔介质中,两种流体之间形态不稳定处形成的模式,常见于低黏流体替换高黏流体,并且在进行数值模拟时需要考虑表面张力带来的影响[80]。Kelvin−Helmholtz 不稳定性研究两种不同密度流体的流体动力学,在发生界面扰动时边界的反应,数值模拟方面主要以时间方式模拟。

图15 液滴聚并时表面活性剂作用机理:(a)液滴碰撞时,连续相先排出,然后液滴才聚并;(b)存在表面活性剂的情况下,表面活性剂的表面浓度梯度会产生Marangoni应力,该应力抵消了薄膜的排空,增加了干涸时间,因此稳定了乳液,防止聚结Fig.15 The mechamism of surfactant action when droplets coalesce:(a)Upon collision of droplets,the continuous phase has to be drained before droplets coalesce;(b)In the presence of surfactants,the gradient of surface density of the surfactant generates a Marangoni stress which counteracts the film drainage,increasing the drainage time and therefore stabilising the emulsion against coalescence

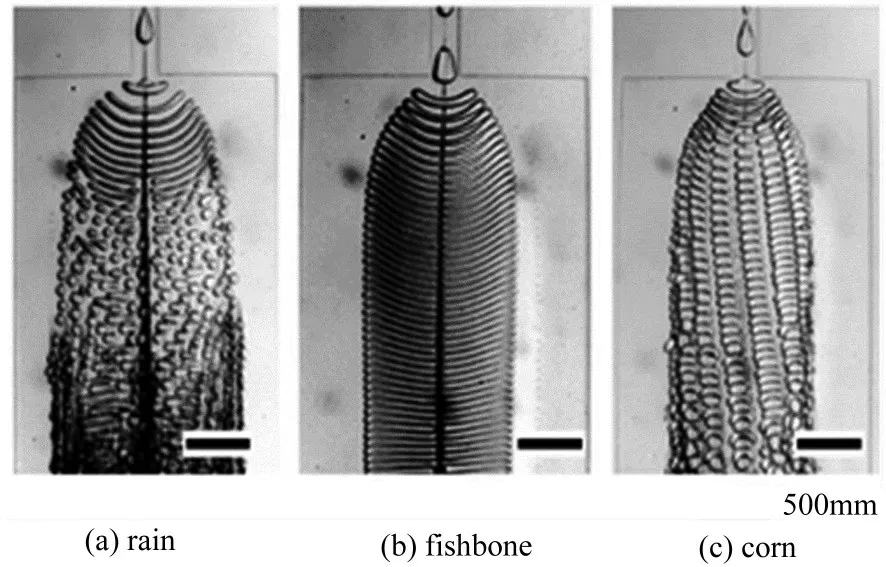

Cubaud 等[81]研究了具有微流体多相界面的形成、演化和稳定性,发现微系统中多个不稳定机制的相互作用及其产生的复杂流动模式。Hashimoto等[82]研究了Hele−Shaw cell(HSC)微流体系统中十六烷体系中含表面活性剂液滴的动力学不稳定性现象:液滴的拉长(Rayleigh−Plateau 失稳即毛细失稳);由HSC 上下边界的流体之间的剪应力驱动的剪切驱动失稳,剪切驱动失稳取决于两相之间的界面张力以及动力效应,因表面活性剂在两流体界面上的重新分布,发生类似尖端溪流(tip−streaming)现象,如图17所示。

图16 液滴生成失稳机制Fig.16 Instability mechanism for droplet formation

图17 液滴多种失稳模式(流体:水,2%Tween 20;十六烷,3%Span 80):(a)雨滴状,拉伸液滴分裂成小圆液滴;(b)鱼骨状,拉伸液滴保持细长形状;(c)玉米粒状,分裂成有序液滴阵列[82]Fig.17 The patterns observed for the droplets(fluids:water,2%Tween 20;hexadecane,3%Span 80):(a)rain,stretched droplets broke up into circular droplets via capillary instability;(b)fishbone,stretched droplets flowing downstream retained the elongated shape;(c)corn,stretched droplets periodically broke up into ordered arrays of droplets[82]

通常情况毛细不稳定性多体现在圆柱形丝线(ligament)上,丝线受到干扰后发生表面位移,因界面处表面活性剂浓度分布不均而产生表面张力梯度,导致内部流体流动,形成颈部。最后丝线颈部足够细,发生破裂形成新的液滴。针对微流体系统中界面不稳定性现象,需进一步开展实验、模拟和理论模型工作,更好地了解界面不稳定性机制。

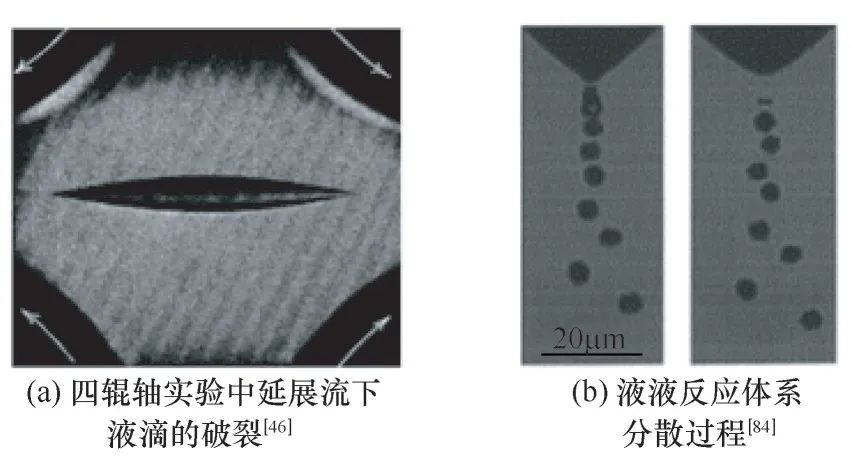

2.5.2 含表面活性剂液滴(气泡)的特殊动力学现象 当表面活性剂在外部流场中不稳定或者在低界面张力下界面不稳定,均会出现尖端溪流(tip streaming)独特界面现象:流体在外力驱动下定向注入毛细管内变形的膜、液滴、气泡的尖端。通过尖端能直接或经细长喷射流的破碎间接释放微气泡或液滴。这种方式产生的微气泡(液滴)的尺寸远小于微流体装置的特征尺寸。尖端溪流现象首先由Taylor[46,83]发现于四辊轴流场实验和电场液滴破裂过程中[图18(a)]。该流型下的界面形态也称为泰勒锥(Taylor cone):伴随尖端的锥形界面,能喷射微气泡(液滴),形成窄分布的微分散相,且能有效避免卫星气泡(液滴)的产生。随后,陆续研究发现在外部流场达到一定毛细数Ca(Ca > 0.4)、两相黏度较小(10−4量级)、含表面活性剂等情况,亦出现尖端溪流现象[84−85]。因为表面活性剂被传递至端部并聚集,使得端部周围表面张力减小,造成界面张力的不平衡,引起沿界面切向方向的流动,产生Marangoni 应力,导致端部高曲率,加速气泡(液滴)端部拉长细丝的形成,最终破裂释放微气泡(液滴)[图18(b)][84]。

图18 尖端溪流现象Fig.18 Tip streaming:(a)the rupture of droplets extending down the four−roll axis experiment[46];(b)liquid−liquid dispersion process for a reaction system [84]

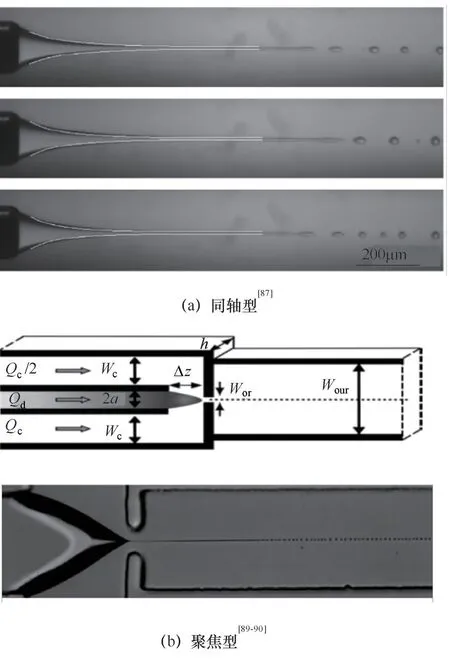

Suryo 等[86]探究了同轴型流场中液滴生成过程的尖端溪流机制。当分散相与连续相流量比足够小时,细长分散相形成锥状头部,喷射出微液滴,发现连续相流动有助于生成尺寸较小的液滴。Gordillo 等[87]对同轴两相流在尖端溪流下产生微液滴(气泡)的现象进行了探究[图19(a)],实验发现在连续相毛细数大于5、分散相与连续相速度比远小于1、不含表面活性剂情况下,可通过尖端溪流产生窄分布的微液滴。Anna等[88−91]提供了一种聚焦型微流体装置,探究了表面活性剂调控的尖端溪流机制及其可控生成微米级液滴的机理[图19(b)]。Stone等[92]借助界面化学反应产生不可溶表面活性剂,提供了聚焦型微流体装置内尖端溪流产生微液滴的方法。

图19 微流体装置内尖端溪流及其产生的微液滴Fig.19 Tip streams and microdroplet generated in a microfluidic device:(a)coaxial type[87];(b)focusing type[89−90]

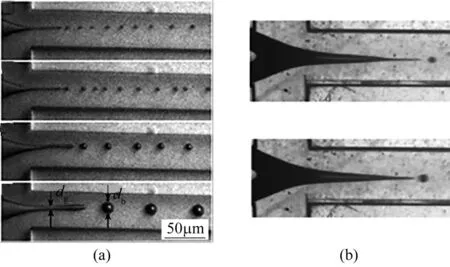

迄今,对于气液两相流,仅少量文献报道了微流体装置内通过尖端溪流产生微气泡的现象[93−95]。Vega等[93]提出了在对称同轴构型中通过尖端溪流下的喷射流产生微气泡的方法。气泡生成分为前驱喷射头的拉伸流动阶段和最终破裂阶段。气泡直径与毛细管管径比值与气液流量比呈幂律函数。在Reynolds 数大于100,Weber数远大于1,气液流量比远小于1情况下,在聚焦型微通道内空气−2%Tween80水溶液中,可通过尖端溪流产生微气泡[图20(a)][94]。例如,当主通道宽度为50 μm 时,气泡直径可小到5 μm,而频率可高达100000 Hz,多分散度指数小于10%。由于低气液流量比,在装置两相接触部位存在沿中轴方向的高压力梯度,在惯性力、黏性力和表面张力的作用下形成尖端溪流。气泡尺寸可由质量守恒定律获得,与两相流量比和黏度比呈幂律关系。在聚焦型微通道内氮气−62%甘油−0.5%十二烷基硫酸钠水溶液中低气液流量比和高气液流量情况下,亦发现了尖端溪流现象及其产生微气泡的可能性[图20(b),通道宽度为600 μm][95]。

图20 聚焦型微通道内尖端溪流产生微气泡现象[94−95]Fig.20 Micro−bubbles generated in the streams at the tip in the focused micro−channel[94−95]

综上,尖端溪流多发生在孔口流出的液滴或者喷射流的表面,最后进入另一种流体的流动中。表面活性剂在两相流体界面上发生吸附和解吸,当流体发生拉伸时,负载表面活性剂的两相界面出现浓度梯度,特别是在液滴的端点附近或在射流的尖端。表面活性剂在延伸流的作用下沿界面扫掠,表面活性剂浓度梯度导致界面张力的局部降低,并导致在流体喷射或滴落的末端形成尖端。这种高度弯曲的尖端被拉成细线,并断裂成细小的液滴。目前,对于尖端溪流现象认识有限,因此,充分挖掘尖端溪流的流体物理机制,及其与微流体技术结合的基本原理和应用准则显得尤为必要。

3 微通道内表面活性剂的吸附动力学研究进展

3.1 吸附动力学理论问题

表面活性剂吸附动力学是界面科学的一个基本问题,与润湿、起泡和去垢相关[96],液滴界面性质是控制动力学稳定性和多相分散宏观动力学的关键。表面活性剂吸附在界面上并在液滴周围产生乳化膜,达到最大表面堆积时,不能在界面处继续积累。如果局部表面浓度超过临界水平,表面单分子层可能达到饱和,导致新的表面相沉淀或表面活性剂溶解到体相中。负载在界面处表面分子之间相互结合或排斥、体相与液膜之间的吸附/解吸、流体的扰动都会对表面活性剂在各相间的分配以及界面张力产生强烈影响。例如泡沫形成[97−98]、液滴生成[99],都涉及这一吸附过程。

3.2 表面活性剂吸附动力学理论及模型构建

微通道的乳化过程多伴随表面活性剂,防止聚并。但是大多数微通道内的研究往往忽略表面活性剂的存在,没有考虑表面活性剂在液滴演变中的作用,需对表面活性剂的动态吸附性能有深入的了解。微通道内部形成气泡或液滴,必须通过吸附表面活性分子来稳定新形成的界面,主要的动态扩散机理如下。

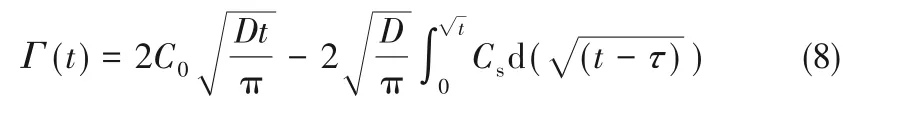

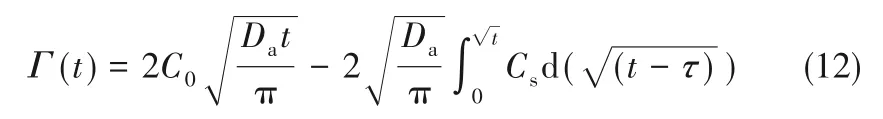

(1) 扩散控制吸附机理:20 世纪40 年代,Ward等[100]提出对吸附动力学的定量理解,对表面活性剂吸附动力学展开深入实验与理论的总结,发现早期测量的界面张力主要受表面活性剂在液液界面处的扩散控制,无法估计界面的吸附动力学,该吸附过程也局限于较低浓度。这一吸附过程可以由Ward−Tordai方程描述:

式中,C0为表面活性剂的本体浓度,D 为表面活性剂的浓度,Cs为次表面中表面活性剂的浓度,τ 为一虚拟变量。式(8)右侧第一部分表示分子从体相向次表面的迁移,第二部分表示随着次表面浓度的增加分子又返回体相的过程。

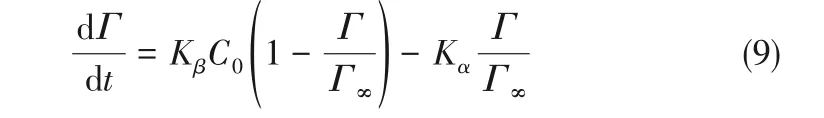

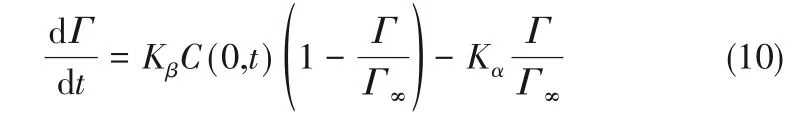

研究者根据扩散控制吸附机理,提出了动力学控制机制,最常用的是Langmuir速率方程[29]:

式中,Kβ和Kα为吸附和解吸常数,当dΓ/dt = 0时,得到平衡状态下的Langmuir 等温线。Baret[101]用表面浓度C(0,t)代替体积浓度C0,根据Langmuir 机理可以得到以下方程:

对于扩散控制的过程,经典的Ward−Tordai 方程考虑本体分子在平面上的扩散通常需要数值解,然而大多数吸附等温线是非线性的。常规方法就是使用梯形积分近似法解决Ward−Tordai 方程,对于平面扩散控制过程用有限差分法或者有限元法求解[102]。

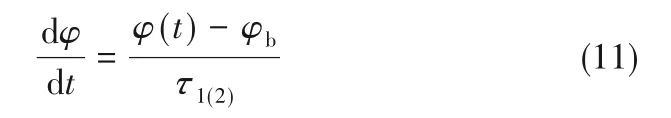

(2)对流控制吸附机理:在混合机制下,表面活性剂单体从体相到次表面遵循与扩散机制相同的扩散方程,然而要进入次表面需要克服潜在的能量壁垒。壁垒的存在将降低吸附速率,因此单体从次表面到表面的转移是决定步骤。界面处游离的表面活性剂被吸附,表面活性剂分子处于不断的扩散中,溶液内部会出现表面活性剂分子的耗尽层,趋向于释放表面活性剂分子以维持稳定。所有的模型都假设胶束的吸附速率常数为0,在胶束的质量运输方程上施加一个无通量边界条件。胶束可影响吸附动力学,但是必须在溶液中分解释放单体,然后吸附在表面上[103],因此在考虑胶束扩散基础上,胶束对吸附动力学的影响取决于胶束的弛豫速率,可表示为:

式中,φ(t)是自由表面活性剂在某一时间下表面活性剂的浓度,φb表示近似等于临界胶束浓度cmc 的平衡浓度,τ1(2)代表快(慢)过程的弛豫时间。随后,研究者对Ward等[100]的结果进行了矫正:

Wang 等[22]发现表面活性剂在界面上的动态吸附是随着液滴的形成而发生的,破裂时刻的界面张力会发生变化。研究认为高表面活性剂浓度下,吸附过程比破裂过程要快得多,所以常用过量的表面活性剂来减弱吸附效果,使界面张力恒定。在液滴形成过程中,界面的运动不只是一个简单的膨胀过程,界面附近存在流动,吸附作用较强。当表面活性剂扩散到界面处,表面活性剂的浓度和吸附动力学是研究的热点[104]。对于含表面活性剂的溶液,需要深入探究界面的吸附和解吸机制以及界面与主体相的对流与扩散机理。目前,对表面单体与溶液之间表面活性剂的交换原理知之甚少[39],主要原因在于界面模型的差异性、扩散和吸附过程的复杂性。

4 结论与展望

多相微流控作为快速发展的新兴研究方向,展示了巨大的发展前景。本文综述了表面活性剂与多相微流体及界面传递现象的研究进展。微流体内界面动力学研究主要聚焦于界面的运动、形变、稳定性等方面。分析了不同种类及浓度的表面活性剂中的界面动力学行为,得到以下结论。

(1)由于微流体的特殊性,通过静态界面张力来表达多相流动力学和界面传递现象存在一定的误差。通常将液滴尺寸、形状、液滴流变学以及压力降与动态界面张力相联系,实现对动态界面张力的测量。如何实现对微通道内表面活性剂溶液动态界面张力的精确度量是难点。因此,通过对界面动力学与表面活性剂动态吸附的精确模拟,将对微通道内多相流与界面传递现象的调控提供借鉴和参考。

(2)微通道内液滴及气泡的生成、界面运动、形变、破裂和聚并过程与受限作用、通道构型和尺寸、流体物性密切相关。当引入表面活性剂之后,需要在流动状态下考虑表面活性剂的定量分布,相关工作将为石油、医药等领域提供必要的参考。由于表面活性剂的吸附平衡和传递特性及其在微流体中的非线性分布特征,动态界面张力的解析仍是具有挑战性的难题。表面活性剂的动态分布特征及其对于微通道内多相流及界面传递现象的作用机理有待深入探究。

(3)通过微通道内液滴及气泡尺寸模型的调控,挖掘表面活性剂作用下界面吸附动力学及其内在机理,便于充分理解多相流动力学和界面传递现象,利于更加全面地理解复杂流体的界面动力学机制,为微化工技术的调控、设计及优化夯实基础。