纳米抛光碳化硅压力对相变影响的分子动力学模拟

2021-03-05王桂莲张广辉王治国冯志坚

王桂莲,张广辉,王治国,冯志坚

(1.天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津300384;2.桂林航天工业学院机械工程学院,广西 桂林 541004)

1 引言

碳化硅具有独特的物理性质和化学性质,广泛的应用于激光元器件、航空航天和电力电子等领域,同时其脆性极大、硬度极高、断裂韧性较低,所以通常采用超精密抛光的方法对其进行加工处理以获得高质量表面。但由于目前对超精密抛光设备和检测装置的集成存在着一定的困难,在加工过程中难以对材料去除和表面形成过程观察,以及实时对材料内部原子变化进行原位观察,然而运用分子动力学数值模拟的方法,不仅节约实验成本,而且可以观测瞬态的原子变化,从而高效的研究材料的变形和去除、相变过程和材料的加工机理和规律。

近年来,国内外研究学者采用分子动力学数值模拟超精密加工过程,在材料去除机理、亚表面损伤等方面的研究已经取得了很多研究成果。文献[5]建立了金刚石抛光单晶硅三维仿真模型,揭示了材料的去除不是传统抛光切屑的方式去除,而是由于金刚石和单晶硅之间的横向运动导致拉伸和颈缩造成材料的去除;文献[6]建立了多磨粒抛光三维分子动力学仿真模型,发现多磨粒的初始几何形状会严重影响材料已加工表面的表面质量。文献[7]人运用分子动力学方法深入研究了单晶硅化学机械抛光的微观机制,材料在抛光过程中局部会形成较大的静水压力,从而导致单晶硅从金刚石结构(α 硅)转化成金属相结构(β 硅);文献[8]运用分子动力学方法研究了化学机械抛光单晶铜的去除机理,揭示了在抛光过程中工件的晶体取向会对工件的变形和已加工表面造成严重的影响。文献[9]建立了旋转磨粒参数对单晶铜抛光的三维动力学仿真模型,工件位错的形成和运动是单晶铜变形机制的主要原因,随着磨粒旋转速度的增加,工件的抛光方式由大变形切削向犁沟去除方式转变;文献[10]通过三维动力学仿真模拟方法研究了超精密抛光过程中单晶硅相变,相变的发生是由于局部高温和较大的静水压力所造成的,单晶硅从金刚石结构转化成了金属结构,同时相变在材料的去除过程中是一个延性和连续的过程。文献[11]建立单晶硅(010)表面纳米压痕分子试验的分子动力学模拟,单晶硅压痕深度随着温度的升高而增大,单晶硅的各向异性随着温度的升高而降低;文献[12]通过分子动力学研究6HSIC 的塑性变形机制,配位数为6 的原子数的分析和可视化表明6H-SIC 发生了相变,同时6H-SIC 的塑性变形机制根源是高压相变和位错引起的;文献[13]研究纳米级高速磨削单晶铜表面损伤和材料去除机理,更高的速度和更小的磨粒半径和更小的切削深度可以提高已加工表面的平滑度和降低表面损伤和提高磨削效率。

根据上述研究可知,碳化硅元器件的加工表面要达到纳米级表面的精度,碳化硅元器件的表面裂纹和亚表面损伤是一个迫切需要解决的关键问题,而相变又是反映亚表面损伤和表面裂纹的一个重要因素,所以碳化硅的相变会对器件的使用寿命和性能造成很大的影响。目前,国内外学者主要研究了刀具角度、切削深度和材料属性等改变时对纳米切削和磨削过程中材料去除机理和表面损伤机制的影响,但很少有学者把抛光压力作为一个重点研究对象去研究抛光压力对碳化硅器件材料去除机理和亚表面损伤机制和相变机制的影响。同时其研究的内容主要是侧重于研究从原子瞬间状态来衡量工件结构的变化规律,进而对于工件的亚表面损伤只能给出定性的结论,对于抛光过程中的一些局部区域的相变和详细的相变过程没有给出明确的解释。所以,在此基础上,把抛光压力作为一个参数,采用大规模分子动力学模拟研究了球形金刚石磨粒纳米抛光碳化硅工件的去除机理、相变过程、相变机理,采用配位数的方法定性和定量的研究了线性改变的抛光压力对碳化硅工件的相变机理的影响。

2 分子动力学建模

建立金刚石磨粒抛光碳化硅的分子动力仿真模型,如图1所示。具体仿真参数,如表1 所示。仿真模型由一个球形的金刚石磨粒和长方形的碳化硅工件构成,工件的尺寸大小为(23.8×12.9×10.7)nm,由三种类型的原子层组成,牛顿层、恒温层、固定层。固定层的主要作用是保持碳化硅工件在抛光过程中的固定不变,从而可以减少边界效应和保持晶体结构的对称性;工件的初始温度是293K,恒温层的主要作用是把抛光过程中产生的热量及时有效的传递出去,从而可以保持系统温度在293K 的恒定温度;牛顿层的主要作用是所有的仿真过程都在牛顿层中运行同时符合经典的牛顿运动学定律。工件的Z 方向上采用周期性边界条件,以减少“尺寸效应”对模拟结果的影响。碳化硅工件和金刚石磨粒都属于共价键晶体,所以选择Tersoff 势函数来进行计算Si-Si,C-C 以及Si-C 原子间的相互作用。由于研究压力对碳化硅抛光过程的影响,因此这个模拟过程需要分成三步,首先,对工件进行驰豫;然后,对磨粒施加一个沿着y 方向的作用力,让磨粒对碳化硅工件进行压痕;最后,给磨粒一个沿x 方向的速度,在压力和速度的共同作用下对碳化硅工件进行抛光,模拟系综选为NVE 系综,来进行对碳化硅纳米抛光过程中温度变化的约束。

图1 抛光碳化硅的三维仿真模型Fig.1 Three-Dimensional Simulation of Polishing Silicon Carbide

表1 分子动力学仿真参数Tab.1 Parameters of Molecular Dynamics Simulation

模拟中所有的分子动力学仿真使用大规模并行分子动力学模拟软件LAMMPS 完成,同时使用VMD、CMD、OVITO 软件进行动力学数据的转化和视图的生成。研究了抛光压力为0.016nN、0.048nN、0.080nN、0.112nN、0.144nN、0.176nN 六种抛光压力对碳化硅工件亚表面损伤和相变机制的影响。

3 压力影响分析

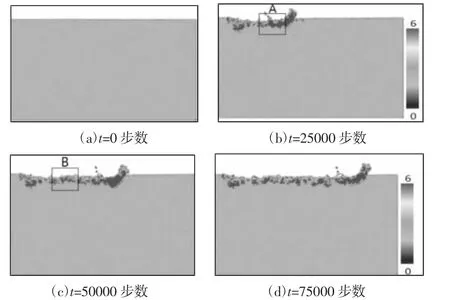

压力在0.112nN 时碳化硅抛光过程中的配位数剖视图,如图2 所示。图中的原子根据其配位数进行着色。根据图2(a)可以看出:工件表面主要分布着配位数小于4 的碳化硅原子,这些原子构成表面悬键,工件内部是配位数为4 金刚石结构的浅绿色原子(β-sic)。随着抛光进行,分布在工件表面配位数为1 的蓝色原子和配位数为2 的浅蓝色原子会被去除逐渐减少,配位数为3 的淡绿色原子会在工件表面逐渐增多,配位数大于4 的淡黄色原子和红色原子(α-sic)会大量出现,见图(b、c、d)。这是因为工件在磨粒静水压力作用下首先产生弹性形变,但当局部静水压力较大时,碳化硅晶体结构就会遭到破坏发生相变,使得碳化硅原子由金刚石结构向金属结构的转变,从而生成配位数为5 的淡黄色原子和配位数为6 的红色原子,表明磨粒前下方的碳化硅原子在局部区域的高压下由流变应力作用发生了相变反应从而导致工件的亚表层形成高度密集区域。另外,仔细观察图2(b)的A 处,可以看出淡黄色和红色原子较多,但在图2(c)的B 处(与A 同位置)发生相变的淡黄色和红色原子明显减少,这主要是由于碳化硅工件的晶格重构和已加工表面弹性恢复的原因。

图2 压力0.112nN 的抛光过程Fig.2 Polishing Processunder the Pressure of 0.112nN

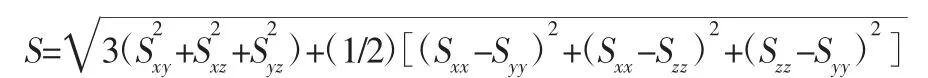

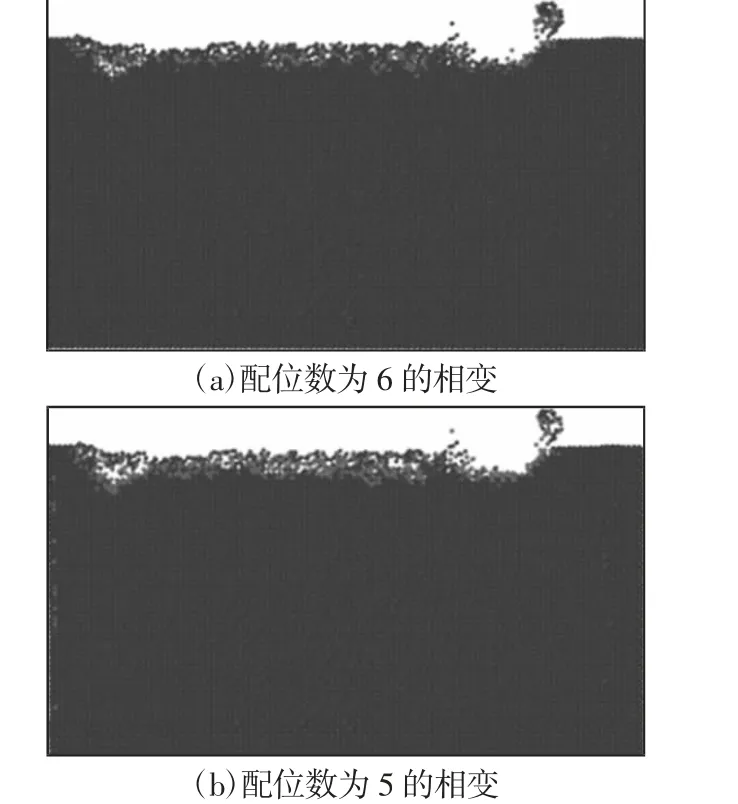

根据晶体学可知,原子的配位数与晶胞类型和晶体结构有关,同时其决定着原子之间堆积的紧密程度[14]。碳化硅是一种典型的多形性晶体,每一种形态都可以称之为该晶体的晶相,每一种晶相会有不同的晶体结构和物理性质。晶体的相变是指从一种晶体结构向另一种晶体结构转变的过程。根据图像可知:配位数为4 的碳化硅原子表示为立方金刚石晶体结构(β-sic),配位数为6 的碳化硅原子表示为体心四方结构(α-sic),配位数为5 的碳化硅原子为碳化硅原子由金刚石晶体结构向体心四方结构的过渡状态。为了进一步研究压力对碳化硅相变产生的影响,本研究单独记录了抛光过程中配位数为5 和6 的原子变化情况,如图3~图5 所示。根据图像可知,当金刚石磨粒垂直下落,刚接触碳化硅工件时,碳化硅工件发生相变原子深度是最大的,这是原子与原子之间相互冲撞造成的原因。随着压力增大,碳化硅产生相变的深度越深,发生相变的原子数越多,形成的切屑也变大,表明较高的抛光压力导致碳化硅工件的局部压力增大,然后通过流变应力加速了β-sic 向α-sic 的相变,从而导致碳化硅材料的致密化。等效应力的分布公式可以表示为:

式中:sxx,syy,szz,sxy,sxz,syz—原子在不同方向上的应力分量。

压力越大,碳化硅局部区域的压力越大,产生的流变应力越大,碳化硅相变反应越大,碳化硅产生相变的原子深度越深,发生相变的原子数也越多。根据模拟结果可知,压力可以诱导碳化硅相变。

图3 压力为0.048nNFig.3 The Polishing Pressure:0.048nN

图4 压力为0.112nNFig.4 The Polishing Pressure:0.112nN

图5 压力为0.176nNFig.5 The Polishing Pressure:0.176nN

为了量化分析压力改变对碳化硅相变的影响,不同压力下的配位数变化情况,如图6 所示。碳化硅配位数为1 和4 的原子数变化情况,如图6(a)和图6(b)所示。可以看出:随着抛光压力的增大,配位数为1 和4 的原子数均是逐渐减少。配位数为2、3、5、6 的原子数变化情况,如图6(c)所示。从图中看出:随着抛光压力的增大,配位数为2 的原子数逐渐减少,配位数为3、5、6 的原子数逐渐增多,而且在压力增大到一定数值后,配位数为5 和6的原子数生成速率要大于配位数为3 的原子数生成速率。因此可以得出:随着压力的线性增大,新生成的原子主要是配位数为5和6 的原子,这是因为理想的碳化硅结构属于金刚石结构晶体,配位数为4,而配位数小于4 的原子依附在工件表面上形成表面悬键,随着抛光过程的进行,配位数为1 和2 的原子数会逐渐去除,与此同时配位数为3 的原子数逐渐增多,由于配位数为3 的原子只是在加工表面上形成,所以其增长率就会小于配位数为5和6 的原子数。此外,从图6 中可以看出,随着抛光压力的线性增大,配位数为2 和3 的原子分别近似成线性函数减小和增大,1、4、5 和6 的配位数原子数近似成指数形函数变化。

图6 配位数与抛光压力的关系Fig.6 Relationship Between Coordination Number and Polishing Pressure

为近一步量化分析压力线性改变对碳化硅相变产生的影响,不同压力下配位数的变化情况,如图7 所示。根据7(a)图可知,当压力较小时,配位数为1 的原子数在抛光过程中变化量较小,但当压力较大时,其原子数大致是逐渐减小的。根据7(b)、图7(d)图可知,不同压力下的配位数为2 和4 的原子数随着抛光过程进行而逐渐减少,而且压力越大,配位数为2 和4 的原子数变化量也越大。根据图7(c)、图7(f)、和图7(e)可知,不同压力下配位数为3、5、6 的原子数随着抛光过程进行而增大,而且压力越大,其相应的工件原子配位数的变化量越大。根据仿真结果可以得出:压力可以诱导碳化硅发生相变,压力越大,碳化硅在抛光过程中的局部区域产生的温度和静水压力越大,从而导致流变应力越大,加速了向的转变和配位数1 和2 的原子数的减少和配位数为3 和5 的原子数的增加,从而最终导致相变原子数量的增加。

图7 不同压力下配位数的变化情况Fig.7 Changes of Coordination Numbers Under Different Pressures

4 结论

进行了金刚石磨粒纳米抛光碳化硅的分子动力学模拟,从原子配位数变化的角度,详细分析了抛光压力线性增大对碳化硅相变的影响规律,具体结论如下:

(1)在某一抛光压力下,碳化硅发生相变的原理首先是在静水压力作用下发生弹性变形,当局部区域静水压力超过临界值时在流变应力作用下使得工件的亚表层形成高度密集区域发生了相变。

(2)随着压力线性增大,配位数为1、2 和4 的原子数逐渐减少,配位数为3、5 和6 的原子数逐渐增多,其中配位数为2 和3的原子数分别近似成线性函数减小和增大,配位数为1、4、5 和6的原子数近似成指数形函数变化。

(3)压力可以诱导碳化硅发生相变,压力越大,导致碳化硅工件局部区域的温度和静水压力越大,使得流变应力增大,加速碳化硅工件由β-sic 向α-sic 的转变,从而使得相变原子数增多和相变深度增加。