丘陵山区低矮树型果园立式微耕机的设计与试验

2021-03-05陈平录翟因敏刘木华

陈平录,许 静,翟因敏,刘木华

(1.江西农业大学工学院,江西 南昌 330045;2.江西省现代农业装备重点实验室,江西 南昌 330045)

1 引言

微耕机是一种主要用于丘陵山区小块田作业的小型农业耕作机械,以其灵活性强、质量轻、适应能力强等特点,能较好的解决大型机械在小田块作业不便的问题,使得微耕机逐渐成为了较受广大农民用户欢迎的农业机械之一[1-5],随着国家农机补贴政策的实施,微耕机在山地、丘陵等地区的需求量将进一步增加[6]。我国是世界上果园种植面积最大的国家之一,而有大约2/3 的种植地点是分布在丘陵山区及高原地区,其中,低矮树型占绝大部分。因此,微耕机具有较大的需求市场。但现有微耕机在针对丘陵山区低矮树型果园作业时,还存在高度太高,无法进入树冠下作业区域;地势起伏,耕深难以保持稳定;无施肥机构或施肥不均匀等问题,无法满足该地区果园的作业要求。

国内外学者及企业对丘陵山区果园用机械进行不少研究,如气爆松土注肥机[7]、液压微耕机[8]、自走式茶园微耕机[9]田园作业的微耕机[10]以及振动式微耕机[11]等。目前市场上也有多种型号微耕机销售,如重庆的合盛、鑫源、威马等微耕机企业生产的1WG3.0型、95 型、WM610 型等机型,洛阳卓格哈斯生产的玉娇龙微耕机、战农公司生产的多功能微耕机。但上述微耕机都难以同时做到在机型高度、耕深稳定、施肥均匀三个方面满足丘陵山区低矮树型果园的作业要求。

因为丘陵山区果园树型低矮,微耕机工作部件要伸入树冠进行松土施肥作业,同时,微耕机要能适应丘陵山区地形调整耕深,保证施肥深度的一致性。因此,通过优化减速器传动结构,降低微耕机前端高度;设计了一种耕深控制机构与施肥机构,保证耕深的稳定性和施肥的均匀性。为评价所设计的微耕机性能,以碎土率、平均耕深、施肥均匀性为指标,进行试验测定。

2 立式微耕机设计需求

以江西省抚州市的南丰蜜桔果园为例,通过多次实地调研,总结出了丘陵山区低矮树型果园微耕机作业的具体设计需求如下:

(1)果树树型低矮,树冠离地面高度一般在(400~500)mm 之间。微耕机工作部件要伸入树冠进行松土施肥作业,因此,微耕机前端高度应小于400mm。

(2)南丰蜜桔果树根须较浅,一般在土层100mm 左右即会存在果树根须,且受丘陵山区地形坡度的影响,微耕机松土作业应保持耕深100mm 较合适。

(3)根据果农的经验,果树的肥料施在地表以下100mm 左右,效果最佳。希望微耕机集松土、施肥功能于一身,松土的同时完成施肥作业,既保证了施肥的深度,又减少了田间作业强度。

3 立式微耕机设计

3.1 立式微耕机结构及原理

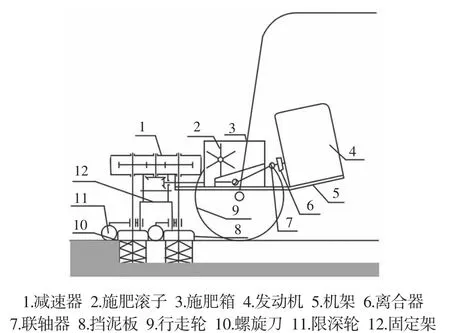

根据设计要求,微耕机采用立式结构,其工作原理图,如图1所示。由发动机、传动系统、工作部件、耕深控制机构、施肥机构等部分组成。螺旋刀与减速器间设有耕深控制机构。传动系统由离合器、联轴器、锥齿轮传动及直齿轮传动等组成;工作部件为螺旋刀;施肥机构由肥料箱、施肥滚子及施肥链轮等组成。作业时,动力经发动机、离合器、联轴器、锥齿轮、直齿轮,最后传递至螺旋刀,螺旋刀切削并运送土壤,土壤在离心力作用下甩至挡泥板内,土壤在自身重力作用下掉落地面,使土壤更细碎。整机主要技术参数,如表1 所示。

图1 立式微耕机工作原理图Fig.1 Working Principle of Vertical Micro-Cultivator

表1 立式微耕机技术参数Tab.1 Technical Parameters of Vertical Micro-Cultivator

3.2 微耕机关键部件设计

螺旋刀、减速器、耕深控制机构与施肥机构是实现微耕机松土作业、耕深稳定及均匀施肥功能的重要机构,其中螺旋刀的设计过程参考相关文献[12-14]。减速器采用三输出轴结构,各输出轴间相互平行,将输出轴投影在其周向平面内,则其轴心线的投影点分别位于等边三角形的三个顶点处,该结构布置方式下,有利于在输出轴间放置锥齿轮传动,使锥齿轮传动处于直齿轮传动下方位置,极大的降低了减速器高度。根据发动机转速与螺旋刀转速间的关系,减速器设计传动比取为10。

3.2.1 耕深控制机构

在丘陵山区作业时,传统限深轮机构在刀辊轴向方向很难保持耕深稳定,需要设计一种耕深控制机构,使得三个螺旋刀具能够在高度方向上相互独立,保证山地起伏地面的耕深稳定。设计了一种压缩弹簧控制伸缩轴机构,通过弹簧伸缩变化来保持耕深稳定。

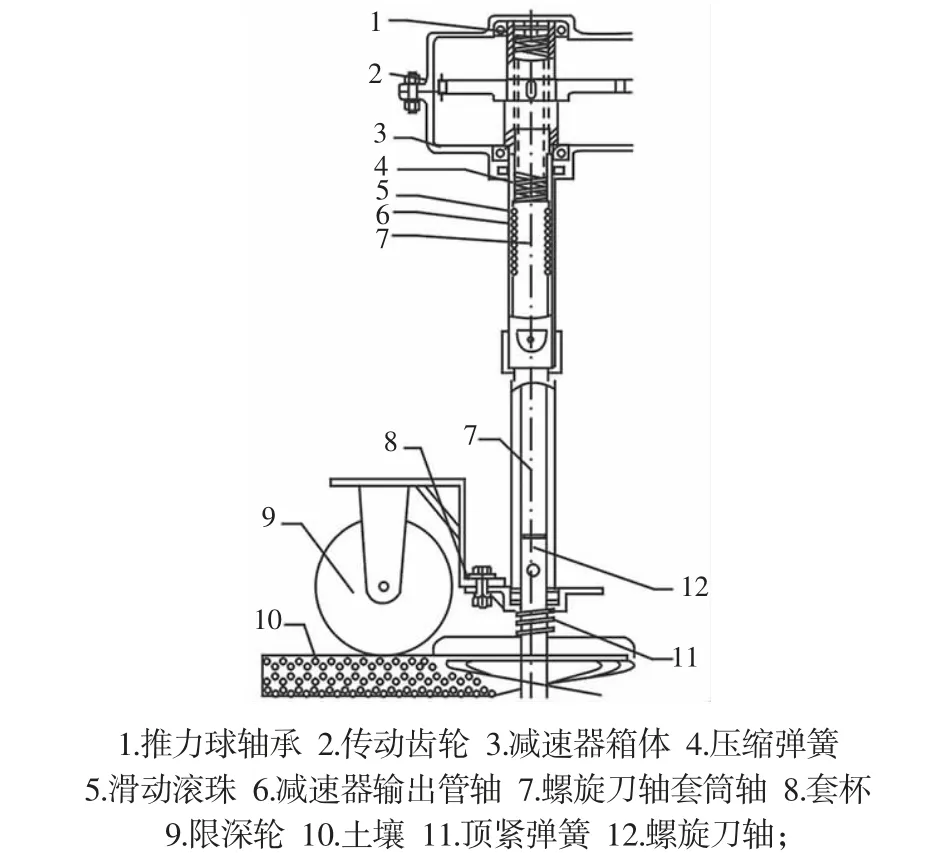

(1)耕深控制机构结构及原理

耕深控制机构原理,螺旋刀轴套筒轴7 安装在减速器输出管轴6 内,两者采用间隙配合,两轴上均有键槽,并通过滑动滚珠5 进行径向固定,减速器输出管轴6 内键槽较长,作为滑道使用,螺旋刀轴套筒轴7 可在减速器输出管轴6 内做轴向滑动;在减速器输出管轴6 内,放置一个压缩弹簧4,弹簧两端分别顶紧在螺旋刀轴套筒轴7、推力球轴承1 端面;螺旋刀轴12 通过销钉固定在螺旋刀轴套筒轴7 内,套杯8 内放置有一轴承,该轴承一端与螺旋刀轴套筒轴7 接触,并通过顶紧弹簧11 将套杯8 内推力球轴承顶紧;套杯8 上加工有螺栓孔,限深轮9 通过螺栓安装在套杯8 上,如图2 所示。

图2 耕深控制机构原理图Fig.2 Schematic Diagram of Tillage Depth Control Mechanism

耕深控制机构工作原理为:在松土作业时,限深轮9 与地面接触并支撑微耕机部分重量,当地面伏起时,限深轮9 带动螺旋刀轴套筒轴7 在减速器输出管轴6 内同步向上运动;当地面下沉时,在压缩弹簧4 作用下,螺旋刀轴套筒轴7 往下运动,保证刀具位置变化与地面起伏变化同步,从而保证耕深稳定。

(2)设计过程

由工作原理可知,压缩弹簧是耕深控制机构的相关零件,其弹性特性对耕深控制机构的工作效果影响很大。弹簧弹性特性需要根据刀具入土过程的受力情况来设计。

螺旋刀入土作业时,入土的垂直阻力等于刀尖入土阻力F尖和刀片入土阻力F刀之和,使用经验公式进行计算[15]。

式中:q—系数,坚实土壤取3.2kN/m;

K—切应力变形阻力系数,1.7kN/m2;

s—垂直方向每转进给量,取为0.01m;

D尖—刀尖直径,取为0.015m。

刀片入土阻力计算经验公式为:

式中:q0—土壤阻力比例系数,取为3.8kN/m;

φ—土壤内摩擦角,取值22.8°;

K0—土壤变形阻力系数,取值250kN/m;

δ—入土刀片切削角,取为30°;

γ—土壤与入土刀片外摩擦角,取为31°;

r0—刀尖半径,取为0.0075m;

R—螺旋刀外半径,取为0.06m。

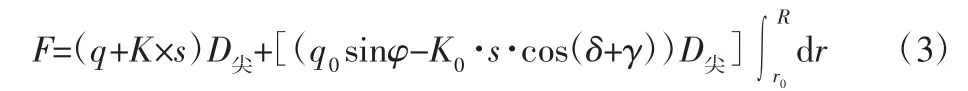

已知入土阻力F=F尖+F刀,将式(1)和式(2)代入可得:

将相关参数代入式(3)可求得螺旋刀入土阻力F。

当微耕机在无起伏的水平地面作业时,螺旋刀具应处于其高度方向上的行程的一半位置,此时,压缩弹簧的压缩量为耕深h 的一半。为应对螺旋刀的行程变化,弹簧的压缩范围应大于等于耕深h。由于弹簧安装在减速器输出轴内,受减速器输出轴的尺寸限制,弹簧大径应小于减速器输出轴内孔。假设弹簧刚度为pt,变形量为ΔL,则有:

3.2.2 施肥机构设计

作物的施肥方式包含基肥、种肥、追肥三种。这三种施肥方式的阶段与方法都有所不同,本设计的施肥机构主要用于果树追肥。追肥主要用于作物生长发育阶段,以有机肥为主。设计时,机构需满足以下设计要求:

(1)结构要求:需考虑到微耕机主要用于山地丘陵地区作业,要求轻便灵巧,微耕机两车轮间距较小,所以肥料箱的尺寸不宜过大,结构紧凑简单;

(2)作业参数要求:耕幅360mm,施肥宽度范围也设置为360mm,肥料箱设计长度为360mm;

(3)根据刀具作业效率,一次装肥量10kg 为宜;

(4)根据微耕机减速器与发动机安装位置,肥料箱的宽度不能超过0.3m;

(5)肥料箱下方安装有联轴器,联轴器倾斜角度25°,需预留联轴器空间;

(6)以南丰蜜桔为例,每棵果树的施肥量为(50~200)g。

施肥机构的结构及工作原理,如图3 所示。施肥链轮2 安装在车轮轴上,施肥链轮1 安装在施肥滚子上。当微耕机车轮转动时,通过链传动,将动力传递至施肥滚子,施肥滚子转动,带动肥料从肥料箱入料口到出料口,完成施肥。整个过程中,行走轮行进速度与施肥滚子角速度同步,实现均匀施肥。

图3 施肥机构工作原理图Fig.3 Working Principle of Fertilizing Mechanism

经实验测得,复合肥的平均密度为ρ肥=0.84×103kg/m3,颗粒平均直径为0.54×10-3m,根据质量与体积关系,肥料箱可装肥部分体积为V肥=1.2×10-2m3。

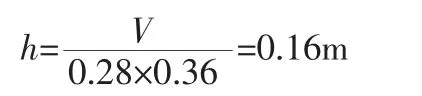

已知微耕机耕幅为360mm,设计肥料箱的外形长度为0.36m。为保证肥料释放,出料孔设计为长腰孔,要求腰孔宽度略大于肥料颗粒直径,保证出料不造成拥堵。设计出料口腰孔宽度为0.810-3m,长度为肥料箱外形长度与壁厚的差值,0.356m,两排腰孔,中间间隔0.410-3m。假设肥料箱宽度为0.28m,与联轴器倾斜角度相同,底板倾斜角度为25°,则肥料箱下方闲置三棱柱空间所占体积V为:

肥料箱总体积为:

V=V肥+V空=1.7×10-2m3

根据体积与边长的关系,可求得肥料箱高度为:

考虑到施肥滚子在肥料箱中占一部分体积,将肥料箱的高度调整为h=0.18m。

综上所述,肥料箱的外形尺寸设计为0.36m×0.28m×0.18m。

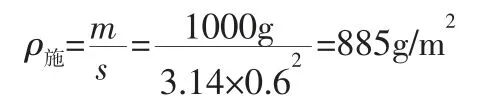

以树冠直径1.2m 的果树为例,根据果农施肥经验,6-7 月份南丰蜜桔每棵果树的施肥量为1kg,则施肥密度为:

已知微耕机作业前进速度v0=0.3m/s,耕幅lg=0.36mm,作业效率为:

η=v0·lg=0.3×0.36=0.11m2/s

施肥效率为:

η肥=ρ施·η=885×0.11=97g/s

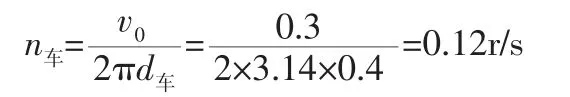

已知行走轮直径d车=0.4m,行走轮的转速为:

为减小机构重量,两链轮的直径相等时,两链轮质量和最小,即传动比i链=1。

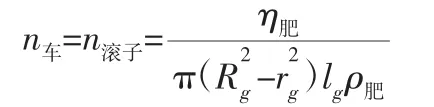

假设施肥滚子外半径为Rg,取滚子轴半径为rg=7.5×103m,根据车轮轴与滚子轴传动比关系可得:

代入数据得Rg=28mm。

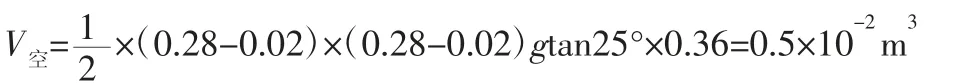

综上所述,施肥滚子的设计参数为外半径Rg=28mm,滚子轴半径rg=15mm,转速n 滚子=0.12r/s,其三维图,如图4 所示。

图4 施肥滚子三维图Fig.4 The Three-Dimensional Map of Fertilized Roller

4 田间试验

4.1 试验方法

根据《农业机械生产试验方法》[16],在本试验中,分别在碎土效果、耕深稳定性、施肥均匀性三个方面进行试验。其中:碎土效果试验以土壤碎土率为试验指标,来验证所设计微耕机的碎土效果;耕深稳定性试验以测定的平均耕深为试验指标;施肥均匀性试验将一定面积内抛洒的肥料质量作为施肥均匀性试验指标[17],并与农艺要求施肥质量进行对比。在江西农业大学茶树园进行试验,试验用地为红壤,试验面积(20×1)m,样机试验图,如图5 所示。

图5 样机试验Fig.5 Prototype Test

4.2 碎土效果测定

在试验区对角线上取5 个点,在每个检测点处取测定面积(0.5×0.5)m,高度方向为整个耕作土层,碎土率为最大边长小于4cm 的土块质量与检测区域土壤质量百分比,碎土率的平均值为5 个点处碎土率平均值。

计算公式如下:

式中:si—i 点碎土率;

mai—i 点最大边长小于4cm 的土块质量;

mi—i 点检测区域土壤质量。

平均碎土率为:

4.3 耕深稳定性

顺着作业方向,取一基准线,在基准线上,每隔0.5m 取一检测点,测试两个来回,共20 个点,耕深直接使用耕深尺进行量取。则耕深平均值计算公式为:

式中:hj—点处耕深;

h—所有检测点平均耕深;

k—检测点个数。

4.4 肥料均匀性

使用碎土率测定取点位置,在每个检测点处取测定面积(0.5×0.5)m,收集测定面积处所有肥料颗粒并称重。在检测点测定面积内,农艺要求施肥量为施肥密度与测定面积的乘积,为21g。

4.5 试验结果与分析

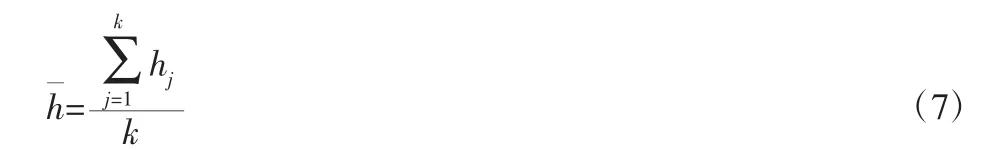

参照上述试验步骤,安排试验,试验结果,如图6 所示。

图6 试验结果Fig.6 Experimental Results

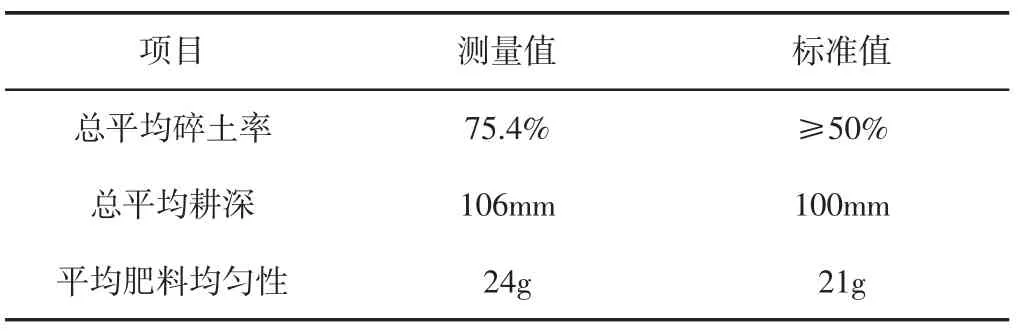

根据以上测得数据,求得各项目参数值,如表2 所示。可知,所设计的微耕机作业碎土率符合微耕机作业标准要求。但耕深标准偏差在相关国家标准中,并无标准要求,仅能通过该数据来判断耕深稳定的程度,实际作业耕深平均值为106mm,与需求耕深100mm 非常接近,故认为耕深稳定性较好,满足作业要求。肥料均匀性在相关国家标准中,无标准要求,在测定面积内,施肥量24g 与农艺要求21g 较接近,故认为满足施肥均匀性较好,满足施肥要求。

表2 微耕机作业效果参数Tab.2 Working Effect Parameters of Micro-Cultivator

5 结论

(1)研制了一种适合立式微耕机的耕深控制机构,该机构三个螺旋刀在高度方向相互独立,每把螺旋刀都能根据自身作业处的地面起伏情况,自动调节高度,保证了山地起伏地面耕深稳定。结合农艺要求,设计出了一种结构简单,操作简单,重量较小的自动施肥机构,理论计算表明所设计的机构既能满足农艺施肥量要求,又具备施肥均匀的特点。

(2)将所设计的立式微耕机进行田间试验,并获得作业效果的相关数据,与国家标准要求及农艺要求对比,微耕机能够满足丘陵山区低矮树型果园的作业要求。