铁路钢轨焊缝超声波探伤技术及便携式检测仪器分析

2021-03-04刘永章

刘永章

一、工程概况

莫桑比克纳卡拉铁路走廊第8-9标合同段起点为纳卡拉分支,终点为纳卡拉港口环路,线路全长54.435km。主要工程数量为:钢轨铺设108.87km(单侧米)、砼轨枕89238个、道岔36组、道砟149239t、铝热焊890个、闪光对焊5875个、焊缝检测6697个、轨道应力放散54435m。

二、探伤原理与典型探伤方法

1.探伤原理

探伤是一种非破坏性检测方法,能够在不损伤被测件的前提下掌握其内部质量情况。在探伤技术体系中,超声波检测技术已取得广泛应用,其依托于超声波的传播原理,在传播途径中遇界面时将发生反射,并由指定装置接收反射波,从而以此来揭露被测件的内部缺陷。当前,超声波探伤原理包含如下三类:

(1)脉冲反射检测原理。超声波向被测件发射超声波,在传播途中若遇两种介质不同的交界面,则会出现反射现象;由于其仅需配置一个探头即可,因此可实现同步接收。

(2)脉冲投射检测原理。在被测件的两侧分别设置发射探头和接收探头,通过脉冲波穿透被测件而实现检测。

(3)共振法检测原理。被测件的厚度为关键参数,在该值达到超声波半波长的整数倍时,便会发生共振;在此基础上,可通过确定相邻共振差而得到工件厚度;同时能根据厚度来判断工件内部质量是否存在缺陷。

2.典型探伤方法

在国外铁路钢轨闪光对接焊缝和铝热焊缝探伤工作中,探伤仪是应用较广泛的方法。其具有便携化的特点,为掌上全数字化仪器,功能丰富,是焊缝年检和复查工作中的重要仪器。对于存在损伤的铁路钢轨焊缝来说,应用数字焊缝通用探伤仪,可以实现精细定位、定量地探伤目标。

一般来说,体积状缺陷的探测以单探头法较为合适;而遇平面状缺陷时,则可以采用阵列探头法等相关方法。在使用K形与串列式扫查时,探头会呈现等速移动的状态(包含两种,即相对和相背),并配套专用的扫查装置,以满足探测需求。但是,此方法难以实现连续扫查,且在热影响区的扫查中缺乏可行性。针对此,采用连续探伤法可以对焊缝展开连续的扫查:当探头处于静止状态时,扫查到20个分立点;当探头处于移动状态时,则可以全面扫查焊缝。

对于新线开通前的质量检查工作来说,钢轨焊缝探伤扫查架探伤方法较合适。对此,宜提前组织探伤工作,封闭区间作业,并在相对安全的环境中高效将钢轨探伤工作落实到位;由于此期间缺陷的识别率较高,因此可避免探伤盲区,且所得结果可作为评价钢轨焊接质量的关键依据。

三、设备概述

现阶段,CTS-1002型PLUS型数字超声探伤仪是国外铁路钢轨焊缝探伤领域应用较为广泛的仪器。在国内长期的技术积累和经验积累前提下,该数字超声探伤仪的生产工艺水平较高,已形成一条较为成熟的生产线,产出的产品具有体积小、自重轻的特点,重量仅1kg。该仪器配备有明亮彩色工业级显示屏,可以在阳光直射的强光环境中清晰地呈现图像信息,且能够高分辨率地显示扫描的结果,便捷性特征突出。

四、焊缝全断面探伤

1.焊缝轨头探伤

要精准确定轨道顶面的检测范围,可以用探头在该处纵向移动扫查。而考虑到探头接触面积偏小的局限性,宜采取偏角纵向移动的方式,以便全面地扫查焊缝轨头。

在焊缝轨头的探测工作中,探头与焊缝中心的间距以80mm为宜。当焊缝缺陷直径小于超声束宽度时,就可以在缺陷和钢筋两处同步发生超声束反射现象,而对应至荧光屏中,则可以同时显示缺陷波与焊筋轮廓波;当焊缝缺陷直径大于超声束宽度时,显示结果会有所不同,荧光屏只显示缺陷波。

两斜探头所处位置以钢轨轨头两侧面较为合适,即两探头通过同步纵向移动来完成对横截面的探测。为了保证探伤结果的准确性,在正式作业前,应收集焊缝宽度、探头声束宽度等信息,并经计算后方可确定扫查频次和入射点的位置,以便在高效开展探测工作的同时,保证结果的可靠性。

轨头焊缝无缺陷时,荧光屏无回波显示,A探头的声波于轨头侧面反射,但B探头接收不到回波;若轨头存在片状缺陷,A探头的超声波在缺陷处发生反射,且能够被B探头接收,若焊缝的缺陷在探头扫查区外,则会存在荧光屏无回波显示的情况。

2.焊缝轨腰探伤

(1)直探头置于轨面纵向中间区域,沿纵向移动探头。采取此方法可检测焊缝中反射面与探测面平行的缺陷。

(2)钢轨焊缝中存在缺陷时会发生散射现象,从而导致声波难以在轨底形成足够的反射能量。若存在倾斜片状缺陷,那么探测结果则会出现轨底波消失的情况。

(3)串列式反射法是较适合垂直轨面片状缺陷的方法,具在将两探头置于某探测面的同时,让两者同步纵向移动,而期间适当调整探头的距离,便可实现全断面扫描。

经探头采集后,汇总钢轨反射回波,无法识别钢轨缺陷。通过小波分析方法的应用,能够达到同时分析信号视域和频域的效果。因此,可以应用小波分析的方法,重构缺陷特征信号,期间结合希尔伯特解调细化频谱分析,能更全面地生成钢轨缺陷信息,并根据所得信息来准确判断缺陷的发生位置。

3.焊缝轨底探伤

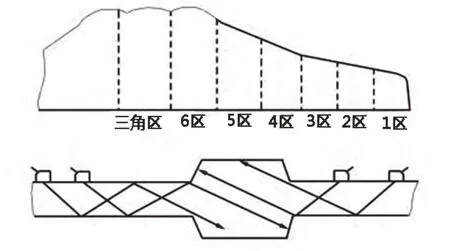

轨底可分为轨底两侧、轨腰与轨底连接部两个主要区域,根据轨底角与声束对应关系,可进一步划分轨底角,形成6个探测区,纵向移动探头,完成探测工作,具体示意图如图1所示:

扫查轨底角1-3区,以焊缝中心为参照基准,探头入射点与之形成的距离为65mm,可以发现此时的探测结果显示焊筋上轮廓波;两者的距离增加至90mm时,显示的内容将发生变化,即显示的是下轮廓波。

扫查轨底角4-6区,间距为95mm时,显示焊筋上轮廓波。从缺陷直径和超声波束宽度两项参数的角度展开分析,分两种情况:前者小于后者时,显示焊筋波与缺陷波;前者大于后者时,则只显示缺陷波。

图1 轨底探伤单探头法操作

五、探伤过程注意事项

1.扫查速度与力度。移动速度以10m/s以内较为合适,若速度超出该值,则易出现漏检的情况;此外,需向探头施加适当的压力,以确保探伤灵敏度可维持在合理的区间内,避免灵敏度失稳。

2.探伤灵敏度的调节。调节工作应在正式探伤前完成,在合理设定灵敏度后,有助于提高损伤检出率。

3.探伤扫查宽度。在钢轨焊缝的探伤工作中,应做到全宽度扫查,从而保证结果的准确性。

4.分析回波显示。准确判断内外侧焊筋波的显示规律,并从中判断异同点,以确定缺陷波与焊筋波。

5.检查区域的控制。在开展K形和串列式探伤检测工作时,需重点关注轨头上角和规定上部区域,该两处均为探伤中较为隐蔽且是难度较大的部分,因此要根据实际情况合理补充其他方法,以保证探伤结果的准确性。

6.探测面周边的探伤。以单探头的方式为宜,或根据需求采取组合探头的方法。焊缝并非钢轨的主体结构,而是连接钢轨的纽带,该部分更易出现损伤,因此需加大探测的力度。同时,除了焊缝自身外,还需考虑周边结构,以便全面掌握缺陷情况。

六、结语

综上所述,铁路钢轨焊缝缺陷易威胁到列车运行的稳定性和安全性,因此必须做好检测工作,从而准确判断焊缝质量情况,以针对缺陷采取处理措施。当前,超声波技术作为一种无损检测技术,已取得广泛的应用,其能以较便捷的方式完成检测工作,且取得的结果准确、操作时间短,具有可行性。