汽车用高强螺栓断裂分析

2021-03-04王立辉孙江欢

马 成,王立辉,宋 月,孙江欢,孙 岩,孙 力

(1.河钢集团钢研总院,河北050000;2.河北科技大学,河北050018)

0 引言

40Cr 属于低合金中碳结构钢,其淬透性比较好,在经过合适的淬火-回火处理(即调质处理)过程后,具有较高的强度和良好的塑、韧性,具有较低的缺口敏感性和较高的疲劳强度[1],综合机械性能佳。因而被广泛应用于制造齿轮、套筒、传动部件及螺栓等机械、车辆中承受复杂载荷的关键零部件,螺栓作为重要的连接件,广泛应用于汽车制造的各个部件。通过轻量化降低成本与能耗是汽车工业最紧迫的任务之一,扩大高强螺栓的应用范围不仅可以降低螺栓自重,还可以使螺栓连接的部件尺寸、重量降低,从而达到车辆整体轻量化的目的。

某高强钢制六角法兰面螺栓材料为40Cr,尺寸规格为M12,强度等级为10.9 级,应用于某厂试制的汽车悬架发生断裂,断裂位置在螺纹处。本文对螺栓断裂件与同批次螺栓进行了对比分析,确定了该高强螺栓失效形式与原因,为之后预防类似事故再次发生提供理论依据。

1 实验材料及方法

1.1 实验材料

本文所用的断裂螺栓与同批次全新未使用过的螺栓材质为40Cr。

1.2 实验方法

(1)将断裂螺栓置于无水乙醇中进行超声清洗10 分钟,吹干后,利用场发射扫描电子显微镜对断口表面进行微观形貌观察。然后沿断裂螺栓的横截面采用线切割切取试样,经过水磨砂纸打磨后,通过直读光谱仪进行基体材料的化学成分分析。

(2)取断裂螺栓与同批次全新未使用过的螺栓,切取纵向试样,镶嵌后经水磨砂纸打磨,用1.5 μm 金刚石喷雾进行抛光,并用硝酸酒精溶液进行蚀刻后,在纯水和乙醇中清洗并吹干。利用光学显微镜对螺栓纵向试样的显微组织与脱碳层深度进行观察和分析。

(3)对金相试样样品采用Wilson-Tukon 2500 Minuteman 全自动硬度计进行了洛氏硬度的测量。

2 结果与讨论

2.1 螺栓成分

将该断裂螺栓化学成分检验结果与GB/T 3077-2015《合金结构钢》中对于40Cr 合金钢的成分要求,以及GB/T 3098.1-2010《紧固件机械性能》中对10.9 级螺栓的成分要求进行对比,结果如表1所示。由表1 可知其化学成分均在标准范围内,符合上述两个国家标准。

2.2 断口形貌

表1 实测螺栓成分与国标成分对比

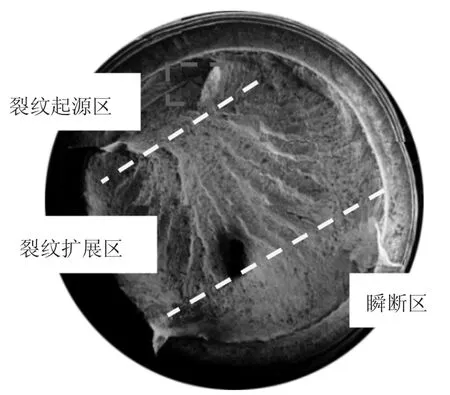

将清洗过后的样品置于扫描电镜下观察,断口整体形貌如图1 所示。断裂面与轴向基本呈垂直,根据断口形貌可以将其分为裂纹源区、裂纹扩展区和瞬断区。

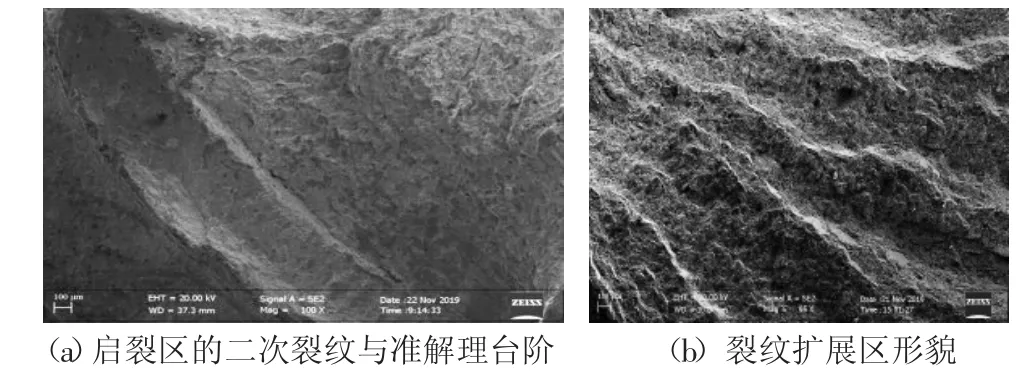

(1)对裂纹源区域红色方框内的部分放大进行观察,如图2(a)所示,可以看到解理台阶和垂直于断裂面的二次裂纹。由于裂纹源区在裂纹萌生之后、螺栓断裂之前的服役过程中不断经受疲劳导致的摩擦,其微观特征未保留,因而无法找到裂纹起源的具体位置。

(2)对裂纹扩展区观察可以看到明显的放射状花纹,为准解理断裂,如图2(b)所示。

虽然我国已经成为了网络大国,但还不是网络强国,在网络安全方面面临着严峻的挑战。网络安全事关国家安全的重大战略问题,没有网络安全就没有国家安全。我国的网络安全和信息化领导体制曾几经调整,但以前都没有上升到国家最高层面。随着网络安全和信息化在国家安全与发展中的地位与作用不断提升,客观上也要求把网络安全和信息化作为国家的重大战略。

(3)通过图1 可以看出,瞬断区断裂形貌主要为韧窝型,其断裂原理主要为微孔聚集断裂[2]。在螺纹边缘有剪切唇的存在。瞬断区占整个断口的面积比较小,说明所受疲劳应力较小[3]。这可能是因为随着疲劳裂纹不断扩展,螺栓产生了一定的开裂位移,导致施加在开裂螺栓上的径向力得到了一定的松弛释放。

图1 断口整体形貌

图2 断口局部形貌

2.3 微观组织

2.3.1 金相组织观察

对断裂螺栓和同批次未使用的全新螺栓分别进行了金相组织观察,结果如图3 所示,断裂螺栓与全新未使用螺栓的微观组织形貌大致相同,说明断裂螺栓热处理过程与其他螺栓一致。

由图3 可见,在剖面上未观察到有害的带状组织,也未发现严重的夹杂等冶金缺陷。部分渗碳体呈粒状沿原板条马氏体边界分布,基体组织均为均匀、细小的保持马氏体位相的回火索氏体[4],这是由于40Cr 合金钢在淬火后回火,温度在550 ℃左右时,马氏体发生分解而铁素体相仍保持原针状,并未全部转化为等轴铁素体[5]。对于珠光体、索氏体等具备片层结构的组织,其断裂强度随片层间距的缩小而增大,这是由于片间距较小时铁素体和渗碳体相界面的密度越大,导致位错运动的阻力增加,具有较高的硬度和强度[6]。这也与40Cr 调质钢螺栓制造时的热处理工艺相符。

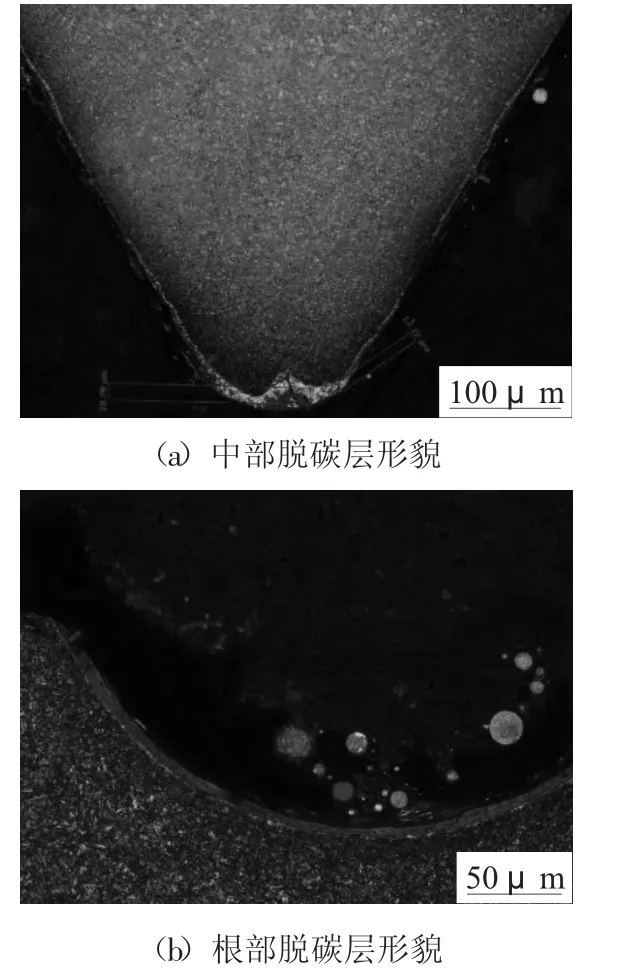

2.3.2 脱碳层观察

对断裂螺栓进行了脱碳层观察,如图4 所示。发现在螺牙顶部脱碳层较厚,最高达到约20 μm,而螺牙中部及螺牙根部较薄,中部约为6~10 μm,根部约为2~6 μm。根据金相结果,统计并计算出了断裂及未断裂螺栓螺牙顶部、中部及根部各5 个不同位置脱碳层平均厚度,如表2 所示。

图3 螺栓纵剖面的金相组织观察

图4 断裂螺栓螺牙中部与根部脱碳层形貌

图5 螺牙近底部的加工缺陷

表2 断裂螺栓及未断裂螺栓不同位置脱碳层平均厚度

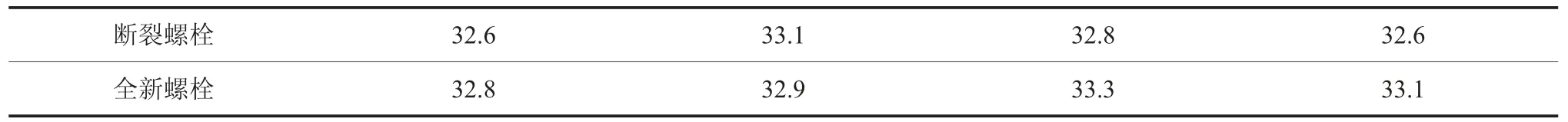

表3 螺栓纵剖面的洛氏硬度 /HRC

2.2.3 低倍显微镜观察

对断裂螺栓纵剖面在金相显微镜下详细观察,在螺牙的中部靠近根部位置,发现了5 处凹入的加工缺陷,在图5 中用红色圈出。由图5 可知,其深度为6~15 μm 不等,但未观察到微裂纹与晶间氧化。而在全新螺栓上未观察到此类加工缺陷。

螺纹表面,尤其是螺牙近底部承受载荷关键区域的加工缺陷,在服役过程中承受复杂的工作应力情况下,容易造成应力集中,诱发裂纹萌生过程并产生微裂纹。而随着服役过程不断承受交变载荷,裂纹源位置的微裂纹不断扩展,最终导致了螺栓发生疲劳断裂失效。

2.4 机械性能分析

2.4.1 洛氏硬度分析

对断裂螺栓和同批次全新未使用螺栓进行了洛氏硬度分析,结果如表3 所示,断裂螺栓与全新未使用螺栓的洛氏硬度基本相当,且螺栓整体的硬度分布较为均匀。

将测试得到的硬度与根据GB/T 3098.1 中所规定的10.9 级螺栓洛氏硬度进行对比,可知测试得到的硬度均落在国标规定的32~39 HRC 之间,略接近于规定下限。

2.4.2 抗拉强度分析

由于螺栓尺寸较小,不足以完成拉伸强度试验,因而按照GB/T 1172-1999 的规定,将硬度值换算成强度值。对于Cr 合金钢,硬度为33.0 HRC 时,可换算为抗拉强度1 022 MPa,略低于GB/T 3098.1中对10.9 级螺栓最低抗拉强度1 040 MPa 的要求。但由于换算过程本身即为粗略估算,且硬度已达标,故不能得出螺栓力学性能不合格的结论。

3 结语

根据以上的实验结果分析,该螺栓属于疲劳断裂。从金相分析可以得出,螺栓材质的金相微观组织正常,无明显的冶金缺陷,且螺纹表层部分无明显脱碳。从硬度、成分等方面分析,螺栓也处于国标规定的合格范围内。分析最终认为,螺栓加工过程中造成的个别螺牙侧面近底部位置的部分加工缺陷,是导致螺栓出现疲劳断裂的主要原因。这是由于在交变应力作用下导致缺陷处应力集中,进而诱发裂纹在缺陷处萌生并产生微裂纹,随着微裂纹的不断扩展,最终导致了螺栓发生断裂失效。