长寿高炉布料溜槽探索

2021-03-04王松

王 松

(马鞍山钢铁股份有限公司,安徽243002)

0 引言

高炉是钢铁生产中重要的工序,是获得炼钢生铁的重要流程。而炼铁原料是通过高炉炉顶装料系统进入炉内,目前炉顶装料系统主要是采用无料钟炉顶的形式。而作为无料钟炉顶的重要部件,高炉布料溜槽在炉顶齿轮箱的驱动下,可以实现精确的倾动和旋转运行,以满足炼铁工艺对于螺旋、多环、单环、扇形和定点布料的需求,确保高炉布料按既定的布料制度执行。

但在现实生产中,高炉布料溜槽的这些优点也伴随着一些其他的问题:例如,相对复杂的控制系统,工艺操作难度增加等[1],但最主要问题是高炉溜槽使用寿命普遍不高。由于高炉所有的原燃物料,如生矿、烧结矿、球团矿、焦炭以及各种辅料等,都是经过布料溜槽进入高炉,在300~400 ℃的高炉顶温作用下,溜槽运行条件十分恶劣,造成了高炉溜槽劣化的周期比较短,极易磨损,降低了其使用寿命。这不仅会影响高炉的生铁产量,造成经济上的损失,同时也对安全生产有一定的威胁,因此提高高炉布料溜槽的使用寿命至关重要。

1 布料溜槽结构及存在问题

1.1 布料溜槽的结构

高炉布料溜槽主要是由鹅头体、溜槽本体和耐磨衬板构成。高炉布料溜槽在安装过程中,其鹅头插进与炉顶水冷齿轮箱倾动齿轮连接的驱动轴的凹槽内,再将左右两边的偏心销轴插入鹅头体的定位孔中,然后通过溜槽的倾动配合偏心销轴的转动锁紧高炉布料溜槽。安装完成后,溜槽通过炉顶水冷齿轮箱的驱动,进行倾动和旋转运动[2]。

1.2 布料溜槽的运行

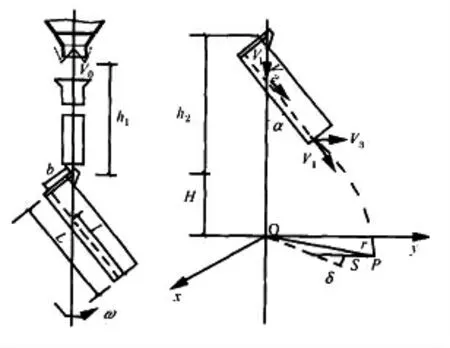

在正常的高炉生产中,溜槽启动过程缓慢,在启动后进行连续布料[3]。高炉装料过程中,物料流经料灌、下料闸、下料灌等过一系列过程落在在溜槽本体的底部,随后按照工艺布料制度均匀的分布于炉内[4]。在高炉生产中,根据不同的需要可采取定点布料、环形布料、扇形布料、螺旋布料、择反布料等,特殊情况还会采取不均匀布料或混合布料方式等。但在现在的生产中,为了调整炉况和适应特殊装料制度,出现了越来越多“反常”的布料规律,这就对布料溜槽的使用寿命提出了更高的要求。布料溜槽运动轨迹如图1 所示。

图1 布料溜槽运动轨迹

1.3 布料溜槽存在的主要问题

以往设计使用的高炉布料溜槽,主要是在布料溜槽本体的受料点按料流运动的轨迹焊接部分耐磨衬板,并制作成凹槽,在通过一定次数的料流后,凹槽内会储存一定的物料,并逐步压实,这就形成了“料打料”结构。而在高炉布料溜槽的尾部会焊接部分耐磨合金板,以降低料流对溜槽本体的磨损[5]。但是,该溜槽内的保护层在料流的冲击下还是会存在脱落的危险,且物料下落时与溜槽的两侧壁板也不可避免地会发生碰撞和摩擦,而该溜槽的两侧壁板上并没有减缓料流冲击和抗摩损的设施,这样就会对溜槽底板造成较大的冲击,同时引起溜槽侧板的磨损较大[6]。

布料溜槽设备在线维修是比较困难的,一旦部分设备发生损坏就很可能需要更换整个溜槽;由于布料溜槽安装位置的特殊性,使得溜槽设备的更换都非常繁琐。目前布料溜槽的寿命普遍在8~10 个月左右,炉况恶劣时甚至两三个月就失效了[7],溜槽失效状况如图2 所示。因此,对高炉布料溜槽的改进是有必要的。

图2 溜槽失效照片

2 布料溜槽长寿探索

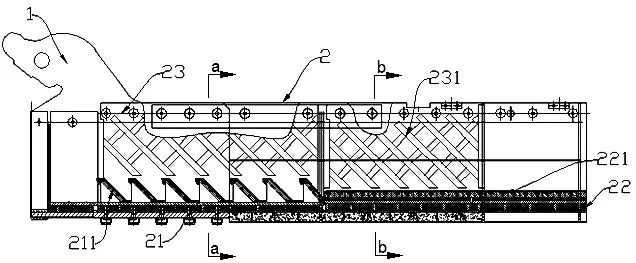

通过分析高炉布料溜槽失效的原因,并结合多年的生产实践经验,对布料溜槽的结构和耐磨材料进行了改进。改进后的高炉布料溜槽由鹅头体、溜槽本体、落料衬板、落料槽、流料衬板、耐磨合金颗粒、挡料衬板、网格槽组成,具体结构如图3 所示。生产实践证明,改进后的高炉布料溜槽使用寿命显著提高。图4 为使用了12 个月的改进后布料溜槽,溜槽几乎无磨损,可继续使用。长寿高炉布料溜槽结构的主要特点是:

(1)带有网格槽的挡料衬板,使得物料从溜槽本体的上方落下时会被网格槽的间壁(即长条块)所阻挡,一方面能够减少物料与溜槽本体侧面的摩擦,另一方面也可以缓冲物料对于溜槽底部的冲击,提高溜槽的使用寿命。此外,网格槽还拥有储料的作用,使物料存留在网格槽内,实现料打料功能。网格槽由倾斜的耐磨合金条交叉布置,使得物料可以沿着倾斜面逐渐滑落,物料落下时能够得到缓冲,不至于飞溅至溜槽本体外。耐磨合金条的倾斜度和网格槽的深度均是经过大量实践所总结出的最佳范围,一般倾斜度为30~50°,网格槽的深度为30~50 mm,在该范围内的网格槽能够达到最佳的缓冲和耐磨效果,有利于溜槽的使用寿命的延长。

(2)挡料衬板与溜槽本体之间通过螺栓固定连接,使得挡料衬板拆装快捷,便于溜槽换下后进行衬板的更换。

(3)采用矩形槽状结构的溜槽本体,物料下落时与网格槽的接触更加频繁,溜槽的布料更加均匀准确[8]。落料衬板上的落料槽能够将先落下的物料储存在槽中,后续落下的物料会击打在槽中的物料上,实现料打料功能,有效地减少了物料对于落料衬板的冲击,提高了落料衬板的使用寿命,且落料槽的侧面采用设定好的斜度的斜面结构,使得物料尤其是第一批物料可以落在斜面上并滑落至槽中,缓冲物料对于落料衬板的冲击。

(4)在流料衬板上均匀镶嵌有耐磨合金颗粒,大大加强了溜槽后端尤其是溜槽出口处的耐磨性,提高了溜槽的使用寿命,该耐磨颗粒的成本较低,且镶嵌难度相比较合金块大大降低,一般采用碳化钨颗粒作为耐磨合金颗粒,对于粒径在20~30 mm之间的物料的耐磨性增强最为明显。

图3 长寿布料溜槽结构示意图

图4 使用12 个月的改进后布料溜槽

4 结语

高炉布料溜槽是作为高炉生产的核心部件,它的更换周期直接影响着高炉生产的经济指标[9],因此,提高高炉溜槽的使用寿命具有十分重要的意义。本文对高炉溜槽在生产过程中寿命普遍偏低的原因进行了分析和探讨,并结合多年的运行维护经验,对高炉溜槽的结构和耐磨材料做了一些改进设计,实践证明,这些改进措施能够在一定程度上提高高炉溜槽的使用寿命。但影响布料溜槽使用寿命的因素是多方面的,作为高炉生产重要的工艺设备,其结构的改进只是一方面。今后提高溜槽使用寿命的研究重点,更多的是在优化高炉操作工艺和新材料的应用方面下功夫。