马钢2 号2 500 m3 高炉软水分流系统设计

2021-03-04孙华平董建民杭桂生

孙华平,董建民,杭桂生

(1.中冶华天工程技术有限公司,江苏210019;2.马鞍山钢铁股份有限公司,安徽243000)

0 引言

马钢2 号2 500 m3高炉第二代炉役于2017 年10 月10 日建成投产,开炉过程顺利,6 天即实现达产。2018 年2 月,受原燃料质量(特别是焦炭质量恶化)影响,高炉炉况急剧下滑,炉腹、炉腰部位炉壁结厚,炉缸活跃程度下降,严重影响高炉的操作顺行及产量,产能由6 300 t/d 下滑至5 500 t/d。

为提高炉缸活性,除进行增加鼓风动能、调整上部布料制度、改善焦炭质量、调整渣系、强化炉前出铁等操作外[1],同时还提出了减少本体冷却壁供水量从而减小炉缸冷却强度的方案。通过马钢专家与中冶华天设计人员的充分讨论,认为此方案可行,决定对软水系统进行改进,增加一路水量调节旁路。

1 高炉冷却结构设计

本次大修将原工业水系统改为软水密闭循环加工业水开路循环的联合水系统,炉壳及其内部设备和材料全部更新,冷却壁具体配置方案如表1 所示。冷却结构设计的主要特点有:炉体采用砖壁合一的薄壁内衬结构;重点部位的炉腹、炉腰和炉身下部采用铜冷却壁;炉身中部采用双层水管加强冷却;常规冷却壁采用4 根DN76mm×6mm 水管上下直通型;铁口区域采用异型冷却壁,以满足配管和维护要求。

2 高炉本体水系统设计

2.1 高炉本体冷却水系统

该高炉上代炉役全部采用工业净环水冷却系统,本次大修设计采用软水密闭循环与工业水开路循环的联合水系统方案。对炉底水冷管、高炉本体冷却壁、直吹管、热风炉阀门和风口中套采用软水闭路循环冷却系统;风口小套和十字测温枪仍然采用高压净循环水系统。这是基于如下考虑:一是保证高炉本体软水冷却系统的稳定性,考虑到风口小套和十字测温枪易于损坏造成漏水,会导致软水系统频繁补水,对软水系统的检漏带来干扰;二是可以简化冷却系统,作为大型高炉,通常情况下高压冷却水系统是必不可少的,如炉顶气密箱、炉顶摄像、炉顶液压站以及后期炉缸加强冷却等,均需提供高压工业净环水,在满足生产要求的情况下,将所有的高压水纳入到一个净循环系统,可以使得冷却系统简单化[2]。同时考虑部分常压净循环水,主要为事故备用水,为后期冷却壁损坏和风口中套损坏漏水切换净环水时使用,避免漏水对软水系统的影响和浪费。

表1 冷却壁结构特征

2.2 高炉本体软水冷却系统

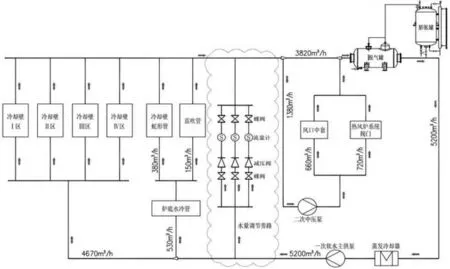

马钢2 号2 500 m3高炉本体软水系统由一次循环和二次循环组成:高炉本体冷却壁、炉底水冷管为一次循环,供水能力为5 200 m3/h;从一次循环回水总管上分流一部分软水到二次加压泵房,经加压后供热风炉阀门和风口中套形成二次循环,设计水量1 400 m3/h;冷却热风炉阀门和风口中套的回水汇合后回到炉顶大平台上软水回水总管,与一次剩余循环水合流,再经脱气罐、膨胀罐进主循环泵房冷却后循环使用。冷却壁冷却软水通过供水环管直接接入第一段冷却壁的进水管,一直串接到第17段冷却壁,然后分别接入四个分区的16 根回水集管,再汇合到回水总环管。该高炉软水系统的设计流程见图1。

冷却单元之间合理的串级组合,不仅可以减少一次供水总量,从而降低能耗,而且还可以节省投资。各单元的组合原则:一是阻损匹配,二是流量匹配。所谓的阻损匹配就是将最大阻损冷却单元作为独立供水单元,小阻损的冷却单元在条件许可的情况下,尽可能的串接,但同时串接后的阻损与最大阻损单元基本相当,让这种串接作为另一个独立供水单元;所谓的流量匹配就是串接在后面的独立或并联单元用水量应低于前面单元的用水量[3]。

马钢2 号2 500 m3高炉软水系统的6 个冷却单元的设计参数见表2。炉底水管与冷却壁背部蛇形管和直吹管串联,串联后整个水路的阻损与冷却壁直通水管从下至上串接的阻损相当,所以这两路水采用并联供水。风口中套与热风炉系统阀门阻损相当,但是其水路阻损高于前述两条水路,所以风口中套与热风炉系统阀门冷却采用经过二次加压后的中压软水,且风口中套和热风炉系统阀门供水采用并联方式。

表2 各用水单元设计参数

3 软水系统水量调节设计

一代炉役一般分为初期、中期和后期,高炉每个时期的冷却强度是有区别的,而设计的冷却强度是按照一代炉役最大水量进行的,所以高炉按照所处时期和生产实际情况进行水量调整是非常必要的。马钢2 号2 500 m3高炉通过几个月的生产实践,也逐步意识到高炉本体冷却水量过大,而通过调节泵房阀门开度,即使阀门开度调整到1/4,水量只调小了~200 m3/h,不能满足生产调节要求。为了满足生产需要,增加高炉炉况调节手段,马钢专家与中冶华天设计人员经过充分讨论决定对软水系统进行改进,即增加一路水量调节旁路。

具体方案是:在炉底DN900 mm 供回水主管上带压开DN350 mm 大小的孔并引出旁通总管;将旁通总管上引至风口平台屋面一分为三,形成三路DN150 mm 调节支管;每个支管上装流量计来计量调节水量大小;为了平衡新增单元与原设计冷却单元之间的压力,在调节支管上装有减压阀门。设计上考虑每根支管控制0~200 m3/h 水量调节量,整个旁路共计达到600 m3/h 水量调节,在实际生产中可根据炉况实时、方便、快捷、准确的调整高炉冷却水量,成为高炉生产调节的可靠手段。该高炉软水系统增加的调水旁通设计流程见图2。

图1 2 号2 500 m3 高炉软水系统流程图

图2 2 号2 500 m3 高炉软水分流系统调水旁通流程图

4 水量调节效果

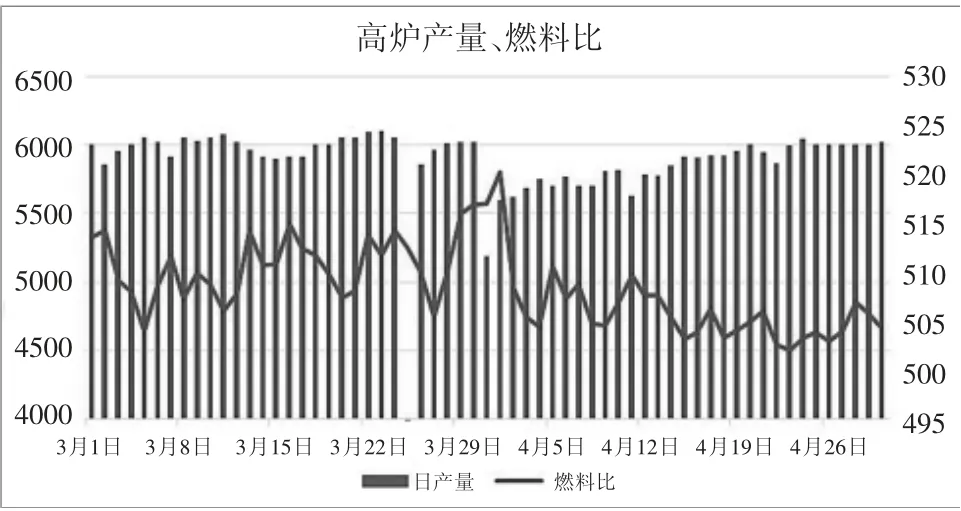

2 号2 500 m3高炉软水分流系统通过安装调试厚后投入使用,其冷却壁冷却水量及水温变化如图3 所示。从图3 中可看出软水系统运行平稳,水量及进水温度均保持稳定状态,为高炉控制合适的冷却强度创造了条件,尤其是高炉炉况调整期间,为控制合理操作炉型提供了可靠的调控措施,实现了预定的目标。生产实践证明,通过合理的冷却强度调整,该高炉炉况明显得到恢复和改善,产量稳定至6 000 t/d 水平,同时燃料比由510~518 kg/t,逐步下降至505 kg/t 左右,取得了较好的调整效果。该高炉软水分流系统投用后高炉指标变化情况如图4 所示。

图3 2 号2 500 m3 高炉软水分流系统投用后水量变化图

图4 2 号2 500 m3 高炉软水分流系统投用高炉指标变化情况

5 结语

马钢2 号2 500 m3高炉第二代炉役通过增加冷却壁水量调节旁路,实现了对炉况的辅助调整。从现场操作实践看,针对软水系统设计和高炉生产各时期用水量的特点,在设计上考虑冷却壁水量调节是很有必要的。水量调节设施可使冷却壁的冷却水量与实际生产中的炉况相适应,这样既能保证冷却壁的使用安全,又能根据高炉整个炉役生产过程中的不同时期对水量的需求和炉况的波动情况来进行实时的水量调节,是一种很好的生产调整手段,对实现高炉的稳定顺行和高产降耗有一定的帮助。