高强汽车钢角部裂纹的控制实践

2021-03-04张贤

张 贤

(唐山不锈钢有限责任公司,河北063105)

0 引言

随着汽车车体轻量化研究的深入,高强钢在汽车车体中的应用日益趋于广泛。高强钢的使用,可把某些汽车部件的重量降低50%以上。为了适应汽车材料轻量化、高性能、节能、安全、环保的发展主题,汽车用高强钢的研发进程不断加快。汽车用高强钢通常为低碳、低合金成分体系,为了实现低成本、高强度,采用“微合金化+TMCP”的技术路线逐渐成为主流。高强汽车钢因其具有独特的第二相粒子析出和包晶反应特性,连铸坯常产生角部裂纹缺陷。据统计,角部裂纹缺陷已占到该类钢种板坯表面质量问题的70%以上,是降低金属收得率、影响热送热装、导致板卷边部翘皮缺陷的主要原因,与低成本控制、高质量生产理念背道而驰。高强汽车钢连铸板坯的角部裂纹缺陷,已然升级为整个生产工艺流程中最大的限制性环节,是一直困扰不锈钢公司汽车钢生产的难题。因此,降低高强汽车钢连铸板坯的角部裂纹成为不锈钢公司迫切需要解决的问题。

1 角部裂纹产生原因

连铸坯角部裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果[1]。带液芯的高温铸坯在连铸机运行过程中,各种力作用在高温坯壳上使坯壳产生变形,变形超过了钢的允许强度和应变是产生裂纹的外因;而钢种对裂纹敏感性是产生裂纹的内因;连铸机设备和工艺因素则是产生裂纹的条件。

奥氏体向铁素体转变时,铁素体晶核优先在原奥氏体晶界上析出,形成先共析铁素体薄膜,易沿奥氏体晶界形成裂纹。另一方面,析出的碳氮化合物粒子钉扎在原奥氏体晶界,降低了晶界强度,若此时铸坯受到较大的机械应力、热应力和组织应力,裂纹的形核和扩展趋势变得非常强烈。因此,需优化钢水成分,减少凝固过程AlN 的析出,改变连铸二冷制度,保证铸机设备功能精度。

1.1 钢水成分影响

1.1.1 [C]含量对角部裂纹的影响

从Fe-C 相图可知,当钢中的[C] 含量大于0.09%时,钢液凝固过程中就会发生包晶反应,此时初生坯壳伴随有较大的线收缩,导致结晶器内形成的初始坯壳厚度不均,铸坯出结晶器后又受到二次冷却急冷,其热应力使坯壳的薄弱处产生裂纹,并在二冷区继续扩展[2]。

1.1.2 [Als]、[N]含量对角部裂纹的影响

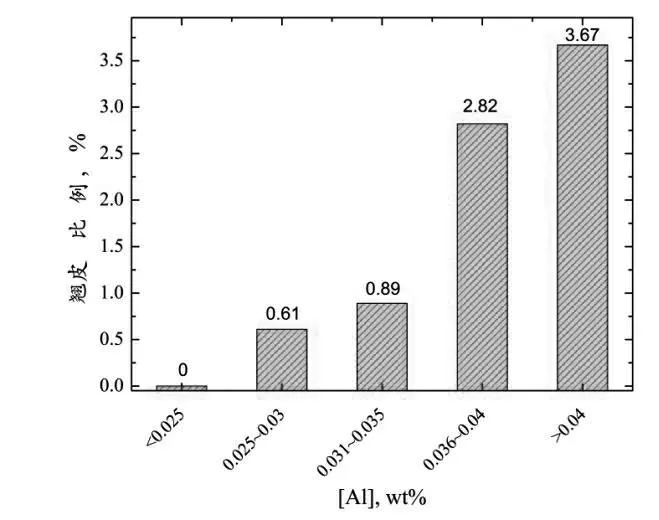

热卷翘皮发生率与钢中[Als]含量关系的统计结果如图1 所示。从图1 中可看出,随着钢中[Als]含量的增加,热卷翘皮发生率也呈现增加的趋势,当[Als]>0.035%时,翘皮发生率较高。

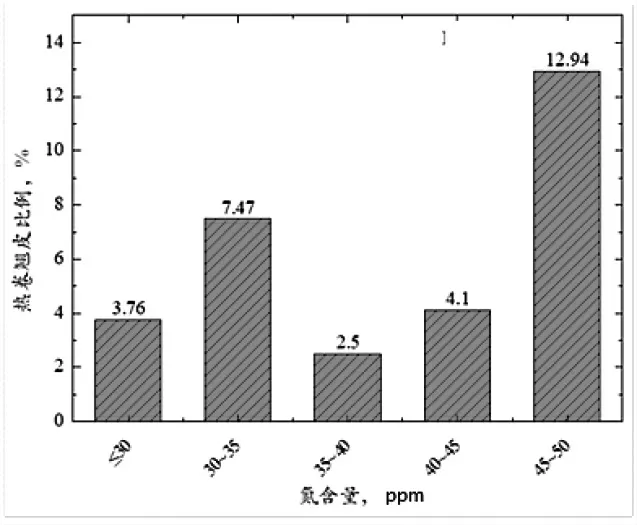

热卷翘皮发生率与钢中[N]含量关系的统计结果如图2 所示。从图2 中可看出,随着钢中[N]含量的增加,热卷翘皮比例也呈现增加趋势,特别是当[N]>45 ppm 时,翘皮发生率由4.1%急剧增加至12.94%。

1.2 扇形段功能精度影响

传统的线下扇形段维修中,扇形段码辊主要依靠对弧样板和塞尺进行定点确认。由于样板和塞尺本身存在较大偏差,又由于是人工确认精度,因此只能选点确认,无法对整个扇形段码辊进行确认,使得精度无法保证,造成新上线的扇形段对弧偏差大。对弧样板、塞尺外加人工检测这就导致了扇形段检测误差大,增加了热坯通过扇形段时的外来应力,增加裂纹发生的几率。

2 角部裂纹改进实践

2.1 钢水成分的优化

2.1.1 钢中[C]成分的优化

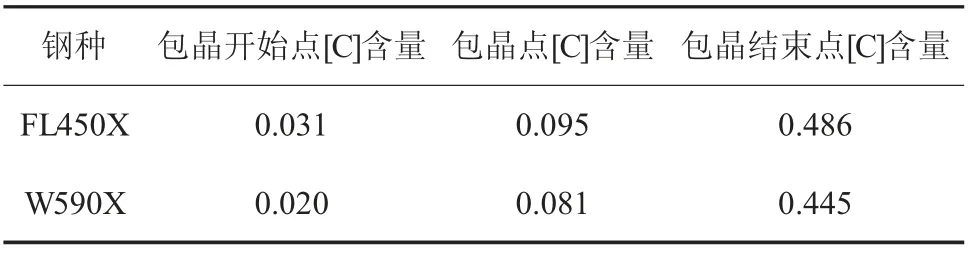

通过研究发现Si、Mn、Al、Ti、Nb、Cr 等元素的存在会对钢种的包晶反应产生影响。采用DOE 试验设计方法,以FL450X 和W590X 牌号钢为研究对象,结合实际生产验证,发现当FL450X、W590X 的[C]含量分别处于0.095%、0.081%附近时,包晶反应最为剧烈,铸坯表面产生裂纹的趋势最显著。FL450X、W590X 钢种包晶碳含量的计算结果如表1 所示。

图1 翘皮发生率与[Als]含量关系

图2 翘皮发生率与[N]含量关系

表1 FL450X、W590X 包晶[C]含量的计算结果 /%

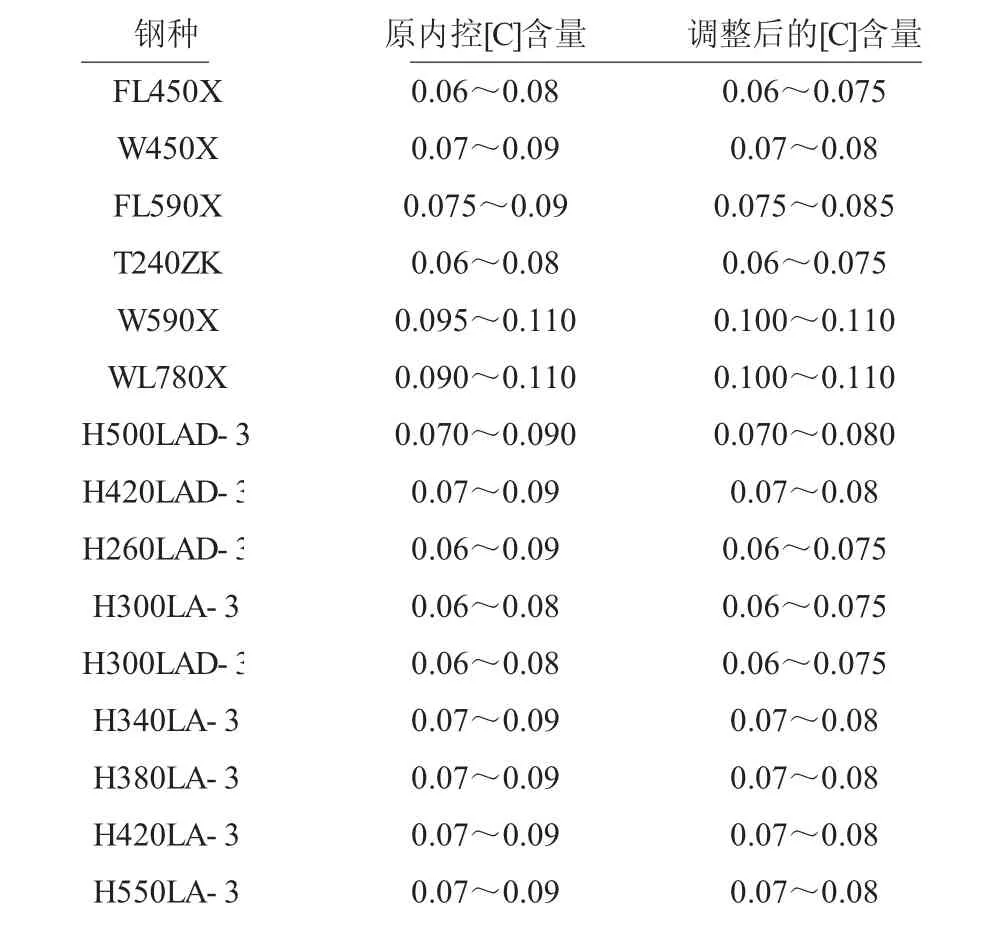

因此,在满足钢种内控成分要求的情况下,对钢种的[C]含量进行了微调,使其尽量远离包晶反应强烈区域。不锈钢公司典型钢种的碳含量微调情况如表2 所示。

2.1.2 钢中[Als]、[N]含量优化

在满足不锈钢公司内部控制要求和产品性能要求的前提下,炼钢工序严格控制钢中的[Als]在0.035%以下,[N]在0.0045%以下,降低铸坯角部裂纹的产生。

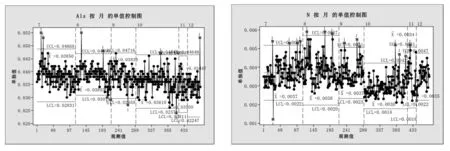

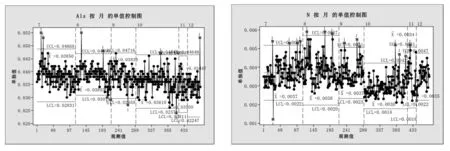

调整后,高强汽车钢的[Als]、[N]含量的分月控制情况如图3、图4 所示,从图中可以看出,钢水成分优化以后[Als]、[N]含量都有显著降低,其中[Als]的控制平均值为0.034%,[N] 的控制平均值为0.0035%。

2.2 扇形段功能精度的保障机制

表2 典型钢种碳含量的微调情况 /%

图3 [Als]含量的控制图

图4 [N]含量的控制图

2.2.1 线下维修使用OPAL 系统代替人工精度控制

行扇形段线下维修过程中,使用OPAL 系统代替人工进行扇形段精度确认,避免人工测量偏差(如图5 所示)。OPAL 系统可以对所有辊子上的任意点进行精度测试,完成精度调整后,系统输出精度评价,同时能够对应线上的使用情况,迅速查找问题原因。

2.2.2 提高扇形段测量管控精度

使用自动辊缝仪,代替对弧样板和塞尺,将对扇形段进出口的精度管控升级为对每一对辊子精度的管控。自动辊缝仪投入后,每一对辊子的开口度精度可控制到±0.5 mm,每根外弧辊之间的接弧精度可控制到±0.5 mm。

自动辊缝仪测量出现的偏差点,可使用手动辊缝仪进行比对测量。比对测量方式为在距辊子边部各100 mm、400 mm 处共计四点进行手动复测(精度±0.15 mm),四个点手动测量全部合格时,开口度合格,四个点有不合格时,进行调整后复测,仍不合格时,进行扇形段更换。

图5 原扇形段码辊精度确认方式(左)与OPAL系统扇形段码辊精度确认(右)

2.2.3 明确扇形段监控周期,保证精度有效性

每月检修时,检修开始前使用自动辊缝仪进行扇形段精度检测,根据辊缝仪测量结果进行精度维护。检修结束前使用自动辊缝仪进行扇形段精度验收,保证每一根辊的精度达到要求。重点高强钢生产前5 天内组织辊缝仪进行测量,保证扇形段精度的有效性。

2.2.4 建立设备精度趋势分析的预防性维护方法

根据铸机对弧和辊缝精度变化趋势的跟踪情况,建立扇形段预防性维护方法,强化扇形段精度监控和管理,为铸坯质量的进一步提升提供设备精度支撑。

3 结语

通过对高强汽车钢板坯的角部裂纹的统计和分析,发现钢水成分和连铸机扇形段功能精度是影响高强汽车钢板坯角部裂纹的主要因素,为此,不锈钢公司定了一系列改进措施。通过优化钢水中[C]、[Als]、[N]成分,使用OPAL 系统代替人工进行扇形段线下精度调整,建立汽车高强钢的连铸机功能精度管理制度等措施,使高强汽车钢板坯角部裂纹缺陷由1.33%降低到了0.55%,铸坯热送比例增加了0.52%,减轻了劳动负荷,铸坯质量改善效果显著。