有机硅改性聚氨酯的制备及其对有机-无机层合玻璃性能的影响

2021-03-02李映德卢金山

李映德, 卢金山, 钟 凡

(1.南昌航空大学 材料科学与工程学院,南昌 330063;2.福州瑞克布朗医药科技有限公司,福州 350108)

聚氨酯是由多元醇(软段)与多元异氰酯(硬段)以嵌段、接枝或形成互穿网络的形式组成。由于聚氨酯中存在软段和硬段结构,赋予聚氨酯强度和刚度。通过调节软段和硬段的比例或多元醇结构,可以获得性能各异的聚氨酯材料[1]。有机硅材料是以Si―O―Si为主链,有机基团与硅原子相连形成侧链的稳定高分子聚合物。由于有机硅这种特殊结构和组成,常被应用于丙烯酸黏合剂中,用于粘接弱极性材料或低表面能材料[2]。有机硅材料具有低表面张力、透明性和优异的耐高温性能和低温性能的优点[3]。聚氨酯耐高温、热老化性能欠佳,而有机硅材料具有良好的耐高温、热老化性能,利用有机硅改性聚氨酯,在保持聚氨酯原有优良性质基本不变的前提下,可提高聚氨酯的附着力、耐磨性、耐候性及耐化学药品性[4-5]。

采用侧链含有多氨基官能团的硅油改性聚氨酯,通过侧链参加反应将硅氧烷链悬挂在聚氨酯主链上,使硅原子更易向表面迁移,即可通过少量氨基硅油改善聚氨酯的表面性质[6-7]。Chauhany[8]以二异氰酸为硬段,将聚二甲基硅氧烷与聚四氟乙烯结合到聚合物软段中,制备出的酯热塑性有机硅聚醚聚氨酯具有生物相容性和生物稳定性。张银钟[9]以聚醚二元醇、4,4′-二苯基甲烷二异氰酸酯为主要原料,通过γ-氨丙基三乙氧基硅烷(KH-550)进行嵌段共聚改性,并使氨基甲烷/蓖麻油作为复合固化剂,制备出较好耐寒性(Tg= -45.9 ℃)、耐热性的无溶剂型双组分有机硅改性聚氨酯胶黏剂。

通过有机硅改性聚氨酯,可有效提高聚氨酯的粘接性能、耐高温、耐热老化性能[10]。本研究以聚丙二醇和异佛尔酮二异氰酸酯为合成单体,KH-550为有机硅源,通过预聚体法合成有机硅改性聚氨酯材料,再以改性聚氨酯为中间层,采用层合热压工艺,制备有机-无机层合玻璃,系统探究不同有机硅含量对聚氨酯光学性能、热学性能和粘接性能的影响,并阐述其机理。

1 实验材料及方法

1.1 实验材料

聚丙二醇(PPG),Mn=1000 g/mol;异佛尔酮二异氰酸酯(IPDI),99%;γ-氨丙基三乙氧基硅烷(KH-550),98%;二月桂酸二丁基锡(DBTDL),化学纯;1,4-丁二醇,化学纯;γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560),97%;丙酮,分析纯;无水乙醇,分析纯;蒸馏水,实验室制;混合酸刻蚀液(m(HF)∶m(H2SO4))= 2∶1),含10%HF;有机玻璃(20 mm × 20 mm × 4.5 mm);玻璃(20 mm × 40 mm ×4.5 mm)。

1.2 改性聚氨酯合成及其层合玻璃制备

改性聚氨酯合成:将低压蒸馏后的PPG加入到三口烧瓶,接通回流冷凝管后放入60 ℃油浴锅中,通入N2保护后,先加入一定量KH-550(0.5%~7%)并搅拌均匀,再加入与之等量的IPDI,搅拌30 min;按R= 1.09加入所需的IPDI,并升温至80 ℃,滴加0.04%DBDTL,保温回流3 h后,加入BDO快速搅拌1 min形成聚氨酯预聚体,倒入模具后置于真空干燥箱中,经真空脱泡,并升温至110 ℃老化24 h,得到有机硅改性聚氨酯,主要反应方程式如 下(其 中m(PPG+BDO):m(IPDI)= 1.8537;m(PPG):m(BDO)= 7.36):

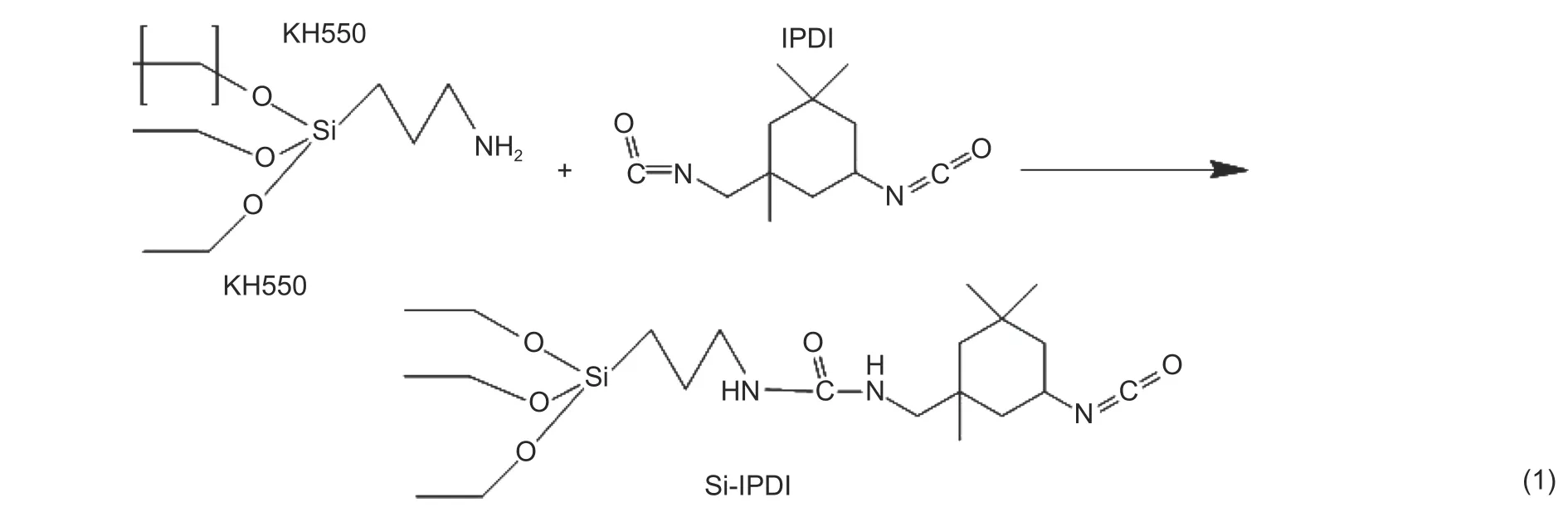

伯氨基与异氰酸酯反应式:

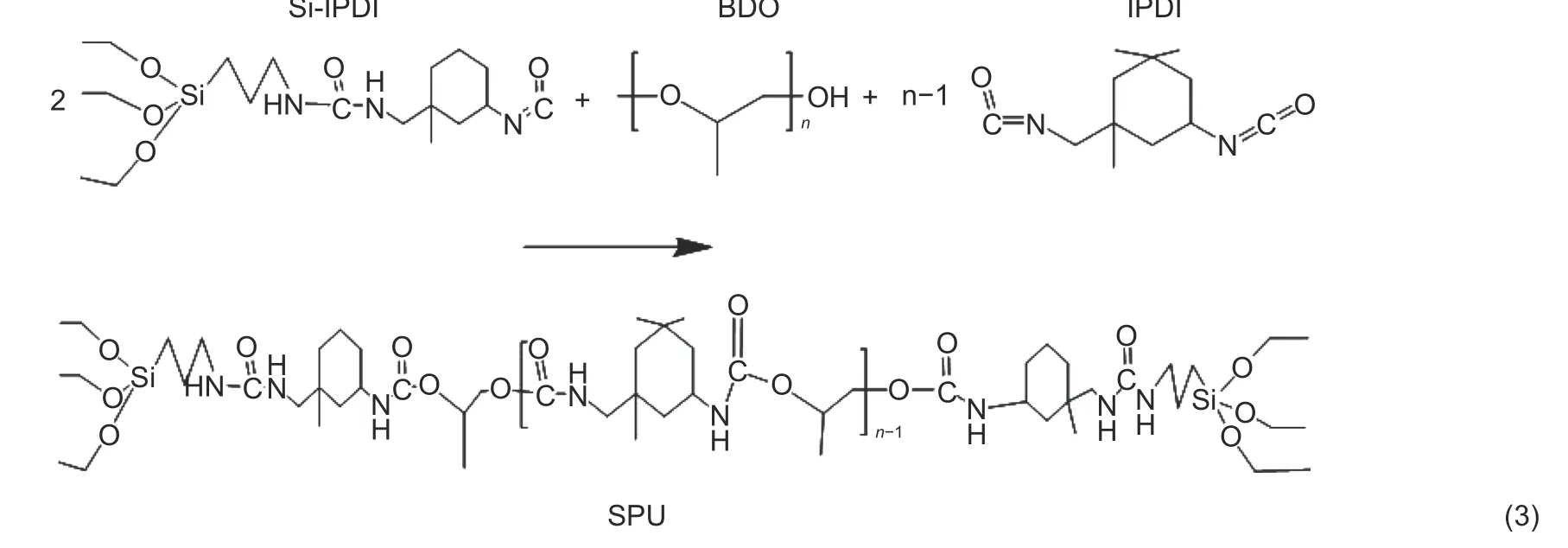

异氰酸酯与多元醇反应式:

改性异氰酸酯封端式:

层合玻璃制备:先将玻璃用丙酮和无水乙醇擦洗,干燥后使用混合酸刻蚀液刻蚀15 min,并通过KH-560改性液进行表面改性[11];另将有机玻璃超声清洗,120 ℃干燥1 h,降至室温后,使用低温等离子体处理机对玻璃、有机玻璃和改性聚氨酯的层合接触面进行表面改性,将其叠层后放入真空袋中,真空封装后置于夹具中,在125 ℃下热压2 h,得到中间层厚度为0.5 mm的有机/无机层合玻璃。

1.3 性能测试

采用Spectrum One 型傅里叶变换红外光谱仪对改性聚氨酯进行测试,采用反射吸收模式,扫描范围为800~4000 cm;采用Q800型动态热机械分析仪测试改性聚氨酯材料储能模量E、玻璃化转变温度Tg和损耗角正切tanδ,测试条件为剪切模式,测量温度区间为:-40~150 ℃,升温速率为5 ℃/min,测试频率1 Hz;按GB/T 2410—2008方法使用WGW光电雾度计测试改性聚氨酯和有机/无机层合玻璃透明度和雾度;按GB/T 1450.1—2005方法使用WDW-300电子万能试验机和品字形夹具测试层合玻璃界面粘接强度,预加载速率为0.5 mm/min,加载速率为5 mm/min。

2 结果与分析

2.1 有机硅改性聚氨酯表征与性能

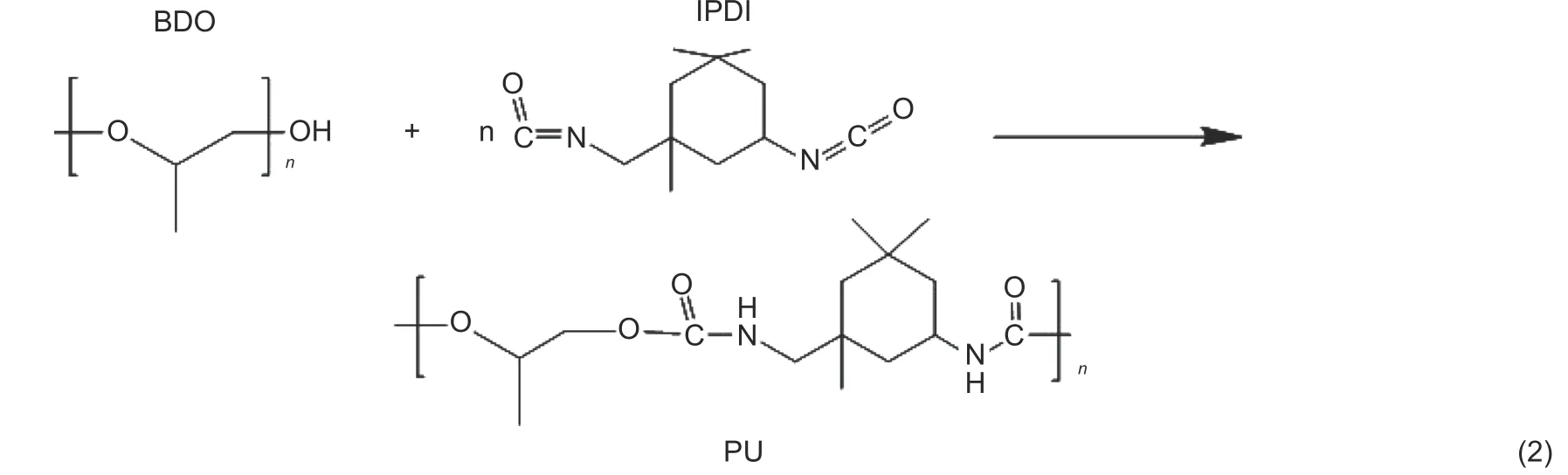

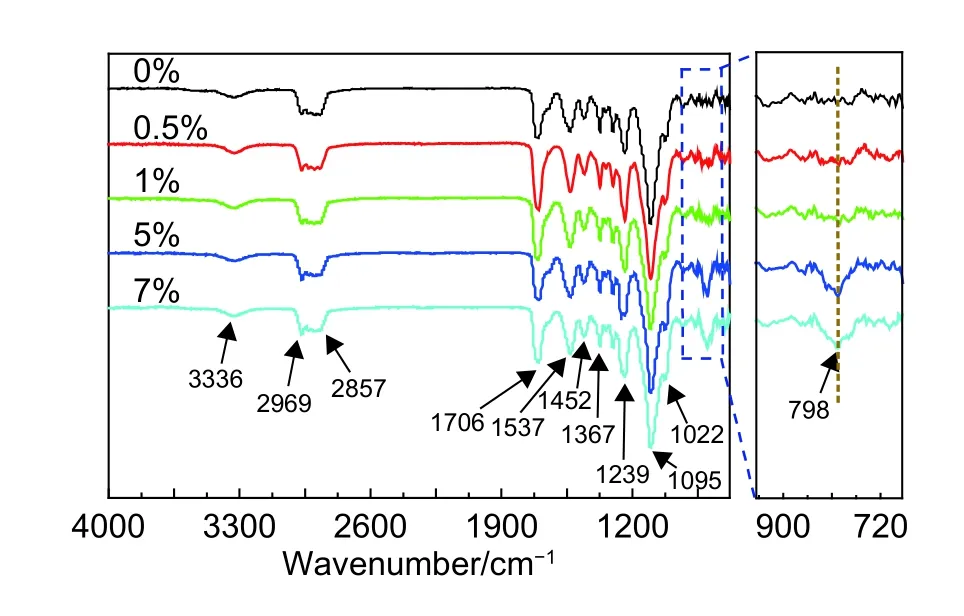

图1为不同有机硅添加量的改性聚氨酯红外光谱图,虽然不同添加量的红外光谱图相似,但在3306 cm-1出现多元醇中的―OH伸展振动吸收峰,随着添加改性材料,―OH吸收峰发生轻微红移,说明氨基硅烷中―NH―形成的氢键比聚氨酯中的作用力更大;2969 cm-1处出现―CH2―不对称伸缩振动峰,2857~2969 cm-1之间有饱和C―H的伸缩振动峰,说明聚合物中含有―CH3、―CH2―;在1706 cm-1处出现C=O伸缩吸收振动峰,说明聚氨酯中生成脲基;1537 cm-1处出现―NH―弯曲振动峰和C―N的伸缩振动峰;1239 cm-1处出现C―O―C的伸缩振动峰。由于在2270 cm-1处并未出现―NCO 特征伸缩振动峰,说明体系中―NCO已完全反应[12],而且随着有机硅添加量的增大,798 cm-1处Si―O对称伸缩振动峰强度不断增强,进一步说明有机硅分子嵌入到聚氨酯分子链[13-15]。

图 1 不同KH-550添加量改性聚氨酯红外光谱Fig. 1 Infrared spectra of modified polyurethane with different KH-550 contents

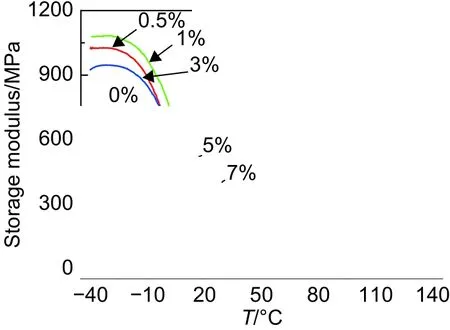

图2为KH-550添加量对改性聚氨酯储能模量的影响,在-25~20 ℃的温度范围内,改性聚氨酯储能模量明显降低,随着KH-550添加量增大,该温度区间逐渐变窄,说明改性聚氨酯的软硬端之间的相容性变差[16]。未改性聚氨酯的初始储能模量596 MPa,随着KH-550添加量增大,改性聚氨酯的初始储能模量先增大后减小,添加量为1%时,初始储能模量达到最大值,为1086 MPa,继续增加KH-550时,改性聚氨酯初始储能模量持续减小,这说明少量的KH-550改性聚氨酯能有效提高材料的机械性能,因为较少KH-550改性聚氨酯时,聚氨酯高分子链长链中引入Si―O―Si结构,提高聚氨酯交联密度,能有效增强聚氨酯高分子之间结合力,当KH-550添加量继续增大时,过量的氨基与异氰酸酯基反应生成的脲键,阻碍了分子链的进一步聚合,改性聚氨酯聚合程度变低,相对分子质量变小,分子链变短,刚性减弱,从而使改性聚氨酯初始储能模量减小[17]。

图 2 KH-550添加量对改性聚氨酯储能模量的影响Fig. 2 Effect of KH-550 content on the storage modulus of modified polyurethanes

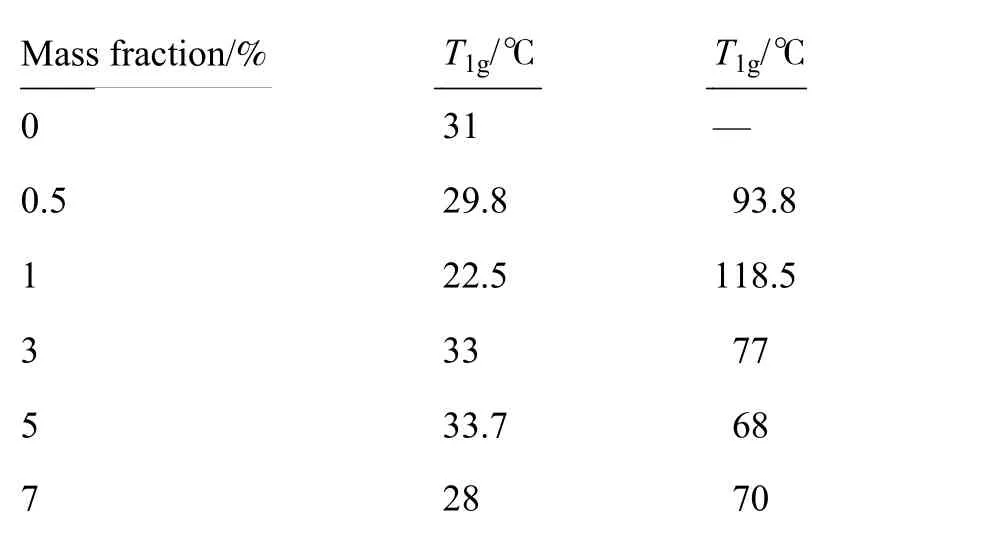

图3为不同KH-550添加量改性聚氨酯的损耗因子变化曲线,其中曲线的峰值代表聚氨酯玻璃化转变温度(Tg),见表1。改性聚氨酯损耗因子均存在两个峰,对应两个峰值温度,随着KH-550添加量增大,低温峰和高温峰的损耗因子都在增大,图中低温峰值是软段的玻璃化温度(T1g),高温峰值是硬段的玻璃化温度(T2g),结合表1玻璃化转变温度可知,随着KH-550添加量的增大,硬段的玻璃化转变温度先增大后减小,这是因为随着KH-550添加量的增大,硬段分子间氢键作用力增强,使硬段分子链产生交联,提高分子链的交联密度,从而提高了硬段玻璃化温度。当KH-550添加量为1%时,硬段的玻璃化温度最高,为118.5 ℃,当继续添加KH-550时,过量的KH-550使得高分子链交联密度变大,硬段与软段之间的氢键作用力加大,硬度溶于软段,分子链排列杂乱无序,导致硬段的玻璃化转变温度降低[18]。且随着KH-550添加量增大,软段分子间氢键作用力减弱,且硅氧基团缩合形成大量Si―O―Si网络结构,使软段内部分子过度交联,使软段的玻璃化转变温度有降低的趋势。

图 3 KH-550添加量对改性聚氨酯损耗因子的影响Fig. 3 Effect of KH-550 content on the tanδ value of modified polyurethane

表 1 不同KH-550添加量的改性聚氨酯Tg值Table 1 Tg value of modified polyurethane with different KH-550 additions

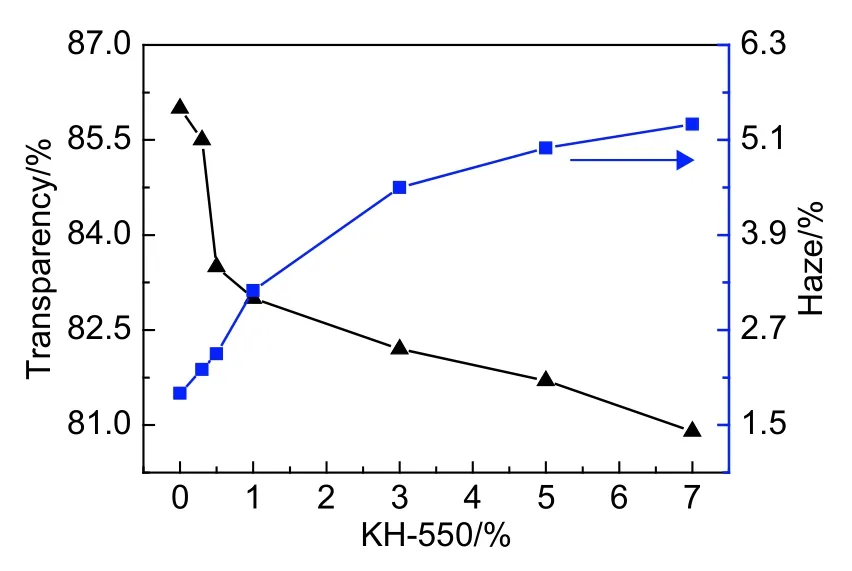

图 4 KH-550添加量对改性聚氨酯光学性能的影响Fig. 4 Effect of KH-550 content on the optical properties of modified polyurethane

图4为有机硅添加量对改性聚氨酯光学性能的影响,未改性聚氨酯透明度最大,随着KH-550含量增加,改性聚氨酯透明度减小,雾度逐渐增大,一方面,由于KH-550中含有氨基,在高温下,氨基易被氧化,改性聚氨酯黄度增大,致使改性聚氨酯透明度降低,雾度升高;另一方面,随着含量增加,会在长链中引入更多的非对称键,阻碍聚氨酯聚合反应,降低了聚氨酯材料熟化程度[19],聚氨酯的聚合程度越低,高分子链条规整性越低,影响改性聚氨酯分子链的结构对称性,结构舒展程度降低,使聚氨酯材料的透明度降低[20]。

2.2 不同有机硅含量聚氨酯对层合玻璃性能的影响

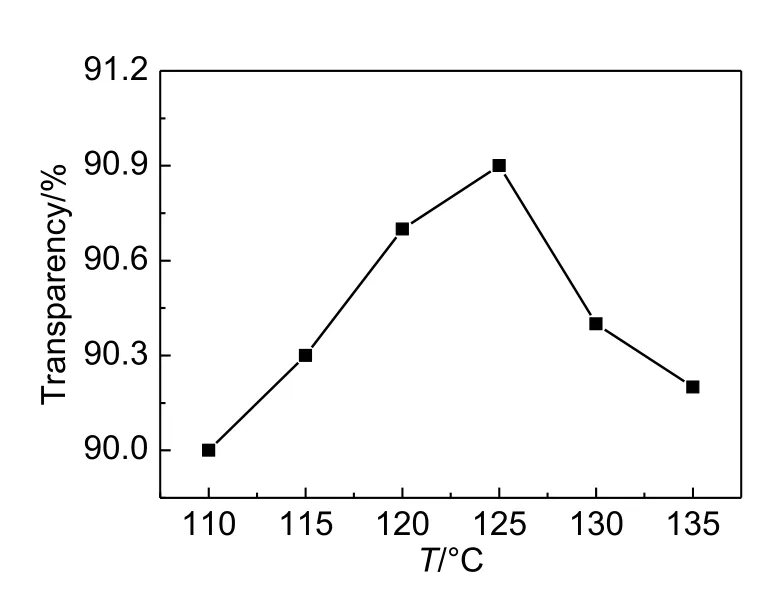

图5为不同热压成型温度对层合玻璃透明度的影响,以未改性聚氨酯为中间胶层时,随着成型温度升高,层合玻璃透明度先增加后降低,成型温度为110 ℃时,层合玻璃透明度最低,为90%,升温至125 ℃时,层合玻璃透明度达到最大值为90.9%,继续升高成型温度,层合玻璃透明度降低,胶层逐渐从固态向粘流态转变,成型温度为110 ℃时,中间层流动性较差,未能均匀铺展在玻璃表面,故透明度相对偏低,温度升高125 ℃,增加了中间层流动性,是粘接过程变得更加均匀,继续升温时,中间层流动较快,粘接基体表面刻蚀坑和孔洞中的空气未能完全排除,粘接胶层未能完全填充刻蚀坑和孔洞,光散射增强,另外,随着热压温度升高,中间层出现黄化,使层和玻璃透明度降低[21]。

图 5 热压成型温度对层合玻璃透明度的影响Fig. 5 Effect of molding temperature on the transparency of glass laminates

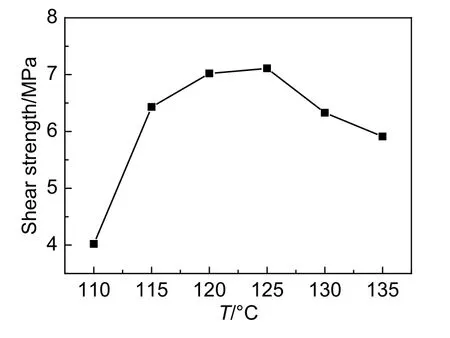

图6为成型温度对层合玻玻璃界面剪切强度的影响,以未改性聚氨酯为中间胶层时,随着热压成型温度的升高,层合玻璃剪切强度先增加后减少,温度从110 ℃升高到125 ℃,层合玻璃剪切强度从4 MPa提高到7.1 MPa,继续升温至135 ℃,层合玻璃剪切强度降低至5.9 MPa。温度较低时,胶层分子流动性较差,难以与粘接基体之间形成很好地粘接边界层,不能形成较好的湿润条件,从而粘接强度较低。当温度升高至125 ℃过程中,粘接胶层逐渐由固态向黏流态转变,粘接胶层与粘接基体渗透结合程度越来越好,增大有效粘接面积,使剪切强度逐渐增大,当成型温度超过125 ℃,继续升温时,粘接胶层软化速度过快,粘接基体表面刻蚀坑和孔洞中的空气未能完全排除,粘接胶层未能完全占据刻蚀坑和孔洞,降低了有效粘接面积,使剪切强度降低。另外,层合玻璃剪切强度与粘接基体的表面状态有关,表面清洁度、粗糙度和表面氧化层的致密程度有关[22]。

图 6 热压成型温度对层合玻璃界面剪切强度的影响Fig. 6 Effect of molding temperature on the interfacial shear strength of glass laminates

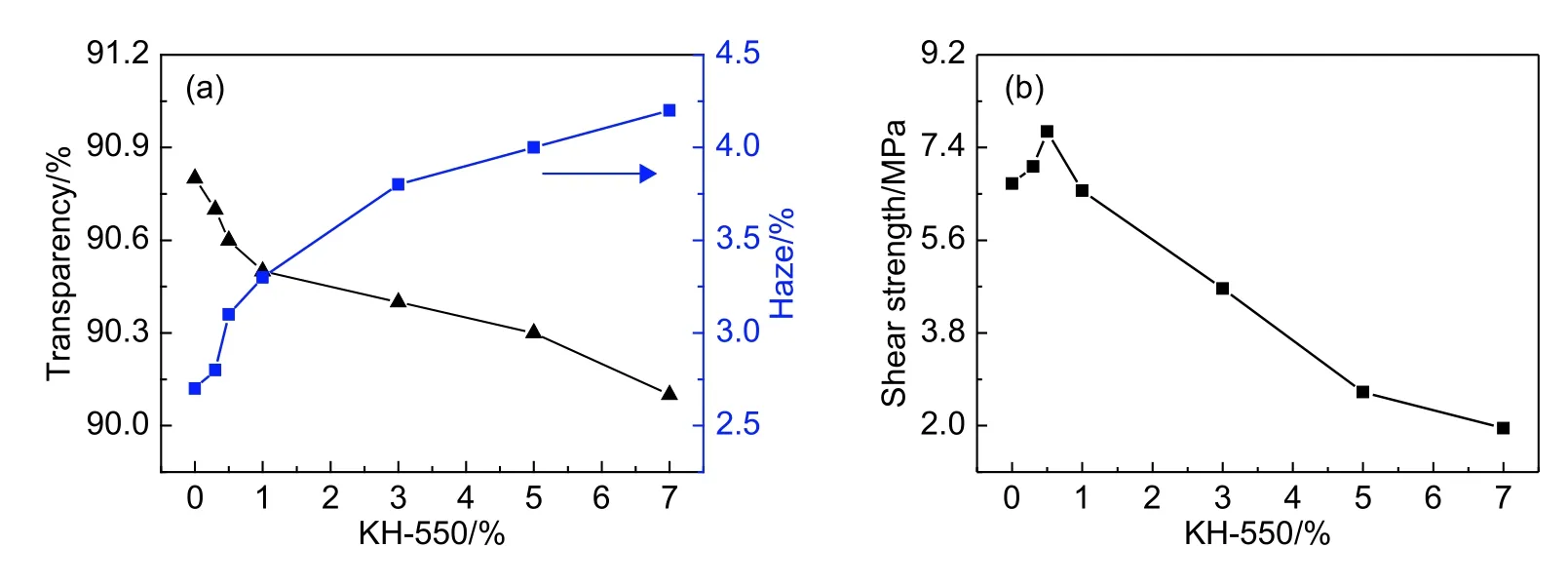

图7(a)为KH-550添加量对层合玻璃光学性能的影响,其中热压温度为125 ℃,随着KH-550添加量增大,层合玻璃透明度逐渐降低,雾度逐渐升高。当KH-550添加量为0.3%时,层合玻璃透明度最大值90.7%,雾度为2.7%;KH-550添加量为7%时,层合玻璃透明度最低,为90.1%,雾度为4.2%。表明有机硅添加量对层合玻璃雾度影响较大,因为KH-550中氨基被氧化,随着KH-550添加量增大,改性聚氨酯黄度加大,另外,随着有机硅含量增加,聚氨酯聚合程度降低,中间层中小分子增多,使层合玻璃的雾度增大。图7(b)为有机硅添加量与层合玻璃剪切强度关系曲线,随着KH-550添加量增大,层合玻璃界面剪切强度先增大后减小,添加量为0.5%时,层合玻璃界面剪切强度达到最大值7.7 MPa,相较于未改性聚氨酯层合玻璃,界面粘接强度提高了15%,

图 7 KH-550添加量对层合玻璃透明度、雾度和剪切强度的影响Fig. 7 Effect of KH-550 content on the transparency,haze and shear strength of glass laminates

3 结论

(1)以γ-氨丙基三乙氧基硅烷(KH-550)改性聚氨酯,随着有机硅含量的增加,改性聚氨酯材料透明度降低,雾度升高;改性聚氨初始酯储能模量先增大后减小;改性聚氨酯损耗角正切的区域面积先增大后减小;改性聚氨酯的硬段玻璃化转变温度先增大后减小;当KH-550添加量为1%时,改性聚氨酯性能最佳,其初始储能模量最大,为1086 MPa;损耗角正切区域面积最大;硬段的玻璃化转变温度最大,为118.5 ℃。

(2)以KH-550改性聚氨酯胶层作为中间胶层,随着KH-550添加量增大,透明度持续降低,界面剪切强度先升高后降低,剪切断裂面为有机玻璃/胶层界面,在0.5% KH-550达到最大值7.7 MPa。未改性聚氨酯作为中间胶层,层合玻璃剪切强度为6.7 MPa,由此可见,有机硅改性聚氨酯有助于提高层合玻璃的界面粘接性能。